Изобретение относится к области изготовления химической и нефтяной аппаратуры, а также сосудов и аппаратов различного назначения, требующих после изготовления, монтажа или ремонта снятия остаточных напряжений в сварных соединениях.

Известен способ снятия остаточных напряжений, заключающийся в нагреве изделий в термических печах с последующей выдержкой и охлаждением [1].

Недостатками способа являются большая длительность процесса, необходимость наличия сложного и громоздкого оборудования, наличие заводских условий для проведения процесса.

Известен также способ снижения остаточных напряжений вибрированием конструкций после их сварки и контроль этих процессов [2].

Недостатком способа является его сложность, большие энергозатраты, наличие специального громоздкого оборудования, заводских условий.

Наиболее близким к предлагаемому является способ снятия остаточных напряжений сварных соединений сосудов и аппаратов и их элементов, включающий равномерный нагрев до 600°С изнутри путем перемещения продуктов сгорания топлива из теплогенератора (SU 1002377).

Недостатками способа является его невысокая эффективность, большие энергозатраты.

Техническим результатом изобретения является повышение эффективности снятия остаточных напряжений в сварных соединениях сосудов и аппаратов, а также их элементов в основном вне заводских условий, в частности после монтажа или ремонта при одновременном упрощении, снижении энергоемкости, повышении качества.

Указанный технический результат достигается тем, что в известном способе снятия остаточных напряжений сварных соединений сосудов и аппаратов и их элементов, включающем равномерный нагрев изнури путем перемещения продуктов сгорания топлива из теплогенератора, одновременно с нагревом создают упругие колебания звукового диапазона, а частоту упругих колебаний устанавливают из условия возникновения вибраций обрабатываемого сосуда на собственной частоте колебаний, при этом момент наступления резонанса определяют по скачкообразному росту амплитуды собственных колебаний сосуда, а упругие колебания звукового диапазона генерирует теплогенератор.

Именно создание упругих колебаний звукового диапазона во время нагрева, а также использование в качестве источника колебаний самого теплогенератора, а также подбор частоты упругих колебаний из условия возникновения вибрации обрабатываемого сосуда на собственной частоте с определением момента наступления резонанса по скачкообразному росту амплитуды собственных колебаний сосуда обеспечивают указанный технический результат.

Наличие отличительных от прототипа признаков позволяет сделать вывод о соответствии заявленного изобретения критерию “новизна”.

Сравнение заявленного решения с другими техническими решениями-аналогами не позволило выявить в них признаки, совпадающие с отличительными признаками от выбранного прототипа, следовательно соответствует условию “изобретательский уровень”.

Предлагаемое изобретение поясняется чертежами.

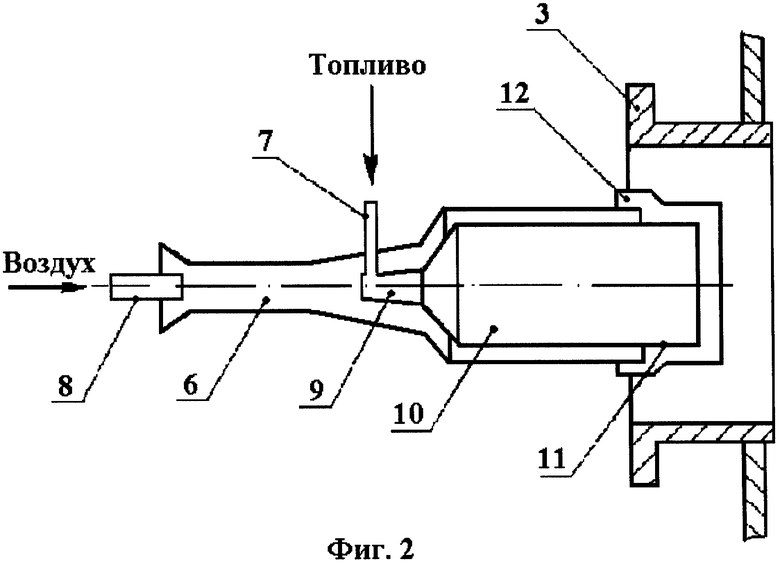

На фиг.1 представлена принципиальная схема реализации способа, где 1 - теплогенератор, 2 - обрабатываемый сосуд, имеющий входную 3 и выходную 4 горловины, сварные соединения 5, подлежащие непосредственно обработке с целью снятия остаточных напряжений.

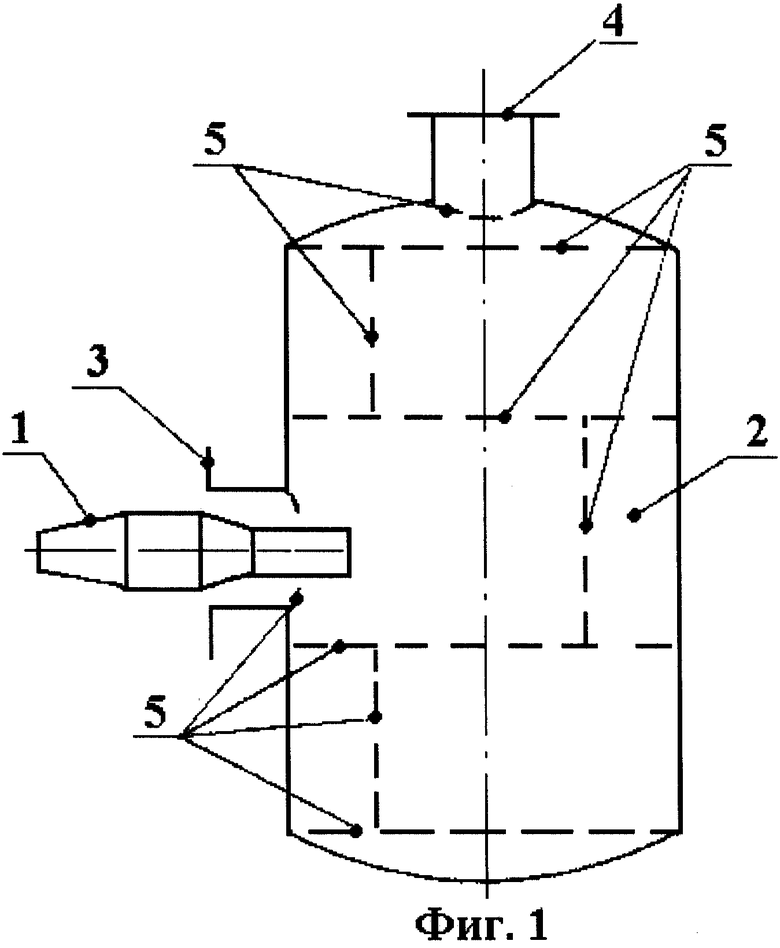

На фиг.2 представлена принципиальная схема теплогенератора 1, где 6 - эжектор, 7 - подвод топлива, 8 - подвод воздуха, 9 - инжектор, 10 - камера сгорания.

Способ реализуется следующим образом. Из теплогенератора 1 (фиг.1) продукты сгорания топлива с большой скоростью подаются в сосуд 2 через входную горловину 3, и продвигаясь по сосуду 2, равномерно нагревают его и выбрасываются через выходную горловину 4 наружу, равномерно нагревая обрабатываемые сварные соединения 5.

При работе теплогенератора 1 (фиг.2), в котором через эжектор 6 топливо, поступающее через патрубок 7, смешивается с воздухом, поступающим через патрубок 8, и далее смесь топлива и воздуха через инжектор 9 подаются в камеру сгорания 10 с жаровой трубой 11, сгорает в камере сгорания, и образующиеся в большом количестве высокотемпературные продукты сгорания с большой скоростью через насадку 12 поступают в обрабатываемый сосуд 2 и нагревают его. Кроме того, при работе теплогенератора за счет движения высокоскоростных струй газа генерируются упругие колебания звукового диапазона, которые, в свою очередь, взаимодействуют с внутренним объемом обрабатываемого сосуда, выполняющего в данном случае еще и роль резонатора, и частично преобразуются в вибрацию последнего, которая, воздействуя совместно с теплом на сварные соединения, приводит к эффективному гарантированному снятию остаточных напряжений в них.

Частотный спектр теплогенератора 1 варьируется изменением его размеров, а также изменением подачи воздуха и топлива или их соотношением, положением жаровой трубы 11 и насадки 12 с таким расчетом, чтобы вибрация в обрабатываемом сосуде происходила на резонансной частоте, равной частоте собственных колебаний сосуда, определяемой заранее и контролируемой в процессе обработки любым известным способом либо прибором, например виброметром, причем момент наступления резонанса устанавливают по скачкообразному росту амплитуды собственных колебаний.

Пример выполнения. Подвергался обработке химический реактор объемом 30 м3 со скоростью нагрева 150°С в час до температуры 630°С в течении 4 часов, после выдержки в течении 50 мин. Охладили до 300°С со скоростью 130°С и далее без регламента. Собственная частота колебаний сосуда составила 22 Гц. Обработку проводили теплогенератором, описанным выше, с собственной основной частотой 125 Гц. При изменении частоты колебаний до 120 Гц зафиксирован параметрический резонанс, сосуд вибрировал с максимальной амплитудой 15 минут. Общее время обработки, включая нагрев до 580°С составил 6 часов.

Проведенные измерения показали более эффективное снятие остаточных напряжений в сварных соединениях.

По действующему регламенту общее время обработки до полного снятия остаточных напряжений должно было бы составить на 2,5 часа больше.

Реализация способа проста и не требует больших затрат. Его применение, особенно вне заводских условий, исключает необходимость применения громоздкого оборудования, снижает энергозатраты, резко снижает общую трудоемкость. Более того, данный способ в большинстве случаев, особенно при обработке больших сосудов и аппаратов, на сегодняшний день является единственно приемлемым по экономическим показателям.

Изготовление теплогенератора для реализации способа возможно в условиях слабооснащенных мастерских.

Источники информации:

1. Коцюбинский О.Ю., Герчиков А.М. Методы старения чугунных деталей /"Станки и инструменты". 1971. №4, с.21-24.

2. Зубченко О.И. и др. Применение вибрационного напряжения для снятия остаточных напряжений в сварных рамах /“Автоматическая сварка”. 1974. №9.

3. Патент SU 1002377 А, С 21 D 9/50, 1/30, 07.03.1983.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В СВАРНЫХ СОЕДИНЕНИЯХ ТРУБОПРОВОДОВ | 2012 |

|

RU2492037C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛА | 2000 |

|

RU2165054C1 |

| Способ нагрева крупногабаритных полых металлических сварных изделий | 1982 |

|

SU1002377A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ В УСЛОВИЯХ АКУСТИЧЕСКОГО РЕЗОНАНСНОГО ВОЗДЕЙСТВИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2013 |

|

RU2584618C2 |

| Способ снятия остаточных напряжений в деталях | 1980 |

|

SU899678A1 |

| СПОСОБ РАБОТЫ ПАРОВЫХ КОТЛОВ И ГИДРОДИНАМИЧЕСКИЙ ГЕНЕРАТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2335705C2 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ | 2003 |

|

RU2240356C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТИ | 2018 |

|

RU2677724C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 2015 |

|

RU2609553C2 |

| УСТРОЙСТВО ДЛЯ ВОЗБУЖДЕНИЯ АКУСТИЧЕСКОГО ИЗЛУЧЕНИЯ | 2000 |

|

RU2188084C2 |

Изобретение относится к области изготовления химической и нефтяной аппаратуры, а также сосудов и аппаратов различного назначения, требующих после изготовления, монтажа или ремонта снятия остаточных напряжений в сварных соединениях. Техническим результатом изобретения является повышение эффективности снятия остаточных напряжений в сварных швах сосудов и аппаратов, а также их элементов в основном вне заводских условий, в частности после монтажа или ремонта, при одновременном упрощении, снижении энергоемкости, повышении качества. Для достижения технического результата в известном способе обработки емкостей, включающем нагрев их изнутри путем перемещения через них продуктов сгорания из теплогенератора, одновременно создают упругие колебания звукового диапазона, а источником колебаний может служить сам теплогенератор, а частота упругих колебаний устанавливается из условия возникновения вибрации обрабатываемого сосуда на собственной частоте, причем момент наступления резонанса определяется скачкообразным ростом амплитуды собственных колебаний сосуда. 1 з. п. ф-лы, 2 ил.

| Способ нагрева крупногабаритных полых металлических сварных изделий | 1982 |

|

SU1002377A1 |

| Способ снятия внутренних напряжений в металлических деталях | 1975 |

|

SU559970A1 |

| Способ обработки металлическихизделий | 1974 |

|

SU508543A1 |

| СПОСОБ ВИБРООБРАБОТКИ КОНСТРУКЦИИ ДЛЯ ИЗМЕНЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО И СТРУКТУРНОГО СОСТОЯНИЯ ЕЕ МАТЕРИАЛА | 1989 |

|

RU2037387C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА СЖАТИЕ | 1999 |

|

RU2163715C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЕМКОСТЕЙ | 0 |

|

SU344005A1 |

| СПОСОБ СБОРКИ И СВАРКИ СЕКЦИЙ В ЖЕСТКОЙ ПОСТЕЛИ | 1990 |

|

RU2031046C1 |

Даты

2004-12-27—Публикация

2003-12-15—Подача