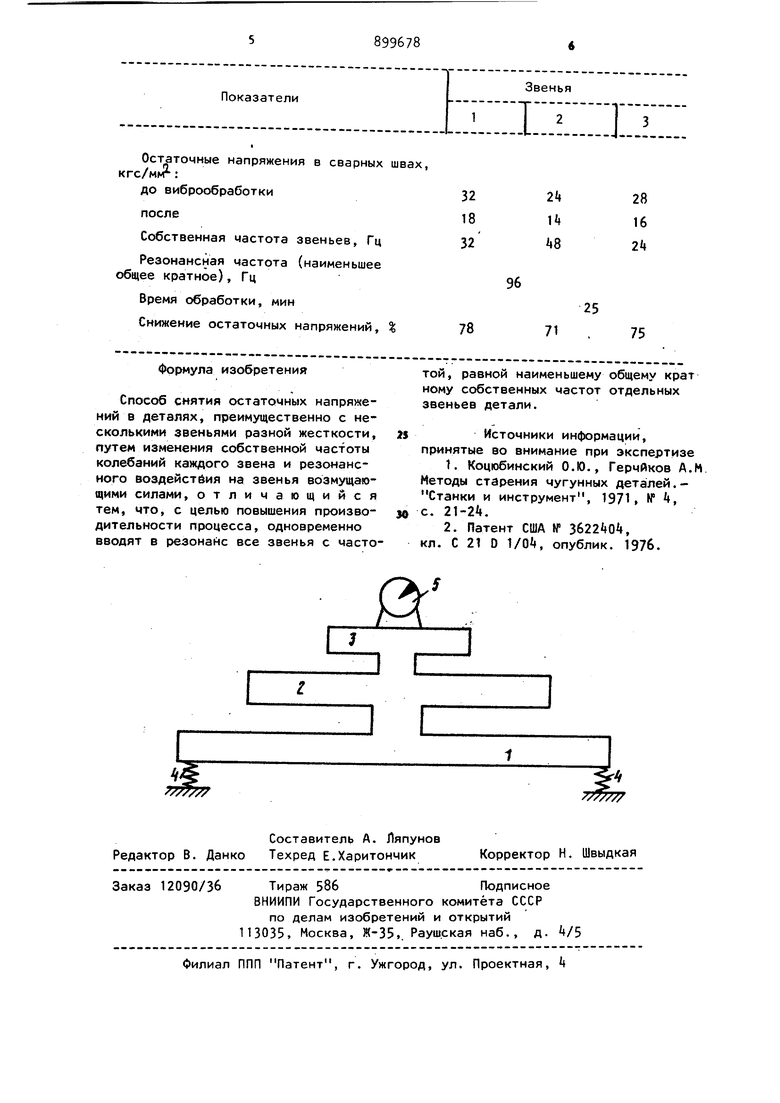

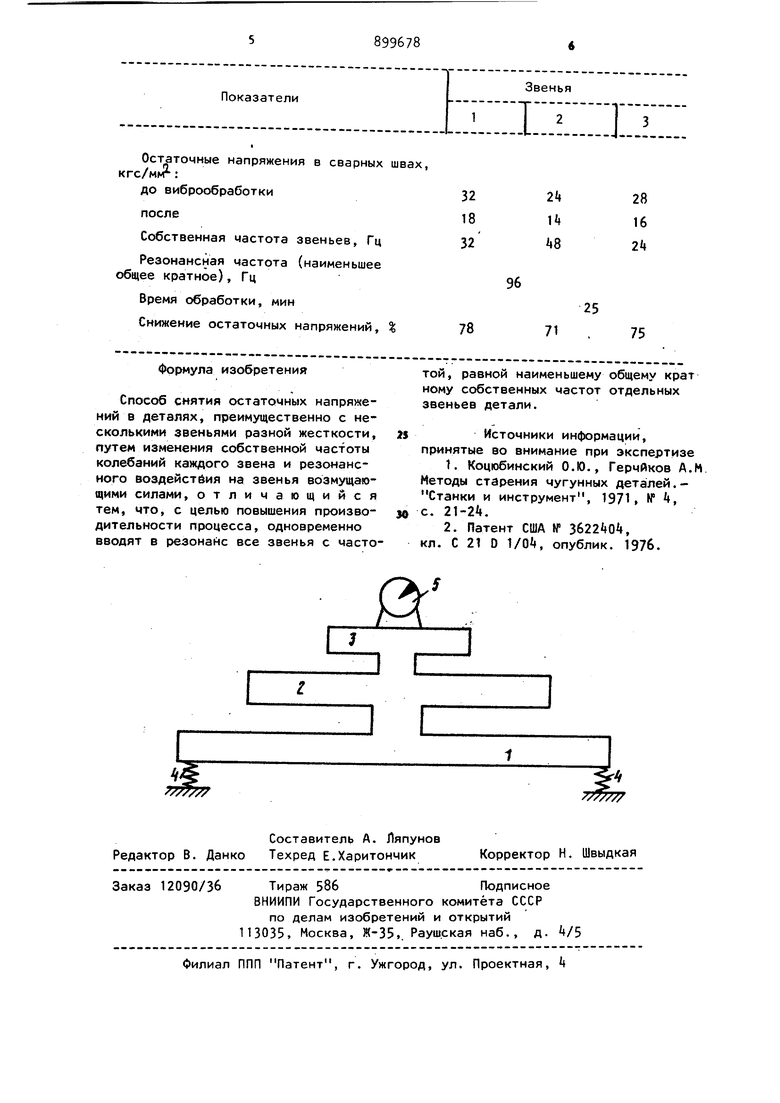

Изобретение относится, к технологии машиностроения и может быть использовано для снятия остаточных напряжений в деталях. Известен способ снятия в деталях остаточных напряжений, заключающийся в нагреве деталей в термических печах с последующей выдержкой и охлаждением по определенному закону. Способ является самым распространенным в промышленности и обеспечивает надежное снятие остаточных напряжений в деталях конфигурации и из любого материала Недостатком способа является боль шая длительность процесса нагрева и охлаждения, появление окалины на вне них поверхностях деталей, большая энергоемкость и стоимость процесса. Наиболее близким по технической сущности к изобретению является способ снятия остаточных напряжений в деталях путем измерения собственной частоты колебаний каждого звена и резонансного воздействия на звенья возмущающими силами. Для возбуждения резонанса деталь закрепляют и воздействуют на нее возмущающими силами, имеющими частоту, равную частоте собственных упругих колебаний детали. Если деталь имеет несколько конструктивных звеньев со своими собственными частотами, то определяют частоту каждого звена и вводят в резонанс каждое звено поочередно. В качестве источника возмущающих сил используют вибраторы различного типа, чаще всего механические, позволяющие получить силу большой величины и амплитуды. Используются также электромагнитные, электродинамические, гидравлические, гидродинамические, пневматические, магнитострикционные, пьезоэлектрические и т.п. вибраторы, позволяющие получить частоту возмущающих сил до 10 Гц и Выше. Возбуждение резонансных колебаний не требует больших затрат знергии, не отражается на качестве поверхности детали, и обеспечивает высокую производительность снятия оста точных напряжений 2J. Недостатком способа является то, что при снятии остаточных напряжений в деталях, имеющих несколько звеньев .разной жесткости, а, следовательно, и разной частоты, в резонанс вводится последовательно каждое звено, на что уходит много времени. Для сокращения времени снятия напряжений необходимо ввести в резонанс одновременно все звенья без использования дополнительного источииКЗ возмущающих сил. Цель изобретения - повышение производительности снятия остаточных напряжений в деталях с несколькими звеньями разной жесткости за счет одновременного введения в резонанс всех звеньев. Поставленная цель достигается тем что в способе снятия остаточных напряжений в деталях с несколькими звеньями разной жесткости путем опре деления собственной частоты колебаний каждого звена и резонансного воз действия на них возмущающими силами воздействие на деталь осуществляют с частотой, равной наименьшему общему кратному собственных частот отдел ных звеньев детали. При колебаниях деталей их жесткость изменяется пропорционально амп литуде колебаний. Колебания, при кот рых изменяется жесткость колеблющихся элементов, называются параметрическими. Особенностью параметрических колебаний является то, что для них почти любая частота возмущающих сил всегда близка к резонансной. Резонанс наступает при соотношении частот, равных ряду 1; 1,5; 2,0 2,5; 3; 3,5; ; 5; 5; 5,5; 6 и т.д Таким образом, если частота возмущающих сил одновременно кратная всем собственным частотам звеньев детали, то все звенья входят в резонанс одновременно. Такая частота воз мущающих сил является наименьшим общим кратным собственных частот звень ев. При этом кратность может быть вы ражена не только целым числом, но и половинным из приведенного ряда. Одновременное резонансное возбуждение всех звеньев детали без использования дополнительных источников возмущающих сил обеспечивает повышение производительности снятия остаточных напряжений. На чертеже представлен пример осуществления способа. Деталь для снятия напряжений содержит верхнее 1, среднее 2 и нижнее 3 звенья детали; место 4 закрепления детали и вибратор 5. Частота собственных колебаний отдельных звеньев, определенная путем удара по ним молотком и последующего измерении частоты с помощью частотомера, составляет 26 Гц для звена 1 , 56 Гц для одинаковых звеньев 2 и 9 Гц одинаковых звеньев 3. Наименьшее общее кратное чисел 26, 56 и 9 является число 364. Отношение частот при этом составляет: 36i ,. 364 , 364 . 2Г - -5Г 5- -gZT ; Назначаем частоту возмущающих сил/ возбуждаемых с помощью вибратора, 364 чего настраиваем вибратор на эту 4actOTy. Так, при испытании 3-заенной сварной рамы из стали 3 измерения остаточных напряжений проводились в свар-, ных швах звеньев 1, 2, 3 ИОН-4М (измеритель остаточных напряжений конструкции НИИПТмаш) до обработки вибрацией и после вибрации. Вибрация осуществлялась вибратором эксцентрикового типа регулируемой частотой колебания 10-100 Гц. Собственная частота каждого звена определялась виброметром ВР-1А. Результаты испытаний представлены в таблице. Повышение производительности процесса достигается за счет единовременного введения в резонанс всех звеньев детали, в результате чего не требуется поочередно настраивать в резонанс каждое звено, что дает экономию времени. Повышение производительности происходит в 2-5 раза и тем больше, чем больше звеньев в детали. Способ является простым и легко осуществляется.

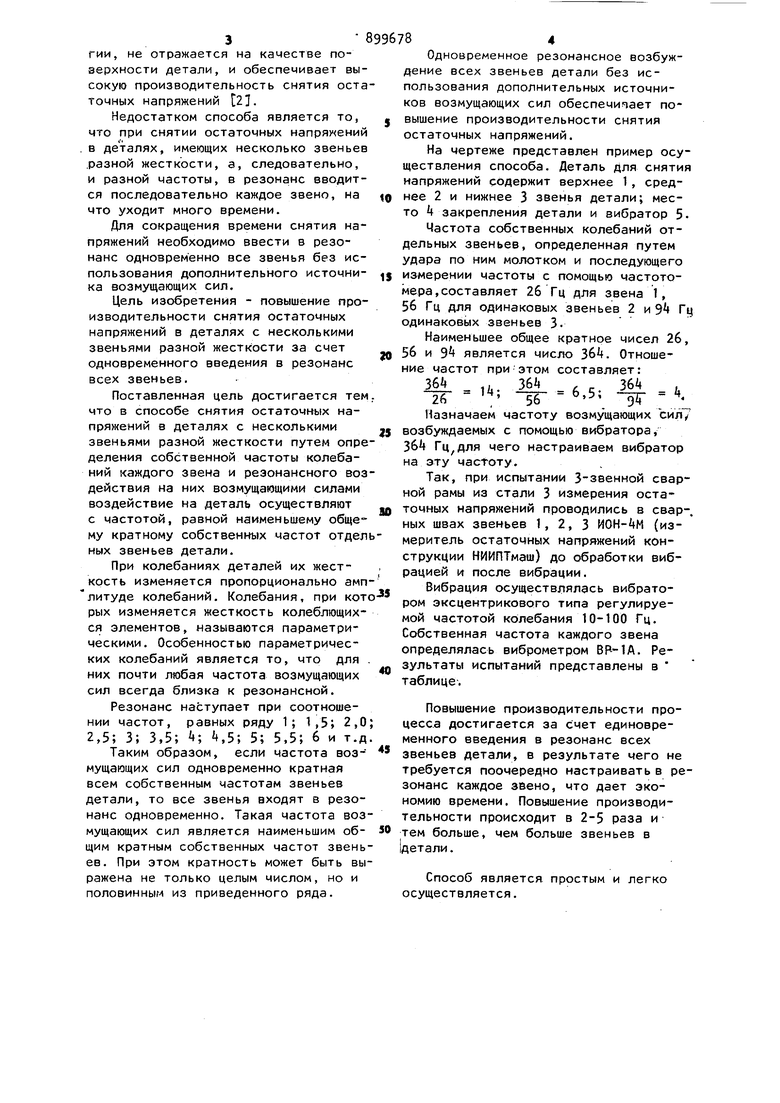

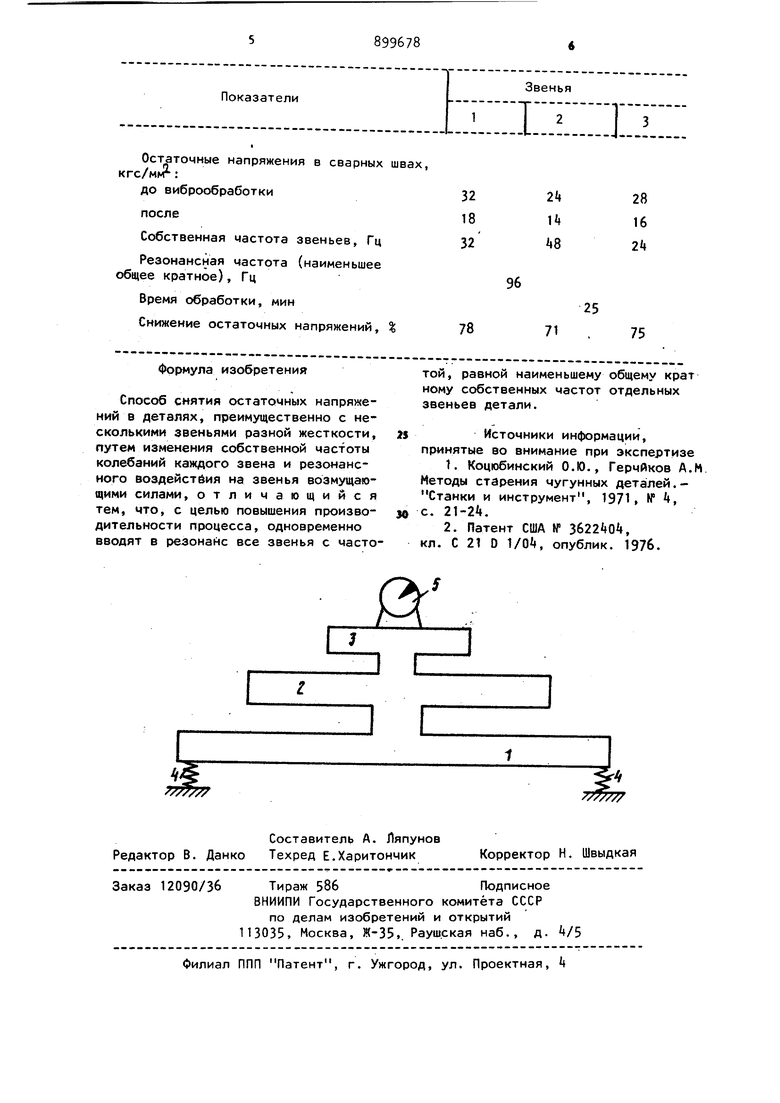

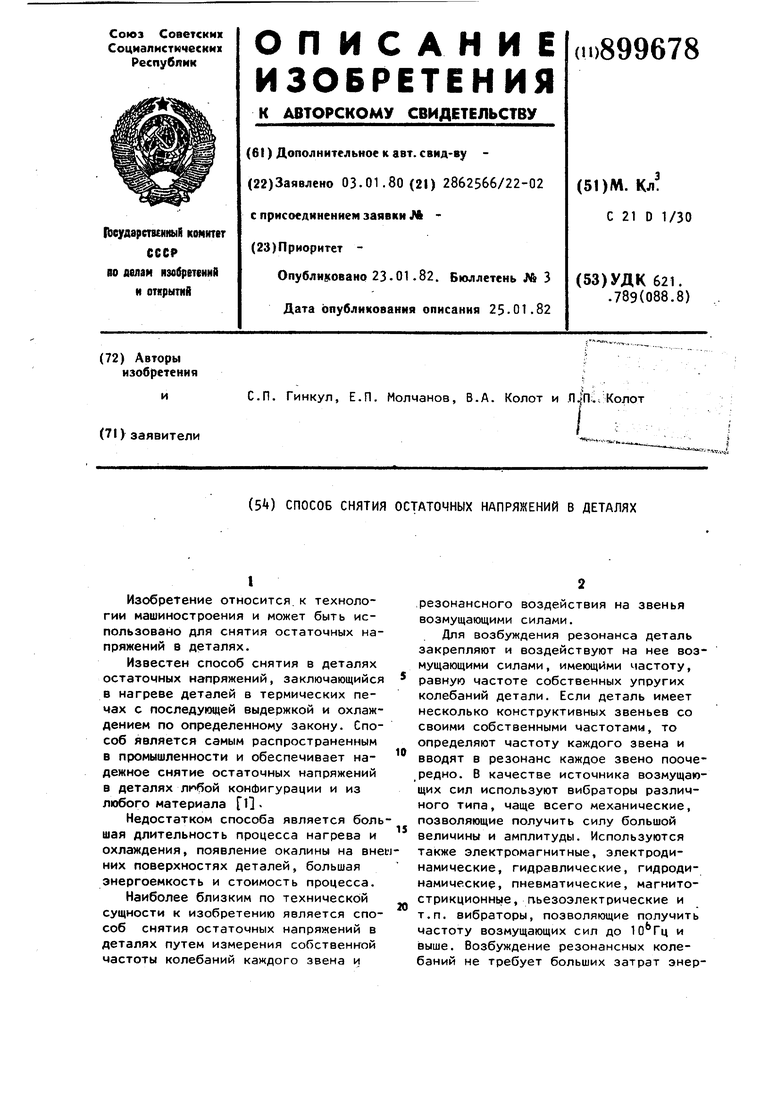

Остаточные напряжения в сварных кгс/мкг :

до виброобработки

после

Собственная частота звеньев, Гц

Резонансная частота (наименьшее общее кратное), Гц

Время обработки, мин

Снижение остаточных напряжений,

формула изобретения

Способ снятия остаточных напряжений в деталях, преимущественно с несколькими звеньями разной жесткости, путем изменения собственной частоты колебаний каждого звена и резонансного воздействия на звенья возмущающими силами, отличающийся тем, что, с целью повышения производительности процесса, одновременно вводят в резонанс все звенья с часто2k И kS

28 16 2

96

25

71

75

ТОЙ, равной наименьшему общему крат ному собственных частот отдельных звеньев детали.

Источники информации, принятые во внимание при экспертизе

t. Коцюбинский О.Ю., Герчйков A.M. Методы старения чугунных деталей. Станки и инструмент, 1971, № k, с. 21-2.

2. Патент США № 3622404, кл. С 21 D 1/04, опублик. 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки крупногабаритных деталей | 1990 |

|

SU1766972A1 |

| Способ снятия остаточных напряжений в изделиях | 1987 |

|

SU1446167A1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ | 2003 |

|

RU2240356C1 |

| Способ снятия внутренних напряжений в детали | 1977 |

|

SU749911A1 |

| Способ обработки металлических деталей для снятия остаточных напряжений | 1984 |

|

SU1312108A1 |

| Способ обработки изделий и устройство для его осуществления | 1986 |

|

SU1361186A1 |

| Способ снижения остаточных напряжений и деформаций в сварных конструкциях | 1979 |

|

SU897441A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЭРОДИНАМИЧЕСКИХ ПОВЕРХНОСТЕЙ ЛОПАТОК РОТОРОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ НА СТАНКАХ С ЧПУ | 2012 |

|

RU2500506C1 |

| Вибровозбудитель | 1989 |

|

SU1720742A1 |

| Способ обработки металлических изделий | 1986 |

|

SU1353826A1 |

Авторы

Даты

1982-01-23—Публикация

1980-01-03—Подача