Изобретение относится к металлургии, а именно к составам сталей, используемых для производства холоднокатаных полос, лент и листов, предназначенных для изготовления изделий посредством глубокой вытяжки.

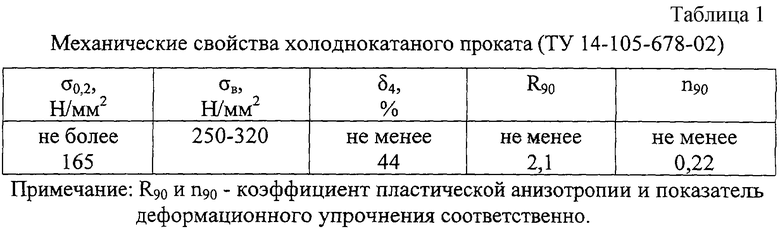

Холоднокатаные стальные полосы, ленты и листы, применяемые для изготовления изделий посредством глубокой вытяжки, должны обладать следующим комплексом механических свойств (табл.1):

Помимо указанных механических свойств, холоднокатаная сталь не должна иметь дефектов металлургического происхождения в виде плен и крупных неметаллических включений, присутствие которых увеличивает отбраковку холоднокатаных полос, лент и листов.

Известна сталь для изготовления холоднокатаных листов следующего химического состава, мас.%:

Углерод 0,020

Кремний 0,1-2,2

Марганец менее 2,5

Титан 0,1-0,5

Алюминий 0,01-0,1

Азот менее 0,010

Железо Остальное

при этом содержания в стали кремния, марганца и титана должно удовлетворять соотношениям:

1,9(Si)+0,9(Mn)≥1; (Mn)>0,5(Si); (Ti)/{(C)+(N)}≥1 [1].

Недостатком известной стали является низкая пластичность и неудовлетворительная штампуемость холоднокатаных полос и листов. При производстве листов большое количество металла отсортировывается по дефектам “плена” и “неметаллические включения”.

Известна также сталь для изготовления холоднокатаных листов для глубокой вытяжки, содержащая, мас.%:

Углерод 0,001-0,05

Кремний 0,11-0,40

Марганец 0,51-1,20

Хром 2,0-5,0

Никель 0,1-0,3

Медь 0,20-0,50

Титан 0,03-0,15

Алюминий 0,08-0,20

Азот 0,006-0,015

Бор 0,0003-0,003

Железо Остальное [2].

Холоднокатаные листы, изготовленные из стали известного состава, имеют низкие вытяжные свойства и поражены дефектами металлургического происхождения. Кроме того, известная сталь не содержит неизбежно присутствующих в промышленно производимых сталях примесей серы и фосфора. Глубокое удаление указанных примесей существенно удорожает сталь.

Наиболее близкой по своему химическому составу и свойствам к предлагаемой, является следующая сталь для изготовления холоднокатаных полос, лент и листов, содержащая, мас.%:

Углерод Менее 0,05

Кремний Менее 0,10

Марганец Менее 1,0

Хром 1,8-3,0

Никель 0,10-0,50

Медь 0,10-0,50

Алюминий 0,06-0,15

Сера Менее 0,05

Фосфор Менее 0,05

Азот Менее 0,02

Титан, цирконий,

ниобий, ванадий Более (C)+(N)

Железо Остальное [3] - прототип.

Недостатки известной стали состоят в том, что холоднокатаные полосы, ленты и листы, изготовленные на ее основе, имеют низкую способность к глубокой вытяжке и поражены дефектами в виде плен и крупных неметаллических включений. Кроме того, присутствие в стали бора и молибдена в виде примесных элементов недопустимо. Все это приводит к снижению выхода годных полос, лент и листов.

Техническая задача, решаемая изобретением, состоит в повышении выхода годных полос, лент и листов.

Поставленная техническая задача решается тем, что сталь, содержащая углерод, кремний, марганец, хром, никель, медь, алюминий, азот, титан, ниобий, серу, фосфор, ванадий и железо, дополнительно содержит бор и молибден при следующем соотношении компонентов, мас.%:

Углерод 0,001-0,012

Кремний 0,01-0,04

Марганец 0,08-0,15

Хром 0,01-0,03

Никель 0,01-0,03

Медь 0,01-0,03

Алюминий 0,01-0,06

Азот 0,003-0,007

Титан 0,01-0,04

Ниобий 0,025-0,055

Сера Не более 0,015

Фосфор Не более 0,015

Ванадий Не более 0,008

Бор Не более 0,0007

Молибден Не более 0,005

Железо Остальное

Углерод в стали является упрочняющим элементом. При снижении концентрации углерода менее 0,001% прочностные свойства холоднокатаной стали недостаточны. Увеличение концентрации углерода сверх 0,012% снижает ее вытяжные свойства.

Кремний введен в сталь для раскисления и упрочнения стали. При концентрации кремния менее 0,01% сталь остается окисленной, механические свойства холоднокатаных листов ухудшаются. Увеличение его концентрации более 0,04% снижает пластические свойства.

Марганец раскисляет сталь, обеспечивает требуемое сочетание прочности и пластичности. При содержании марганца менее 0,08% сталь недостаточно раскисленна и прочна. Увеличение его содержания сверх 0,15% чрезмерно упрочняет сталь, снижает ее пластичность.

Хром, никель и медь повышают прочность стали. Снижение содержания хрома, никеля или меди менее 0,01% нерентабельно, т.к. ограничивает применение при выплавке металлического лома. Увеличение содержания хрома, никеля и меди сверх 0,03% ухудшает способность холоднокатаных листов к глубокой вытяжке.

Алюминий стабилизирует сталь, предотвращает ее старение. Снижение содержания алюминия менее 0,01% интенсифицирует деградацию свойств холоднокатаной стали, а увеличение его содержания более 0,06% приводит к уменьшению коэффициента нормальной пластической анизотропии и снижению выхода годного.

Азот, образуя нитриды алюминия и титана, упрочняет сталь. Увеличение содержания азота сверх 0,007% ухудшает свойства стали и снижает выход годных холоднокатаных листов. Снижение содержания азота менее 0,003% нецелесообразно, т.к. существенно удорожает ее производство без заметного улучшения свойств.

Титан упрочняет сталь, обеспечивает увеличение показателя деформационного упрочнения, улучшает вытяжные свойства. Уменьшение содержания титана менее 0,01% снижает показатели штампуемости R90 и n90, прочностные свойства стали, вызывает их нестабильность. При повышении содержания титана более 0,04%, хотя вытяжные свойства улучшаются, возрастает количество плен и неметаллических включений в стали, из-за чего резко снижается выход годных холоднокатаных листов.

Ниобий в данной стали замещает недостаток титана и снижает возможность образование плен и неметаллических включений. При содержании ниобия менее 0,025% ухудшается способность стали к глубокой вытяжке. Увеличение содержания ниобия более 0,055% приводит к повышению прочности и пластичности холоднокатаной стали, снижению выхода годного.

Сера и фосфор в данной стали являются примесными элементами, концентрацию которых следует ограничивать, чтобы не ухудшить свойств. Глубокая очистка стали от этих примесей ведет к существенному ее удорожанию. При содержании серы или фосфора более 0,015% качество холоднокатаных полос, лент и листов ухудшается, что обусловливает снижение выхода годного. При меньших содержаниях серы и фосфора сталь предложенной композиции нейтрализует их вредное влияние за счет оптимальной концентрации остальных элементов. Это исключает необходимость глубокой степени десульфурации и дефосфорации, снижает стоимость производства стали.

Бор модифицирует сталь, улучшая комплекс ее свойств. Но при концентрации бора сверх 0,0007% увеличивается количество неметаллических включений, снижается выход годного.

Молибден благоприятно влияет на вытяжные свойства холоднокатаной стали. Увеличение его концентрации сверх 0,005% приводит к переупрочнению стали и удорожает затраты на легирующие материалы.

Сталь выплавляют в электродуговой печи из передельного чугуна. В промежуточном ковше в сталь вводят ферросилиций, ферромарганец, ферротитан, ферробор, феррованадий, металлические алюминий, молибден и ниобий. Количество хрома, никеля и меди регламентируют их содержанием в скраповой шихте. Концентрацию серы и фосфора снижают до допустимых значений в процессе десульфурации и дефосфорации расплава. Концентрацию азота до заданных пределов снижают при вакуумировании расплава.

Готовую сталь разливают в слябы толщиной 250 мм, нагревают и прокатывают на полунепрерывном широкополосном стане 1700 в полосы сечением 3×1400 мм. Затем полосы подвергают травлению и холодной прокатке на 5-клетевом стане 1700 до толщины 0,7 мм. Холоднокатаные полосы отжигают и дрессируют с обжатием 0,8%, после чего проводят испытания механических свойств и выбраковку некондиционного металла по пленам и неметаллическим включениям.

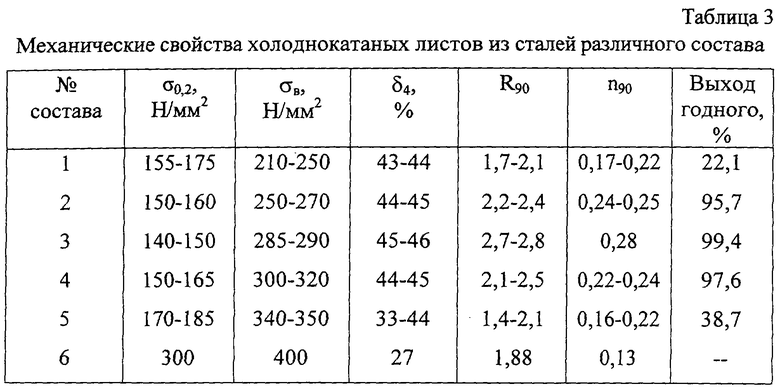

В таблице 2 приведены химические составы сталей, используемых для производства холоднокатаных полос, лент и листов, предназначенных для изготовления изделий посредством глубокой вытяжки, а в таблице 3 - механические свойства и выход годного.

Из таблицы 3 следует, что сталь предложенного химического состава (составы №2-4) обеспечивает наилучшее качество холоднокатаной листовой стали по всем регламентированным показателям и наиболее высокий выход годного. При запредельных значениях заявленных параметров (варианты №1 и №5) механические свойства холоднокатаной листовой стали ухудшаются, снижается выход годного. Также неудовлетворительные свойства и выход годного имеют холоднокатаные листы из стали-прототипа (вариант №6).

Технико-экономические преимущества стали предложенного состава состоят в том, что за счет оптимизации концентраций в ней легирующих элементов достигается требуемое сочетание механических свойств даже при неизбежных в реальных процессах производства колебаниях технологических режимов производства холоднокатаной листовой стали. За счет этого увеличивается выход годного. Помимо этого, предложенная сталь допускает присутствие в ней примесей серы, фосфора, цветных металлов, ванадия, бора и молибдена в количествах, достигаемых при обычных режимах плавки в кислородном конвертере с использованием металлического лома. Исключение необходимости глубокой десульфурации и дефосфорации, а также использования высокочистых шихтовых материалов значительно удешевляет производство стали.

В качестве базового объекта принята сталь-прототип. Использование стали предложенного состава обеспечит повышение рентабельности производства холоднокатаных полос, лент и листов для изготовления деталей глубокой вытяжкой на 25-30%.

Источники информации

1. Патент США №4571367, НКИ 428/653, 1986 г.

2. Авт. свид. СССР №1749308, МПК С 22 С3 8/54, 1992 г.

3. Заявка Японии №63-18043, МПК С 22 С3 8/00, 1988 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ (ВАРИАНТЫ) | 2003 |

|

RU2237101C1 |

| СТАЛЬ | 2000 |

|

RU2186871C2 |

| СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2463374C2 |

| ХОЛОДНОКАТАНАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 1994 |

|

RU2061782C1 |

| ХОЛОДНОКАТАНАЯ СТАЛЬ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 1992 |

|

RU2034088C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2010 |

|

RU2433192C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ | 2001 |

|

RU2203965C2 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362815C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2010 |

|

RU2445380C1 |

| НЕРЖАВЕЮЩАЯ СТАЛЬ | 1992 |

|

RU2017856C1 |

Изобретение относится к металлургии, а именно к составам сталей, используемых для производства холоднокатаных полос, лент и листов, предназначенных для изготовления изделий посредством глубокой вытяжки. Заявленная сталь содержит компоненты в следующем соотношении, мас.%: углерод 0,001-0,012; кремний 0,01-0,04; марганец 0,08-0,15; хром 0,01-0,03; никель 0,01-0,03; медь 0,01-0,01; алюминий 0,01-0,06; азот 0,003-0,007; титан 0,01-0,04; ниобий 0,025-0,055; сера не более 0,015; фосфор не более 0,015; ванадий не более 0,008; бор не более 0,0007; молибден не более 0,005; остальное - железо. Техническим результатом изобретения является повышение выхода годных полос, лент и листов. 3 табл.

Сталь, содержащая углерод, кремний, марганец, хром, никель, медь, алюминий, азот, титан, ниобий, серу, фосфор, ванадий и железо, отличающаяся тем, что она дополнительно содержит бор и молибден при следующем содержании компонентов, мас.%:

Углерод 0,001-0,012

Кремний 0,01-0,04

Марганец 0,08-0,15

Хром 0,01-0,03

Никель 0,01-0,03

Медь 0,01-0,03

Алюминий 0,01-0,06

Азот 0,003-0,007

Титан 0,01-0,04

Ниобий 0,025-0,055

Сера Не более 0,015

Фосфор Не более 0,015

Ванадий Не более 0,008

Бор Не более 0,0007

Молибден Не более 0,005

Железо Остальное

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

2004-12-27—Публикация

2003-12-16—Подача