Изобретение относится к черной металлургии, а именно к химическому составу сталей, предназначенных для изготовления изделий сложной конфигурации с использованием холодной листовой штамповки, преимущественно деталей автомобиля.

Основными требованиями, предъявляемыми к такой стали, являются высокая штампуемость и коррозионная стойкость, в частности, в условиях атмосферного воздействия. В последнее время повышаются требования и к уровню прочностных характеристик. Это диктуется необходимостью повышения безопасности, а также ужесточением экологических требований по уменьшению вредных веществ в выхлопе автомобиля, требующем снижения его массы.

Известна сталь и выполненное из нее изделие - холоднокатаный конструкционный лист для штамповки деталей автомобилей, тракторов и сельхозмашин, содержащая углерод, марганец, медь, алюминий, бор, фосфор, азот и железо при следующем соотношении компонентов, мас.%:

Углерод 0,02-0,07

Марганец 0,15-0,30

Медь 0,02-0,30

Алюминий 0,03-0,07

Бор 0,0005-0,005

Фосфор 0,04-0,10

Азот 0,001-0,007

Железо Остальное

(А.с. СССР № 1741459, МПК С 22 С 38/16, опубл. 10.11.1995).

Холоднокатаный лист из такой стали имеет высокую штампуемость и коррозионную стойкость в некоторых средах, в частности в водном растворе серной кислоты. Однако в атмосфере и в водных средах, содержащих ионы хлора, коррозионная стойкость холоднокатаного листа из такой стали недостаточна. Кроме того, повышенное содержание алюминия может также оказывать отрицательное влияние на коррозионную стойкость из-за присутствия в структуре значительного количества неметаллических включений.

Известна сталь и выполненные из нее изделия, например, в виде горячекатаных полос толщиной 2-4 мм, холоднокатаных полос толщиной 0,5-1,5 мм, предназначенных для изготовления штамповкой деталей сложной формы. Сталь содержит следующие компоненты, мас.%:

Углерод 0,01-0,1

Марганец 0,1-0,9

Кремний 0,01-0,50

Медь 0,01-0,10

Алюминий 0,02-0,07

Бор 0,0001-0,0050

Кальций 0,0005-0,0040

Титан 0,001-0,030

Азот 0,002-0,010

Фосфор 0,005-0,12

Ванадий 0,001-0,08

Ниобий 0,001-0,05

Хром 0,01-0,10

Никель 0,01-0,10

Железо и неизбежные примеси Остальное

(Патент РФ 2190685, МПК С 22 С 38/54, опубл. 10.10.2002). Указанное изобретение направлено на обеспечение возможности изготовления деталей из листового проката сложной формы с необходимой прочностью, в том числе тонкостенных и малого веса. Однако изделия из такой стали имеют низкую коррозионную стойкость. В частности, при наличии кальция в стали возможно присутствие неметаллических включений, оказывающих отрицательное влияние на коррозионную стойкость в ряде сред, в частности в атмосфере.

Известна сталь и выполненные из нее изделия, например, в виде горячекатаных полос толщиной порядка 3 мм, холоднокатаных полос толщиной 0,7-0,8 мм, предназначенных для изготовления изделий сложной формы методом листовой штамповки, преимущественно деталей автомобилей, в том числе с защитными покрытиями. Сталь содержит следующие компоненты, мас.%:

Углерод 0,002-0,015

Кремний 0,005-0,020

Марганец 0,05-0,2

Сера 0,005-0,015,

Фосфор 0,005-0,015

Алюминий 0,015-0,06

Хром 0,005-0,04

Никель 0,004-0,03

Медь 0,006-0,05

Азот 0,001-0,006

Титан 0,02-0,15

Кальций 0,0003-0,0010

Железо и неизбежные примеси Остальное

(Патент РФ 2190684, МПК С 22 С 38/50, опубл. 10.10.2002). Указанное изобретение позволяет повысить значения коэффициента нормальной пластической анизотропии и показателя упрочнения при отсутствии старения стали после рекристаллизационного отжига. Однако и коррозионная стойкость, и прочностные характеристики такой стали невысоки.

Наиболее близким аналогом являются высокопрочная сталь для глубокой вытяжки и изделия, выполненные из нее, в том числе холоднокатаные листы толщиной 0,8-0,9 мм, предназначенные для изготовления деталей автомобилей с высоким уровнем нагружения. Сталь содержит следующие компоненты, мас.%:

Углерод 0,002-0,007

Кремний 0,005-0,05

Марганец 0,5-1,7

Сера 0,005-0,015

Фосфор 0,005-0,015 или 0,05-0,15

Алюминий 0,005-0,07

Никель 0,005-0,3

Медь 0,005-0,3

Титан 0,02-0,15

Азот 0,001-0,007

Хром 0,005-0,3

Железо Остальное

Сталь может дополнительно содержать 0,01-0,15 мас.% ниобия и/или 0,0005-0,005 мас.% бора (Патент РФ 2061782, МПК С 22 С 38/50, опубл. 10.06.1996 - прототип изобретений ″сталь″ и ″изделие″).

Указанное изобретение (прототип) направлено на стабилизацию прочностных характеристик при благоприятной для штамповки текстуре, повышение пластических и коррозионных свойств, увеличение выхода годного, упрочнения при сушке лакокрасочного покрытия в готовых деталях, повышение равномерности распределения механических свойств по длине рулона, снижение температуры хрупковязкого перехода и обеспечение вторичного использования отходов. Однако изделия из указанной стали имеют низкую коррозионную стойкость в атмосфере и в водных хлорсодержащих средах. Кроме того, при содержании углерода и титана в стали ближе к верхним пределам, указанным в формуле, возможно снижение характеристик штампуемости.

Задачей, на решение которой направлено изобретение, является оптимизация химического состава стали с обеспечением технического результата в виде повышения коррозионной стойкости и технологической пластичности стали при проведении холодного деформирования в листовой штамповке, характеризующегося высокой интенсивностью пластической деформации, при сохранении прочностных характеристик стали и готового изделия.

Технический результат достигается тем, что в известной стали для глубокой вытяжки, содержащей углерод, кремний, марганец, серу, фосфор, хром, никель, медь, алюминий, азот, железо и неизбежные примеси, согласно изобретению назначают содержание компонентов в соотношении, мас.%:

Углерод 0,002-0,010

Кремний 0,002-0,030

Марганец 0,07-0,30

Фосфор 0,04-0,12

Сера 0,005-0,012

Хром 0,007-0,040

Никель 0,007-0,040

Медь 0,2-0,6

Алюминий 0,02-0,06

Азот 0,002-0,007

Железо и неизбежные примеси Остальное,

при этом суммарное содержание марганца, фосфора и меди должно быть не менее 0,55 мас.%, сталь дополнительно содержит 0,0007-0,0050 мас.% бора, а также тем, что изделие выполняют из указанной стали. Как вариант, технический результат достигается также тем, что в известной стали для глубокой вытяжки, содержащей углерод, кремний, марганец, серу, фосфор, хром, никель, медь, алюминий, титан, азот, железо и неизбежные примеси, согласно изобретению назначают содержание компонентов в соотношении, мас.%:

Углерод 0,002-0,010

Кремний 0,002-0,030

Марганец 0,07-0,30

Фосфор 0,04-0,12

Сера 0,005-0,012

Хром 0,007-0,040

Никель 0,007-0,040

Медь 0,2-0,6

Алюминий 0,02-0,06

Титан 0,02-0,12

Азот 0,002-0,007

Железо и неизбежные примеси Остальное,

при этом суммарное содержание марганца, фосфора и меди должно быть не менее 0,55 мас.%, при этом соотношение содержания титана, азота, серы и углерода должно удовлетворять условию:

(Tiобщ.-3,43N-1,5S)×(С)≤0,00015, (1)

где Ti, N, S и С - содержание титана, азота, серы и углерода соответственно, мас.%, сталь дополнительно содержит 0,0007-0,0050 мас.% бора, а также тем, что изделие выполняют из указанной стали.

Как вариант, технический результат достигается также тем, что в известной стали для глубокой вытяжки, содержащей углерод, кремний, марганец, серу, фосфор, хром, никель, медь, алюминий, титан, ниобий, азот, железо и неизбежные примеси, согласно изобретению назначают содержание компонентов в соотношении, мас.%:

Углерод 0,002-0,010

Мремний 0,002-0,030

Марганец 0,07-0,30

Фосфор 0,04-0,12

Сера 0,005-0,012

Хром 0,007-0,040

Никель 0,007-0,040

Медь 0,2-0,6

Алюминий 0,02-0,06

Титан 0,02-0,12

Ниобий 0,001-0,060

Азот 0,002-0,007

Железо и неизбежные примеси Остальное,

при этом суммарное содержание марганца, фосфора и меди должно быть не менее 0,55 мас.%, при этом соотношение содержания титана, азота, серы и углерода должно удовлетворять условию

(Tiобщ.-3,43N-1,5S)×(С)≤0,00015, (1)

где Ti, N, S и С - содержание титана, азота, серы и углерода соответственно, мас.%, сталь дополнительно содержит 0,0007-0,0050 мас.% бора, а также тем, что изделие выполняют из указанной стали.

Сущность изобретения заключается в том, что для обеспечения высокой коррозионной стойкости требуется совместное легирование стали медью и фосфором при ограничении содержания в ней кремния и марганца. При этом требуемые прочностные характеристики стали обеспечиваются твердорастворным упрочнением из-за присутствия в растворе элементов замещения - марганца, меди и фосфора. С этой целью ограничивают минимальное значение их суммарного содержания - не менее 0,55%. При этом фосфор благоприятно влияет на пластическую анизотропию, тем самым улучшая штампуемость стали. Для обеспечения высокой штампуемости сталей повышенной прочности и коррозионной стойкости целесообразно микролегирование стали титаном или титаном совместно с ниобием в таком количестве, чтобы обеспечить удаление из твердого раствора примесей внедрения - углерода и азота, что реализуется во втором и третьем вариантах изобретения. Используемые в настоящее время формулы для расчета требуемого содержания микролегирующих элементов учитывают необходимость связывания в карбиды, нитриды и карбосульфиды присутствующих в стали углерода, азота и серы. В то же время при достаточно высоком содержании в стали углерода и титана повышается температура выделения частиц карбида титана (выше 900°С) и становится возможным их выделение в процессе горячей прокатки, что отрицательно влияет на характеристики зеренной структуры и текстуры стали, ухудшая штампуемость. С этим связана необходимость ограничения содержания титана, остающегося в твердом растворе после связывания азота и серы, и содержания углерода в соответствии с выражением (1). Негативным моментом, возникающим при введении в сталь фосфора, может быть охрупчивание металла из-за склонности атомов фосфора к сегрегации на границах зерен. Дополнительное микролегирование бором, атомы которого препятствуют миграции фосфора к границам зерен, гарантирует сохранение высокой пластичности стали.

Ограничение нижнего предела содержания углерода определяется тем, что присутствие в стали углерода в количестве не менее 0,002 мас.% необходимо для реализации ВН-эффекта (Bake Hardening Effect), что позволяет сочетать низкий предел текучести (что важно для штампуемости) со способностью стали к существенному упрочнению в процессе сушки лакокрасочного покрытия, нанесенного на отштампованное изделие.

Ограничение нижнего предела содержания азота и серы в стали определяется возможностями существующих на сегодняшний день сталеплавильных технологий. Дальнейшее снижение содержания этих элементов не вызывает существенного улучшения потребительских свойств, но приводит к существенному удорожанию металлопродукции.

Увеличение содержания углерода, азота и серы выше верхних пределов формулы изобретения приводит к необходимости увеличения количества микролегирующих элементов, что, как показано выше, может приводить к ухудшению штампуемости (при большом количестве углерода и титана), а также повышает стоимость металлопродукции.

Верхние пределы содержания кремния и марганца связаны с отрицательным влиянием указанных элементов на коррозионную стойкость стали. Ограничение нижних пределов содержания указанных элементов в основном диктуется экономическими соображениями, так как дальнейшее снижение их содержания не приводит к повышению качества стали.

Нижние пределы содержания меди и фосфора соответственно 0,2 и 0,04% нормируются для гарантии повышенной коррозионной стойкости.

Ограничение верхнего предела содержания фосфора 0,12% связано с тем, что при его повышенном содержании в стали может происходить охрупчивание границ зерен.

Ограничение содержания меди значением 0,6% необходимо для предотвращения появления трещин в процессе горячей прокатки, а также рационального ограничения прочности стали перед штамповкой.

Минимальное содержание алюминия в стали определяется необходимостью достаточного раскисления стали. Ограничение верхнего предела содержания алюминия связано с его отрицательным влиянием на коррозионную стойкость.

Снижение содержания хрома и никеля ниже 0,007% приводит к снижению коррозионной стойкости стали, а увеличение их содержания выше 0,04% может отрицательно влиять на штампуемость.

Минимальное содержание титана и ниобия определяется требованием достаточного удаления из твердого раствора примесей внедрения. Увеличение содержания титана и ниобия выше верхнего предела приводит к удорожанию стали без положительного влияния на свойства.

Минимальное содержание бора определяется целесообразностью предотвращения охрупчивания стали в присутствии фосфора. Увеличение содержания бора выше верхнего предела может приводить к снижению штампуемости стали.

Примеры конкретного выполнения изобретения

Пять плавок сверхнизкоуглеродистых сталей были выплавлены в 300-тонном конвертере ОАО ″Северсталь″ и разлиты на установке непрерывной разливки в слябы сечением 250×1290 мм. Слябы прокатывали в горячую на стане ″2000″ на полосы толщиной 3,0 мм. Температура конца прокатки составляла 900°С. Полосы после душирования сматывали в рулоны при температуре 700°С. После травления и холодной прокатки на полосы толщиной 0,9 мм полосы в рулонах металла подвергали термической обработке в колпаковых печах с водородной защитной атмосферой при температуре 680°С. После дрессировки со степенью обжатия 1,0% проводили комплексные механические испытания и холоднокатаного, и оцинкованного металла, а также коррозионные испытания холоднокатаного металла.

Плавка 1 - сталь, содержащая 0,01% углерода, 0,015% кремния, 0,20% марганца, 0,05% фосфора, 0,008% серы, 0,011% хрома, 0,020% никеля, 0,4% меди, 0,04% алюминия, 0,004% азота, железо и неизбежные примеси, при этом суммарное содержание марганца, фосфора и меди составило 0,65%, плавка соответствует п.1 и 3 формулы изобретения.

Плавка 2 - сталь, содержащая 0,004% углерода, 0,012% кремния, 0,25% марганца, 0,040% фосфора, 0,009% серы, 0,012% хрома, 0,012% никеля, 0,4% меди, 0,02% алюминия, 0,05% титана, 0,003% азота, железо и неизбежные примеси, при этом суммарное содержание марганца, фосфора и меди составило 0,69%, а произведение в левой части выражения (1) - 0,00010%, плавка соответствует п.4 и 6 формулы изобретения.

Плавка 3 - сталь, содержащая 0,005% углерода, 0,012% кремния, 0,18% марганца, 0,045% фосфора, 0,007% серы, 0,015% хрома, 0,011% никеля, 0,55% меди, 0,06% алюминия, 0,025% титана, 0,05% ниобия, 0,004% азота, железо и неизбежные примеси, при этом суммарное содержание марганца, фосфора и меди составило 0,775, а произведение в левой части выражения (1) - 0,000039, плавка соответствует п.7 и 9 формулы изобретения.

Плавка 4 - сталь, содержащая 0,06% углерода, 0,011% кремния, 0,25% марганца, 0,045% фосфора, 0,007% серы, 0,010% хрома, 0,015% никеля, 0,3% меди, 0,04% алюминия, 0,004% азота, 0,001% бора, железо и неизбежные примеси, при этом суммарное содержание марганца, фосфора и меди составило 0,595%, плавка соответствует п.2 и 3 формулы изобретения;

Плавка 5 - сталь, содержащая 0,005% углерода, 0,012% кремния, 0,56% марганца, 0,05% фосфора, 0,008% серы, 0,03% хрома, 0,04% никеля, 0,09% меди, 0,05% алюминия, 0,09% титана, 0,004% азота, железо и неизбежные примеси, при этом суммарное содержание марганца, фосфора и меди составило 0,7, а произведение в левой части выражения (1) - 0,00032, плавка не соответствует ни одному из вариантов изобретения из-за более высокого содержания марганца, низкого содержания меди и невыполнения условия (1).

Механические испытания образцов холоднокатаного проката из стали указанных плавок проводили на электромеханической испытательной машине INSTRON-1185. Размеры образца составляли 20 × 120 мм.

Испытания проводили в полуавтоматическом режиме с тензометром продольной деформации (база тензометра 12,5 мм). Скорость растяжения составляла 10 мм/мин.

В случае кривых растяжения без физического предела текучести величину предела текучести определяли по показаниям тензометра с учетом линейного участка диаграммы растяжения (кроме этого, для контроля использовали анализ машинной диаграммы растяжения).

Показатель упрочнения определяли в диапазоне деформации от 10 до 17%.

Коэффициент нормальной пластической анизотропии r определяли при остановке испытаний (при достижении 17%) путем замера вручную ширины образца (в трех сечениях).

Для образцов шириной 20 мм относительное удлинение δ4 определяли на базе 80 мм (A80).

Испытания для определения упрочнения стали при сушке лакокрасочного покрытия (ВН-эффект) проводили в следующей последовательности:

1) образцы растягивали до величины деформации 2%, которую определяли по экстензометру (база 26 мм); при этом определяли σ2 - напряжение при деформации 2%;

2) образцы помещали в печь, нагретую до температуры 170±10°С, и выдерживали в течение 20 минут;

3) образцы испытывали на растяжение, определяя величину ВН-эффекта, как разницу между пределом текучести σт (ВН) и σ2.

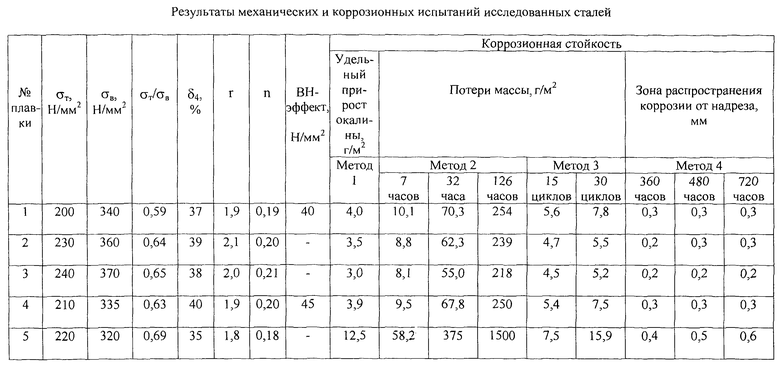

Результаты механических и коррозионных испытаний приведены в таблице. Определяли основные механические характеристики, предусмотренные нормативно-технической документацией (НТД) для сталей данного класса. К ним относятся предел текучести σт, предел прочности σв, отношение предела текучести к пределу прочности, относительное удлинение δ4, коэффициент нормальной пластической анизотропии r и коэффициент деформационного упрочнения n. Критерием обеспечения требуемой прочности считали получение значения предела текучести холоднокатаного проката не ниже 220 Н/мм2 или получение значения предела текучести не ниже 200 Н/мм2 при обеспечении ВН-эффекта не менее 30 Н/мм2. Критерием высокой технологической пластичности и штампуемости считали обеспечение значения коэффициента нормальной пластической анизотропии r не менее 1,8, значения коэффициента деформационного упрочнения n не менее 0,18, отношения предела текучести к пределу прочности не более 0,65 и значения относительного удлинения не менее 36%.

В качестве метода коррозионных испытаний образцов холоднокатаного проката был использован способ переменного погружения образцов автолистовой стали в раствор 3,5% NaCl с пребыванием в нем 10 минут и последующим выносом на воздух (50 минут), в соответствии со стандартом ASTM G 44-75 (Метод 1). Коррозионную стойкость оценивали по приросту массы (привесу) на единицу площади поверхности образца за 30 циклов испытаний. Если значение прироста массы составляло не более 5 г/м2, то коррозионную стойкость считали удовлетворительной. Кроме того, для оценки коррозионной стойкости применяли следующие ускоренные испытания: погружение в 5%-ный раствор H2SO4 (метод 2), выдержка в специальной камере с воздушной средой при температуре 40°С и влажностью 98% (метод 3), испытания на специальной лабораторной установке, рабочее пространство которой заполняется туманом, образующимся от введения в него водного раствора NaCl (метод 4). При использовании методов 2 и 3 коррозионную стойкость оценивали по потерям массы. При использовании метода 4 испытывали образцы после нанесения лакокрасочного покрытия и нанесения на покрытие надреза. Коррозионную стойкость оценивали по ширине зоны распространения коррозии от места надреза. Результаты испытаний для исследованных методов также представлены в таблице.

Для плавок 2, 3, 5 значения предела текучести получены не ниже 220 Н/мм2. Для плавок 1 и 4 получено значение предела текучести 200-210 Н/мм2, однако из-за склонности этих плавок к ВН-эффекту на уровне 40-45 Н/мм2 в готовом изделии из этой стали предел текучести будет составлять 240-255 Н/мм2. То есть все исследованные плавки имеют повышенную прочность. Для сталей плавок 1-4 получены высокие показатели штампуемости: низкие значения отношения предела текучести к пределу прочности, высокие значения показателей r и n и относительного удлинения. Особенно высокий комплекс механических характеристик получен для сталей плавок 2-4. Для плавки 5 получены неудовлетворительные значения показателя n, относительного удлинения и отношения предела текучести к пределу прочности.

Холоднокатаный прокат из стали плавки 5 из-за высокого содержания марганца и низкого содержания меди имеет низкую коррозионную стойкость. Для остальных плавок коррозионная стойкость удовлетворительная.

Таким образом, холоднокатаный прокат из сталей плавок 1-4, соответствующих пп.1-9 формулы изобретения, имеет высокие показатели прочности и штампуемости при удовлетворительной коррозионной стойкости. Прокат из стали плавки 5 имеет неудовлетворительные показатели штампуемости и низкую коррозионную стойкость.

То есть использование настоящего предложения существенно повышает коррозионную стойкость и технологическую пластичность стали для глубокой вытяжки и изделий, выполненных из нее, при сохранении прочностных характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОЛОДНОКАТАНАЯ СТАЛЬ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2003 |

|

RU2233904C1 |

| ХОЛОДНОКАТАНАЯ СТАЛЬ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2003 |

|

RU2233905C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2006 |

|

RU2313584C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2006 |

|

RU2307175C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2006 |

|

RU2313583C2 |

| ХОЛОДНОКАТАНАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 1994 |

|

RU2061782C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2004 |

|

RU2281338C2 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2002 |

|

RU2212469C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362815C2 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2212468C1 |

Изобретение относится к металлургии, а именно к составу стали для изготовления изделий сложной конфигурации с использованием холодной листовой штамповки, преимущественно деталей автомобиля. Заявлена сталь для глубокой вытяжки, содержащая компоненты в следующем соотношении, мас.%: углерод 0,002-0,010; кремний 0,002-0,030; марганец 0,07-0,30; фосфор 0,04-0,12; сера 0,005-0,012; хром 0,007-0,040; никель 0,007-0,040; медь 0,2-0,6; алюминий 0,02-0,06; азот 0,002-0,007; железо и неизбежные примеси - остальное, при этом суммарное содержание марганца, фосфора и меди должно быть не менее 0,55 мас.%. Предлагаемая сталь дополнительно может содержать 0,0007-0,0050 мас.% бора. Заявлено три варианта состава стали и изделий, выполненных из неё. Техническим результатом изобретения является повышение коррозионной стойкости и технологической пластичности стали при проведении холодного деформирования путем листовой штамповки. При этом обеспечивается сохранение прочностных характеристик стали и готового изделия. 6 с. и 3 з.п.ф-лы, 1 табл.

Углерод 0,002-0,010

Кремний 0,002-0,030

Марганец 0,07-0,30

Фосфор 0,04-0,12

Сера 0,005-0,012

Хром 0,007-0,040

Никель 0,007-0,040

Медь 0,2-0,6

Алюминий 0,02-0,06

Азот 0,002-0,007

Железо и неизбежные примеси Остальное

при этом суммарное содержание марганца, фосфора и меди должно быть не менее 0,55 мас.%.

Углерод 0,002-0,010

Кремний 0,002-0,030

Марганец 0,07-0,30

Фосфор 0,04-0,12

Сера 0,005-0,012

Хром 0,007-0,040

Никель 0,007-0,040

Медь 0,2-0,6

Алюминий 0,02-0,06

Титан 0,02-0,12

Азот 0,002-0,007

Железо и неизбежные примеси Остальное

при этом суммарное содержание марганца, фосфора и меди должно быть не менее 0,55 мас.%, а соотношение содержания титана, азота, серы и углерода должно удовлетворять условию

(Tiобщ.-3,43N-1,5S)×C≤0,00015,

где Ti, N, S и С - содержание титана, азота, серы и углерода соответственно, мас.%.

Углерод 0,002-0,010

Кремний 0,002-0,030

Марганец 0,07-0,30

Фосфор 0,04-0,12

Сера 0,005-0,012

Хром 0,007-0,040

Никель 0,007-0,040

Медь 0,2-0,6

Алюминий 0,02-0,06

Титан 0,02-0,12

Ниобий 0,001-0,060

Азот 0,002-0,007

Железо и неизбежные примеси Остальное

при этом суммарное содержание марганца, фосфора и меди должно быть не менее 0,55 мас.%, а соотношение содержания титана, азота, серы и углерода должно удовлетворять условию

(Tiобщ.-3,43N-1,5S)×C≤0,00015,

где Ti, N, S и С - содержание титана, азота, серы и углерода соответственно, мас.%.

| ХОЛОДНОКАТАНАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 1994 |

|

RU2061782C1 |

Авторы

Даты

2004-09-27—Публикация

2003-06-05—Подача