Изобретение относится к трубопрокатному производству, а именно к способу изготовления дорнов пилигримовых станов из теплостойкой стали для прокатки горячекатаных труб большого и среднего диаметров (273-550) мм.

Известен способ изготовления дорнов пилигримовых станов для прокатки горячекатаных труб большого и среднего диаметров, включающий отливку слитков из теплостойкой стали (50ХН или 25Х2М1Ф), ковку их в цилиндрические сплошные или полые заготовки (поковки) размером 280-570×6000 мм с уковом 2,25-2,5, черновую механическую обработку с припуском по диаметру 10-15 мм с учетом поводки поковок при термической обработке, термическую обработку дорновых заготовок, механическую обработку дорнов на чистовой размер с конусностью в один-два миллиметра на рабочей части с последующей обкаткой или шлифовкой поверхности и эксплуатацию их до выхода из строя по сетке разгарных трещин, продольным трещинам и "волне" (Ф.А.Данилов, А.З.Глейберг, В.Г.Балакин. Горячая прокатка труб, Металлургиздат, Москва, 1962 г, с.292-305.

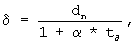

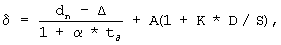

Недостатком данного способа является то, что средний диаметр дорнов пилигримовых станов определяют из температурных условий, с учетом их равномерного нагрева до температуры ≈500°C в процессе прокатки, и линейного расширения по формуле

где dn - внутренний диаметр труб после пилигримового стана, мм;

α - коэффициент линейного расширения, 10-6 1/°С;

t∂ - температура дорна в конце прокатки, °С.

Принимая t∂≈500°С, а α=12,5*10-6*1/°С, получим δд.с.=0,994 dn. При конусности дорнов 1-2 мм имеем

δд.з.=δд.с.+(0,5-1,0) мм;

δд.п.=δд.с.-(0,5-1,0) мм,

где δд.з. - диаметр заднего конца дорна (со стороны замковой части), мм;

δд.п. - диаметр переднего конца дорна (со стороны затравки), мм.

Данный способ изготовления дорнов не учитывает также разность (зазор) между внутренним диаметром труб после пилигримового стана и диаметром дорнов, образующийся вследствие прокатки их в валках с тангенциальными выпусками, в результате чего внутренний диаметр труб в очаге деформации больше диаметра дорна. Величина зазора Δ зависит от геометрических размеров калибров пилигримовых валков, т.е. от диаметров прокатываемых труб и от угла поперечного выпуска пилигримовых валков. С увеличением диаметров валков (труб) и угла поперечного выпуска зазор между дорном и внутренним диаметром трубы увеличивается, за счет чего труба свободно сходит с дорна.

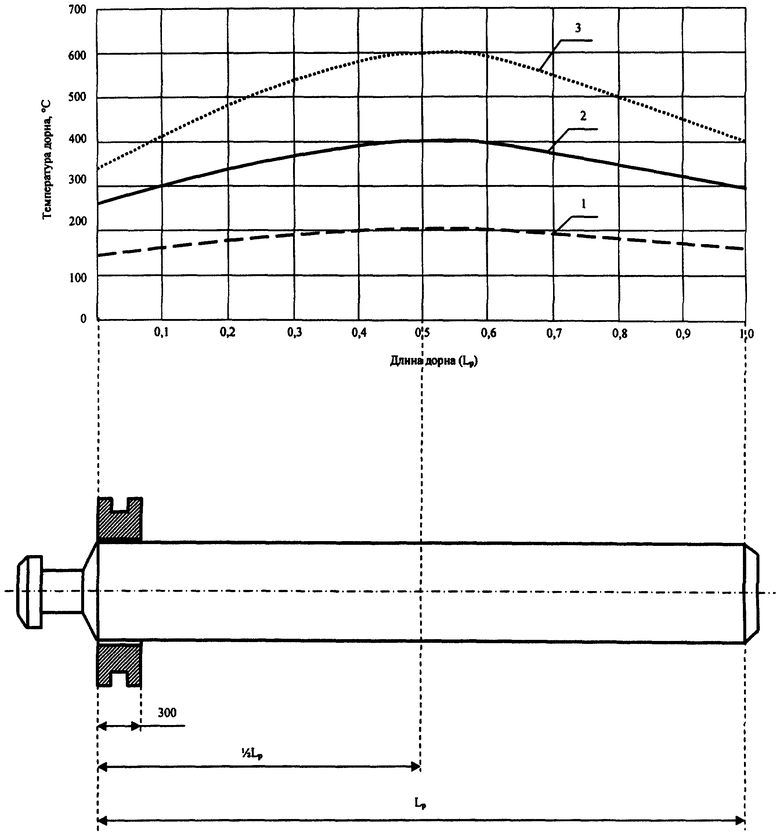

Основными параметрами, определяющими качество труб, являются разностенность и точность наружного диаметра. Вопрос точности труб по наружному диаметру решается на калибровочном стане, а разностенность труб после пилигримового стана исправить нечем. При настройке пилигримового стана на прокатку труб с номинальной толщиной стенки на конусных дорнах на передних концах труб наблюдаются утолщения стенки по отношению к средней части, достигающие 0,85 мм и более, в связи с меньшей температурой переднего конца дорна и его конусностью, т.е. меньшим диаметром дорна относительно δд.с. на (0,25-0,5) мм плюс половину разности между диаметрами из-за разности их температур. По существующему способу принято, что дорна в процессе прокатки нагреваются равномерно по длине до температуры ≈500°С. Однако, в связи с увеличением длин труб (плетей) на пилигримовом стане с 25 до 35-40 метров, увеличивается время контакта дорнов с горячими гильзами-трубами, а следовательно, увеличивается температура дорнов к концу прокатки до 600-650°С, в зависимости от размеров труб и марок сталей. С другой стороны, рабочая часть дорна составляет от 5,0 до 5,5 метра, а процесс деформации (раскатки) гильзы в трубу начинается на расстоянии 1500-1700 мм от переднего конца дорна и зависит от пути отката подающего аппарата, который, в свою очередь, зависит от диаметра прокатываемых труб, т.е. катающего радиуса валков. С увеличением диаметра валков путь отката подающего аппарата увеличивается. Поэтому передние участки дорнов не находятся в зоне деформации металла валками, а находятся только в зоне контакта их с трубами. Следовательно, данные участки дорнов нагреваются до меньших температур. Другими словами температурный интервал дорнов увеличивается от переднего конца к середине, а затем снижается к заднему концу. На чертеже приведена температура по длине рабочей части дорнов диаметром 409/410 мм после охлаждения в ванне со смазкой (1) и после прокатки труб размером 426з9×32000 мм (3). Из чертеже видно, что температура дорна по длине после прокатки трубы колеблется от 350 до 600°С. После ввода охлажденного дорна до температуры 150-200°С в гильзу, которая имеет температуру ≈1150°С, происходит его нагрев, а следовательно, тепловое расширение. Абсолютное значение расширения достигает на больших диаметрах дорнов при прокатке тонкостенных труб, т.е. зависит от времени прокатки (времени контакта дорна с горячей гильзой-трубой).

Наиболее близким техническим решением является способ изготовления дорнов с учетом температурного расширения дорнов до и после прокатки (Ю.Г.Крупман, И.Б.Лейбман, А.С.Кагарлицкий, Г.Г.Ткаченко. Технологические процессы, оборудование и информационно-управляющие системы, применяемые фирмой "Маннесман-Демаг", ФРГ, при прокатке труб на агрегатах с пилигримовыми станами (Черная металлургия, Бюллетень научно-технической информации №10, с. 15-31, Москва, 1987 г. и Г.Видера, Г.Эвесберг, К.Хайслер. Усовершенствования технологии и устройства для метода горячего пильгерования. Доклад на симпозиуме фирмы "Маннесман-Демаг", 1986 г., Москва).

Температура дорна до прокатки (после охлаждения) и после прокатки (после извлечения дорна из трубы) отличается ≈ на 250°С. После ввода охлажденного дорна до температуры ≈200°С в гильзу, которая имеет температуру ≈1150°С, происходит его тепловое расширение. Абсолютное значение расширение достигает значительной величины на больших диаметрах дорнов при прокатке тонкостенных труб. Например, на диаметрах дорнов 409/410 мм при прокатке труб размером 426×9×32000 мм тепловое расширение в центральной части составляет 2,04 мм. В процессе прокатки температура гильз снижается с 1150 до 950°С с учетом тепла, выделяемого при деформации металла. В связи с этим увеличивается давление металла на валки, что должно быть учтено при проектировании клетей, чтобы система, нажимные винты - подушки - пилигримовые валки, имела наименьшую деформацию, т.е. большую жесткость, которая не приводила бы к изменению размеров калибров валков.

Недостатком данного способа является то, что средний диаметр дорнов также определяется из температурных условий прокатки с учетом увеличения температуры в процессе прокатки на ≈250°С равномерно по длине рабочей части. Как видно из чертежа, фактическая температура в центральной рабочей части дорнов после прокатки труб размером 426х9х32000 мм достигает 600°С и более, а температура по длине рабочей части колеблется от 350 до 600°С. Наименьшую температуру дорна для прокатки труб данного размера имеют со стороны дорнового замка (задний конец), наибольшую температуру в средней части, т.е. в зоне наибольшей продолжительности деформации по времени. Если для расчета средних диаметров дорнов принимать температуру 250°С, как рекомендуют авторы, то мы получим средние диаметры конусных дорнов меньших размеров, при прокатке на которых получим утолщенные концы труб со стороны затравки и при докатке пилигримовых головок, а это приведет к значительной продольной разностенности труб. На чертеже приведены фактические усредненные изменения температурных интервалов по длине рабочей части конусного дорна диаметром 4098/410 мм при прокатке труб размером 426×9×32000 мм, т.е. при продолжительности деформации (времени прокатки одной трубы) от 5,0 до 6,0 минут. Если для расчета диаметров рабочей части дорнов принять температуру дорнов после охлаждения или равномерного нагрева по длине дорнов на 250С°, то это приведет к увеличению расчетной толщины стенки и увеличению продольной разностенности, а если для расчетов диаметров принять температуру дорнов после прокатки труб, т.е. максимальные значения, то это приведет к утонению толщины стенки в средней части труб.

Целью предложенного способа является снижение продольной разностенности труб, а следовательно, увеличение их точности по стенке.

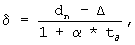

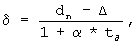

Поставленная цель достигается тем, что в известном способе изготовления дорнов пилигримовых станов для прокатки горячекатаных труб большого и среднего диаметров, включающем отливку слитков из теплостойкой стали, ковку цилиндрических сплошных или полых заготовок, черновую механическую обработку, термическую обработку, механическую обработку дорнов на чистовой размер с конусность в один-два миллиметра на длине рабочей части и эксплуатацию их до образования сетки разгарных трещин, механическую обработку дорнов на чистовой размер производят с учетом расчетного коэффициента линейного расширения в процессе прокатки, а размеры диаметров определяют из выражения

где dn - внутренний диаметр труб после пилигримового стана, мм;

Δ - разность между внутренними диаметрами труб после пилигримового стана и диаметрами дорнов за счет прокатки в валках с тангенциальными выпусками, мм;

α - коэффициент линейного расширения стали, 10-6*1/°С;

t∂- расчетная температура дорнов по длине в процессе прокатки, °С.

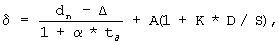

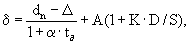

Дорна от замков, на длине одной второй рабочей части, изготавливают конусными, диаметры оснований которых определяют из приведенного выражения, а вторую часть цилиндрическими или с обратными конусами, диаметры которых определяют из выражения

где D - наружный диаметр труб после пилигримового стана, мм;

S - толщина стенки труб, мм;

А=0,5 - минимальное значение обратного конуса дорна, мм;

К=0,07 - коэффициент, учитывающий геометрические размеры прокатываемых труб.

Заявляемый способ изготовления дорнов пилигримовых станов, а именно способ калибровки их по рабочей длине, с учетом расчетного коэффициента линейного расширения, формы калибров валков (зазоров между внутренними диаметрами труб и дорнов) и геометрических размеров труб (Д/S), позволил значительно снизить продольную разностенность. Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что механическую обработку дорнов на чистовой размер производят с учетом расчетного коэффициента линейного расширения в процессе прокатки, а размеры диаметров определяют из выражения

где dn - внутренний диаметр труб после пилигримового стана, мм;

Δ - разность между внутренними диаметрами труб после пилигримового стана и диаметрами дорнов за счет прокатки в валках с тангенциальными выпусками, мм;

α - коэффициент линейного расширения стали, 10-6*1/°С;

t∂ - расчетная температура дорнов по длине в процессе прокатки, °С.

Дорна от замков, на длине одной второй рабочей части, изготавливают конусными, диаметры оснований которых определяют из приведенного выражения, а вторую часть цилиндрическими или с обратными конусами, диаметры которых определяют из выражения

где D - наружный диаметр труб после пилигримового стана, мм;

S - толщина стенки труб, мм;

А=0,5 - минимальное значение обратного конуса дорна, мм;

К=0,07 - коэффициент, учитывающий геометрические размеры прокатываемых труб. Таким образом, заявляемый способ соответствует критерию изобретения "новизна".

Сравнение заявляемого решения (способа), не только с прототипом, но и с другими техническими решениями в данной области техники, не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию "существенные отличия".

Способ опробован на трубопрокатной установке с пилигримовыми станами 8-16 "ОАО "ЧТПЗ". Было изготовлено и задано в производство по одному новому дорну диаметром 361/362 для прокатки труб размером 377×9 мм, по существующему способу с конусностью на рабочей части 1,0 мм, по предлагаемому способу с конусностью на одной второй рабочей части от дорнового замка 1,0 мм и цилиндрической второй частью (361,5/360,5/360,5), по предлагаемому способу с конусностью на одной второй рабочей части 1,0 мм от дорнового замка и обратным конусом 1,0 мм на второй части дорна (361,5/360,5/361,5). Аналогично было изготовлено по три дорна для прокатки труб размером 377×40, 426×9 и 426×40 мм. Данные по геометрическим размерам дорнов, изготовленных по существующему и предлагаемому способам, и средним толщинам стенок по длине труб, прокатанных на данных дорнах, приведены в таблице. Из таблицы видно, что при прокатке труб размером 377×9 мм на дорнах, изготовленных по существующей технологии, средняя продольная разностенность составила 1,8 мм, на дорнах, изготовленных по предлагаемому способу с конусностью на одной второй рабочей части от дорнового замка 1,0 мм и цилиндрической второй частью, средняя продольная разностенность составила 1,3 мм, а на дорнах, изготовленных по предлагаемому способу с конусностью на одной второй рабочей части от дорнового замка 1,0 мм и обратной конусностью 1,0 мм на второй части, средняя продольная разностенность составила 1,15, т.е. при прокатке труб на дорнах изготовленных по предлагаемому способу продольная разностенность уменьшилась соответственно в 1,38 и 1,57 раза. При прокатке груб размером 377х40 мм снижение продольной разностенности составило, в 1,38 и 1,47 раза, труб размером 426х9 мм в 1,62 и 1,75, а труб размером 426х40 мм соответственно в 1,69 и 1,83 раза. Таким образом, снижение продольнной разностенности в зависимости от сортамена труб составило от 1,38 до 1,83.

Использование предлагаемого способа изготовления дорнов пилигримовых станов для прокатки горячекатаных труб большего и среднего диаметров позволит значительно снизить продольную разностенность труб, а следовательно, снизить расход металла при переделе слиток (заготовка) - труба, снизить выход не заказной части труб, а следовательно, снизить их стоимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВНОЙ ДОРН ДЛЯ ПИЛИГРИМОВОЙ ПРОКАТКИ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2012 |

|

RU2527589C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ СОСТАВНЫХ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2012 |

|

RU2523395C2 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ С ПОВЫШЕННЫМ КОЭФФИЦИЕНТОМ ЛИНЕЙНОГО РАСШИРЕНИЯ | 2001 |

|

RU2214312C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ СОСТАВНЫХ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2012 |

|

RU2523179C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2006 |

|

RU2322318C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ | 2003 |

|

RU2248853C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ | 2006 |

|

RU2328354C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ | 2003 |

|

RU2256708C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ | 2003 |

|

RU2249052C2 |

| СПОСОБ ПЕРЕТОЧКИ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ, ИСПОЛЬЗУЕМЫХ ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ ДИАМЕТРОМ 273-550 мм, И ВЫПОЛНЕННЫХ ИЗ СТАЛИ МАРКИ 25Х2М1Ф С ИСХОДНОЙ ТОЛЩИНОЙ СЛОЯ СОРБИТА НА ПОВЕРХНОСТИ 40-50 мм. | 2013 |

|

RU2537340C2 |

Изобретение относится к трубопрокатному производству, а именно к способу изготовления дорнов пилигримовых станов из теплостойкой стали для прокатки горячекатаных труб большого и среднего диаметров (273-550) мм. Техническим результатом изобретения является снижение продольной разностенности труб, а следовательно, увеличение их точности по стенке. Для достижения технического результата осуществляют отливку слитков из теплостойкой стали, ковку цилиндрических сплошных или полых заготовок, черновую механическую обработку, термическую обработку, механическую обработку дорнов на чистовой размер с конусностью в один-два миллиметра на длине рабочей части, которую производят с учетом расчетного коэффициента линейного расширения в процессе прокатки, а размеры диаметров определяют из выражения δ=dn-Δ/1+α·t. Дорна от замков, на длине одной второй рабочей части, изготавливают конусными, диаметры оснований которых определяют из приведенного выражения, а вторую часть цилиндрическими или с обратными конусами, диаметры которых определяют из выражения δ=dn-Δ/1+α*t∂+А(1+К*D/S). 2 з.п. ф-лы, 1 ил., 1 табл.

где dn - внутренний диаметр труб после пилигримового стана, мм;

Δ - разность между внутренними диаметрами труб после пилигримового стана и диаметрами дорнов, за счет прокатки в валках с тангенциальными выпусками, мм;

α - коэффициент линейного расширения стали, 10-6·1/° С;

- расчетная температура дорнов по длине в процессе прокатки, ° С.

- расчетная температура дорнов по длине в процессе прокатки, ° С.

где D - наружный диаметр труб после пилигримового стана, мм;

S - толщина стенки труб, мм;

А=0,5 - минимальное значение обратного конуса дорна, мм;

К=0,07 - коэффициент, учитывающий геометрические размеры прокатываемых труб.

| КРУПМАН Ю.Г | |||

| и др., Технологические процессы, оборудование и информационно-управляющие системы, применяемые фирмой "Маннесман-Демаг", ФРГ, при прокатке труб на агрегатах с пилигримовыми станами, Черная металлургия, Бюллетень научно-технической информации №10, с.15-31, М., 1987 | |||

| RU 2055660 С1, 10.03.1996 | |||

| Способ изготовления оправок элонгатора | 1991 |

|

SU1811926A1 |

| Оправка для волочения труб | 1991 |

|

SU1819702A1 |

Авторы

Даты

2005-01-10—Публикация

2003-02-06—Подача