Изобретение относится к трубопрокатному производству, а именно к способу производства труб из труднодеформируемых марок стали и сплавов с повышенным коэффициентом линейного расширения и может быть использовано на трубопрокатных установках с пилигримовыми станами при производстве труб из сталей и сплавов следующих марок 08Х18Н10Т, 12Х18Н12Т, 10Х23Н18, 08Х17Н15М3Т, 08Х20Н15С2, 10Х17Н13М2Т, 09Х14Н19Б2СР, 17Х18Н9, 08Х22Н6Т, 08Х10Н16Т2, 08Х10Н20Т2, ХН32Т, ХН78Т, 06ХН28МДТ, ХН60ВТ, ХН30МДБ и др.

В трубопрокатном производстве известны способы производства бесшовных горячекатаных труб большого и среднего диаметров на трубопрокатных установках с пилигримовыми станами из труднодеформируемых марок стали и сплавов с повышенным коэффициентом линейного расширения, включающие нагрев полых центробежно-литых заготовок и их прокатку в пилигримовом стане в трубы на дорнах с повышенной конусностью (перепад по диаметру до 8,0 мм), разогретых путем прокатки 3-4 углеродистых гильз, используемых для настройки стана (ТУ 14-3-1564-88, ТИ 158-Тр. ТБ 1-69-98 "Трубы бесшовные горячедеформированные, толстостенные из стали марок 08Х10Н20Т2 и 08Х10Н16Т2").

Недостатком данных способов является неравномерный нагрев рабочей части дорнов по длине, а именно на длине (0,1-0,15)Lq, температура дорна находится в интервале (500-600)oC, увеличиваясь от дорновой головки к середине дорна, далее на длине (0,5-0,55)Lq температура дорна находится в интервале (650-700)oC (рабочая часть дорна, где происходит основная деформация - прокатка нагретой центробежно-литой заготовки в трубу), а температура конца рабочей части дорна на длине (0,4-0,3)Lq плавно уменьшается от (700-650)oC до (450-350)oC. Температура переднего конца трубы в момент схода с дорна зависит от толщины стенки труб и должна находиться в интервале (750-800)oC. Время схода переднего конца трубы с дорна на длине 1500-2500 мм (в зависимости от длины гильзы) с учетом времени на затравку составляет 25-40 секунд. За данный период времени передний конец трубы от воздействия охлаждающей жидкости, валков и температуры дорна остывает до температуры (350-450)oC, что приводит к посадке переднего конца трубы на дорне, т.е. застреванию дорна в гильзе-трубе и как следствие к прекращению процесса прокатки, а в некоторых случаях и к поломкам шпинделей или валков пилигримового стана. Использование дорнов с повышенной конусностью (перепад по диаметру до 8,0 мм) приводит к продольной разностенности труб, для ликвидации которой требуется дополнительная механическая обработка (обточка и расточка), что в свою очередь приводит к повышенному расходу металла при переделе заготовка-труба, отвечающая требованиям ГОСТ или ТУ.

Наиболее близким техническим решением является способ производства труб из труднодеформируемых марок стали и сплавов с повышенным коэффициентом линейного расширения (ТУ 14-3-765-78, ТИ 158-Тр.ТБ1-69-98 "Трубы бесшовные горячекатаные из нержавеющей стали"), включающий нагрев полых центробежно-литых заготовок до температуры пластичности и прокатку их в пилигримовом стане в трубы на дорнах с повышенной конусностью (перепад по диаметру до 8,0 мм), разогретых до температуры темно-вишневого цвета (~700oС) путем прокатки 3-4 углеродистых гильз для настройки пилигримового стана.

Однако известный способ имеет следующие недостатки. Нагрев дорнов путем прокатки 3-4 настроечных углеродистых гильз также приводит к неравномерному нагреву дорна по длине, а температура нагрева дорна до темно-вишневого цвета ~ 700oС значительно ниже теоретически необходимой (расчетной) температуры переднего конца трубы в момент схода ее с дорна (750-800)oC, что также приводит к интенсивному охлаждению переднего конца трубы и как следствие к замедленному сходу трубы с дорна из-за увеличения коэффициента трения на границе дорн - внутренний диаметр трубы, что в свою очередь может привести к остановке процесса прокатки из-за остывания переднего конца трубы и посадки ее на дорн, а следовательно, к увеличению наружного диаметра и повышенной продольной разностенности из-за смещения наружных слоев металла и отставания внутренних. Это приводит к увеличению нагрузки на валки и привод пилигримового стана и как следствие к поломкам валков и шпинделей. Использование дорнов с повышенной конусностью еще более увеличивает продольную разностенность труб, а следовательно, увеличивает расход металла при механической обработке (обточке и расточке).

Так, например, при производстве труб размером 426х20 мм из стали 08Х18Н10Т по ТУ 14-3-743-78 и ТИ 158-Тр.ТБ1-63-98 "Изготовление бесшовных горячекатаных труб из стали марки 08Х18Н10Т для химического машиностроения и для рубашек гидроцилиндров форголлеров пильгерстана" на пилигримовом стане катают трубы размером 450х45 мм, т.е. при механической обработке в стружку уходит более 50% металла.

Целью предложенного способа является исключение затяжек (застревания) дорнов при прокатке, снижение расходного коэффициента металла за счет уменьшения продольной разностенности труб, снижение нагрузок на валки и привод пилигримового стана и исключение вероятности поломок валков и шпинделей.

Поставленная цель достигается тем, что в известном способе производства труб из труднодеформируемых марок стали и сплавов с повышенным коэффициентом линейного расширения, включающем прокатку нагретых до температуры пластичности гильз или полых заготовок в пилигримовом стане в трубы на дорнах с повышенной конусностью, разогретых путем прокатки настроечных труб из углеродистых марок стали, дорн нагревают до средней температуры, равной или большей температуры переднего конца трубы в момент схода ее с дорна с перепадом температуры по длине рабочей части дорна не более 100oС.

Тср.д.>Тпер.к.т.

Tmax-Tmin<100oC,

где Тср. - средняя температура дорна перед началом прокатки, oС;

Тпер.к.т. - необходимая (расчетная) температура переднего конца трубы в момент схода ее с дорна, oС;

Тmах - максимальная температура рабочей части дорна в зоне основной деформации, oС;

Tmin - минимальная температура рабочей части дорна (зона, прилегающая к дорновому кольцу, и конец дорна), oС.

Создав определенную овализацию в очаге деформации с учетом коэффициента линейного расширения, осуществляем отрыв металла от дорна со стороны реборд (выпусков) валков. При этом периметр по внутренней поверхности трубы будет больше периметра дорна. А так как процесс прокатки периодический с кантовкой заготовки-трубы на угол ~90oС, то за счет внеконтактной деформации овал переходит в круг, диаметр которого больше диаметра дорна. За счет нагрева дорна до температуры 800-820oС с относительно равномерным перепадом, не превышающим 100oС по длине рабочей части (300-500 мм от дорнового замка до конца дорна), поддерживают температуру переднего конца трубы в процессе затравки и схода его с дорна на длине 1500-2500 мм (в зависимости от длины гильзы) в течение 25-40 секунд, т.е. поддерживают периметр внутренней поверхности трубы в неизменном положении, т.е. дают возможность свободного схода трубы с дорна. Использование данного способа производства труб из труднодеформируемых марок стали и сплавов с повышенным коэффициентом линейного расширения дает возможность снизить конусность дорнов, что в свою очередь приведет к снижению продольной разностенности и как следствие к снижению расхода металла. Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что рабочую часть дорна нагревают до средней температуры, значение которой равно или больше необходимой температуры переднего конца трубы в момент схода ее с дорна, а перепад по длине не превышает 100oС. Таким образом, заявляемый способ соответствует критерию изобретения "новизна".

Сравнение заявляемого решения (способа) не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию "существенные отличия".

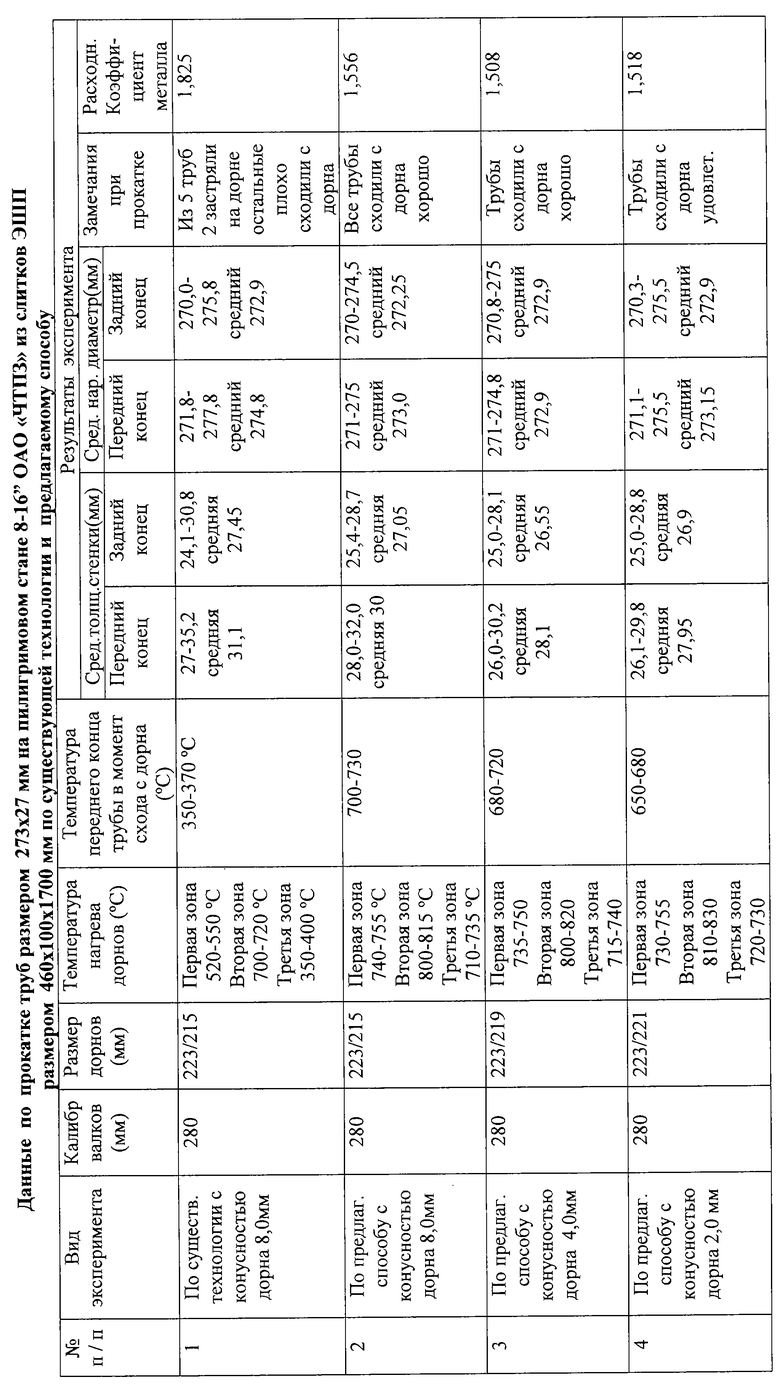

Способ опробован на трубопрокатной установке с пилигримовыми станами 8-16" ОАО ЧТПЗ. Проведены сравнительные прокатки труб размером 273х27 мм из слитков электрошлакового переплава (ЭШП) размером 460х100х1700±100 мм стали марки 12Х18Н10Т по существующей технологии и предлагаемому способу. В производство было задано 20 сверленых слитков ЭШП размером 460х100х1700±100 мм. 5 слитков было прокатано по существующей технологии на дорнах диаметром 223/215 мм, 15 слитков по предлагаемому способу с разными вариантами конусности дорнов, а именно 5 труб на дорнах диаметром 223/215 (перепад по диаметру 8,0 мм), 5 труб на дорнах диаметром 223/219 и 5 труб на дорнах диаметром 223/221 мм с перепадом по диаметру 2,0 мм на длине 5000 мм. По существующей технологии дорн диаметром 223/215 мм на длине (0,l-0,15)Lq на расстоянии 500 мм от дорнового замка (зона 1 - см. таблицу) имел температуру (520-550)oC (Lq - рабочая часть дорна 4500 мм за вычетом дорнового кольца и подкладного нагретого углеродистого кольца для обкатки пилигримовой головки и уменьшения ее веса), на длине (0,5-0,55)Lq имел температуру (700-720)oC (зона 2 - зона интенсивной деформации металла), а на длине (0,4-0,3)Lq температуру (350-400)oC (зона 3 - зона схода трубы с дорна без деформации гильзы).

По предлагаемому способу дорны диаметром 223/215, 223/219 и 223/221 мм нагревают путем прокатки 3-4 настроечных труб размером 273х27 мм из углеродистых гильз размером 480х250х3000 мм. Передний конец дорна (зона 3) нагревают в гильзе без деформации в течение 2-3 минут, затем производят прокатку гильзы в трубу, а после прокатки для подогрева дорна (зоны 1) делают выдержку в течение 1-2 минут, затем трубу снимают с дорна и передают по потоку. Процесс прокатки второй трубы производят аналогично первой. После прокатки второй трубы для выравнивания температуры по длине рабочей части дорн окунают в ванну для охлаждения дорнов на 2-3 секунды, затем процесс прокатки 3 и 4 настроечных гильз повторяют аналогично 1 и 2. После прокатки четвертой настроечной гильзы в трубу, если готова к прокатке нержавеющая заготовка - гильза, то дорн для выравнивания температуры по длине рабочей части окунают в ванну для охлаждения на 2-3 секунды, а затем передают на стан для прокатки нержавеющей трубы. Если после прокатки последней (четвертой) настроечной трубы получается перерыв (интервал) в технологическом процессе более 2-3 минут, то температуру дорна выравнивают путем охлаждения его на воздухе. После прокатки каждой нержавеющей трубы и трубы из труднодеформируемых марок стали и сплавов с повышенным коэффициентом линейного расширения для поддержания температурного интервала (750-850)oС и выравнивания температуры по длине рабочей части дорна его охлаждают в ванне путем окунания, с последующей кантовкой на ~90o и повторным окунанием в ванну на 2-3 секунды.

Данные по прокатке труб 273х27 мм стали марки 12Х18Н10Т из слитков ЭШП размером 460х100х1700±100 мм и расходному коэффициенту металла после механической обработки (обточка и расточка) на размер 268х22 мм под холодный передел приведены в таблице. Из таблицы видно, что лучшие результаты по продольной разностенности и расходному коэффициенту металла получены по предложенному способу при прокатке труб на дорнах с конусностью 4 мм (п. 3 табл. ), т.е. получили снижение расхода металла на 317 кг на тонну труб.

Использование предлагаемого способа производства труб из труднодеформируемых марок стали и сплавов с повышенным коэффициентом линейного расширения позволит исключить затяжки дорен в гильзах-трубах, снизить продольную разностенность труб за счет ведения процесса прокатки труб на дорнах с меньшей конусностью, снизить расходный коэффициент металла при переделе слиток-труба, снизить нагрузку на привод пилигримового стана, а следовательно, исключить поломки шпинделей и валков, и как следствие снизить стоимость труб из дорогостоящих сталей и сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ С ПОВЫШЕННЫМ КОЭФФИЦИЕНТОМ ЛИНЕЙНОГО РАСШИРЕНИЯ | 2002 |

|

RU2221656C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ С ПОВЫШЕННЫМ КОЭФФИЦИЕНТОМ ЛИНЕЙНОГО РАСШИРЕНИЯ | 2002 |

|

RU2220794C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ПЕРЕДЕЛЬНЫХ ДЛИННОМЕРНЫХ ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ | 2001 |

|

RU2226132C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ | 2003 |

|

RU2243838C2 |

| СПОСОБ ПОДГОТОВКИ ЗАГОТОВОК (ГИЛЬЗ) ИЗ ЛЕГИРОВАННЫХ МАРОК СТАЛИ И СПЛАВОВ К ПИЛИГРИМОВОЙ ПРОКАТКЕ ТРУБ | 2001 |

|

RU2207199C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2004 |

|

RU2278750C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ГЛАДКИХ, НАРЕЗНЫХ, КОТЕЛЬНЫХ, ТОЛСТОСТЕННЫХ И ТРУБ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ ДИАМЕТРОМ ОТ 273 ДО 630 ММ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2013 |

|

RU2564505C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2003 |

|

RU2243837C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ СТАЛЕЙ С ПОВЫШЕННЫМ КОЭФФИЦИЕНТОМ ЛИНЕЙНОГО РАСШИРЕНИЯ | 2000 |

|

RU2219006C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ КОВАННЫХ ЗАГОТОВОК, СПЛОШНЫХ ИЛИ ПОЛЫХ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА ИЗ ЛЕГИРОВАННЫХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ, СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2013 |

|

RU2542156C2 |

Изобретение относится к трубопрокатному производству, в частности к способу производства труб из труднодеформируемых марок стали и сплавов с повышенным коэффициентом линейного расширения. Сущность: в способе производства труб из труднодеформируемых марок стали и сплавов с повышенным коэффициентом линейного расширения, включающем прокатку нагретых до температуры пластичности гильз или полых заготовок в пилигримовом стане в трубы на дорнах с повышенной конусностью, разогретых путем прокатки настроечных труб из углеродистых марок стали, рабочую часть дорна нагревают до средней температуры, равной или большей необходимой температуры переднего конца трубы в момент схода ее с дорна с перепадом по длине рабочей части не более 100oС. Изобретение обеспечивает исключение застревания дорнов при прокатке, снижение расходного коэффициента металла за счет снижения продольной разностенности, снижение нагрузок на валки и привод пилигримового стана и исключение вероятности поломок валков и шпинделей. 1 з.п.ф-лы, 1 табл.

Тср.д > Tпер.к.т.,

где Тср.д. - средняя температура дорна перед началом прокатки, oС;

Тпер.к.т. - необходимая температура переднего конца трубы в момент ее схода с дорна, oС.

Тmах-Тmin < 100oС,

где Tmax - максимальная температура рабочей части дорна в зоне интенсивной деформации, oС;

Тmin - минимальная температура рабочей части дорна, oС.

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Трубы бесшовные горячекатаные из нержавеющей стали | |||

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ, НАРУЖНЫЙ ДИАМЕТР КОТОРЫХ НЕ ПРЕВЫШАЕТ 170 ММ | 1990 |

|

RU2036031C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 1999 |

|

RU2151658C1 |

| СПОСОБ ХОЛОДНОЙ ПИЛИГРИМОВОЙ ПРОКАТКИ ТРУБ | 1999 |

|

RU2150342C1 |

| DE 3717165 Cl, 31.03.1988. | |||

Авторы

Даты

2003-10-20—Публикация

2001-07-26—Подача