В настоящее время разработаны и широко используются микромеханические устройства, содержащие подвижный механический элемент, электростатический задатчик силы и датчик перемещения подвижного элемента. Такие микромеханические элементы используются в микромеханических акселерометрах, гироскопах, датчиках давления и т.д. [1].

Качество изготовления этих элементов может контролироваться различными способами. Основная проблема, которая возникает при контроле - это малый уровень сигнала и соответственно большое влияние помех на результаты измерения.

Так в патенте США №6232790 для уменьшения влияния помех используют предусилитель, устанавливаемый вблизи микромеханического элемента. В заявке №WO 00/63659 описаны два способа контроля: оптический, при котором параметры резонансной системы на микромеханическом элементе определяют по величине размыва изображения, и электрический. Последний принят в качестве прототипа. В соответствие с этим способом формируют гармонический сигнал на входе задатчика силы (элемент 200 на фиг.2 описания патента), на подвижный элемент (элемент 180 на фиг.2) подают постоянное (достаточно большой величины ~50 В) и переменное напряжения и измеряют сигнал на выходе датчика перемещения подвижного элемента, который образован усилителем тока, соединенным со статором емкостного датчика (элементы 180, 250 и 240 на фиг.2). Недостатком способа-прототипа является недостаточно высокая точность, обусловленная влиянием сигнала возбуждения колебаний (элемент 190 на фиг.2) на выходной сигнал датчика перемещения подвижного элемента, т.к. частоты сигналов возбуждения и колебаний подвижного элемента совпадают. Поскольку при перемещении микромеханического элемента величина изменения емкости емкостного датчика может быть на уровне 1· 10-15 Ф и менее, разделение сигнала и помехи на совпадающих частотах весьма затруднено. Поэтому характеристики микромеханического элемента (такие как резонансная частота, добротность, амплитудно-частотная характеристика (АЧХ) и др.) при использовании способа-прототипа могут быть определены с большими погрешностями. Существенными признаками заявленного способа, совпадающими с признаками способа-прототипа, являются: формирование гармонического сигнала на входе задатчика силы, измерение гармонического сигнала на выходе датчика перемещения.

Задачей предлагаемого способа является повышение точности при определении характеристик микромеханического элемента.

Поставленная задача решается тем, что при формировании гармонического сигнала на входе задатчика силы на выходе датчика перемещения измеряют вторую гармонику входного сигнала.

Кроме того, поставленная задача решается тем, что на вход задатчика силы вводят дополнительно сигнал постоянного тока, изменением которого добиваются уменьшения первой гармоники на выходе датчика положения и АЧХ микромеханического устройства определяют вычислением отношения амплитуды второй гармоники на выходе датчика перемещения к амплитуде сигнала на входе задатчика силы.

Таким образом, за счет того, что измеряют на выходе датчика перемещения вторую гармонику (а не первую, как в прототипе) в предложенном способе достигается повышение точности при определении характеристик микромеханического элемента, в частности АЧХ, а изменение постоянной составляющей напряжения на электроде позволяет сводить к нулю разность напряжения между электродом и подвижным элементом и тем самым уменьшить в спектре выходного сигнала первую гармонику.

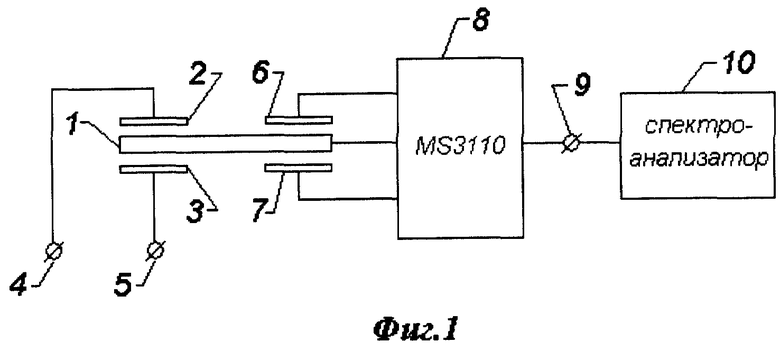

На фиг.1 приведена блок-схема устройства, предназначенного для реализации предложенного способа.

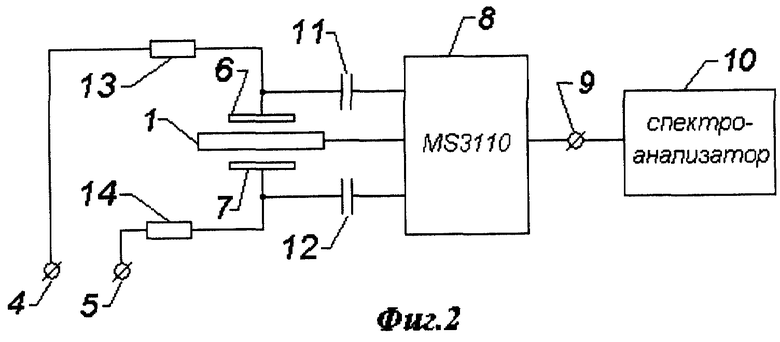

На фиг.2 приведена блок-схема другого варианта устройства, предназначенного для реализации предложенного способа.

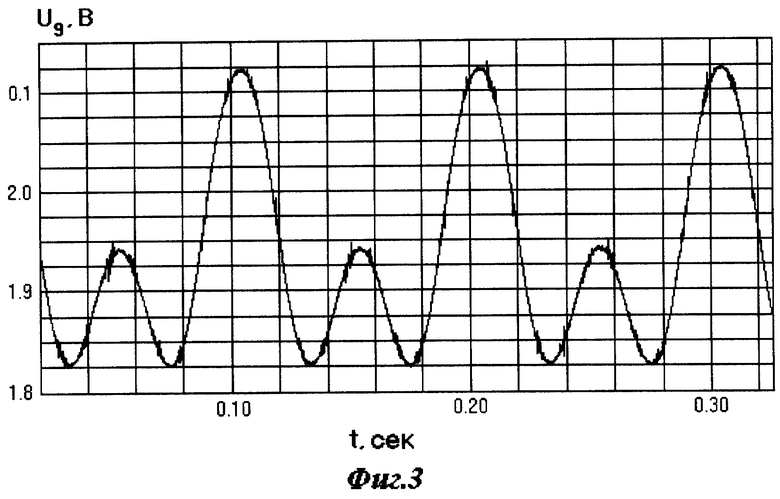

На фиг.3 приведена осциллограмма напряжения на выходе датчика перемещения при наличии постоянного напряжения между подвижным элементом и электродом задатчика силы.

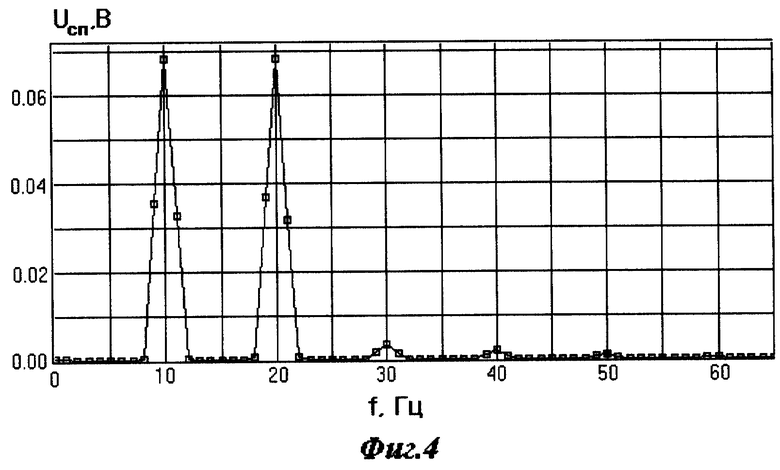

На фиг.4 показан спектр выходного сигнала датчика перемещения.

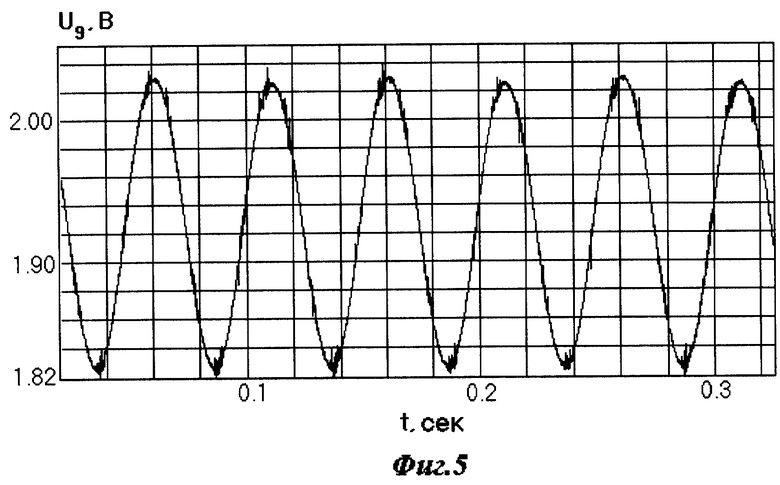

На фиг.5 приведена осциллограмма напряжения на выходе датчика перемещения при отсутствии постоянного напряжения между подвижным элементом и электродом задатчика силы.

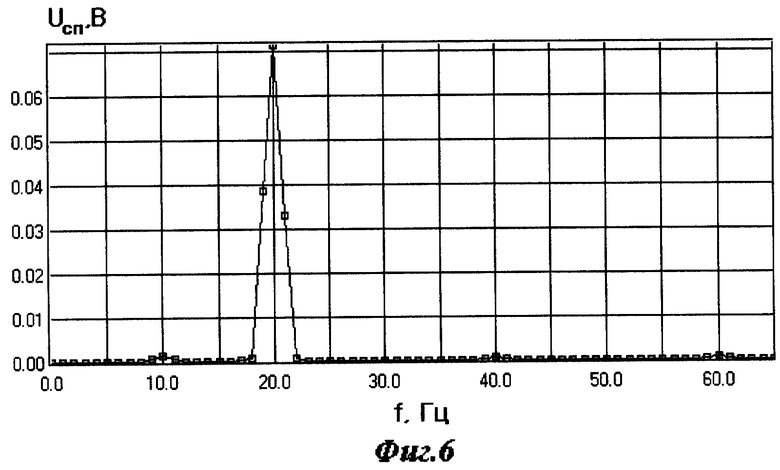

На фиг.6 показан спектр выходного сигнала датчика перемещения при отсутствии постоянного напряжения между подвижным элементом и электродом задатчика силы.

Микромеханическое устройство включает в себя подвижный механический элемент 1 (фиг.1), электроды 2, 3, расположенные с двух сторон элемента 1, которые образуют с элементом 1 электростатический задатчик силы, с двумя входами 4, 5, и электроды 6, 7. Элемент 1 и электроды 6, 7 электрически соединены с преобразователем емкость-напряжение 8. Элементы 1, 6, 7, 8 образуют датчик перемещения подвижного элемента 1, выход которого 9 соединен со входом спектрографа 10.

На фиг.2 показан вариант подключения дополнительных элементов к микромеханическому устройству, необходимых для реализации предложенного способа. Здесь микромеханическое устройство, содержит подвижный механический элемент 1 и электроды 6, 7. Элемент 1 соединен с элементом 8 так же, как и на фиг.1, а между входами 4, 5 и электродами 6, 7 введены резисторы 13, 14, а между электродами 6, 7 и входом элемента 8 введены конденсаторы 11, 12.

Предложенный способ контроля заключается в следующем. На входе задатчика силы формируют гармонический сигнал, например, путем подачи напряжения синусоидальной формы Uc·sin(ω t). При наличии постоянного напряжения Uп на элементе 1 сила электрического поля Fэ, действующая на элемент 1 будет пропорциональна величине [Uc·sin(ω t)-Uп]2. Эта сила вызовет перемещение элемента 1 с частотами ω и 2ω . Причем, чем больше величина Uп по сравнению с величиной Uс, тем меньше составляющая 2ω t по сравнению сω t (так в прототипе величина Uп выбрана относительно большой - 50 В). Эти перемещения измеряются емкостным датчиком перемещения элемента 1.

Для преобразования изменений емкости величиной на уровне 1· 10-15 Ф и менее существуют микросхемы, например, MS3110 [2] с коэффициентом передачи на уровне 1 в/пФ. При малых величинах Uс и относительно большой жесткости подвеса элемента 1 перемещения элемента 1 могут составлять доли микрона и, соответственно, полезный (т.е. обусловленный только перемещениями элемента 1) сигнал на выводе 9 может быть на уровне единиц микровольт. В составе выходного сигнала могут присутствовать помехи, в том числе и составляющие, обусловленные прохождением сигнала частоты ω (например, из-за паразитных емкостных связей) с вывода 4 на вход элемента 8 или к выводу 9. Однако в случае, когда Uп равно 0, сила, создаваемая электрическим полем в зазоре между электродом 2 и элементом 1, изменяется только с двойной частотой 2ω . Соответственно и полезный сигнал изменяется тоже только с двойной частотой 2ω . Выделяя и наблюдая этот сигнал (Uсп), например, с помощью спектрографа 10, характеристики микромеханического устройства можно определять с большей достоверностью, чем в прототипе.

Предложенный способ может использоваться и в случае, когда микромеханическое устройство содержит только один электрод (фиг.2). В этом случае может быть использовано, например, частотное разделение силового и измерительного сигналов. Так, для использования предлагаемого способа на выводе 4 формируют сигнал частоты ω /2, (для акселерометров частота ω может составлять 0-200 Гц и более, для гироскопов 2-5 кГц), а частоту сигнала, на которой измеряются изменения емкости, на 2 порядка выше ω (например, в микросхеме MS3110 эта частота 80-120 кГц). Выбрав сопротивление резисторов 13, 14 порядка 1 мОм и емкость конденсаторов 11, 12 порядка 1000 пФ, можно практически исключить влияние элементов 11, 12, 13, 14 на точность определения характеристик микромеханического устройства.

На фиг.3 приведена осциллограмма напряжения на выводе 9 при ненулевой величине Uп.Ненулевая величина Uп может быть обусловлена наличием постоянного напряжения на соответствующем выводе элемента 8. Так в микросхеме MS3110 напряжения на выводе, соединяемом с элементом 1 (общей точкой дифференциально изменяющихся емкостей), это напряжение может составлять 2,25 В. Как видно из фиг.4 в спектре сигнала Uсп на выводе присутствуют составляющие с частотами ω и 2ω .

Формируя одновременно на выводе 4 сигналы переменного и постоянного тока, и изменяя величину последнего можно обеспечить нулевую разность постоянных напряжений на элементах 1 и 2. Это приведет к тому, что составляющая сигнала на выводе 9, обусловленная перемещениями элемента 1, будет только на частоте 2ω , как это показано на фиг.3 и 6.

Измеряя амплитуду сигнала на выводе 9 только составляющей с частотой 2ω (U2ω ) и амплитуду формируемого сигнала частотой ω (Uω ) на выводе 4 можно, например, определить АЧХ микромеханического устройства путем вычисления отношения 20log(U2ω )/Uω ) при изменении частоты формируемого сигнала на входе задатчика силы.

Предлагаемая методика апробирована при исследовании характеристик микромеханического акселерометра.

Литература

1. В.Я.Распопов Микромеханические приборы. Учебное пособие. Тул. гос. университет, Тула, 2002 г., 392 стр.

2. http://www.microsensors.com.

3. США, патент №6232790.

4. WO, заявка №00/63659.

Изобретение относится к контролю качества микромеханических устройств, используемых в акселерометрах, гироскопах, датчиках давления. Способ используется для микромеханических устройств, содержащих подвижный элемент, электростатический задатчик силы и датчик перемещения подвижного элемента. Способ включает формирование гармонических сигналов на входе задатчика силы и измерении гармонических сигналов на выходе датчика перемещения. При этом измеряют вторую гармонику на выходе датчика перемещения. Амплитудно-частотную характеристику микромеханического устройства определяют вычислением отношения амплитуды второй гармоники на выходе датчика перемещения к амплитуде сигнала на входе задатчика силы. Изобретение позволяет повысить точность определения характеристик микромеханического устройства. 1 з.п. ф-лы, 6 ил.

| WO 00/63659 A1, 26.10.2000 | |||

| US 6232790 B1, 15.05.2001 | |||

| US 6116766 А, 12.09.2000 | |||

| СПОСОБ ПРОИЗВОДСТВА МИКРОМЕХАНИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2105652C1 |

Авторы

Даты

2005-01-10—Публикация

2003-05-13—Подача