Изобретение относится к красильно-отделочному производству, а именно к способам крашения текстильных материалов преимущественно из шерстяного волокна активными красителями.

Известен плюсовочно-роликовый способ крашения шерсти с фиксацией красителя при комнатной температуре /Романова М.Г., Гордеева Н.В. Активные красители в текстильной промышленности. - М., 1986, с.103/. Этот метод применяют при крашении шерстяной ленты или ткани активными красителями: в результате крашения наблюдается минимальное повреждение волокна, исключение образования заломов, отсутствие пожелтения волокна, уменьшение расхода пара, воды, объема сточных вод. Однако данный способ не лишен недостатков: он требует использования специального оборудования, наличия дополнительных производственных площадей, более тщательного отбора красителей, обеспечивающих достижение высокой устойчивости окрасок к мокрым обработкам.

Известен также способ низкотемпературного крашения шерсти с использованием щелочного агента /Пат. 5-98583 JP D 06 P 3/14 Способ крашения шерсти с использованием щелочного агента/ Okuda Hidefumi (JP). Заявлено 04.10.1991; Опубл. 03.10.2000: 3 с/. В данном случае крашение волокнистого материала происходит при температуре 85°С, в качестве щелочного агента используют гидроксид натрия в количестве 0,01% или 0,04% от массы окрашиваемого материала. При данном способе крашения наблюдается увеличение интенсивности окрасок волокнистого материала, значительно увеличивается прокрашивание волокна. Например, при крашении по традиционной технологии при 100°С глубина прокрашивания составляет 85%, а при крашении при 85°С с использованием гидроксида натрия - 98%. Однако при крашении шерсти по предложенному способу наблюдается уменьшение прочностных показателей волокна, так как использование щелочного агента приводит к гидролизу кератина шерсти.

Известен способ крашения шерстяных текстильных материалов активными бромакриламидными красителями, в частности Ланазолями (Швейцария), при температуре около 80°С /Мельников Б.Н., Виноградова Г.И. Применение красителей. - М.: “Химия”, 1986. - 109 с/. Данный способ крашения шерстяных текстильных материалов, обладая качественными показателями, в то же время ведет к ограничению ассортимента используемых активных красителей, не повышает интенсивность и прочность окраски чистошерстяного текстильного материала и не сокращает время крашения.

Наиболее близким является прототип RU 2001120438 А1, 20.06.2003, БИ 0317. где в качестве интенсификатора низкотемпературного крашения текстильных материалов активными красителями используют окислительно-восстановительную систему, содержащую пероксид водорода и восстановитель. Процесс крашения проводят при температуре 75-80°С с предварительной обработкой текстильного материала составом, включающим интенсификатор крашения, неионогенное поверхностно-активное вещество, уксусную кислоту и другие вспомогательные вещества, в течение 10 минут при 35-40°С.

Техническим результатом заявляемого решения является повышение технологичности процесса низкотемпературного крашения за счет использования органических азотсодержащих добавок и повышения интенсивности окрасок текстильных материалов, состоящих из белковых, а также целлюлозных волокон.

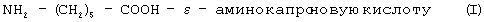

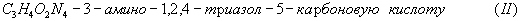

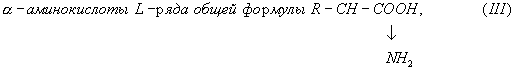

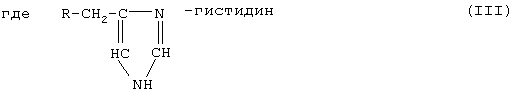

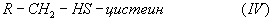

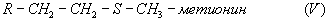

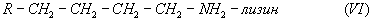

Поставленная задача достигается тем, что перед низкотемпературным крашением активными красителями текстильных материалов, преимущественно из шерстяных волокон, осуществляют предварительную обработку текстильного материала органической азотсодержащей добавкой, выбранную из группы, включающей аминокислоту или азотсодержащий фермент, или фермент класса оксидеруктаз-пероксидазу ЕС 1.11.1.3 в концентрации 0,2-2,5% от массы окрашиваемого материала, и крашение ведут в течение 120-130 минут. Предложенные добавки, которые интенсифицируют процесс крашения, не токсичны, экологически безопасны, эффективны в малых концентрациях. Таким образом, их использование эффективно с точки зрения охраны труда и экономики. Согласно предложенному способу перед крашением проводят предварительную обработку текстильного материала, это могут быть шерсть, шелк, хлопок, вискоза, раствором, содержащим вспомогательные вещества и аминокислоту, например

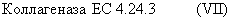

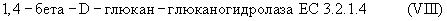

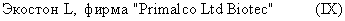

или ферменты класса гидролиза:

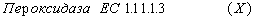

или фермент класа оксидеруктаз

При этом концентрация аминокислот, поименованных I, II, III, IV, V, VI, в красящем растворе составляет 2-2,5%, а концентрация используемых ферментов, поименованных VII, VIII, IX, Х - 0,2,-0,3% от массы окрашиваемого материала. Время крашения текстильных материалов составляет 120-130 мин.

Таким образом, заявляемая совокупность признаков позволяет проявить им как известные свойства, так и дополнительные, а именно достичь расширения ассортимента используемых активных красителей, повысить интенсивность и прочность окрасок на текстильных материалах, а также сократить время крашения.

Ниже приводятся примеры, поясняющие существо данного изобретения.

Пример 1.

1. Текстильный материал обрабатывают в растворе, содержащем, % от массы волокна:

поверхностно-активное вещество (ПАВ)

неионогенного характера 0,5

глауберова соль 10

уксусная кислота (30%-ная) 4

выравниватель А 2

ацетат или сульфат аммония 6

аминокислота-ε-аминокапроновая кислота (I) 2,5

Обработка 10 мин при 40°С

2. Введение раствора красителя активного ярко-желтого 5ЗХ 2

Крашение 10 мин

3. Нагрев до 80°С, 30 мин

4. Крашение при 80°С, 50 мин

5. Добавка 25%-ного водного раствора аммиака 1

6. Крашение при 80°С, 10 мин

7. Охлаждение и промывка 10 мин

Итого: 120 мин

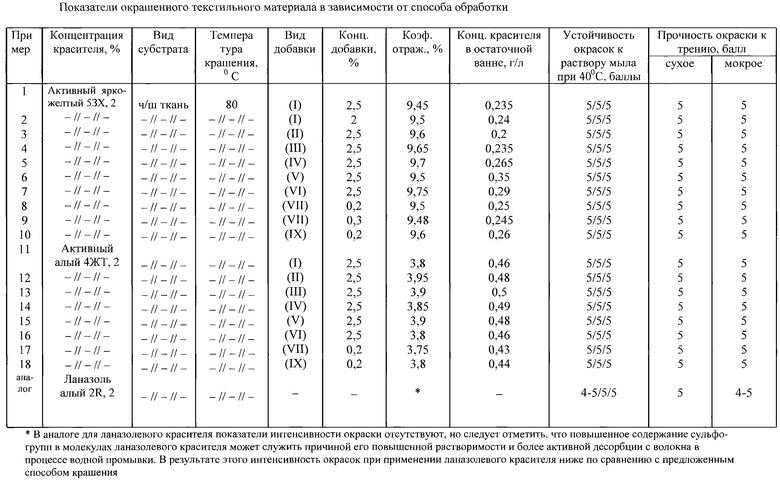

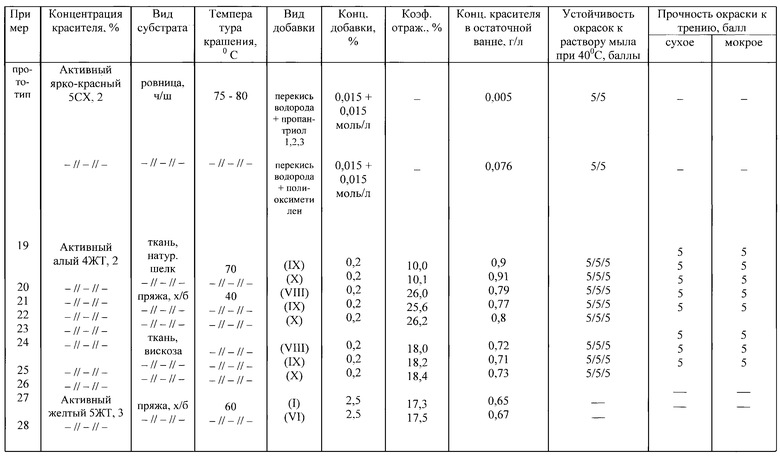

В примере 1 проведено крашение чистошерстяного текстильного материала с предварительной обработкой его ε-аминокапроновой кислотой (I), которое осуществляется на лабораторном аппарате фирмы “Хисака” при модуле ванны 1:75. По примеру 1 показатели окрашенного волокнистого материала красителем активным ярко-желтым 5ЗХ с аминокислотой (I) сведены в таблицу.

Образцы окрашенного волокнистого материала испытывались в соответствии с требованиями ГОСТ с определением следующих показателей:

Устойчивость окраски к стиркам (ГОСТ 9733.8-83);

Устойчивость окраски к трению (ГОСТ 9733.27-83).

Об интенсивности окрашивания судили по коэффициенту отражения, который определялся на лейкометре ф. К.Цейс (Германия).

Определение содержания красителя в остаточной ванне проводилось на фотоэлектрическом колориметре КФК-2 при λmax=440 нм путем измерения оптической плотности отработанных красильных растворов.

Пример 2.

1. Чистошерстяную ткань обрабатывают в растворе, содержащем, % от массы волокна: поверхностно-активное вещество (ПАВ)

неионогенного характера 0,5

глауберова соль 10

уксусная кислота (30%-ная) 4

выравниватель А 2

ацетат или сульфат аммония 6

аминокислота-ε-аминокапроновая кислота (I) 2

Обработка 10 мин при 40°С

2. Введение раствора красителя активного ярко-желтого 5ЗХ 2

Крашение 10 мин

3. Нагрев до 80°С, 30 мин

4. Крашение при 80°С, 50 мин

5. Добавка 25%-ного водного раствора аммиака 1

6. Крашение при 80°С, 10 мин

7. Охлаждение и промывка 10 мин

Итого: 120 мин

Установлено, что повышение концентрации аминокислоты (I) при температуре крашения 75-80°С не способствует значительному увеличению интенсивности накрашивания и прочности окраски на волокне, а ее снижение влечет за собой уменьшение интенсивности окраски, увеличение концентрации красителя в остаточной ванне и снижение прочности окрасок.

На основании данных, приведенных в таблице, оптимальным условиям крашения соответствуют: температура 75-80°С, концентрация аминокислоты 2,5% от массы окрашиваемого материала.

В примере 3 текстильный материал обрабатывали аналогично примеру 1, но в качестве аминокислоты использовали 3-амино-1,2,4-триазол-5-карбоновую кислоту (II). Показатели окрашенного материала сведены в таблицу.

Пример 4.

Крашение чистошерстяной ткани осуществляли при использовании гистидина (III). Показатели окрашенной ткани по примеру 1 приведены в таблице.

Пример 5.

Ткань обрабатывали, как в примере 1, но в качестве аминокислоты использовали цистеин (IV). Показатели окрашенной ткани сведены в таблицу.

Пример 6.

Чистошерстяную ткань обрабатывали, как в примере 1, но в качестве органической азотсодержащей добавки использовали аминокислоту - метионин (V). Показатели окрашенной ткани приведены в таблице.

Пример 7.

Ткань обрабатывали, как в примере 1, но с использованием в качестве аминокислоты - лизина (VI), показатели окрашенной ткани отражены в таблице.

Пример 8.

1. Текстильный материал обрабатывают в растворе, содержащем, % от массы волокна:

поверхностно-активное вещество (ПАВ)

неионогенного характера 0,5

глауберова соль 10

уксусная кислота (30%-ная) 4

выравниватель А 2

ацетат или сульфат аммония 6

фермент - коллагеназа ЕС 3.4.24.3 (VII) 0,2

Обработка 10 мин при 40°C

2. Введение раствора красителя активного ярко-желтого 5ЗХ 2

Крашение 10 мин

3. Нагрев до 80°С, 30 мин

4. Крашение при 80°С, 50 мин

5. Добавка 25%-ного водного раствора аммиака 1

6. Крашение при 80°С, 10 мин

7. Охлаждение и промывка 10 мин

Итого: 120 мин

В примере 8 чистошерстяной текстильный материал обрабатывают ферментом класса гидролаз - коллагеназой ЕС 3.4.24.3 (VII) в концентрации 0,2% от массы волокнистого материала. Показатели окрашенного текстильного материала приведены в таблице.

Пример 9.

1. Чистошерстяной текстильный материал окрашивают в растворе, содержащем, % от массы волокна:

поверхностно-активное вещество (ПАВ)

неионогенного характера 0,5

глауберова соль 10

уксусная кислота (30%-ная) 4

выравниватель А 2

ацетат или сульфат аммония 6

фермент - коллагеназа ЕС 3.4.24.3 (VII) 0,3

Обработка 10 мин при 40°С

2. Введение раствора красителя активного ярко-желтого 5ЗХ 2

Крашение 10 мин

3. Нагрев до 80°С, 30 мин

4. Крашение при 80°С, 50 мин

5. Добавка 25%-ного водного раствора аммиака 1

6. Крашение при 80°С, 10 мин

7. Охлаждение и промывка 10 мин

Итого: 120 мин

Установлено, что повышение концентрации фермента (VII) при температуре крашения 75-80°С не способствует значительному увеличению интенсивности накрашивания и прочности окраски на волокне, а снижение его концентрации влечет за собой уменьшение интенсивности окраски, увеличение концентрации красителя в остаточной ванне и снижение прочности окрасок.

На основании полученных данных оптимальными условиями крашения являются: температура 75-80°С, концентрация фермента 0,2% от массы окрашиваемого материала.

Пример 10.

Чистошерстяную ткань окрашивали по примеру 8 с введением фермента - экостон L (IX). Результаты крашения приведены в таблице.

Пример 11.

1. Чистошерстяной текстильный материал обрабатывают в растворе, содержащем, % от массы волокна:

поверхностно-активное вещество (ПАВ)

неионогенного характера 0,5

глауберова соль 10

уксусная кислота (30%-ная) 4

аминокислота-ε-аминокапроновая кислота (I) 2,5

Обработка 10 мин при 40°С

2. Введение раствора красителя активного алого 4ЖТ 2

Крашение 10 мин

3. Нагрев до 80°С, 30 мин

4. Крашение при 80°С, 60 мин

5. Охлаждение и промывка 10 мин

Итого: 120 мин

В примере 11 проведено крашение чистошерстяного текстильного материала активным красителем винилсульфонового типа. Показатели окрашенного волокнистого материала по примеру 11 сведены в таблицу.

Пример 12.

В данном примере крашение чистошерстяной ткани проводили по примеру 11 при использовании 3-амино-1,2,4-триазол-5-карбоновой кислоты (II). Показатели окрашенной ткани приведены в таблице.

Пример 13.

Чистошерстяную ткань окрашивали по рецепту, описанному в примере 11 с использованием в качестве аминокислоты - гистидина (III). Показатели окрашенной ткани приведены в таблице.

Пример 14.

Чистошерстяную ткань окрашивали, как в примере 11, но в качестве интенсифицирующего вещества использовали аминокислоту - цистеин (IV). Показатели окрашенной ткани отражены в таблице.

В примере 15 проведен процесс крашения чистошерстяной ткани красителем активным алым 4ЖТ с аминокислотой - метионин (V) при оптимальных условиях крашения. Показатели окрашенной ткани по примеру 11 приведены в таблице.

Пример 16.

Ткань окрашивали по примеру 11, но в качестве органической азотсодержащей добавки была использована аминокислота - лизин (VI). Показатели окрашенных образцов приведены в таблице.

Пример 17.

1. Чистошерстяной текстильный материал обрабатывают в растворе, содержащем, % от массы волокна:

поверхностно-активное вещество (ПАВ)

неионогенного характера 0,5

глауберова соль 10

уксусная кислота (30%-ная) 4

фермент - коллагеназа ЕС 3.4.24.3 (VII) 0,2

Обработка 10 мин при 40°С

2. Введение раствора красителя активного алого 4ЖТ 2

Крашение 10 мин

3. Нагрев до 80°С, 30 мин

4. Крашение при 80°С, 60 мин

5. Охлаждение и промывка 10 мин

Итого: 120 мин

В примере 18 осуществляли крашение чистошерстяного текстильного материала с использованием в качестве интенсификатора процесса крашения - фермент протеолитического типа - экостон L (IX). Результаты крашения по примеру 17 приведены в таблице.

В примере 19 проведено крашение натурального шелка красителем активным алым 4ЖТ с введением в красильную ванну фермента - экостон L (IX).

1. Введение раствора глауберовой соли, г/л 10

2. Введение фермента - экостон L (IX) 0,2

3. Обработка 10 мин

4. Введение раствора красителя активного

алого 4ЖТ, % от массы волокнистого материала 2

5. Нагрев до 70°С, 20 мин

6. Введение глауберовой соли, (порциями, в течение 30 мин), г/л 20

7. Введение кальцинированной соды, (порциями, в течение 30 мин), г/л 2

8. Крашение 30 мин

9. Охлаждение и промывка, 10 мин

Итого: 130 мин.

Пример 20.

Осуществляли крашение натурального шелка по примеру 19, но с введением фермента класса окстдеруктаз - пероксидазы ЕС 1.11.1.3 (X). Результаты приведены в таблице.

Пример 21.

Проведено крашение хлопчатобумажной пряжи с введением фермента 1,4-бета-D-глюкан-глюканогидролаза (VIII).

1. Поверхностно-активное вещество (ПАВ)

неионогенного характера, г/л 3

2. Фермент - 1,4-бета-D-глюкан-глюканогидролаза ЕС 3.2.1.4 (VIII) 0,2

3. Обработка 10 мин при 40°С

4. Введение раствора красителя

активного алого 4ЖТ, % от веса материала 2

5. Крашение 10 мин при 40°С

6. Введение раствора поваренной соли, г/л 50

7. Крашение 30 мин при 40°С

8. Введение 32,5%-ного раствора едкого натра, мл/л 1,5

9. Введение кальцинированной соды, г/л 5

10. Крашение 60 мин

11. Охлаждение и промывка, 10 мин

Итого: 120 мин.

В примере 22 проведен процесс крашения хлопчатобумажной пряжи с использованием в качестве органической азотсодержащей добавки - фермента экостон L (IX). Результаты крашения по примеру 21 приведены в таблице.

Пример 23.

Осуществлен процесс крашения хлопчатобумажной пряжи, как в примере 21, но с введением фермента класса оксидеруктаз - пероксидазы ЕС 1.11.1.3 (X). Показатели окрашенного текстильного материала приведены в таблице.

Пример 24.

Осуществляли крашение вискозной ткани красителем активным алым 4ЖТ, по примеру 21 с добавлением в качестве органической азотсодержащей добавки - 1,4-бета-D-глюкан-глюканогидролаза ЕС 3.2.1.4 (VIII). Показатели сведены в таблицу.

Пример 25.

Вискозную ткань окрашивали по примеру 21 с введением фермента - экостон L (IX). Результаты крашения приведены в таблице.

Пример 26.

В данном примере крашение вискозной ткани проводили по примеру 21 при использовании фермента - пероксидазы ЕС 1.11.1.3 (X). Показатели окрашенной ткани приведены в таблице.

Пример 27.

Проведено крашение хлопчатобумажной пряжи из красильной ванны следующего состава:

1. Поверхностно-активное вещество (ПАВ)

неионогенного характера, г/л 3

2. Аминокислота-ε-аминокапроновая кислота (I) 2,5

3. Обработка 10 мин при 40°С

4. Введение раствора красителя

активного желтого 5ЖТ, % от веса материала 3

5. Крашение 10 мин при 40°С

6. Введение раствора поваренной соли, г/л 50

7. Крашение 30 мин при 60°С

8. Введение 32,5%-ного раствора едкого натра, мл/л 1,5

9. Введение кальцинированной соды г/л 5

10. Крашение 60 мин

11. Охлаждение и промывка, 10 мин

Итого: 120 мин.

Пример 28.

Хлопчатобумажную пряжу окрашивали по примеру 27 с введением в качестве интенсификатора процесса крашения аминокислоты - лизина (VI). Результаты приведены в таблице.

На основании вышеизложенного и данных таблицы можно сделать вывод, что введение в красильную ванну 0,2-2,5% от массы волокнистого материала одной из исследуемых органической азотсодержащей добавки способствует проводить процесс крашения текстильных материалов преимущественно из шерстяного волокна активными красителями при пониженных температурах (75-80°С) в течение 120-130 минут.

В результате предложенного способа крашения наблюдается повышение интенсивности окраски, получаемой на текстильном материале, что способствует экономии красителя.

Используемые органические азотсодержащие добавки легко биологически разрушаются и эффективны в малых концентрациях, это свидетельствует о том, что предлагаемый способ крашения является экологически чистым процессом и экономически целесообразным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРАШЕНИЯ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2211265C2 |

| СПОСОБ КОЛОРИРОВАНИЯ ШЕРСТЯНОЙ ТКАНИ РАСТИТЕЛЬНЫМ КРАСИТЕЛЕМ КОРЫ МУШМУЛЫ СВЧ ОБРАБОТКОЙ | 2014 |

|

RU2586137C2 |

| СПОСОБ ПРОТРАВНОГО КРАШЕНИЯ ШЕРСТЯНОЙ ТКАНИ РАСТИТЕЛЬНЫМ КРАСИТЕЛЕМ ЧЕРТОПОЛОХА ПОНИКАЮЩЕГО | 2012 |

|

RU2493306C1 |

| СПОСОБ ОБРАБОТКИ ШЕРСТЯНОГО МАТЕРИАЛА ГИДРОЛИТИЧЕСКИМ ФЕРМЕНТНЫМ ПРЕПАРАТОМ ПРИ КРАШЕНИИ | 2001 |

|

RU2218457C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТНО-АКТИВНОГО | 1973 |

|

SU405939A1 |

| СПОСОБ КРАШЕНИЯ ШЕРСТЯНЫХ МАТЕРИАЛОВ ХРОМОВЫМИ КРАСИТЕЛЯМИ | 2004 |

|

RU2268954C1 |

| Активные азокрасители с фунгицидными свойствами | 1979 |

|

SU910703A1 |

| ТЕХНОЛОГИЯ КРАШЕНИЯ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ ИЗ НАТУРАЛЬНЫХ ВОЛОКОН ПРИРОДНЫМИ КРАСИТЕЛЯМИ БЕСПРОТРАВНЫМ БИОХИМИЧЕСКИМ СПОСОБОМ | 2017 |

|

RU2677619C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУЦВЕТНОГО РИСУНКА НА ТЕКСТИЛЬНЫХ МАТЕРИАЛАХ ИЗ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 1991 |

|

RU2029809C1 |

| Способ крашения текстильного материала | 1982 |

|

SU1130632A1 |

Изобретение относится к красильно-отделочному производству, а именно к способам крашения текстильных материалов, преимущественно из шерстяного волокна, активными красителями. Описывается низкотемпературное крашение активными красителями текстильных материалов, преимущественно из шерстяных волокон, при котором осуществляют предварительную обработку текстильного материала органической азотсодержащей добавкой, выбранной из группы, включающей аминокислоту или азотсодержащий фермент, или фермент класса оксидеруктаз-пероксидазу ЕС 1.11.1.3 в концентрации 0,2-2,5% от массы окрашиваемого материала, и крашение ведут в течение 120-130 минут. Предложенные добавки, которые интенсифицируют процесс крашения не токсичны, экологически безопасны, эффективны в малых концентрациях, что определяет их эффективность с точки зрения охраны труда и экономики. Техническим результатом предложенного способа является повышение технологичности процесса низкотемпературного крашения за счет использования органических азотсодержащих добавок и повышения интенсивности окрасок текстильных материалов, состоящих из белковых, а также целлюлозных волокон. 10 з.п. ф-лы, 1 табл.

| RU 2001120438 A1, 20.06.2003 | |||

| RU 2002874 C1, 15.11.1993 | |||

| RU 2000126910 A1, 27.03.2003 | |||

| П-замещенные фениловые эфиры 5-алкоксипиколиновой и 6-алкоксиникотиновой кислот в качестве нематических жидких кристаллов | 1977 |

|

SU681056A1 |

Авторы

Даты

2005-01-20—Публикация

2003-06-27—Подача