Изобретение относится к фильтр-прессу для фильтрования суспензий, при котором несколько фильтрующих плит установлены с возможностью сдвига параллельно по отношению друг к другу и которые при фильтровании могут быть спрессованы в один пакет.

Фильтр-пресс с такого рода фильтрующими плитами известен, например, из ЕР 0540705 В1. Заполняющие элементы выполнены в виде стержнеобразных трубчатых тел, которые вложены с уплотнением в выемку в уплотнительной кромке в виде желобка по стороне кромки, проходящей в направлении уплотнительной кромки. Между выемкой и фильтровальной камерой проходит уплотнительная кромка, в которой поперечно к ее протяженности предусмотрены поперечные отверстия, которые совпадают с отверстиями для выхода суспензии из трубчатых тел. Таким образом осуществляют связь потока между трубчатым телом и фильтровальной камерой.

Такого рода заполняющие элементы имеют преимущество особенно тогда, когда используют бесконечную фильтровальную полосу, проходящую зигзагообразно между фильтровальными камерами. Однако недостатки такой конструкции состоят в том, что заполняющие элементы проходят через уплотнительную кромку фильтровальных камер и поэтому, особенно при высоких давлениях, при определенных обстоятельствах возникают проблемы с уплотнениями. Кроме того, вне пакета фильтрующих плит необходим отдельный трубопровод для подачи суспензии, а также необходимо много соединительных трубопроводов между подающим трубопроводом и заполняющими элементами. Наконец, нужно принять еще особые меры по закреплению заполняющих элементов, которые находятся примерно посередине в промежуточном пространстве между фильтрующими плитами в том случае, когда фильтрующие плиты удалены друг от друга на расстояние, необходимое для опорожнения.

Альтернативный способ подачи суспензии состоит в так называемом центральном притоке суспензии, при котором приток находится в середине внутри поверхности плиты и образуется проходными отверстиями в количестве, соответствующем числу фильтрующих плит. В положении фильтрования проходные отверстия пакета фильтрующих плит объединены в центральный канал для подачи, уплотненный в местах соединения, через который суспензия может поступать в отдельные фильтровальные камеры.

Недостатком этой конструкции является то, что действующая фильтровальная поверхность и объем камеры уменьшены за счет проходных отверстий в фильтрующих плитах и что при деформации фильтрующих плит в ходе неодинакового переноса давления сечения отверстий для подачи в отдельных камерах могут изменяться, что приводит к еще большим различиям в давлении, оказываемом на соседние камеры.

Также общеизвестен другой тип подачи суспензии, так называемая угловая подача. В угловых областях фильтровальных камер при этом предусмотрены взаимно блуждающие проходные отверстия, которые в сжатом состоянии пакета образуют проходящий близко к углу внутри уплотнительной кромки фильтрующей плиты канал для суспензии. Предпочтительным по сравнению с центральной подачей суспензии при этом является то, что на движение мембраны не оказывает влияние ни опорный кулачок, ни центральное зажимание мембраны в области подачи. Кроме того, поперечное сечение отверстия для подачи суспензии не меняется при деформации плит, что обуславливает более равномерное заполнение и более равномерное распределение давления по сравнению с центральной подачей.

К недостаткам угловой подачи относится то, что фильтровальные ткани должны быть закреплены на фильтрующей плите в области подачи с помощью, например, закручиваемых клеммных колец. Это приводит к большему объему работ при замене фильтровальных тканей. Кроме того, такое закрепление фильтровальной ткани на фильтрующей плите исключает возможность очистки фильтровальной ткани с помощью перемещающейся пары валиков, между которыми S-образно проходит фильтровальная ткань. Такая возможность отделения отфильтрованного осадка известна из заявок на патенты DE 19546701 А1 и DE 19745289 С1.

Задача изобретения состоит в том, чтобы предложить фильтрующую плиту, у которой заполняющий элемент не проходит через чувствительную область уплотнительного буртика, установлен вне самой поверхности фильтра и создает возможность без клеммных колец создать уплотнение с помощью свободно прилегающей к фильтрующей плите фильтровальной ткани, прижимаемой при спрессованном состоянии пакета. При этом исключены подающие трубопроводы, находящиеся вне фильтрующих плит, и исходящие из них соединительные трубопроводы.

Эту задачу решают, согласно изобретению, тем, что у фильтрующей плиты фильтр-пресса вышеописанного вида заполняющий элемент расположен на насадке, установленной вне поверхности плиты, и окружен уплотнительным буртиком, охватывающим фильтрующие плиты, и выполнен с возможностью соединения с одной фильтрующей плитой, причем при фильтровании заполняющие элементы образуют канал для подачи суспензии, проходящий через весь пакет фильтрующих плит, и с уплотнением зажаты между двумя смежными фильтрующими плитами.

Выполнение заполняющих элементов, согласно изобретению, создает предпосылки для, по возможности, высокой производительности фильтрования, так как собственно фильтровальная поверхность свободна от всяких устройств для подачи суспензии. В связи с тем, что заполняющие элементы полностью окружены уплотнительным буртиком, не следует опасаться нарушений уплотнений и при высоких давлениях. Так как заполняющие элементы образуют совместно приточный канал, находящийся внутри пакета плит, отпадает необходимость в отдельных подающих трубопроводах, которые расположены вне пакета плит параллельно ему, а также в соединительных трубопроводах, исходящих из них к каждой фильтровальной камере. Фильтр-прессы, в которых применяют фильтрующие плиты, согласно изобретению, более дешевы при производстве и, кроме того, не требуют большого ухода и их износ невелик.

Заполняющие элементы, согласно изобретению, аналогично с используемыми при угловом заполнении, благодаря постоянному поперечному сечению подачи способствуют равномерной передаче давления по всем фильтровальным камерам, а значит уменьшают опасность сильного изгибания поверхности фильтрующих плит.

Наряду с этим, как минимум, одна незакрепленная на фильтрующей плите фильтровальная ткань с уплотнением зажата между фильтрующей плитой и заполняющим элементом, так что при разведении смежных фильтрующих плит на расстояние, необходимое для опорожнения, через устройство для отделения отфильтрованного осадка, оснащенное парой валиков, можно пропустить всю фильтровальную поверхность для полного отделения отфильтрованного осадка.

Поскольку пакет фильтрующих плит состоит попеременно из так называемых мембранных плит с одной мембраной на каждой стороне и из так называемых камерных плит, не имеющих мембраны, то предпочтительно на мембранных плитах на противолежащих сторонах находится по одному заполняющему элементу, который каждый раз пропущен с уплотнением через фильтровальную ткань со стороны мембранной плиты.

В соответствии с конструкцией фильтр-пресса предусмотрено то, что заполняющий элемент состоит из центральной части цилиндрической формы, образующей канал для подачи, и фланцевой части, которая расположена под прямым углом к продольной оси центральной части и имеет каналы, лучеобразно расходящиеся от приточного канала для подачи и входящие в фильтровальную камеру.

Имеется возможность того, что фланцевая часть, по крайней мере, частично входит в выемку как в фильтрующей плите, с которой она связана, так и в выемку в противолежащей фильтрующей плите.

Если фланцевая часть по всей толщине утоплена в камерной плите, то это приводит к существенному упрощению изготовления мембраны.

Дальнейшее развитие изобретения состоит в том, что приемное отверстие для установки заполняющего элемента в фильтровальной плите выполнено с желобком, который совпадает по периметру с желобком заполняющего элемента, причем в один из желобков вставлено уплотнительное кольцо, которое своей выступающей частью занимает пространство другого желобка при их состыковке.

При такого рода выполнении изобретения уплотнительное кольцо имеют двойную функцию, при которой оно, во-первых, препятствует выходу суспензии в области за фильтровальной тканью мембранной плиты и, во-вторых, обеспечивает состыковку заполняющего элемента с фильтрующей плитой, причем это соединение можно разъединить, не прибегая к услугам инструментов, в связи с эластичностью предпочтительно резиноподобных уплотнительных колец (защелкиваемое соединение). По сравнению с закручиваемыми клеммными кольцами для фильтровальных тканей, в этом случае при замене удается существенно экономить время.

Кроме того, отпадает необходимость применения для химической устойчивости особых материалов для резьбового соединения.

Если обращенная к фильтровальной камере торцевая сторона фланцевой части наклонена так, что на нее постоянно опирается мембрана в набухшем состоянии, то исключается перенапряжение материала мембраны, которое имеет место в случае прерывистых переходов с острыми кромками.

Кроме того, в фильтрующей плите, с которой не связан заполняющий элемент, предусмотрен паз, окружающий проходное отверстие, в который помещено уплотнительное кольцо, к которому прижата фланцевая часть в положении фильтрования.

С помощью уплотнительного кольца такого рода создается и уплотнение фильтровальной ткани, которая незакрепленно прилегает к камерной плите и обращенной к ней поверхности заполняющего элемента. Это препятствует попаданию суспензии из приточного канала в область между фильтровальной тканью и камерной плитой.

Дальнейшее выполнение изобретения состоит в том, что центральная часть заполняющего элемента находится вне мембраны, и у фильтрующей плиты вокруг ее проходного отверстия предусмотрена манжета, которая в положении фильтрования пакета плит эластично сжата фланцевой частью заполняющего элемента.

Так как при этой конструкции можно пренебречь прониканием мембраны в центральную часть заполняющие элемента, то мембрану можно делать проще и поэтому дешевле. Предпочтительно резиновая манжета, эластично сжатая, обеспечивает надежную опору заполняющего элемента в положении фильтрования.

Наконец, также предлагается, чтобы уплотнительное утолщение мембраны в положении фильтрования пакета плит также было эластично сжато фланцевой частью заполняющего элемента. Этим достигают надежного уплотнения между мембраной и основным телом плиты.

Далее изобретение более подробно поясняется на примерах выполнения фильтрующей плиты, согласно изобретению. Чертежи показывают:

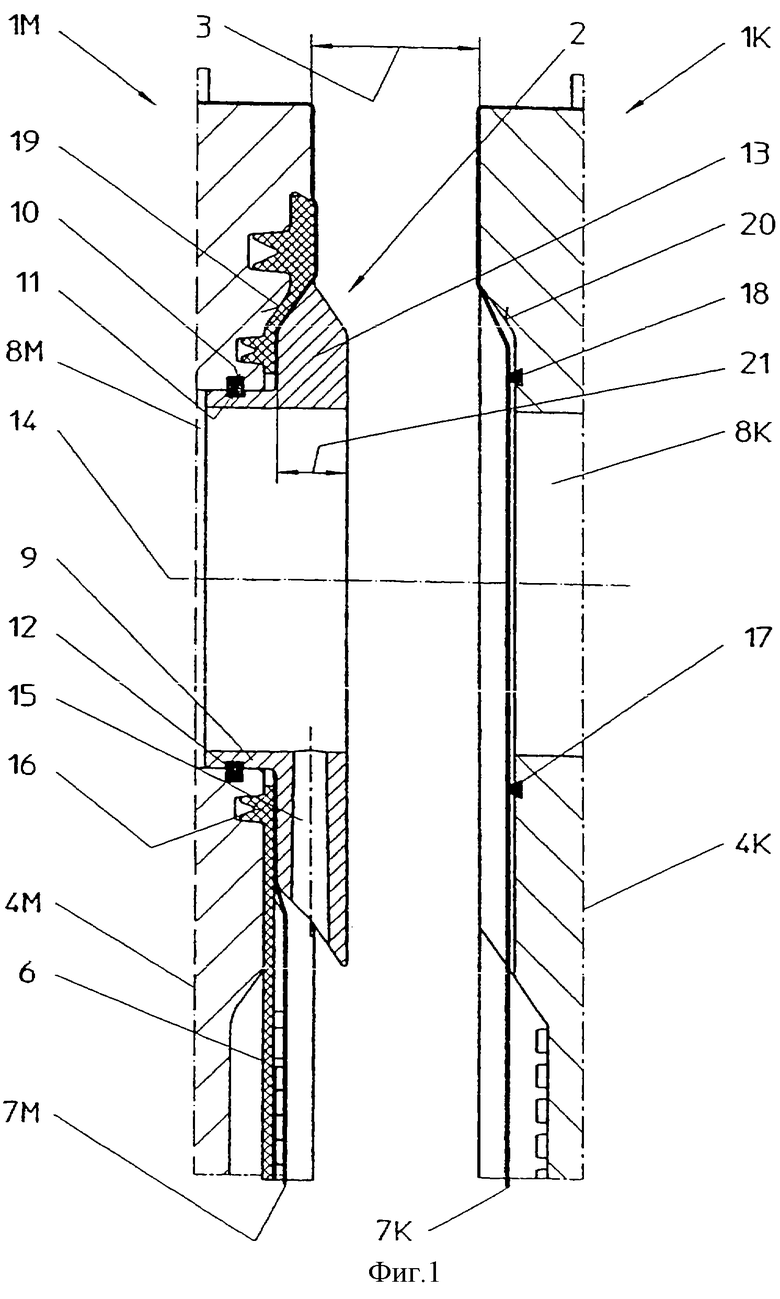

фиг.1 - правая половина первой формы выполнения мембранной плиты с установленным заполняющим элементом, а также находящаяся на расстоянии от нее левая половина камерной плиты, каждая в продольном разрезе верхних частей плиты;

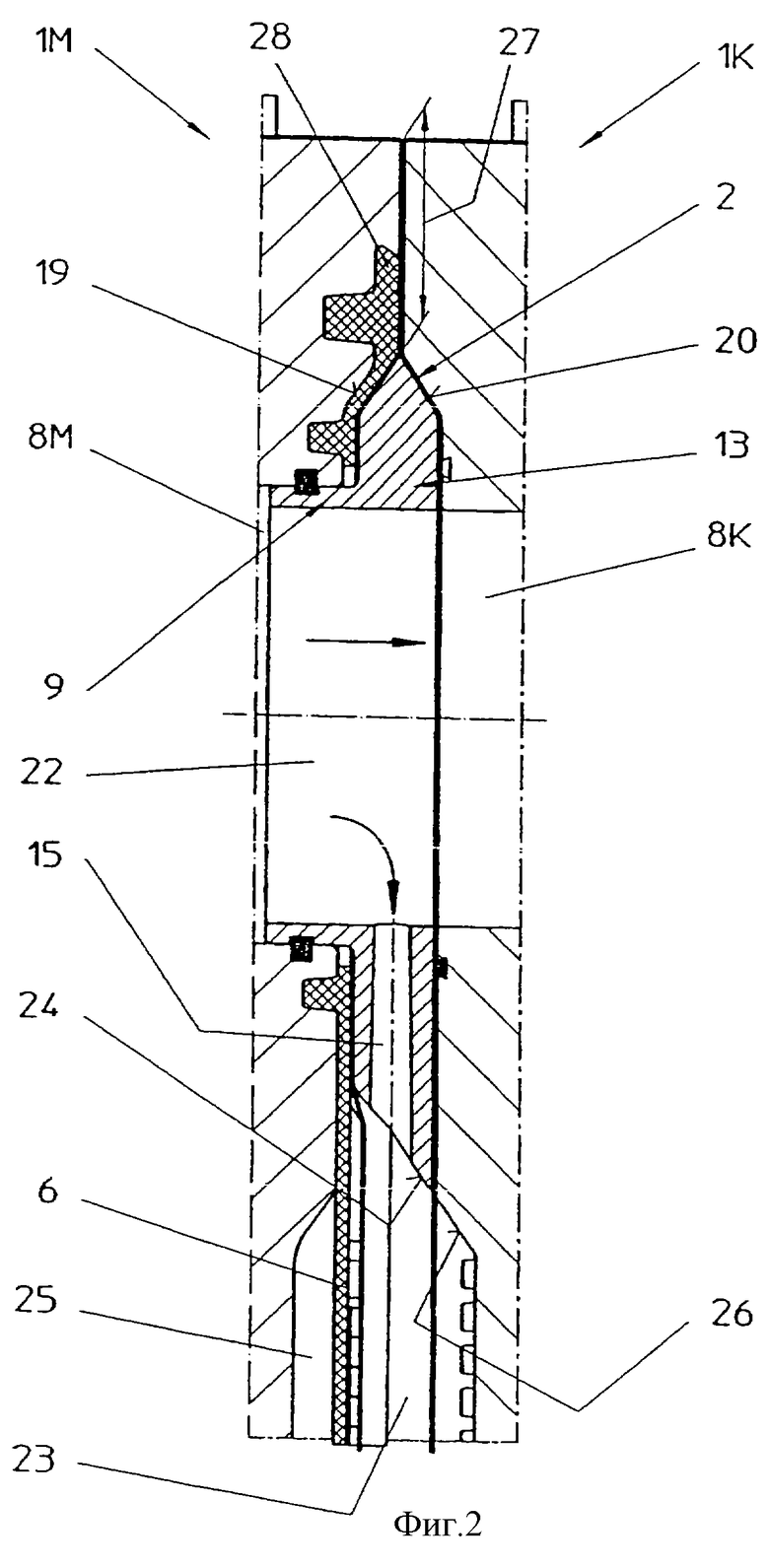

фиг.2 - то же, что и на фиг.1, однако в прижатом друг к другу положении обеих фильтрующих плит;

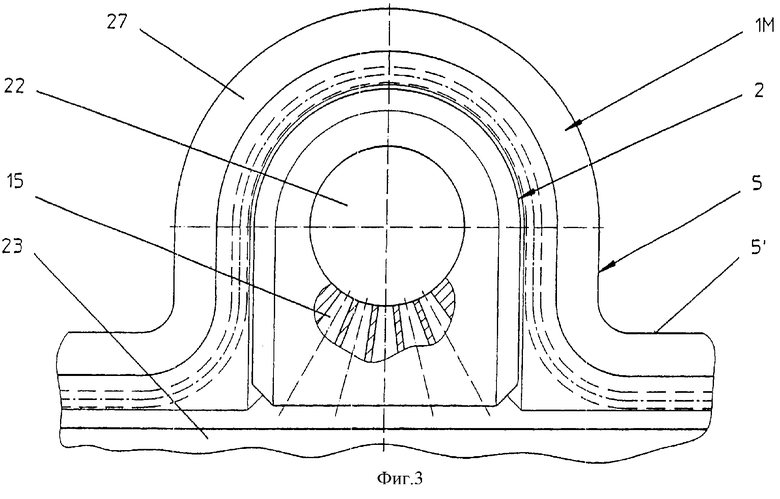

фиг.3 - разрез вида спереди мембранной плиты с установленным заполняющим элементом;

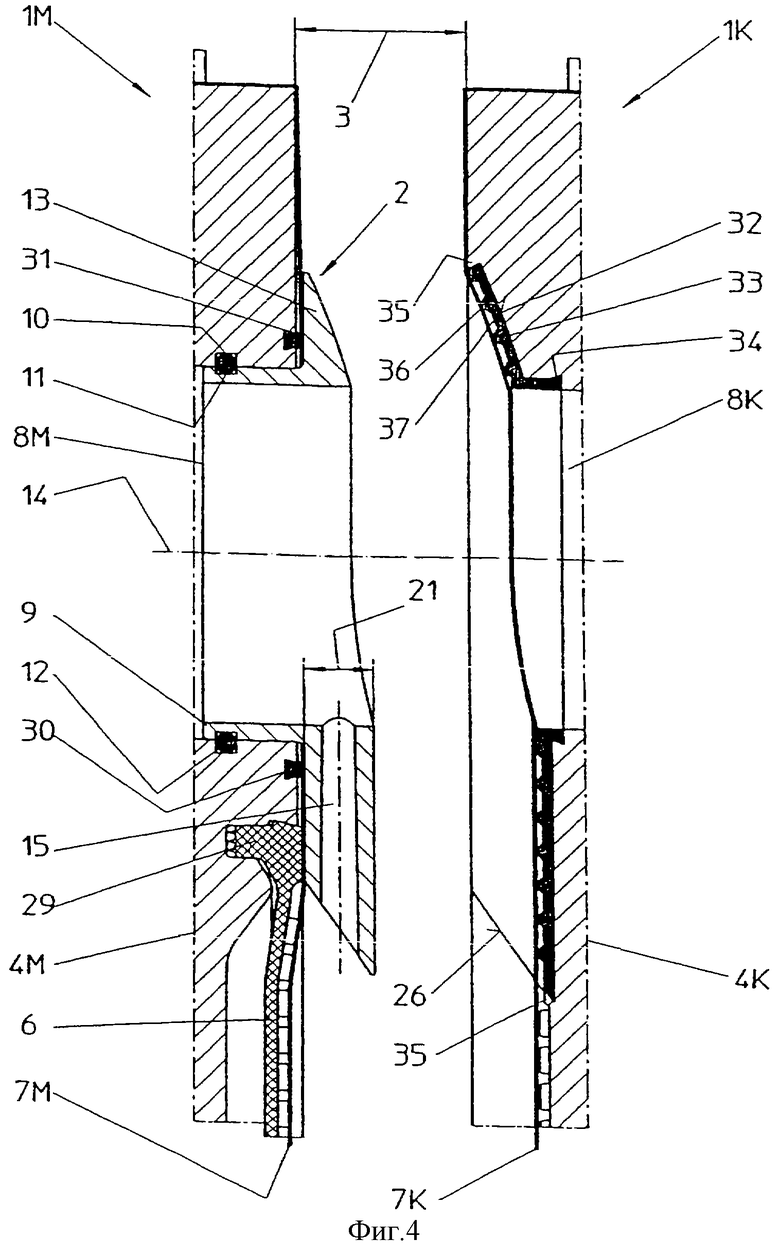

фиг.4 - то же, что и на фиг.1, однако с альтернативным установленным заполняющим элементом;

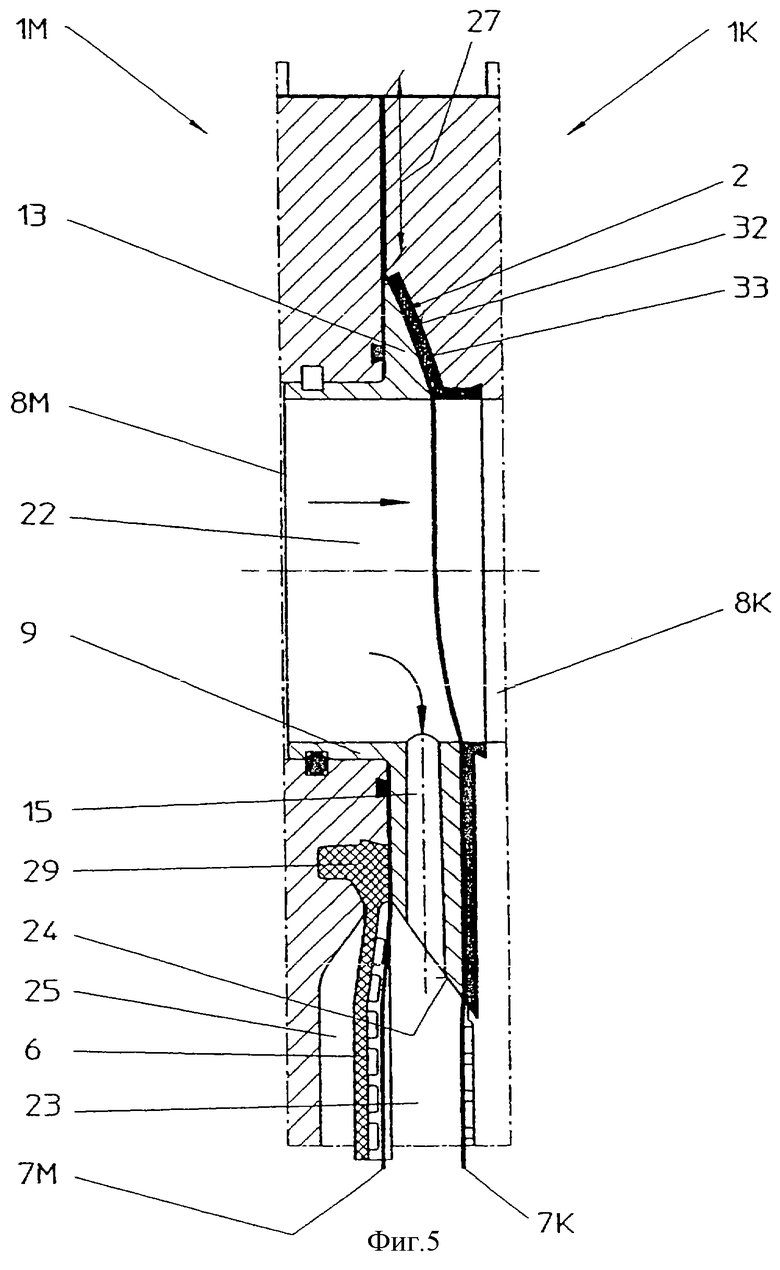

фиг.5 - то же, что на фиг.4, однако в прижатом друг к другу положении обеих фильтрующих плит;

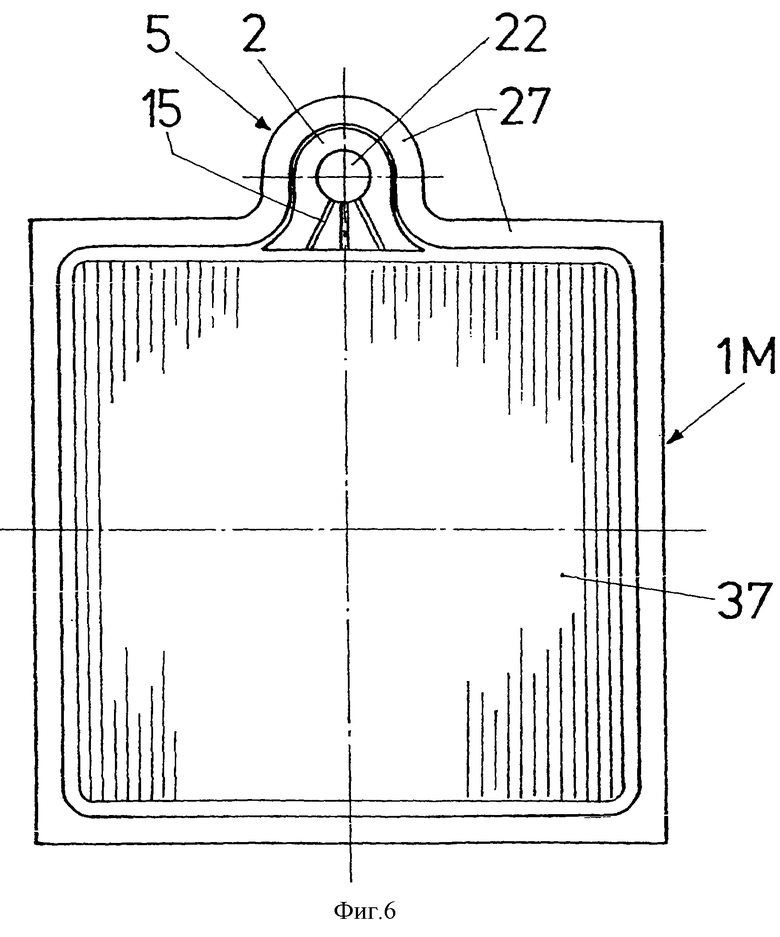

фиг.6 - вид спереди мембранной плиты.

На фиг.1 в левой части фигуры показан продольный разрез правой половины фильтрующей плиты, выполненной в виде мембранной плиты 1М, в области установленного в нее заполняющего элемента. На правой части фигуры фиг.1 показана камерная плита 1К, удаленная от мембранной плиты 1М на расстояние 3, необходимое для опорожнения, и причем ее левая половина. Как мембранная плита 1М, так и камерная плита 1К построены симметрично по отношению к их плоскостям симметрии 4М и 4К. Для простоты противоположные и идентично построенные половины обоих представленных фрагментов фильтрующих плит не приведены. Кроме того, продольные разрезы, согласно фиг.1, показывают только верхние части вертикально расположенных фильтрующих плит 1М и 1К, причем в зоне насадки 5, которая расположена над кромкой 5', которая ограничивает сверху в существенной мере прямоугольную фильтровальную поверхность фильтрующей плиты 1М.

В одном из фильтр-прессов, не показанном полностью, несколько фильтрующих плит 1М и 1К, перемещаемых параллельно друг другу, установлены одна за другой в виде пакета, причем за каждой мембранной плитой 1М, имеющей на каждой стороне мембрану 6 и фильтровальную ткань 7М, попеременно следует камерная плита 1К, имеющая по обеим сторонам только фильтровальную ткань 7К (и никакой мембраны).

В приемное отверстие 8М в мембранной плите 1М вставлена центральная часть 9, имеющая цилиндрическую форму, заполняющего элемента 2. Для состыковки заполняющего элемента 2 и мембранной плиты 1М обе вышеназванные детали имеют совпадающие по периметру желобки 10 и 11, причем в более глубокий желобок 10 в мембранной плите 1М перед монтажом заполняющего элемента 2 вставляют уплотнительное эластичное резиновое кольцо 12, которое своей выступающей частью занимает пространство другого более мелкого желобка 11 в заполняющем элементе 2.

Заполняющий элемент 2, кроме того, имеет фланцевую часть 13, расположенную под прямым углом к продольной оси центральной части 9, в которой предусмотрено несколько каналов 15, расходящихся лучеобразно от продольной оси 14 центральной части 9.

С помощью фланцевой части 13 закрепляется на мембранной плите 1М фильтровальная ткань 7М, имеющая вырез в области заполняющего элемента 2, а также мембрана 6, также имеющая подобный вырез. Вырез в мембране 6 окружен уплотнительным утолщением 16, которое входит в подходящий желобок.

В камерной плите 1К имеется паз 17, окружающий проходное отверстие 8К, в который вложено уплотнительное кольцо 18. На него опирается фильтровальная ткань 7К, у которой в области проходного отверстия 8К также имеется отверстие (диаметр его немного больше).

Как мембранная плита 1М, так и камерная плита в зоне вокруг приемного, соответственно, проходного отверстий 8М, 8К, имеют выемки 19, 20, которые предпочтительно имеют идентичную глубину и в сумме соответствуют толщине 21 фланцевой части 13.

Из фиг.2 видно, как фланцевая часть 13 заполняющего элемента 2 полностью вставлена в обе выемки 19 и 20, когда фильтрующие плиты 1М и 1К в показанном там положении фильтрования прижаты друг к другу, например, с помощью запирающего гидравлического устройства. Приемное отверстие 8М в мембранной плите 1М, коаксиально расположенное к проходному отверстию 8К в камерной плите 1К, образует вместе со вставленным в него заполняющим элементом 2, соответственно, с его центральной частью 9, приточный канал 22, от которого исходят ответвляющиеся каналы 15 и входят каждый в фильтровальную камеру 23, находящуюся между одной мембранной 1М и одной камерной 1 К плитами.

Как видно из фиг.2, нижняя торцевая сторона 24 фланцевой части 13 заполняющего элемента 2, направленная к фильтровальной камере 23, сконструирована наклонно так, что набухшая мембрана 6 при сдвиге вправо под давлением поступающего вещества в объем для такого вещества 25 опирается под острым углом постоянно и без изменений направления. Наклон торцевой стороны 24 соответствует наклону части поверхности 26 камерной плиты 1К.

Кроме того, из фиг.2 видно, что заполняющий элемент 2 полностью окружен уплотнительным бортиком 27, который находится на стороне мембранной плиты и который образуется эластичным резиновым утолщением 28 мембраны 6, выступающим над плоскостью плиты в положении опорожнения. Однако заполняющий элемент 2 полностью находится за пределами собственно фильтровальной поверхности, так что из-за этого не происходит существенной потери фильтровальной поверхности, чем достигается более высокая производительность фильтрования.

Из представленного на фиг.1 положения опорожнения смежных фильтрующих плит 1М и 1К видно, что фильтровальная ткань 7К фильтрующей плиты 1К лишь на верхней кромке плиты закреплена на камерной плите 1 К и, таким образом, как в области канала для суспензии, так и в области нижележащей фильтровальной поверхности может быть приподнята над фильтровальной поверхностью. Это создает возможность для устройства по отделению отфильтрованного осадка в виде пары валиков, между которыми S-образно пропущена фильтровальная ткань 7К, вертикально без проблем перемещающихся между смежными фильтрующими плитами 1М и 1К вплоть до области насадки 5, так что фильтровальная ткань 7К на всей фильтровальной поверхности под острым углом меняет направление, в результате чего достигается полное отделение отфильтрованного осадка. Фильтровальная ткань 7М мембранной плиты 1М не подвергается S-образному изменению направления с помощью такого рода пары валиков, так как опытным путем установлено, что отфильтрованный осадок прилипает почти исключительно к фильтровальной ткани 7К, относящейся к камерной плите 1К. Поэтому клеммное закрепление фильтровальной ткани 7М с помощью заполняющего элемента 2 не имеет последствий.

На фиг.4 показан другой пример формы выполнения, альтернативный предложенному на фиг.1-3.

У формы выполнения, представленной на фиг.4, с целью более простого и недорого способа получения мембрану 6 не выполняют охватывающей заполняющий элемент 2.

Наружный край мембраны 6, выполненный в виде уплотнительного утолщения 29, проходит ниже приемного отверстия 8М и входит в желобок, сделанный в основном теле плиты.

Вместо отсутствующего теперь уплотнительного утолщения 16 (фиг.1) уплотнение в том месте, где находится отверстие в фильтровальной ткани 7М, осуществляют охватывающим уплотнительным кольцом 30, которое вкладывается в прорезанный паз 31.

У камерной плиты 1К' в области приемного отверстия 8К предусмотрено корытообразное углубление, в которое вкладывается, совпадая по периметру, эластическая манжета 32 (предпочтительно из резины). Глубина углубления 32 рассчитана таким образом, чтобы фланцевая часть 13 толщиной 21 предпочтительно полностью вошла в камерную плиту 1К.

Фиксация манжеты 33 в камерной плите 1К' происходит в области проходного отверстия 8К с помощью охватывающего утолщения 34, как и на наружном крае, с помощью подреза сзади 35.

Сторона манжеты 33, обращенная к заполняющему элементу 2, оснащена призмообразными уплотнительными планками 36.

Высота уплотнительных планок 36 рассчитана так, что манжета 33 при сжимании пакета фильтрующих плит приводит к эластичному соединению заполняющего элемента 2 и при этом выравнивает имеющие место допуски при изготовлении в месте соединения.

Происходящая при этом деформация уплотнительной планки 36 компенсируется эластичным проникновением материала в боковом направлении в зоне более глубоко лежащих желобков 37.

Эта форма выполнения гарантирует как надежное уплотнение фильтровальной ткани 7К, так и эластичное опирание заполняющего элемента 2 в зоне соединения.

Из фиг.5 видно, как в случае второй формы выполнения фланцевая часть 13 заполняющего элемента 2 полностью входит в углубление 32 в камерной плите 1К, когда обе соседние фильтрующие плиты 1М и 1К в положении фильтрования, представленном там, прижаты друг к другу.

Кроме того, видно, что уплотнительные планки 36 манжеты 33 почти полностью деформированы и в этом положении вызывают эластичное предварительное прижимание заполняющего элемента 2.

Из фиг.5, кроме того, видно, что заполняющий элемент 2 и в этом примере выполнения полностью находится с внутренней стороны уплотнительного буртика 27.

Отсутствие в этой области утолщения 28 на мембране (фиг.2) со стороны мембранной плиты не оказывает отрицательного воздействия, так как фильтровальные ткани 7М и 7К, зажатые уплотнительным буртиком 27, выполняют достаточную функцию уплотнения к наружной стороне плиты.

Уплотнение объема 25 вещества со средствами давления в этом примере воплощения осуществляет выполненный в виде уплотнительного утолщения 29 наружный край, огибающий мембрану 6, который в не прижатом состоянии выступает над плоскостью плиты примерно на 1-3 мм.

Все другие характеристики первого примера воплощения, описанного в фиг.1-3, сохраняются и в альтернативной версии, согласно фиг.4 и фиг.5.

На фиг.6 показан вид спереди мембранной плиты 1М, которая, в отличие от представленной на фиг.3, представлена полностью. Показано, что заполняющий элемент 2 окружен уплотнительным буртиком 27 и находится за пределами собственно поверхности плиты 37, которая используется в качестве активной фильтровальной поверхности и на фиг.6 помечена вертикальными линиями.

Возможность для размещения заполняющего элемента 2 вне фильтровальной поверхности создает насадка 5, которая выступает в виде ушка над прямоугольной основной поверхностью плиты. Уплотнительный буртик плиты проходит и в области насадки 5 у внешней кромки мембранной плиты 1М и охватывает заполняющий элемент 2 сверху и сбоку. При закрытом пакете фильтрующих плит приемное и проходное отверстия 8М и 8К в фильтровальных плитах 1М и 1К образуют замкнутый приточный канал 22, из которого с помощью заполняющих элементов 2 через каналы 15 отдельные фильтровальные камеры 23 могут заполняться суспензией. Как сказано выше, пакет фильтрующих плит состоит из попеременно следующих друг за другом мембранных плит 1М и камерных плит 1К.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР-ПРЕСС | 2000 |

|

RU2245736C2 |

| Фильтровальная плита для фильтр-пресса | 2018 |

|

RU2686905C1 |

| Камерный фильтр-пресс | 1979 |

|

SU871809A2 |

| КАМЕРНАЯ ПЛИТА И СПОСОБ ВЫЯВЛЕНИЯ ПРОТЕЧКИ МЕМБРАНЫ | 2012 |

|

RU2565707C1 |

| Камерная плита для фильтр-пресса | 1983 |

|

SU1156715A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РАБОТОЙ ФИЛЬТР-ПРЕССА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2531747C2 |

| Фильтрующая плита для камерных фильтр-прессов | 1986 |

|

SU1819657A1 |

| Камерный фильтр-пресс | 1976 |

|

SU605352A2 |

| Фильтр-пресс | 1990 |

|

SU1699510A1 |

| Фильтр-пресс | 1988 |

|

SU1719020A1 |

Изобретение предназначено для фильтрования суспензий. Фильтр-пресс включает много фильтрующих плит, установленных параллельно с возможностью перемещения их по отношению друг к другу, которые в положении фильтрования могут быть сжаты в пакет, у которого между каждыми двумя фильтрующими плитами имеется фильтровальная камера с, как минимум, одной фильтровальной тканью. Соседние фильтрующие плиты в положении опорожнения могут быть удалены друг от друга на расстояние, необходимое для опорожнения, для отделения отфильтрованного осадка, прилипшего к фильтровальной ткани. Каждая фильтровальная камера оснащена, как минимум, одним заполняющим элементом для подачи суспензии в фильтровальную камеру. Заполняющий элемент расположен на насадке, которая находится вне поверхности плиты и закреплена внутри уплотнительного буртика, проходящего вокруг фильтрующих плит. В положении фильтрования заполняющие элементы образуют канал для подачи суспензии, проходящий через весь пакет фильтрующих плит, и с уплотнением зажаты между соседними плитами. В предлагаемом фильтре обеспечена высокая степень уплотнений, а производительность фильтрования не зависит от подачи. 9 з.п. ф-лы, 6 ил.

| Гильотинные ножницы для резки листового материала | 1973 |

|

SU540705A1 |

| Фильтрпресс | 1972 |

|

SU483989A1 |

| Камерная плита для фильтр-пресса | 1983 |

|

SU1156715A1 |

Авторы

Даты

2005-10-20—Публикация

2000-11-08—Подача