ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится, в общем, к устройству вращения в условиях микрогравитации и, в частности, к системе, которая позволяет контролировать вибрацию, вызванную несбалансированностью веса физических тел, таких как экспериментальные объекты, помещенные в коробки устройства вращения, предназначенного для выполнения экспериментов в космическом пространстве, а также позволяет измерять массу тел на основании несбалансированности веса, вызывающего вибрацию, в устройстве вращения, работающем в условиях микрогравитации.

УРОВЕНЬ ТЕХНИКИ

На фиг.29 схематично изображен вид сверху устройства вращения, которое в настоящее время используют в космическом пространстве. Как показано на фиг.29, на узле 260 вращения, таком как двигатель, установлено четыре элемента 261, 262, 263, 264 держателей, проходящих радиально. На соответствующих концах элементов 261-264 держателей установлены экспериментальные коробки 270, 271, 272, 273, в которых размещены экспериментальные объекты, такие как растения. В условиях микрогравитации привод такого устройства вращения осуществляется с помощью узла 260 вращения так, что оно вращается с малой скоростью, составляющей приблизительно 1 об/сек, и в ходе вращения на объектах, помещенных в экспериментальных коробках 270-273, выполняют эксперименты.

В указанном устройстве вращения экспериментальные коробки 270-273 установлены на концах элементов 261-264 держателей так, что конечные части их становятся большими по размеру. Кроме того, хотя само устройство вращения выполнено симметричным относительно оси вращения, в экспериментальных коробках 270-273 содержатся экспериментальные объекты различного рода, имеющие различные размеры, вследствие чего между ними возникает несбалансированность веса. В соответствии с этим при вращении возникают вибрации оси вращения, а также элементов 261-264 держателей и экспериментальных коробок 270-273, что приводит к перемещению экспериментальных объектов или оказывает плохое воздействие на них. Кроме того, вращение часто осуществляется так, что точный вес всего устройства вращения, включая экспериментальные устройства, неизвестен.

В устройстве вращения известного уровня техники, используемом в космическом пространстве, таком как описано выше, вибрации, возникающие при вращении, передаются на плечи или контейнеры, такие как коробки (ниже такие контейнеры называются "коробки"), составляющие ротатор, что оказывает на них отрицательное воздействие. Кроме того, через вращающийся вал вибрация распространяется на окружающую среду и оказывает влияние на окружающее космическое оборудование и на весь аппарат, а также на его управление. Такая вибрация может быть устранена с помощью конструктивных средств до такой степени, что она будет находиться в пределах устойчивого состояния, уровень которой известен заранее. Но если вибрация сопровождается произвольно возникающими изменениями, трудно предпринять меры противодействия ей и контроль за ней также будет ограничен. Таким образом, требуются определенные противомеры для этого явления.

Кроме того, существует несбалансированность массы экспериментальных объектов, расположенных в коробках, и вибрация возникает вследствие ускорений, создаваемых при вращении экспериментальных объектов, имеющих несбалансированность массы. Многие экспериментальные объекты, помещенные в коробки, представляют собой растения или животных, которые растут с изменением массы, что создает несбалансированность массы между каждой из коробок. С другой стороны, в космическом пространстве измерение веса экспериментальных объектов или измерение несбалансированности веса является трудноосуществимым по сравнению с измерением на Земле и в связи с этим требуется соответствующее средство. Если бы можно было легко измерять массу экспериментальных объектов или степень их несбалансированности в космическом пространстве, в условиях микрогравитации, можно было бы надежно обеспечить контроль вибраций, возникающих в устройстве вращения при его вращении.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, настоящее изобретение направлено на систему контроля вибрации устройства вращения в условиях микрогравитации, которая содержит систему измерения массы тела, которая позволяет легко измерять массу экспериментальных объектов, размещенных во вращающихся коробках, без необходимости извлекать экспериментальные объекты из коробок, чтобы таким образом заранее учитывать степень несбалансированности веса ротатора.

Кроме того, настоящее изобретение направлено на систему контроля вибрации вращающегося устройства в условиях микрогравитации, в которой для противодействия произвольным вибрациям, возникающим в устройстве вращения в космическом пространстве, установлен противовес и путем регулировки положения противовеса компенсируется степень несбалансированности устройства вращения, возникающая из-за различных размеров экспериментальных объектов, помещенных в коробки, а вибрация, возникающая из-за несбалансированности, активно или пассивно контролируется, чтобы таким образом снизить уровень произвольных вибраций.

Кроме того, настоящее изобретение направлено на систему контроля вибрации устройства вращения в условиях микрогравитации, в которой для противодействия произвольным вибрациям, возникающим в устройстве вращения, во вращающейся структуре держателя установлен подвижный противовес и при перемещении противовеса уровень произвольных вибраций может быть снижен.

Для достижения вышеуказанных целей согласно настоящему изобретению предложена система контроля вибрации устройства вращения в условиях микрогравитации, содержащая корпус, вал вращения, установленный внутри корпуса, оба конца которого установлены на подшипниках так, что он имеет возможность вращения с приводом от двигателя, множество плеч, проходящих радиально, одни концы которых закреплены на внешней окружности вала вращения, и ротатор, включающий множество коробок, установленных на других концах множества плеч, в которых размещены гравитационные или увеличивающие вес объекты, при этом вибрация, возникающая в ротаторе, контролируется с помощью подшипников.

Предпочтительно, система контроля вибрации позволяет измерять массу объекта благодаря тому, что в каждой из множества коробок она содержит множество боковых пластин, установленных, по существу, параллельно внутренним поверхностям боковых стенок коробки через пружинные элементы, датчик ускорения, установленный на каждой из множества боковых пластин, датчик расстояния, установленный на внутренней поверхности коробки, соответствующий боковой пластине и расположенный вблизи к ней, предназначенный для измерения расстояния до объекта, и вычислительный блок, в который поступают сигналы от датчика ускорения, когда объект сталкивается с боковой пластиной, сигналы смещения пружинных элементов в момент столкновения и сигналы датчиков расстояния, соответствующие исходному положению объекта перед столкновением и положению объекта в момент столкновения, и который вычисляет массу объекта на основании этих сигналов.

Целесообразно, чтобы система контроля вибрации позволяла измерять массу объекта благодаря тому, что она содержит в каждой из множества коробок множество боковых пластин, установлена, по существу, параллельно внутренним поверхностям боковых стенок коробки, при этом на каждой из боковых пластин установлены датчик давления, датчик смещения и датчик ускорения или блок датчиков, в котором скомбинированы эти датчики так, что они и вычислительный блок, в который поступают сигналы соответствующих датчиков или блока датчиков, соответствующие нагрузке, которую объект оказал на боковую пластину, и который вычисляет массу объекта на основании этих сигналов.

Желательно, чтобы система контроля за вибрацией устройства вращения в условиях микрогравитации включала дополнительно блок дисплея, который отображает результаты вычислений вычислительного блока.

Предпочтительно, чтобы в системе контроля вибрации устройства вращения в условиях микрогравитации, по меньшей мере, одна из множества коробок представляла собой кабину, лабораторию, контейнер, космическую фабрику и т.д., и система контроля вибрации позволяла измерять массу объекта, благодаря тому, что она содержит в каждой из коробок боковую пластину, закрепленную на внутренней поверхности одной боковой стенки коробки через пружинный элемент так, что на ней установлен датчик смещения и датчик ускорения, первый датчик положения, определяющий объект, прибывающий в место расположения боковой пластины, второй датчик положения, установленный на заранее заданном расстоянии от первого датчика положения и определяющий прохождение объекта, выталкивающее устройство, установленное на противоположной стороне от боковой пластины в коробке и выталкивающее объект по направлению к боковой пластине, и вычислительный блок, в который поступают сигналы, соответствующие прибытию и прохождению объекта, определяемые первым и вторым датчиками положения, сигналы датчика ускорения, когда объект сталкивается с боковой пластиной, и сигналы датчика смещения пружинного элемента в момент столкновения, и который вычисляет массу объекта на основании этих сигналов.

Целесообразно, чтобы в системе контроля за вибрацией устройства вращения в условиях микрогравитации, по меньшей мере, одна из множества коробок представляла собой кабину, лабораторию, контейнер, космическую фабрику и т.д. и система контроля за вибрацией позволяла измерять вес тела человека, так же как массу объекта, благодаря тому, что она содержит в каждой из коробок боковую пластину, установленную на внутренней поверхности одной боковой стенки коробки через пружинный элемент, содержащий датчик смещения, датчик ускорения, установленный на боковой пластине, первый датчик положения, определяющий попадание тела человека в место расположения боковой пластины, второй датчик положения, установленный на заранее определенном расстоянии от первого датчика положения и определяющий прохождение мимо него тела человека, стенд с перилами, расположенный в коробке на противоположной от боковой пластины стороне, с использованием которого производится прыжок тела человека по направлению к боковой пластине, и вычислительный блок, в который поступают сигналы о попадании и прохождении тела человека, определяемые первым и вторым датчиками положения, сигналы датчика ускорения в момент столкновения тела человека с боковой пластиной и сигналы датчика смещения пружинного элемента в момент столкновения, и который вычисляет вес тела человека на основании этих сигналов.

Желательно, чтобы система контроля вибрации устройства вращения в условиях микрогравитации включала систему измерения массы, дополнительно содержащую блок дисплея, который отображает результаты вычислений, производимых вычислительным блоком.

Предпочтительно, система контроля вибрации устройства вращения в условиях микрогравитации содержит множество датчиков ускорения, установленных в заранее определенных точках измерения ротатора, противовес, установленный на каждой из множества коробок, который имеет возможность перемещения в направлении вдоль оси вала вращения, средство привода противовеса и блок управления, на который поступают сигналы, определяемые множеством датчиков ускорения с тем, чтобы таким образом определять степень несбалансированности ускорения, возникающую при вращении между каждой из множества коробок, и который управляет средством привода так, чтобы отрегулировать положение противовеса, чтобы таким образом скомпенсировать степень несбалансированности для контроля вибрации.

Целесообразно, чтобы система контроля вибрации устройства вращения в условиях микрогравитации дополнительно содержала противовес и средство его привода, установленные на каждом из множества плеч, причем противовес имеет электрический привод, обеспечивает возможность перемещения противовеса параллельно плечу на определенное расстояние от вала вращения.

Желательно, чтобы в системе контроля за вибрацией устройства вращения в условиях микрогравитации множество датчиков ускорения было установлено на множестве плеч и коробок, и на каждом из множества плеч был установлен один или несколько противовесов, имеющих возможность передвижения параллельно плечу.

Предпочтительно, в системе контроля вибрации устройства вращения в условиях микрогравитации блок управления при контроле за вибрацией путем определения степени несбалансированности позволяет производить активный контроль за вибрацией путем незначительного перемещения противовеса в таком направлении, что не возникает вибрация коробки с заранее определенной частотой.

Целесообразно, чтобы в системе контроля за вибрацией устройства вращения в условиях микрогравитации блок управления выполнял функцию управления, состоящую не только в перемещении противовеса, что позволяет осуществлять активный контроль за вибрацией, но также позволяет в неподвижном состоянии с помощью электрического привода перемещать противовес таким образом, чтобы скомпенсировать несбалансированность всей системы, состоящей из плеча и коробки.

Желательно, чтобы система контроля за вибрацией устройства вращения в условиях микрогравитации контроля за вибрацией выполняла необходимую функцию компенсации степени несбалансированности вращения и контроля за вибрацией путем комбинирования приведенных выше конструкций, указанных в пунктах (8)-(12).

Предпочтительно, в системе контроля за вибрацией устройства вращения в условиях микрогравитации средство привода приводит в движение противовес с помощью резьбового стержня, который соединен с противовесом через резьбовое соединение.

Целесообразно, чтобы в системе контроля за вибрацией устройства вращения в условиях микрогравитации средство привода приводило в движение противовес с помощью троса и шкива.

Желательно, чтобы в системе контроля вибрации устройства вращения в условиях микрогравитации блок управления при управлении противовесом с помощью средства управления определял вибрацию каждой из множества коробок путем определения сигналов, поступающих от датчиков ускорения, производил сравнение вибрации с заранее заданным требуемым значением и осуществлял контроль за вибрацией так, чтобы производилось подавление вибрации до уровня ниже, чем заданное значение.

Предпочтительно, чтобы в системе контроля за вибрацией устройства вращения в условиях микрогравитации блок управления для измерения степени несбалансированности веса между каждой из множества коробок перед началом вращения производил поворот ротатора на заранее определенную величину и таким образом позволял измерять степень несбалансированности при вращении на основании степени смещения вала вращения в осевом направлении или в произвольном направлении, ортогональном валу вращения, и на основании количества энергии, подаваемой на двигатель.

Целесообразно, чтобы в системе контроля вибрации устройства вращения в условиях микрогравитации для измерения общего веса ротатора, включающего множество коробок, блок управления перед началом вращения производил поворот ротатора на заранее определенную величину и с помощью этого на основании одного из параметров смещения и ускорения, или учитывая оба эти параметра и количество энергии, подаваемой на двигатель, производилось измерение веса всей системы ротатора в условиях микрогравитации в космическом пространстве.

Желательно, чтобы в системе контроля вибрации устройства вращения блок управления для измерения общего веса ротатора, включающего множество коробок, перед началом вращения подавал определенное количество энергии на двигатель и, таким образом, на основании величины смещения вала вращения в осевом направлении или в произвольном направлении, ортогональном валу вращения, и на основании количества энергии, подаваемой на двигатель, позволял измерять вес всей системы ротатора в условиях микрогравитации в космическом пространстве.

Предпочтительно, в системе контроля вибрации устройства вращения в условиях микрогравитации, блок управления на основании результатов измерения с помощью электрического привода перемещает произвольное количество противовесов перед началом вращения и таким образом позволяет скорректировать степень несбалансированности веса всей системы ротатора перед нормальным вращением.

Целесообразно, чтобы в системе контроля вибрации устройства вращения в условиях микрогравитации коррекция степени несбалансированности веса производилась многократно, так чтобы улучшить точность коррекции степени несбалансированности.

Желательно, чтобы в системе контроля вибрации устройства вращения в условиях микрогравитации измерение или коррекция степени несбалансированности выполнялись с помощью функции калибровки.

Предпочтительно, чтобы в системе контроля вибрации устройства вращения в условиях микрогравитации соединительный элемент, позволяющий производить любое передвижение с 1-3 степенями свободы, был размещен между коробкой и плечом так, чтобы он позволял осуществлять контроль за вибрацией в направлениях этих степеней свободы, а противовес, с помощью которого осуществляется активный контроль за вибрацией, был выполнен с возможностью передвижения.

Целесообразно, чтобы с системе контроля вибрации устройства вращения в условиях микрогравитации эластичный или пластичный элемент, позволяющий производить любое движение с 1-3 степенями свободы, был расположен между коробкой и плечом так, чтобы он позволял осуществлять контроль за вибрацией в направлениях этих степеней свободы, и при этом противовес, с помощью которого осуществляется активный контроль за вибрацией, был выполнен с возможностью передвижения.

Предпочтительно, в системе контроля вибрации устройства вращения в условиях микрогравитации соединительный элемент и эластичный или пластичный элемент скомбинированы для формирования части держателя между коробкой и плечом, позволяя таким образом осуществлять контроль за вибрацией с помощью противовеса.

Целесообразно, чтобы в системе контроля вибрации устройства вращения в условиях микрогравитации подшипники представляли собой любые подшипники, установленные на опоре, подшипники, установленные на пластичной упругой опоре, магнитные подшипники, подшипники на воздушной подушке, подшипники пружинного или демпфирующего типа, подшипники, скомбинированные с двигателем, и подшипники жидкостного типа.

Желательно, чтобы в системе контроля вибрации устройства вращения в условиях микрогравитации подшипники представляли собой магнитные подшипники, магнитная сила в которых изменяется так, чтобы можно было обеспечить активный контроль за вибрацией ротатора.

Предпочтительно, в системе контроля вибрации устройства вращения в условиях микрогравитации подшипники демпфирующего типа представляют собой любые подшипники гидравлического типа, жидкостного типа, подшипники, скомбинированные с двигателем, и пневматического типа, в которых сила демпфирования активно изменяется так, что это позволяет осуществлять контроль за вибрацией.

Целесообразно, чтобы в системе контроля вибрации устройства вращения ротатор, содержащий вал вращения и множество плеч и коробок, был установлен в корпусе с возможностью вращения через множество пружин, сила упругости которых регулируется, и блок управления позволяет осуществлять контроль за вибрацией ротатора путем регулировки силы упругости множества пружин на основании сигналов, поступающих от датчиков ускорения.

Желательно, чтобы система контроля за вибрацией устройства вращения в условиях микрогравитации содержала множество датчиков ускорения, установленных в требуемых точках измерения ротатора, генератор вибрации, установленный в требуемом положении на каждой из множества коробок, и блок управления, на который поступают сигналы, определяемые множеством датчиков ускорения для определения степени несбалансированности ускорения, возникающей между каждой из множества коробок в ходе вращения, и который производит управление генератором вибрации так, что осуществляется контроль за вибрацией путем компенсации степени несбалансированности.

Предпочтительно, чтобы в системе контроля вибрации устройства вращения в условиях микрогравитации корпус по внешней периферии его неподвижной стороны был установлен через множество устройств, изолирующих вибрацию, которые имеют определенную силу упругости.

Целесообразно, чтобы в системе контроля вибрации устройства вращения в условиях микрогравитации, множество коробок было установлено на ротаторе, который вращается вместе с валом вращения вокруг его оси вращения.

Желательно, чтобы в системе контроля вибрации устройства вращения в условиях микрогравитации каждое из множества устройств, изолирующих вибрацию, воспринимало вибрацию, передаваемую на корпус, и осуществляло активный контроль за вибрацией путем изменения своего коэффициента упругости или коэффициента демпфирования или одновременно коэффициента упругости и коэффициента демпфирования.

Предпочтительно, чтобы в системе контроля вибрации устройства вращения в условиях микрогравитации каждое из множества устройств, изолирующих вибрацию, содержало пассивную пружину в качестве средства контроля за вибрацией.

Целесообразно, чтобы в системе контроля вибрации устройства вращения в условиях микрогравитации каждое из множества устройств, изолирующих вибрацию, содержало пассивную пружину и демпфер в качестве средства контроля за вибрацией.

Желательно, чтобы в системе контроля вибрации устройства вращения в условиях микрогравитации каждое из множества устройств, изолирующих вибрацию, было выполнено в виде пассивной пружины из материала, имеющего определенную демпфирующую характеристику.

Предпочтительно, в системе контроля вибрации устройства вращения в условиях микрогравитации множество устройств, изолирующих вибрацию, установлено между внешней периферией корпуса и неподвижной стороной так, что действие сил упругости всех устройств, изолирующих вибрацию, направлено под углом к осевому направлению вала вращения.

Целесообразно, чтобы в системе контроль вибрации устройства вращения в условиях микрогравитации множество устройств, изолирующих вибрацию, было установлены между внешней периферией корпуса и неподвижной стороной так, что направления действия сил упругости всех из множества устройств, изолирующих вибрацию, либо совпадали с осевым направлением вала вращения, либо были ортогональны ему.

Желательно, чтобы в системе контроля вибрации устройства вращения в условиях микрогравитации множество устройств, изолирующих вибрацию, было установлено между внешней периферией корпуса и неподвижной стороной так, что направление действия сил упругости множества устройств, изолирующих вибрацию, представляло собой комбинацию направлений, расположенных под углом к осевому направлению вала вращения, совпадающих с этим направлением и ортогональных к нему.

Предпочтительно, система контроля вибрации устройства вращения в условиях микрогравитации включает множество плеч, представляющих собой множество полых структур держателей, датчик ускорения, определяющий ускорение в 1-3 измерениях пространства, установленный в каждой из множества коробок, противовес, установленный с возможностью перемещения вдоль продольного направления каждой из множества структур держателей, привод, приводящий в движение противовес, установленный в каждой из множества структур держателей, и блок управления, на который поступают сигналы, определяемые датчиком ускорения для определения вибрации каждой из множества коробок, который выбирает противовес структуры держателя, соответствующий коробке, создающей вибрацию, и производит управление средством привода соответствующего противовеса с тем, чтобы переместить противовес в направлении, устраняющем вибрацию с тем, чтобы таким образом снизить вибрацию.

Целесообразно, чтобы в системе контроля вибрации устройства вращения в условиях микрогравитации горизонтальное направление было определено как направление вдоль плоскости вращения множества структур держателей, ортогональное направление определено как касательное направление к окружности вращения множества держателей и вертикальное направление определено как направление, вертикальное к плоскости вращения множества держателей, причем ортогонально-горизонтальный держатель, проходящий в ортогональном и горизонтальном направлениях, и вертикальный держатель, проходящий в вертикальном направлении, были установлены между каждой из множества держателей и каждой из множества коробок, и противовесы были установлены с возможностью перемещения в продольном направлении в каждом ортогонально-горизонтальном держателе и вертикальном держателе.

Желательно, чтобы в системе контроля вибрации устройства вращения в условиях микрогравитации средство привода содержало линейно перемещенный цилиндр.

Предпочтительно, в системе контроля за вибрацией устройства вращения в условиях микрогравитации средство привода содержит средство для передвижения противовеса вперед и назад под действием давления газа.

Целесообразно, чтобы в системе контроля вибрации устройства вращения в условиях микрогравитации средство привода содержало катушку линейного двигателя, установленную на поверхности внутренней стенки соответствующих структур держателей так, чтобы противовес, изготовленный из магнитного материала, можно было передвигать.

В системе контроля вибрации устройства вращения в соответствии с настоящим изобретением объект, такой как экспериментальный объект, который увеличивает свой вес в условиях микрогравитации в космическом пространстве, размещен в каждой из коробок и коробки вращаются на валу вокруг оси вращения. Объекты, помещенные в коробках, представляют собой, например, растения или животные, причем их вес несбалансирован между каждой из коробок. При этом, если ротатор вращается, создается разница в ускорениях и возникает вибрация. Вал вращения обоими концами установлен на подшипники и эти подшипники сконструированы, например, как магнитные подшипники, подшипники, установленные на эластичной опоре, или подшипники, установленные на пружинах, и т.д. Следовательно, вибрация, возникающая на валу вращения, поглощается подшипниками, и вибрация ротатора может подавляться до минимального значения.

Поскольку объект содержится в коробке в условиях микрогравитации, его массу трудно измерить. Следовательно, когда необходимо измерять массу объекта в соответствии с настоящим изобретением, используют способ мгновенного ускорения вращения вала вращения и объект сталкивается с любой из боковых пластин, установленных на внутренних поверхностях боковых стенок коробок. На вычислительный блок поступают сигналы ускорения от датчика ускорения в момент столкновения, сигналы смещения пружинных элементов в момент столкновения и сигнал положения объекта от датчика расстояния, и на основании этих сигналов вычислительный блок может вычислять массу объекта, в то время как объект согласно настоящему изобретению объект остается в коробке и нет необходимости вынимать объект из нее в ходе экспериментов, при этом массу можно легко измерять в условиях микрогравитации благодаря тому, что объект сталкивается с боковой пластиной, установленной в коробке.

В системе контроля вибрации в соответствии с настоящим изобретением на вычислительный блок поступают сигналы от датчика давления, датчика смещения и датчика ускорения, и он производит измерение массы объекта путем указанных выше вычислений. Следовательно, при использовании большего количества датчиков масса может быть измерена с большей точностью.

В системе контроля вибрации в соответствии с настоящим изобретением результаты вычислений вычислительного блока могут отображаться на блоке дисплея. Следовательно, массу объекта можно легко узнать в случае необходимости без каких-либо дополнительных операций с объектом, и функционирование системы может быть значительно улучшено.

В соответствии с одним из вариантов выполнения настоящего изобретения при начале измерений объект, подвергаемый измерениям, выталкивают с помощью устройства выталкивания по направлению к боковой пластине, и он летит в пространстве внутри коробки и сталкивается с боковой пластиной. В ходе этого движения объекта второй датчик положения определяет прохождение объекта мимо него, и первый датчик положения определяет момент его контакта с боковой пластиной. На вычислительный блок поступают сигналы от первого и второго датчиков положения, сигналы датчика ускорения в момент столкновения объекта и сигналы пружинного элемента, и на основании этих сигналов вычисляются скорость и ускорение объекта, а также вычисляют массу объекта на основании таких вычисленных значений и сигналов датчика ускорения и сигналов смещения пружинных элементов. Следовательно, в соответствии со средством (5) согласно настоящему изобретению только с помощью столкновения объекта с боковой пластиной можно легко измерять массу объекта с помощью вычислений.

В соответствии с другим вариантом выполнения настоящего изобретения вместо устройства выталкивания установлен стенд с перилами, и объект, подвергаемый измерениям, представляет собой тело человека, такого как астронавт, работающий в космическом пространстве, так что вес тела человека может быть легко измерен в условиях микрогравитации. При этом человек захватывает перила и, отталкиваясь от них, прыгает по направлению к боковой пластине для столкновения с ней пластиной. Так же, как и при измерениях массы объекта с помощью системы контроля вибрации приведенного выше варианта, сигналы первого и второго датчиков положения, сигналы смещения пружинных элементов и сигналы датчика ускорения поступают в вычислительный блок, и вес тела человека может быть вычислен в блоке вычисления.

В системе контроля вибрации в соответствии с настоящим изобретением массу объекта или вес тела человека вычисляют в вычислительном блоке и отображают на устройстве дисплея. Таким образом, функционирование системы контроля вибрации дополнительно улучшается.

В системе контроля вибрации в соответствии с настоящим изобретением установлен противовес, передвигающийся вертикально, то есть в осевом направлении вала вращения, или противовес, имеющий возможность перемещения горизонтально, то есть параллельно плечу. Когда возникает вибрация из-за разности веса объектов и ускорений во время вращения, блок управления определяет вибрацию по сигналам от датчиков ускорения и производит управление средством привода для регулировки положения противовеса с тем, чтобы скомпенсировать степень несбалансированности при вращении. Благодаря такой регулировке противовеса степень несбалансированности, возникающая в устройстве вращения во время вращения, компенсируется и производится контроль за вибрацией, возникающей из-за несбалансированности. Кроме того, противовес, перемещающийся вертикально, и противовес, перемещающийся горизонтально, скомбинированы так, что обеспечивается более точное регулирование движения противовеса и таким образом становится возможным более эффективный контроль за вибрацией.

В системе контроля вибрации в соответствии с настоящим изобретением передвижение противовеса регулируется не только во время вращения, но также и в неподвижном состоянии и степень несбалансированности веса всей системы, включающей плечо и коробку, может быть скомпенсирована.

В системе контроля вибрации в соответствии с настоящим изобретением средство привода противовеса может быть реализовано с помощью простого механизма, с использованием вращающегося резьбового стержня или с помощью комбинации троса и шкивов и конструкция устройства может быть упрощена.

В системе контроля вибрации в соответствии с настоящим изобретением по отношению смещения вала вращения к энергии, подаваемой на двигатель, блок управления может измерять несбалансированность веса коробок и веса всего ротатора до начала вращения и на основании результатов измерений может управлять положением противовеса с тем, чтобы скорректировать степень несбалансированности.

Кроме того, в системе контроля вибрации в соответствии с настоящим изобретением соединительный элемент или эластичный или пластичный элемент, или комбинация этих элементов расположены в части держателя между плечом и коробкой и при этом вибрация может эффективно поглощаться. Кроме того, могут использоваться подшипники с эластичной или пластичной опорой, электромагнитные подшипники, пневматические подшипники, подшипники пружинного или демпфирующего типа, подшипники, скомбинированные с двигателем, подшипники жидкостного типа и, таким образом, вибрация может эффективно поглощаться.

В системе контроля вибрации, в соответствии с настоящим изобретением ротатор полностью установлен в корпусе на пружинах, сила упругости которых регулируется. Блок управления, определяющий несбалансированность ускорения, по сигналам датчика ускорения производит управление, чтобы соответствующим образом отрегулировать силу упругости соответствующей пружины, и при этом вибрация может эффективно поглощаться пружиной в том месте, где она возникает.

В системе контроля вибрации в соответствии с настоящим изобретением несбалансированность ускорения, возникающая в коробке, определяется с помощью датчиков ускорения и их сигналы поступают в блок управления. Блок управления производит управление генератором вибрации этой коробки так, чтобы скомпенсировать несбалансированность, и с тем, чтобы можно было поглощать вибрацию, вызываемую несбалансированностью ускорения.

В системе контроля вибрации в соответствии с настоящим изобретением корпус полностью установлен на внешней неподвижной части через устройство, изолирующее вибрацию. Следовательно, вибрация, которая не полностью контролируется системой контроля вибрации, установленной в корпусе, и распространяется за пределы корпуса, может поглощаться благодаря эластичности устройств, изолирующих вибрацию, установленных по внешней периферии корпуса, и передача вибрации наружу может быть предотвращена.

В системе контроля вибрации в соответствии с другим вариантом воплощения настоящего изобретения коробки установлены в ротаторе, в котором отсутствует структура плеч. Ротатор вместе с множеством коробок вращается на валу вращения. Таким образом может быть получен эффективный контроль вибрации.

В системе контроля вибрации в соответствии с настоящим изобретением устройство изолирования вибрации выполняет активный контроль за вибрацией корпуса с тем, чтобы эффективно поглощать вибрацию без передачи ее наружу. Кроме того, устройство изолирования вибрации содержит пассивную пружину, демпфер и материал с демпфирующей характеристикой, таким образом, небольшие вибрации корпуса поглощаются с помощью простого механизма. Таким образом, механизм контроля вибрации может быть упрощен.

В системе контроля вибрации в соответствии с еще одним вариантом воплощения настоящего изобретения устройство изолирования вибрации установлено под наклоном к осевому направлению вала вращения и, таким образом, вибрация, возникающая в произвольных направлениях пространства, может почти полностью поглощаться. Кроме того, устройства изолирования вибрации установлены в том же направлении, что и осевое направление вала вращения, или ортогонально ему либо в направлениях, наклонных к осевому направлению вала вращения или ортогональных ему. Таким образом, устройство изолирования вибрации может быть соответственным образом выбрано в соответствии со структурой вибрации, возникающей при определенных условиях устройства вращения или условиях проведения экспериментов.

В системе контроля вибрации в то время, как экспериментальные объекты, например растения, помещены в коробки и вращаются для выполнения экспериментов в космическом пространстве, создается несбалансированность размеров и веса экспериментальных объектов, помещенных в коробки, и это создает вибрацию между каждой из коробок в ходе вращения. В этом случае на блок управления поступают сигналы от датчиков ускорения, установленных в каждой из коробок, чтобы таким образом определять направленный компонент вибрации в одном из трех измерений пространства коробки, вызывающей вибрацию, который перемещает противовес в направлении, компенсирующем вибрацию, то есть, приводит в движение средство привода противовеса структуры держателя, расположенного на противоположной стороне, чтобы таким образом переместить противовес в соответствующее направление для осуществления контроля вибрации. Таким образом можно обеспечить эффективный контроль вибрации.

В системе контроля вибрации в соответствии с настоящим изобретением в соединительной части между горизонтальным держателем и коробкой установлен ортогонально-горизонтальный держатель и вертикальный держатель. С помощью такой конструкции для каждой из коробок устанавливается структура держателя в направлении оси X, то есть горизонтальный держатель, структура держателя в направлении оси Y, то есть ортогонально-горизонтальный держатель, и структура держателя в направлении оси Z, то есть вертикальный держатель, а также соответствующие противовесы, установленные в них. Следовательно, для каждой из коробок установлены противовесы, передвигающиеся в одном из трех измерений пространства по осям X, Y и Z, и, таким образом, вибрация, возникающая в каждой из коробок, может управляться путем перемещения противовесов в направлениях, устраняющих вибрацию по осям X, Y и Z. Когда вибрация возникает в любой из коробок, компоненты вибрации по осям X, Y и Z определяются блоком управления. Блок управления производит выбор противовесов держателей по направлениям осей X, Y и Z, расположенных на противоположной стороне симметрично по оси по отношению к коробке, создающей вибрацию, и производит управление перемещением противовесов в направлении, устраняющем вибрацию. Благодаря этому может осуществляться контроль вибрации. Таким образом, с помощью системы контроля вибрации в соответствии с настоящим изобретением может осуществляться более точный контроль вибрации.

В системе контроля вибрации в соответствии с настоящим изобретением средство привода противовеса представляет собой цилиндр, перемещаемый под действием давления газа, или линейный двигатель. Таким образом, диапазон применения настоящего изобретения расширяется, и может быть выбрано соответствующее средство привода для обеспечения соответствующих характеристик устройства.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

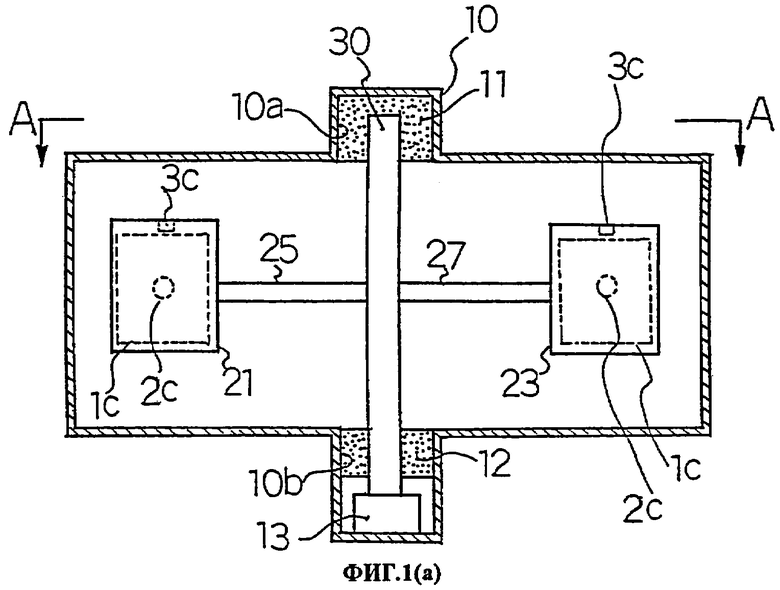

Фиг.1(а) и 1(b) изображают систему контроля вибрации устройства вращения в условиях микрогравитации в качестве примера, в котором используется система измерения массы тела в первом варианте воплощения настоящего изобретения, при этом фиг.1(а) изображает систему контроля вибрации на виде сбоку, в поперечном сечении, и фиг.1(b) изображает систему контроля вибрации в поперечном сечении по линии А-А в направлении стрелок, обозначенных на фиг.1(а);

фиг.2(а) и 2(b) - подробно внутреннее устройство коробки, используемой в системе измерения массы тела, в соответствии с первым вариантом воплощения, при этом фиг.2(а) изображает коробку на виде сверху в поперечном сечении и фиг.2(b) изображает коробку в поперечном сечении по линии В-В в направлении стрелок, обозначенных на фиг.2(а).

фиг.3 - схема системы управления в системе измерения массы тела, согласно первому варианту воплощения.

фиг.4(а) и 4(b) - функциональные схемы, поясняющие принцип действия системы измерения массы тела, в соответствии с первым вариантом воплощения, при этом фиг.4(а) изображает схему, поясняющую столкновение тела, и фиг.4(b) изображает схему, поясняющую измерение расстояния до передвигающегося тела;

фиг.5(а) и 5(b) - схема подключения системы измерения массы тела в соответствии с первым вариантом воплощения, при этом фиг.5(а) изображает систему измерения массы на виде сбоку в поперечном сечении и фиг.5(b) изображает систему измерения массы на виде сбоку в поперечном сечении по линии С-С в направлении стрелок, обозначенных на фиг.5(а);

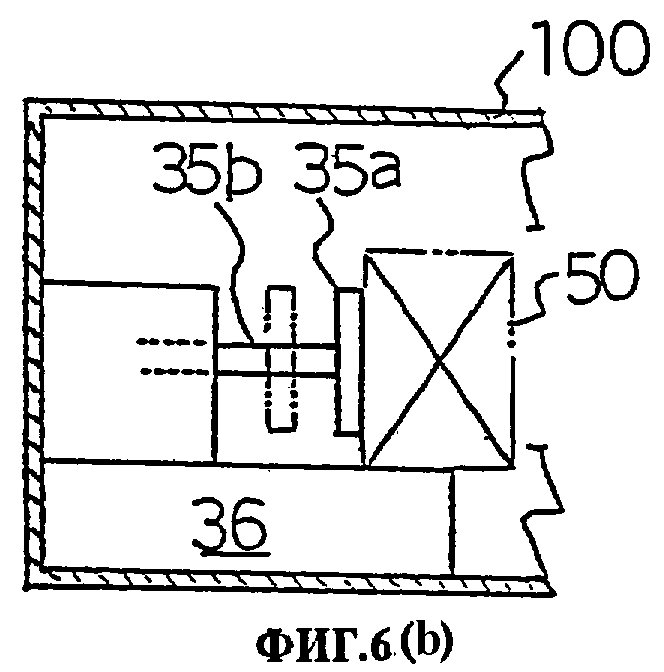

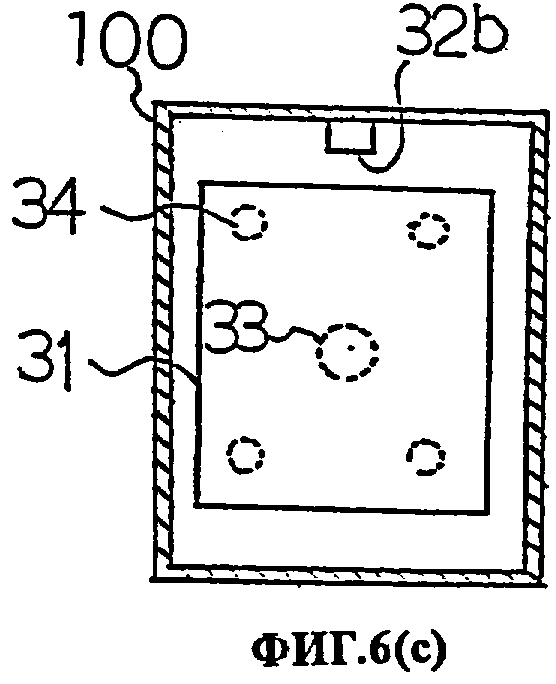

фиг.6(а)-6(d) - система измерения массы тела в условиях микрогравитации в соответствии со вторым вариантом воплощения настоящего изобретения, при этом фиг.6(а) изображает систему измерения массы на виде сбоку в поперечном сечении, фиг.6(b) изображает схему, поясняющую работу выталкивающего устройства по фиг.6(а), фиг.6(с) изображает систему измерения массы в поперечном сечении по линии D-D в направлении стрелок, обозначенных на фиг.6(а), и фиг.6(d) изображает систему измерения массы в поперечном сечении по линии Е-Е в направлении стрелок по фиг.6(а);

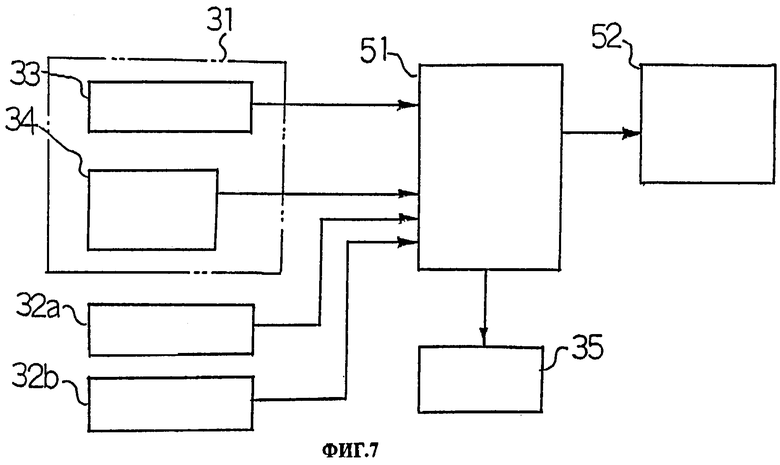

фиг.7 - схема системы управления в системе измерения массы тела в соответствии со вторым вариантом воплощения;

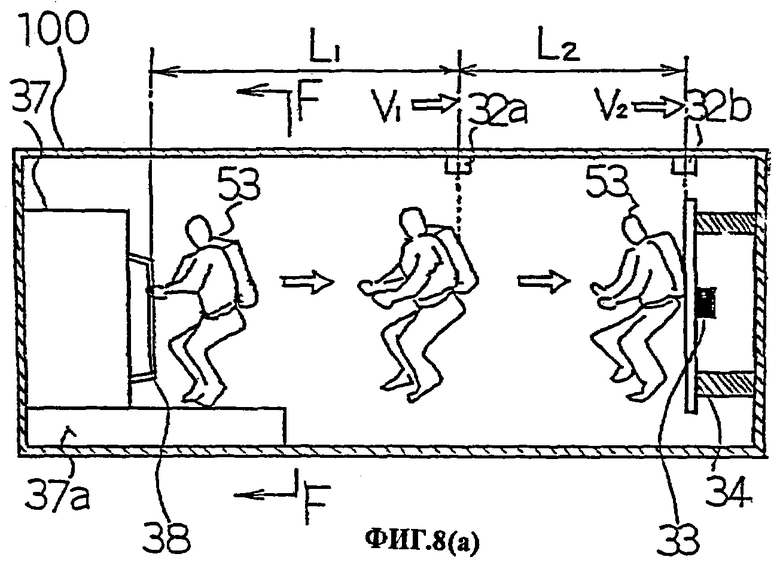

фиг.8(а) и 8(b) - система измерения массы тела в условиях микрогравитации в соответствии с третьим вариантом воплощения изобретения, при этом фиг.8(а) изображает систему измерения массы в поперечном сечении и фиг.8(b) изображает систему измерения массы в поперечном сечении по линии F-F в направлении стрелок, обозначенных на фиг.8(а);

фиг.9(а) и (b) - система контроля вибрации устройства вращения в условиях микрогравитации в соответствии с четвертым вариантом воплощения настоящего изобретения, при этом фиг.9(а) изображает систему контроля вибрации на виде сбоку в поперечном сечении, а фиг.9(b) изображает систему контроля вибрации в поперечном сечении по линии G-G в направлении стрелок, обозначенных на фиг.9(а);

фиг.10(а)-10(с) - внутреннее устройство корпуса противовеса системы контроля вибрации в соответствии с четвертым вариантом воплощения, при этом фиг.10(а) изображает корпус противовеса на виде сбоку в поперечном сечении вдоль оси X, фиг.10(b) изображает корпус противовеса на виде сбоку в поперечном сечении вдоль оси Y и фиг.10(с) изображает корпус противовеса на виде в поперечном сечении по линии Н-Н в направлении стрелок, обозначенных на фиг.10(а);

фиг.11 - схему системы контроля вибрации устройства вращения в соответствии с четвертым вариантом воплощения;

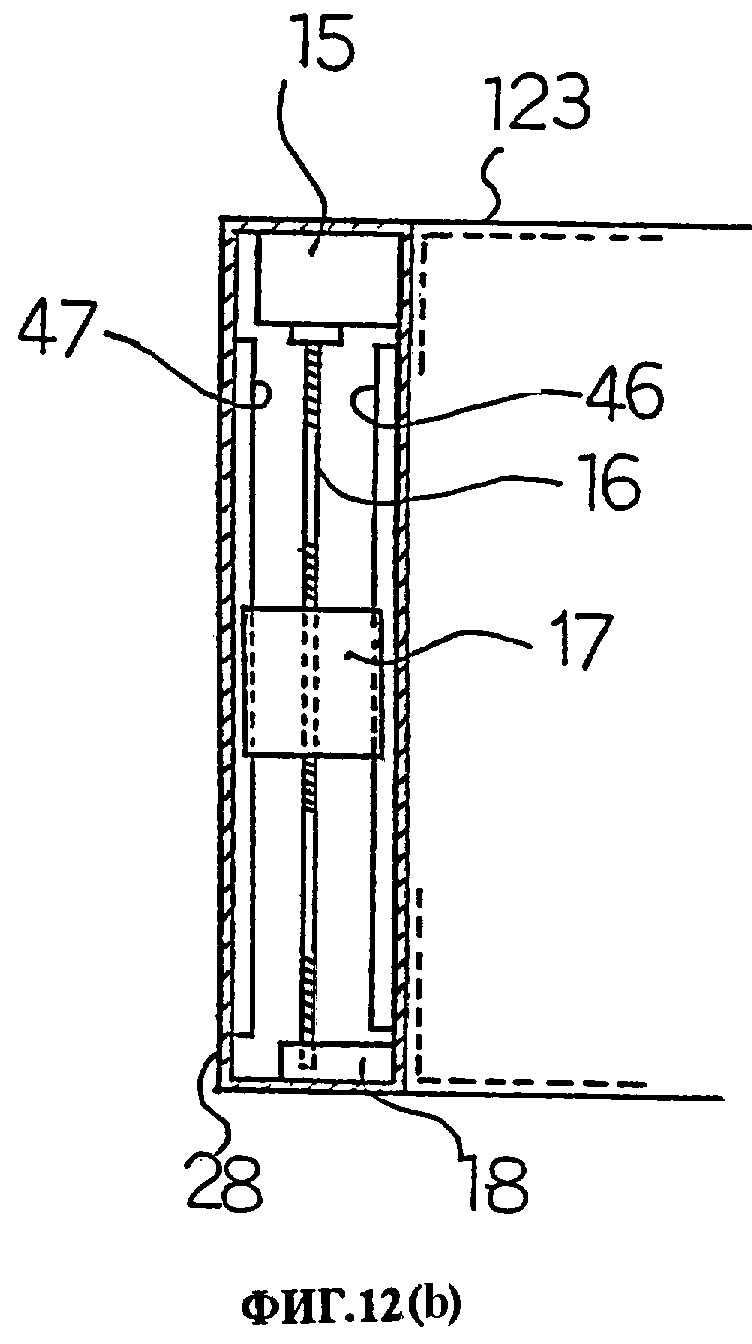

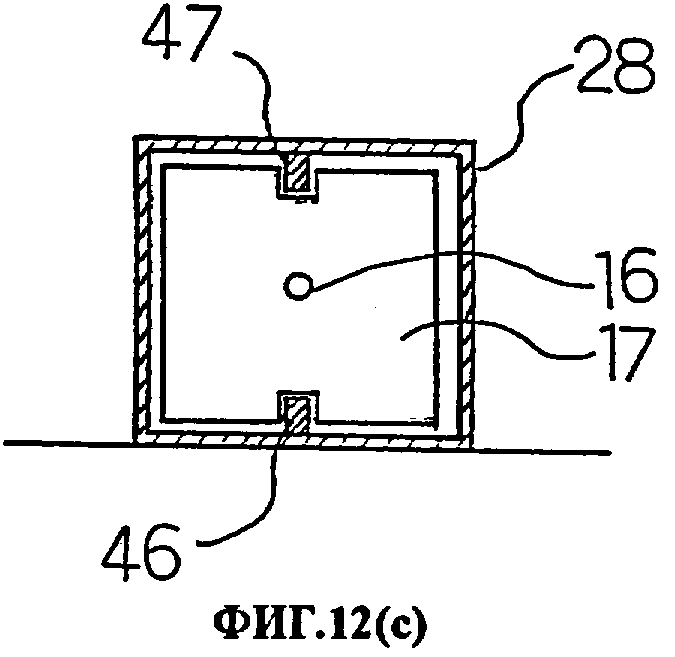

фиг.12(а)-12(с) - корпус противовеса, содержащегося в системе контроля вибрации устройства вращения в условиях микрогравитации в соответствии с пятым вариантом воплощения настоящего изобретения, при этом фиг.12(а) изображает корпус противовеса на виде сбоку в поперечном сечении вдоль оси X, фиг.12(b) изображает корпус противовеса на виде сбоку в поперечном сечении вдоль оси Y и фиг.12 (с) изображает корпус противовеса на виде в поперечном сечении по линии J-J и в направлении стрелок по фиг.12(а);

фиг.13(а) и 13(b) - систему контроля вибрации в условиях микрогравитации устройства вращения в соответствии с шестым вариантом воплощения настоящего изобретения, при этом фиг.13 (а) изображает систему контроля вибрации на виде сбоку в поперечном сечении и фиг.13(b) изображает систему контроля вибрации в поперечном сечении по линии К-К и в направлении стрелок, обозначенных на фиг.13(а);

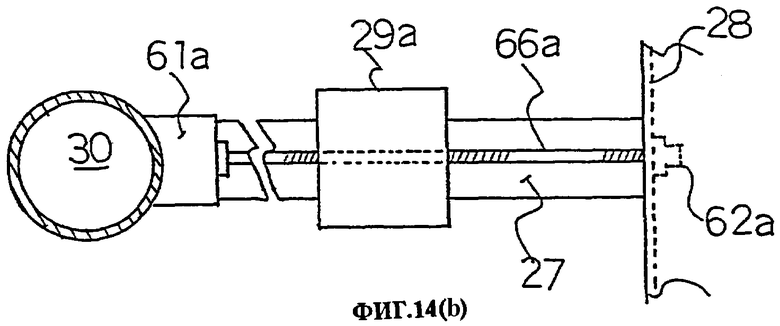

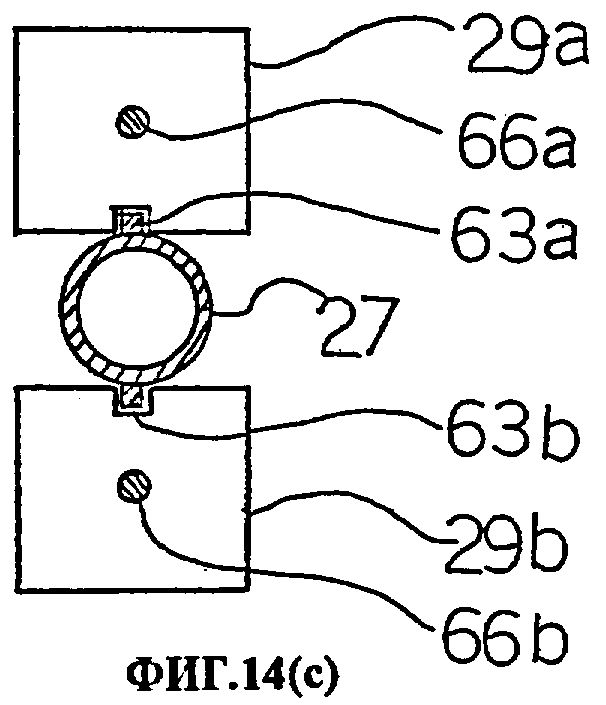

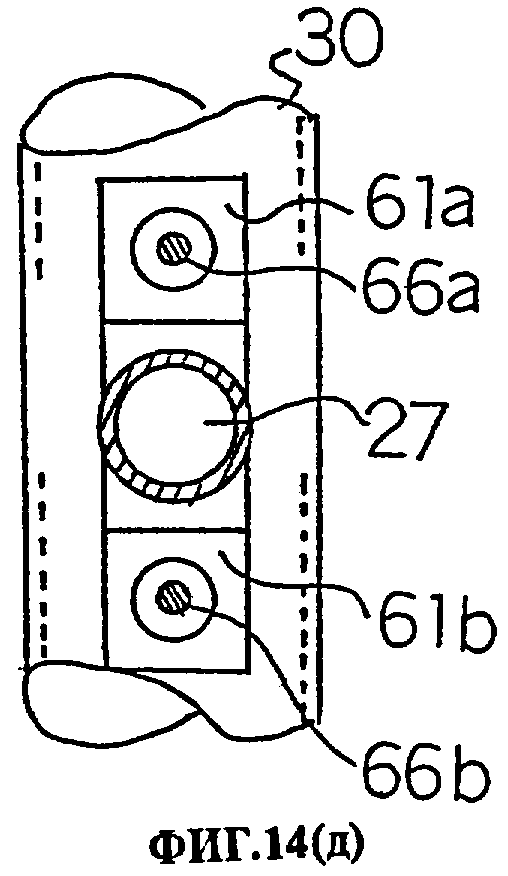

фиг.14(а)-14(d) - компоновка противовесов, в соответствии с шестым вариантом воплощения настоящего изобретения, при этом фиг.14(а) изображает противовес на виде сбоку, фиг.14(b) изображает противовесы в поперечном сечении по линии К-К в направлении стрелок, обозначенных на фиг.14(а), фиг.14(с) изображает противовесы в поперечном сечении по линии L-L и в направлении стрелок, обозначенных по фиг.14(а), и фиг.14(d) изображает противовесы в поперечном сечении по линии М-М и в направлении стрелок по фиг.14(а);

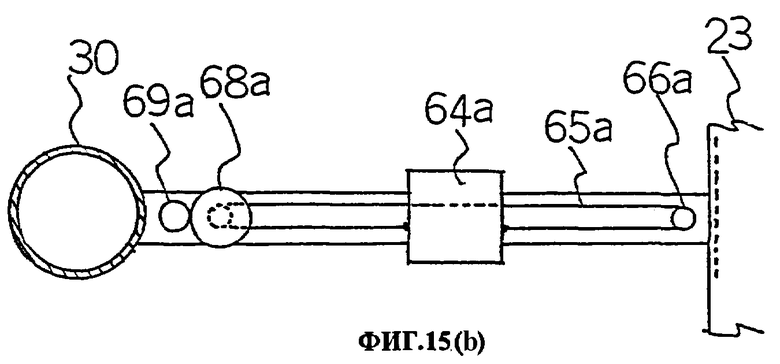

фиг.15(а)-15(с) изображают компоновку противовесов в системе контроля вибрации устройства вращения в условиях микрогравитации в соответствии с седьмым вариантом воплощения настоящего изобретения, при этом фиг.15(а) изображает вид сбоку, фиг.15(b) изображает противовесы в поперечном сечении по линии Р-Р в направлении стрелок, обозначенных на фиг.15(а), и фиг.15(с) изображает противовесы в поперечном сечении по линии Q-Q в направлении стрелок по фиг.15(а);

фиг.16 - системы контроля за вибрацией устройства вращения в условиях микрогравитации в соответствии с восьмым вариантом воплощения настоящего изобретения на виде сбоку в поперечном сечении;

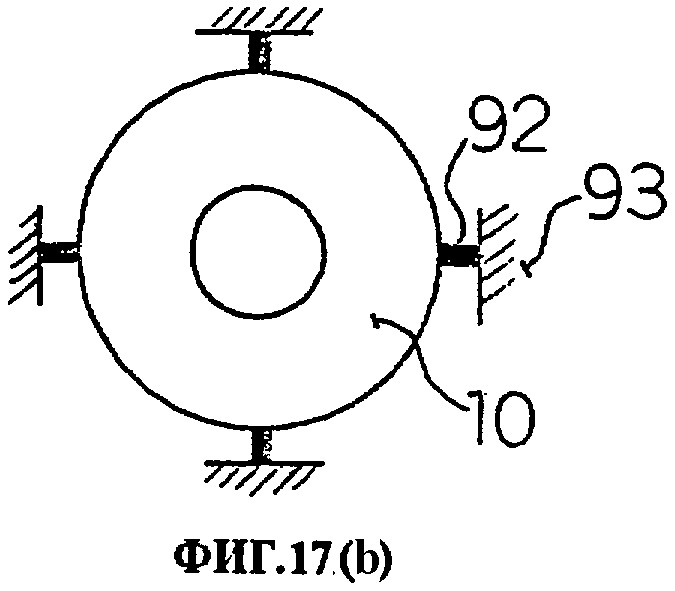

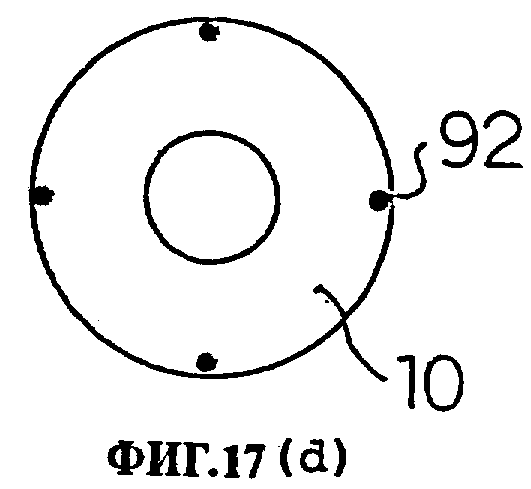

фиг.17(а)-17(h) - четыре примера устройств, изолирующих вибрацию, используемых в системе держателя, работающей в условиях микрогравитации, в соответствии с девятым вариантом воплощения настоящего изобретения, при этом фиг.17(а), (с), (е) и (g) изображают вид сбоку устройств, изолирующих вибрацию, фиг.17(b), (d), (е) и (h) изображают вид сверху систем держателей по фиг.17(а), (с), (е) и (g) соответственно;

фиг.18(а)-18(с) - система контроля вибрации устройства вращения в условиях микрогравитации в соответствии с десятым вариантом воплощения настоящего изобретения, при этом фиг.18(а) изображает систему контроля вибрации на виде сбоку в поперечном сечении, фиг.18(b) изображает систему контроля вибрации в поперечном сечении по линии R-R и в направлении стрелок по фиг.18(а) и фиг.18(с) изображает систему контроля вибрации в поперечном сечении по линии S-S и в направлении стрелок по фиг.18(а);

фиг.19(а) и 19(b) - графики, представляющие два примера требуемого значения и выполнение контроля вибрации в системе контроля вибрации в соответствии с четвертым-десятым вариантами воплощения, при этом фиг.19(а) изображает пример, когда вибрация представляет собой собственную вибрацию вала вращения, представляющую собой одно собственное значение (X), и фиг.19(b) изображает пример, когда собственная частота изменяется от значения (X1) до значения (X2);

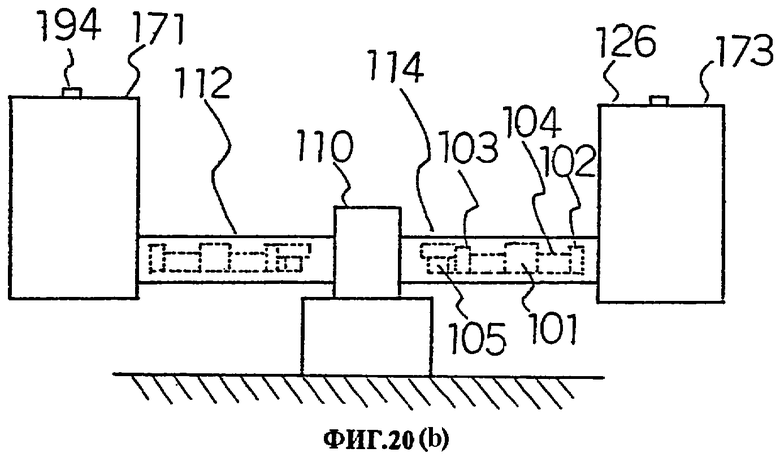

фиг.20(а) и 20(b) - система контроля вибрации устройства вращения в условиях микрогравитации в соответствии с одиннадцатым вариантом воплощения настоящего изобретения, при этом фиг.20(а) изображает вид сверху системы контроля вибрации сверху и фиг.20(b) изображает вид сбоку системы контроля вибрации;

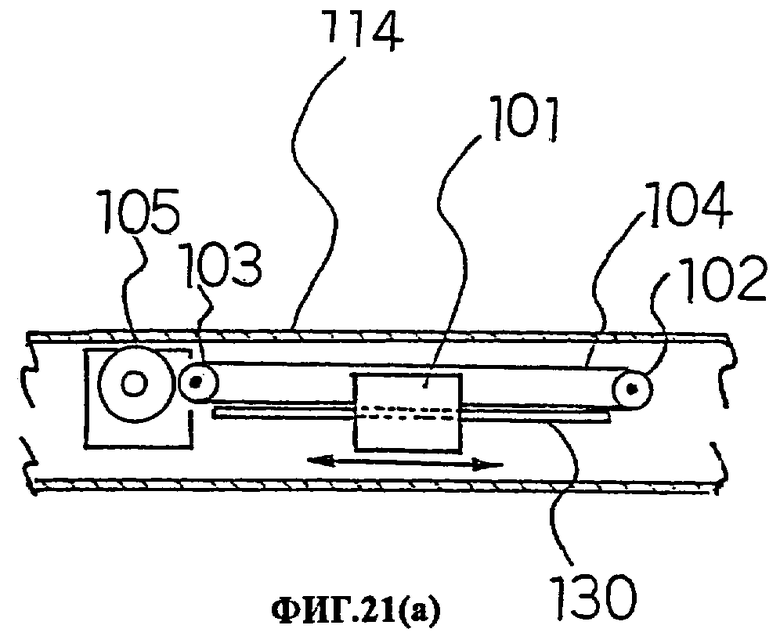

фиг.21(а)-(с) - внутреннее устройство структуры держателя, используемой в одиннадцатом варианте воплощения, при этом фиг.21(а) изображает структуру держателя на виде сверху в поперечном сечении, фиг.21(b) изображает структуру держателя на виде сбоку в поперечном сечении и фиг.21(с) изображает структуру держателя на виде в поперечном сечении по линии Т-Т в направлении стрелки, обозначенной на фиг.21(b);

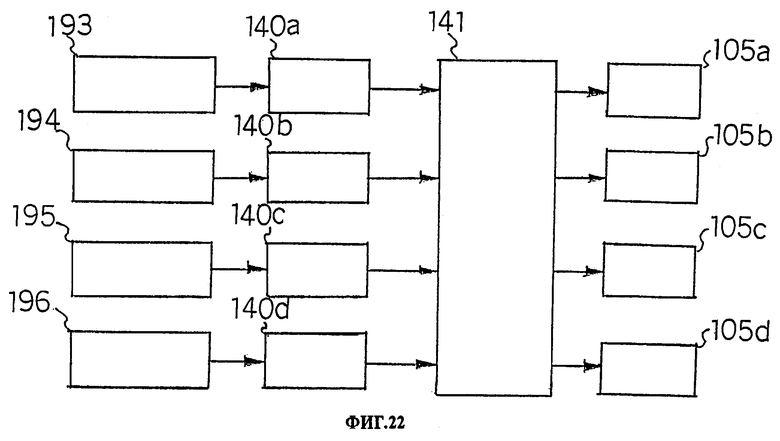

фиг.22 - схема системы управления в системе контроля вибрации в соответствии с одиннадцатым вариантом воплощения;

фиг.23(а) и 23(b) - система контроля вибрации устройства вращения в условиях микрогравитации в соответствии с двенадцатым вариантом воплощения настоящего изобретения, при этом фиг.23 (а) изображает вид сверху систему контроля вибрации и фиг.23(b) изображает вид сбоку системы контроля вибрации на виде сбоку;

фиг.24 - вид сбоку системы контроля вибрации устройства вращения в условиях микрогравитации в соответствии с тринадцатым вариантом воплощения настоящего изобретения;

фиг.25(а) и 25(b) - система контроля вибрации устройства вращения в условиях микрогравитации, в соответствии с четырнадцатым вариантом воплощения настоящего изобретения, при этом фиг.25(а) изображает вид сбоку системы контроля вибрации сбоку и фиг.25(b) изображает систему контроля вибрации в поперечном сечении по линии U-U, обозначенный на фиг.25(а);

фиг.26 - схема системы управления газом, в соответствии с четырнадцатым вариантом воплощения;

фиг.27 - вид сбоку системы контроля вибрации устройства вращения в условиях микрогравитации в соответствии с пятнадцатым вариантом воплощения настоящего изобретения;

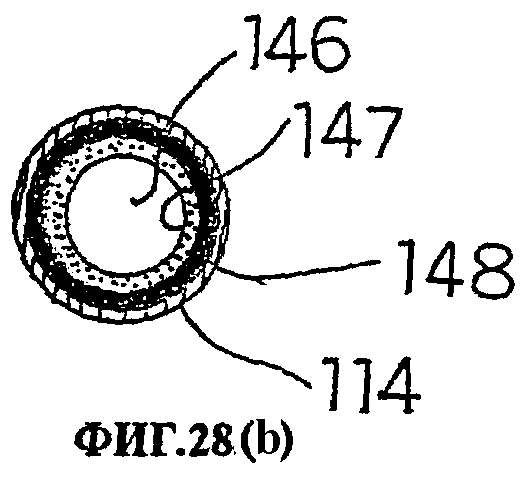

фиг.28(а) и 28(b) - внутреннее устройство структуры держателя, используемой в соответствии с пятнадцатым вариантом воплощения, при этом фиг.28(а) изображает продольный разрез держателя и фиг.28(b) изображает структуру держателя в поперечном сечении по линии V-V, обозначенной на фиг.28(а);

фиг.29 изображает схематический вид сверху, представляющий один пример устройства вращения известного уровня техники, используемого в космическом пространстве.

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИНАТ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Ниже будет описано настоящее изобретение на основании вариантов его воплощения со ссылкой на прилагаемые чертежи.

На фиг.1(а) и 1(b) представлена система контроля вибрации устройства вращения в условиях микрогравитации, в которой используется система измерения массы согласно первому варианту воплощения настоящего изобретения. На фиг.1(а) позицией 10 обозначен корпус, который содержит верхнее и нижнее углубления 10а, 10b, при этом оба углубления выступают наружу. В углублениях 10а, 10b установлены подшипники 11, 12 соответственно. Подшипники 11, 12 выполнены в виде магнитных подшипников или других подшипников, содержащих эластичные материалы, пружины и т.д.

Позицией 30 обозначен вал вращения, верхний конец которого установлен в подшипнике 11 в углублении 10а, а нижний конец соединен с двигателем 13 и установлен в подшипнике 12 так, что оба они установлены в углублении 10b. Плечи 24, 25, 26, 27, как показано на фиг.1(b), закреплены одними концами на валу 30 вращения и проходят радиально в горизонтальном направлении, и коробки 20, 21, 22, 23 установлены на других концах соответствующих плеч 24-27.

В устройстве вращения, конструкция которого выполнена, как указано выше, тела, такие как объекты измерения или экспериментальные объекты, такие как растения или животные, размещены в коробках 20-23, которые вращаются с помощью двигателя 13 с низкой скоростью в условиях космического пространства и при этом позволяют выполнять эксперименты по наблюдению роста растений или состояния жизни животных в космическом пространстве. В коробках 20-23 помещены экспериментальные объекты, имеющие различную форму, размеры и вес, и когда они вращаются, создается разница в ускорениях из-за несбалансированности веса между каждой из коробок 20-23, из-за этого возникает вибрация коробок. Такая вибрация распространяется и вызывает вибрацию вала 30 вращения через плечи 24-27 и дальше на корпус 10 через подшипники, передаваясь таким образом на внешнее окружающее пространство, отрицательно влияя на окружающее пространство. В настоящем первом варианте воплощения такая вибрация поглощается с помощью подшипников 11, 12.

Вышеуказанные растения или животные, содержащиеся в коробках 20-23, растут с течением времени, создавая разницу массы между каждой из коробок и таким образом создается несбалансированность в ротаторе. В условиях микрогравитации в космическом пространстве массу объекта нельзя измерить так, как это делается на Земле, и, кроме того, саму степень такой несбалансированности невозможно измерить. Таким образом, требуется выполнять контроль вибрации так, чтобы полученная в результате вибрация, создаваемая при вращении устройства вращения, поглощалась подшипниками 11, 12.

В первом варианте воплощения настоящего изобретения конструкция выполнена таким образом, что масса экспериментальных объектов в коробках устройства вращения может легко измеряться в космическом пространстве, чтобы таким образом можно было определять несбалансированность массы с тем, чтобы можно было эффективно осуществлять контроль вибрации.

Таким образом, на фигурах 1(а) и 1(b), в каждой из квадратных коробок 20-23 установлены четыре боковые пластины 1a, 1b, 1c, 1d, закрепленные, по существу, параллельно соответствующим внутренним поверхностям вертикальных боковых стенок коробки через пружинные элементы 4. Пружинные элементы 4 установлены в четырех угловых частях каждой из квадратных боковых пластин 1a-1d. Каждый из пружинных элементов 4 содержит датчик (не показан), установленный на нем для определения сигнала смещения этого пружинного элемента 4. В центральных частях на поверхности задней стороны боковых пластин, 1а-1d установлены датчики 2а, 2b, 2с, 2d ускорения. Кроме того, на внутренней поверхности горизонтальной верхней стенки коробок 20-23, вблизи верхней и центральной частей и боковых пластин 1а-1d, установлены датчики 3а, b, 3с, 3d расстояния.

На фиг.2(а) и 2(b) подробно представлено внутреннее устройство коробки 20 устройства вращения, используемого в соответствии с первым вариантом воплощения. На фиг.2(а) боковые пластины 1a-1d установлены на внутренних поверхностях вертикальных боковых стенок коробки 20 через пружинные элементы 4. В центральных частях задних сторон боковых поверхностей установлены датчики 2а-2d ускорения, обращенные к внутренним боковым стенкам коробки 20 боковых пластин 1a-1d. Кроме того, на горизонтальных внутренних поверхностях верхней стенки коробки 20, вблизи соответствующей центральной части верхнего конца боковых пластин 1a-1d, установлены датчики 3а-3d расстояния, как схематично показано пунктирными линиями.

На фиг.2(b) датчик 3с расстояния установлен на внутренней поверхности верхней стенки коробки 20 так, что он непосредственно соответствует центральной части верхнего конца боковой пластины 1с. Боковая пластина 1с закреплена на одной из внутренних поверхностей вертикальной боковой стенки коробки 20 в четырех угловых положениях боковой пластины 1с через четыре пружинных элемента 4. Датчик 2с ускорения установлен в центре боковой пластины 1с. Такая же конструкция выполнена по отношению к боковым пластинам 1a, 1b, 1d коробки 20, а также к боковым пластинам 1а-1d коробок 21-23, их описание и изображение не приведены.

На фиг.3 изображена схема системы управления системы измерения массы тела в соответствии с первым вариантом воплощения. Для упрощения описания представлена только система управления коробки 20. Описание и изображение систем коробок 21-23 будут такими же и в связи с этим не приведены. На фиг.3 в коробке 20 установлены четыре боковые пластины 1a-1d, как указано выше по отношению к фиг.2(а) и 2(b). Датчики 2а-2d ускорения закреплены на соответствующих боковых пластинах 1a-1d, и сигналы, определяемые соответствующими датчиками 2а-2d, поступают на вычислительный блок 5. Датчики 3а-3d расстояния закреплены на внутренней поверхности верхней стенки коробки 20 вблизи соответствующих датчиков 2а-2d ускорения, и сигналы, определяемые соответствующими датчиками 3а-3d, также поступают в вычислительный блок 5. Кроме того, сигналы смещения пружинных элементов 4 поступают в вычислительный блок 5. На основании этих сигналов в вычислительном блоке 5 вычисляется масса объекта, находящегося в коробке 20, как будет описано ниже, и ее значение отображается на блоке 6 дисплея.

На фиг.4(а) и 4(b) представлены схемы, поясняющие принцип работы системы измерения массы тела в соответствии с первым вариантом воплощения. 4(а) и 4(b) представляют пример боковой пластины 1а только для коробки 20, но по отношению ко всем другим пластинам используется тот же принцип и его описание не приведено. На фиг.4(а) тело 40 передвигается из положения 40а, сталкиваясь с боковой пластиной 1а. Это движение тела может осуществляться путем регулировки с мгновенным изменением скорости вращения коробки 20 при ее вращении, чтобы таким образом использовать центробежную силу. На чертеже представлен пример, когда тело 40 движется под углом вверх с исходной скоростью V1 в положении 40а и сталкивается с боковой пластиной 1а со скоростью V2.

В ходе этого движения тела 40 датчик 3а расстояния измеряет расстояние L1 между положением 40а и датчиком 3а и расстояние l2 между положением столкновения и датчиком 3а, и эти данные поступают в вычислительный блок 5, где расстояние до движущегося тела 40 представляет собой L0, при этом значение L0 может быть получено по значениям L1 и L2 в вычислительном блоке 5. Кроме того, может быть вычислена скорость V2 как средняя скорость, равная V2=L0/время движения (t). Аналогично, датчик 3а расстояния измеряет расстояние L1’ между предыдущим положением 40а’ и положением 40а тела 40 и, таким образом, исходная скорость V1 тела 40 в положении 40а может быть вычислена как средняя скорость.

Сигнал ускорения, измеряемый датчиком 2а ускорения в момент столкновения, а также сигнал степени смещения пружинных элементов 4 поступают в вычислительный блок 5. На фиг.4(b), изображающей состояние движения тела 40, представленного на фиг.4(а), показано, что когда К представляет собой расстояние между поверхностью боковой пластины 1а и датчиком 3а расстояния, расстояние L0 передвижения может быть вычислено по измеренным расстояниям L1 и L2 и постоянному значению К.

То есть в вышеуказанном состоянии, когда V1 представляет собой исходную скорость, V2 представляет собой скорость в момент столкновения, t представляет собой время передвижения тела 40, α представляет собой сигнал ускорения во время столкновения, m1 представляет собой массу боковой пластины 1а, m2 представляет собой сигнал степени смещения пружинного элемента 4, m3 представляет собой коэффициент, учитывающий вязкость пространства, окружающего тело 40, и F представляет собой функцию от m1 до m3 и α, то масса М тела 40 определяется как

М=[t/(V2-V1)]×F(m1, m2, m3, α).

В вышеприведенном уравнении V1, V2, t, α и m2 представляют собой измеряемые значения или вычисленные значения, то есть V1 и V2 представляют собой вычисленные значения, как указано выше, и m1 и m3 представляют собой известные значения. Следовательно, значение t/(V2-V1) может быть получено путем вычислений и также может быть получено F(m1, m2, m3, α). Таким образом, в системе управления, показанной на фиг.3, вычислительный блок 5 может вычислять массу М объекта, то есть тела 40, находящегося в коробке 20, и это вычисленное значение отображается на блоке 6 дисплея. Следует отметить, что, хотя был описан пример коробки 20, тот же принцип применим для коробок 21-23, и масса тел, находящихся в них, может быть измерена аналогично.

На фиг.5(а) и 5(b) изображена схема подключения системы измерения массы тела, описанной выше. На фиг.5(а) и 5(b) провода от датчиков 2а-2d ускорения и датчиков 3а-3d расстояния, установленных в каждой из коробок 20-23, проходят через плечи 24-27 и вал 30 вращения и выводятся наружу корпуса 10 каждой из коробок 20-23 через токосъемники 7 и через соединители 8, подключенные к вычислительному блоку 5 (фиг.3).

В соответствии с первым вариантом воплощения, описанным выше, боковые пластины 1a-1d установлены на внутренних поверхностях боковых стенок каждой из коробок 20-23 через пружинные элементы 4, на которых установлены датчики 2а-2d ускорения, причем коробки 20-23 также включают установленные в них датчики 3а-3d расстояния. Таким образом, путем выполнения простого столкновения тела 40 в каждой из коробок 20-23 с боковыми пластинами 1a-1d может быть получена масса тела 40 путем вычисления в вычислительном блоке 5, результат которого отображается на блоке 6 дисплея.

Следует отметить, что, хотя вышеприведенный первый вариант воплощения был описан на примере, в котором датчики ускорения и датчики расстояния установлены в коробках, в случае, когда датчики давления, датчики смещения и датчики ускорения установлены на боковых пластинах 1a-1d, или блоки датчиков, соответствующие сборке этих датчиков, установлены на боковых пластинах la-Id так, что сигналы от этих датчиков могут поступать в вычислительный блок для аналогичного вычисления массы тела, могут быть получены более точные измерения.

На фиг.6(а)-6(d) изображена система измерения массы тела в условиях микрогравитации согласно второму варианту воплощения настоящего изобретения. На фиг.6(а) позицией 100 обозначен корпус, который может представлять собой помещение, такое как кабина, лаборатория, контейнер или космическая фабрика. Кроме того, корпус 100 может представлять собой коробку, такую как ротатор, изображенный на фиг.1, или может представлять собой структуру типа коробки, установленную с возможностью разъемного соединения в корпусе, как описано ниже со ссылкой на фиг.18.

Позицией 31 обозначена боковая пластина, которая установлена на одном боковом торце корпуса 100 через пружинные элементы 34. Позиции 32а, 32b обозначают датчики положения, которые установлены на внутренней поверхности верхней стенки корпуса 100. Датчик 32а положения установлен в исходном положении измерения, и датчик 32b положения установлен в определенном положении на боковой пластине 31. Позицией 33 обозначен датчик ускорения, который установлен на поверхности задней стороны боковой пластины 31. Позицией 34 обозначены пружинные элементы, и каждый из них содержит датчик (не показан), установленный в них для определения степени смещения пружины.

Позицией 35 обозначено выталкивающее устройство, которое установлено на торце другой стороны, противоположной боковой пластине 31 корпуса 100. Когда поршень 35b выталкивающего устройства 35 выдвигается, выталкивающая пластина 35а, установленная на конце поршня 35b, выдвигается так, что она выталкивает тело 50 по направлению к боковой пластине 31. Позицией 36 обозначен стол и тело 50, масса которого измеряется, расположенное на нем.

Фиг.6(b) изображает состояние, когда выполняется работа выталкивающего устройства 35, в котором поршень 35b выдвигается так, чтобы вытолкнуть выталкивающую пластину 35а вместе с телом 50, чтобы тело 50 выталкивалось в пространство в пределах корпуса 100. На фиг.6(с), изображающей боковую пластину 31, датчик 33 ускорения установлен в центре поверхности задней стороны боковой пластины 31 и боковая пластина 31 установлена, по существу, параллельно внутренней поверхности одной боковой стенки корпуса 100 через пружинные элементы 34, установленные в четырех угловых частях боковой пластины 31. Датчик 32b положения установлен на внутренней поверхности верхней стенки корпуса 100 в положении над боковой пластиной 31. На фиг.6(а), изображающей выталкивающую пластину 35а выталкивающего устройства 35, конструкция выполнена таким образом, что, когда выталкивающая пластина 35а выдвигается с помощью поршня 35b, тело 50 выталкивается.

На фиг.7 изображена схема системы управления системы измерения массы тела в соответствии со вторым вариантом воплощения по фиг.6. Как представлено на фиг.7, боковая пластина 31, имеющая датчик 33 ускорения, установлена на внутренней поверхности боковой стенки корпуса 100 через пружинные элементы 34, и когда тело 50 сталкивается с боковой пластиной 31, сигнал ускорения с этого датчика поступает в вычислительный блок 51. Кроме того, сигналы смещения пружинных элементов 34 при столкновении формируются датчиками, установленными на пружинных элементах 34, для подачи их в вычислительное устройство 51. Кроме того, сигналы прохождения, определяемые датчиками 32а, 32b положения во время движения тела 50, поступают в вычислительный блок 51. Следует отметить, что, когда начинается измерение массы, вычислительный блок 51 посылает сигналы привода на выталкивающий блок 35 с тем, чтобы произвести управление для выдвижения поршня 35b и таким образом обеспечить выталкивание тела 50. Измеренная масса тела 50 отображается на блоке 52 дисплея.

Во втором варианте воплощения системы контроля вибрации, конструкция которой выполнена так, как указано выше, когда должно производиться измерение массы тела 50, тело 50 устанавливают на столе 36, как показано на фиг.6(а). Затем включают выталкивающий блок 35 так, чтобы выталкивающая пластина 35а выдвинулась, чтобы таким образом вытолкнуть тело 50 в пространство в пределах корпуса 100 по направлению к боковой пластине 31. Когда тело 50 передвигается в пространстве, его движение определяется датчиком 32а положения. Затем тело 50 сталкивается с боковой пластиной 31. Момент столкновения тела 50 с боковой пластиной 31 определяется датчиком 32b положения. Сигналы датчиков 32а, 32b положения вводят в вычислительный блок 51, как показано на фиг.7.

Когда тело 50 сталкивается с боковой пластиной 31, сигнал ускорения, определяемый датчиком 33 ускорения, который соединен с задней стороной боковой пластины 31, и сигналы смещения пружинных элементов 34 поступают в вычислительный блок 51. Как показано на фиг.6(а), где V1 представляет собой исходную скорость тела 50 при начале измерения, V2 представляет собой скорость тела 50 в момент столкновения с боковой пластиной 31, t представляет собой время от начала измерения до момента столкновения тела 50, d представляет собой сигнал ускорения, определяемый датчиком 33 ускорения, m1 представляет собой массу боковой пластины 31, m2 представляет собой сигнал степени смещения пружинных элементов 34 и m3 представляет собой коэффициент, включающий вязкость пространства, окружающего тело 50, а также, где F представляет собой функцию m1-m3 и α, то масса М тела 50 определяется как

М=[t/(V2-V1)]×F(m1, m2, m3, α).

В вышеуказанном уравнении V1, V2, t, α и m2 представляют собой измеренные значения или вычисленные значения, то есть V1 может быть получено как среднее значение скорости за время от включения выталкивающего устройства 35 до момента определения положения тела 50 с помощью датчика 32а положения и известного расстояния L1, и значение V2 также может быть получено как средняя скорость по разности времени t между определением положения тела 50 соответствующими датчиками 32а, 32b положения и известному расстоянию L2. Кроме того, на основании известных значений m1 и m3 t/(V2-V1) может быть получено путем вычислений в вычислительном блоке 51. Кроме того, может быть получена функция F(m1, m2, m3, α) и таким образом может быть вычислена масса тела 50 и отображена на блоке 52 дисплея.

Следует отметить, что в вышеуказанном втором варианте воплощения, если корпус 100 представляет собой такую структуру, как коробка, показанная на фиг.18, которая будет описана ниже, и в которой коробка установлена с возможностью разъемного соединения с ротатором, после съема и выноса корпуса 100 за пределы ротатора измерения массы могут быть выполнены за пределами ротатора с использованием тех же процедур, что описаны выше, то есть путем выталкивания тела 50 для столкновения его с боковой пластиной 31, и таким образом масса множества коробок, установленных в ротатор, может быть предварительно отрегулирована, чтобы таким образом легко скомпенсировать возникновение несбалансированности во всем ротаторе.

В соответствии с вышеописанным вторым вариантом воплощения в космическом пространстве боковая пластина 31 установлена в корпусе 100 через пружинные элементы 34, датчик 33 ускорения установлен на боковой пластине 31 и датчики 32а, 32b положения установлены в корпусе 100 и создается столкновение тела 50 с боковой пластиной 31 в корпусе 100. С помощью таких простых процедур может быть получена масса тела 50 путем вычислений в вычислительном блоке 51 и может отображаться на блоке 52 дисплея. Таким образом можно легко определить массу.

На фиг.8(а) и 8(b) представлена система измерения массы тела в условиях микрогравитации в соответствии с третьим вариантом воплощения настоящего изобретения. Как показано на фиг.8(а), конструкция корпуса 100, боковой пластины 31, датчиков 32а, 32b положения, датчика 33 ускорения, а также пружинных элементов 34 выполнена такой же, что и во втором варианте воплощения, изображенном на фиг.6, и также используется такая же система управления, как показана на фиг.7. В настоящем третьем варианте воплощения вместо тела 50 измеряют вес человека 53, такого как астронавт, производящий эксперименты, и для этой цели установлены стенд 37 и стол 37а, а также перила 38, которые прикреплены к стенду 37, как показано на фиг.8(b). Конструкция других частей выполнена такой же, как и во втором варианте воплощения.

На фиг.8(а) и 8(b) при измерении веса человека 53 человек 53 становится на стол 37а, захватывая руками перила 38. Затем, используя силу отталкивания, человек 53 прыгает в пространство спиной вперед в сторону боковой пластины 31. В ходе движения человека 53 в этом положении по направлению к боковой пластине 31 движение человека 53 определяется датчиком 32а положения и столкновение человека 53 с боковой пластиной 31 определяется датчиком 32b положения. Сигналы, определенные датчиками 32а, 32b положения, поступают на вычислительный блок 51. Аналогично, сигнал ускорения, определяемый датчиком 33 ускорения в момент столкновения человека 53 с боковой пластиной 31, и сигналы смещения пружинных элементов 34 в момент столкновения поступают в вычислительный блок 51.

Так же, как и во втором варианте воплощения, t/(V2-V1) и функцию F(m, m2, α) вычисляют в вычислительном блоке 51 и таким образом получают массу М человека 53, которая отображается на блоке 52 дисплея. В настоящем третьем варианте воплощения так же, как и тело 50 по второму варианту воплощения, человек 53 просто сталкивается с боковой пластиной 31 и таким образом можно легко измерить его собственный вес в космическом пространстве, значение которого отображается на дисплее.

Следует отметить, что в настоящем третьем варианте воплощения корпус 100 может также представлять собой корпус типа коробки, такой как показана в структуре, изображенной на фиг.18, которая будет описана ниже, при этом множество коробок установлено с возможностью разъемного соединения на ротаторе. В этом случае после того, как корпус 100 снимут с ротатора, измерения массы человека 53 могут быть выполнены за пределами ротатора с помощью тех же процедур, которые описаны выше. Таким образом легко выполняются измерения веса человека в условиях микрогравитации.

На фиг.9(а) и 9(b) изображена система контроля за вибрацией устройства вращения в условиях микрогравитации в соответствии с четвертым вариантом воплощения настоящего изобретения. На фиг.9(а) и 9(b) позицией 10 обозначен внешний корпус, в котором полностью содержится ротатор. В центре верхней и нижней поверхностей корпуса 10 выполнены углубления 10а, 10b, выступающие наружу. В верхней и нижней частях углублений 10a, 10b установлены подшипники 11, 12 соответственно. Подшипники 11, 12 выполнены в виде магнитных подшипников, подшипников, установленных на пружине, на эластичном материале или пластмассе, подшипников на воздушной подушке, подшипников демпфирующего типа, подшипников, скомбинированных с двигателем, и подшипников жидкостного типа. Хотя на фиг.9(а) показан вал 30 вращения, установленный на подшипники на обоих концах, он также может быть установлен на подшипник только на одном его конце.

Позицией 30 обозначен вал вращения, как указано выше, верхний и нижний концы которого установлены в углублениях 10а и 10b соответственно, так что верхний конец установлен в подшипник 11 и нижний конец соединен с двигателем 13 и установлен в подшипник 12. Либо, как указано выше, только один конец вала 30 вращения может быть установлен в подшипник. Таким образом, вал 30 вращения установлен на подшипниках 11, 12 без контакта с неподвижной стороной корпуса 10. Позицией 65 обозначен датчик ускорения, который закреплен на верхней поверхности каждой из коробок 120-123 так, что он определяет вибрацию каждой из коробок 120-123 и его сигналы поступают в блок управления, который будет описан ниже. Следует отметить, что датчик ускорения может быть установлен не на коробках, а в других необходимых точках измерения, таких как вал 30 вращения, или на плечах 24-27.

Плечи 24, 25, 26, 27 установлены одним концом на валу 30 вращения, как показано на фиг.9(b), проходя горизонтально вдоль осей Х и Y, и коробки 20, 21, 22, 23 закреплены на других концах соответствующих плеч 24-27. В каждой соединительной части между коробками 20-23 и соответствующими плечами 24-27 установлен корпус 28 противовеса в виде вертикальной удлиненной квадратной коробки с квадратным сечением. В корпусе 28 противовеса установлены противовес 41, верхний и нижний шкивы 43, 42, трос 44 и двигатель 45 так, что, когда противовес 41 движется вверх и вниз в направлении вдоль оси вала 30 вращения, регулируется несбалансированность между каждой из коробок 20-23, и вибрация, возникающая из-за несбалансированности, контролируется, как будет описано ниже.

На фиг.10(а)-(с) представлена внутренняя компоновка вышеуказанного корпуса 28 противовеса, установленного на соответствующих коробках 20-23. На фиг.10(а)-10(с) корпус 28 противовеса представлен только на примере коробки 23, но конструкция для коробок 20-22 выполнена такой же и ее описание для этих коробок не приведено. Вдоль вертикального или продольного направления в корпусе 28 противовеса установлены два рельса 47 и 46 на двух внутренних поверхностях верхней и нижней боковых стенок корпуса 28 противовеса, как показано на фиг.10(с). Противовес 41 выполнен с двумя пазами на поверхностях его внешних сторон, которые входят в рельсы 46, 47, и установлен с возможностью передвижения вверх и вниз вдоль рельсов 46, 47. Трос 44 сформирован в виде петли и намотан вокруг верхнего и нижнего шкивов 43, 42, причем одна сторона петли закреплена на верхней и нижней поверхностях противовеса 41, и другая ее сторона может свободно проходить через сквозное отверстие 41а, сформированное в противовесе 41. Таким образом, когда трос 44 движется вверх и вниз при вращении шкивов 43, 42, противовес 41 также передвигается вверх и вниз вдоль рельсов 47, 46.

На верхнем шкиве 43 установлена шестерня 43а, закрепленная на нем, шестерня 43а соединена с шестерней 45а двигателя 45, который установлен над верхним шкивом 43. Когда двигатель 45 вращает верхний шкив 43, трос 44, а также противовес 41 движутся вверх и вниз.

Следует отметить, что корпус 28 противовеса, содержащий противовес 41, может быть установлен не только на внутренней стороне коробок 120-123, но также и на внешней стороне так, что противовесы 41 могут передвигаться вверх и вниз как на внешней, так и на внутренних сторонах коробок 120-123.

В четвертом варианте воплощения, который построен так же, как указано выше, экспериментальные объекты, такие как растения, животные и т.д., расположены в коробках 120-123. В условиях космического пространства двигатель 13 вращает коробки 120-123 с небольшой скоростью так, что в космическом пространстве могут выполняться эксперименты по наблюдению за ростом растений, состоянием жизни животных и т.д. Различные экспериментальные объекты, имеющие различные форму, размеры и вес, находятся, таким образом, в коробках 120-123, когда они вращаются, возникает разница в ускорениях, создаваемая несбалансированностью веса между каждой из коробок 120-123, и в коробках возникает вибрация. Эта вибрация передается на вал 30 вращения через плечи 24-27 и далее на корпус 10 через части подшипников, оказывая таким образом отрицательное влияние не только на эксперименты, но также и на окружающую среду.

Следовательно, в настоящем четвертом варианте воплощения вибрации, возникающие на валу 30 вращения, могут определяться с помощью датчиков 65 ускорения. Вибрации, вызываемые несбалансированностью веса между каждой из коробок 120-123, в основном, имеют режим вибрации коробок 120-123 вверх и вниз, закрепленных на концах плеч 24-27, и эти вибрации определяются каждым из датчиков 65 ускорения. Сигналы от датчиков 65 ускорения поступают на блок управления, который описан ниже, и блок управления определяет коробку, в которой возникла вибрация. Затем для регулировки степени несбалансированности между каждой из коробок 120-123, которые вызывают вибрацию, блок управления передвигает вниз противовес 41 коробки, в которой возникло большее ускорение вверх и наоборот, передвигает противовес 41 вверх, в коробке, в которой возникло большее ускорение вниз.

На фиг.11 изображена схема системы контроля за вибрацией устройства вращения согласно четвертому варианту воплощения. На фиг.11 сигналы ускорения, направленного вверх и вниз, от датчиков 65 ускорения, закрепленных на верхней поверхности каждой из коробок 120-123, усиленные соответствующими усилителями 70а-70d, поступают на блок 71 управления так, что сигналы ускорения, воздействующие на каждую из коробок 120-123 в экспериментальном устройстве, принимаются блоком 71 управления. По этим сигналам определяется вибрация, направленная вверх и вниз, действующая на каждую из коробок, чтобы таким образом выбрать противовес 41, который требуется передвинуть в указанных направлениях для компенсации вибрации, соответствующей каждой из коробок. При этом управление выполняется таким образом, что двигатель 45 этого противовеса 41 передвигает противовес 41 в направлении, противоположном смещению, вызываемому вибрацией, чтобы таким образом скомпенсировать вибрацию.

Блок 71 управления также производит управление приводом двигателя 13 и таким образом включает и выключает вращение вала 30 вращения. Таким образом, при сравнении с данными требуемого значения, представляющими допустимый диапазон вибрации экспериментального вращающегося устройства, которые записаны в запоминающем устройстве (не показано), производится управление движением вверх и вниз противовеса 41, чтобы можно было контролировать вибрацию так, чтобы она находилась в пределах требуемого значения.

Кроме того, блок 71 управления содержит данные по взаимоотношению между смещением вала 30 вращения в осевом направлении или в произвольном направлении, ортогональном оси, и необходимым количеством энергии, подаваемой на двигатель. На основании значений этих данных можно измерять степень несбалансированности веса или вес всей системы ротатора в условиях микрогравитации. С помощью таких измерений можно определять направление движения и величину перемещения противовеса.

В настоящем четвертом варианте воплощения, таким образом, в случаях, когда возникает несбалансированность между каждой из коробок 120-123, и вследствие этого возникает вибрация во время вращения, несбалансированность в ускорении, вызванном несбалансированностью во время вращения, регулируют с помощью передвижения вверх и вниз противовеса 41, при такой регулировке вибрация, направленная вверх и вниз, коробок 120-123, вызываемая несбалансированностью, может быть предотвращена.

На фиг.12(а)-12(с) изображен корпус противовеса, содержащий противовес в системе контроля вибрации устройства вращения в условиях микрогравитации в соответствии с пятым вариантом воплощения настоящего изобретения. В настоящем пятом варианте воплощения конструкция выполнена таким образом, что противовес передвигается вверх и вниз благодаря вращению резьбового стержня через резьбовое соединение между противовесом и резьбовым стержнем. Такая конструкция используется вместо способа передвижения противовеса 41, в котором применяются шкивы 42, 43, трос 44 и двигатель 45 по четвертому варианту воплощения. Конструкция других частей выполнена такой же, что и в четвертом варианте воплощения, изображенном на фиг.9-11, и описание одинаковых деталей не приведено.

На фиг.12(а)-12(с) два рельса 47 и 46 установлены на внутренних поверхностях двух, верхней и нижней, как показано на фиг.12(с), боковых стенок корпуса 28 противовеса. Противовес 17 имеет два паза, сформированных на его внешних боковых поверхностях, в которые входят рельсы 46, 47, и установлен с возможностью передвижения вверх и вниз вдоль рельсов 46, 47. Резьбовой стержень 16 проходит через противовес 17, образуя резьбовое соединение между ними, при этом резьбовой стержень 16 одним концом соединен с двигателем 15, который установлен в корпусе 28 противовеса, а другой его конец установлен в подшипник 18. Благодаря такой конструкции, когда двигатель 15 приводит во вращение резьбовой стержень 16, противовес 17 передвигается вверх и вниз при вращении резьбового стержня 16. Следует отметить, что, хотя показан противовес 17 только для коробки 123, конструкция противовеса в коробках 120-122 выполнена такой же.

В настоящем пятом варианте воплощения, также когда во время вращения в экспериментальном устройстве возникает вибрация из-за несбалансированности тел, помещенных в коробки, эта несбалансированность регулируется так же, как и в четвертом варианте воплощения, путем вращения резьбового стержня 16 и, таким образом, перемещением вверх и вниз противовеса 17, и вибрация, создаваемая несбалансированностью, может подавляться. Следует отметить, что в соответствии с пятым вариантом воплощения используется такая же система управления, как показана на фиг.11, и ее описание не приведено.