Изобретение относится к металлургии благородных металлов, в частности к устройствам для выщелачивания золота и платиноидов из шламов и концентратов электрохлоринацией. Выщелачивание благородных металлов проводят преимущественно в агитаторах с механическим или пневмомеханическим перемешиванием. В частности, выщелачивание золота из руды и концентратов цианированием проводят в агитаторах с пневматическим азролифтным перемешиванием. Окислителем в этом случае служит кислород воздуха, реактор открыт. Недостаток такого метода - большая продолжительность выщелачивания золота, превышающая 20-254. Известны устройства для выщелачивания золота под воздействием другого окислителя - хлора. Хлор при зтом может подаваться из специальных источников, а реактор представляет собой цилиндрическую емкость с мешалкой и диспергатором хлора. Хлор может генерировать на аноде электролизера. При этом реактор, в котором происходит выщелачивание, и электролизер аппаратурно могут быть выполнены раздельно, или могут совмещаться в одном аппарате. В этих вариантах нет необходимости в сгГециальнЫх емкостях с хлором и дозирующих элементах, представляющих известную экологическую опасность. Установка, кроме того, значительно упрощается, возможно совмещение чистого химического процесса с участием хлора и электрохимичёского окисления ценных компонентов сырья. Наиболее близким к предлагаемому является устройство, включающее корпус (анодный контейнер), катодный контейнер, частично образованный пористым материалом, нерастворимый анод, катод, мешалку и источник постоянного тока. В анодный контейнер загружают золотосодержащий материал и хлоридный электролит. При прохождении тока на аноде выделяется хлор, на катоде образуется едкий натр. Пористая перегородка не позволяет смешиваться продуктам электродных реакций. Под действием диспергированного в анодном шламе хлора происходит выщелачивание золота, платиноидов и других цветных металлов, содержащихся в сьфье. Поскольку окисление металлов реализуется преимущественно под действием хлора, а электрод (анод) служит для генерации последнего, то форма реактора, расположение электродов и мешалки не влияют на кинетику процесса. Эффективность использования тока (выход по току на аноде ценных компонентов) адекватна степени использования хлора . Даже при герметизации реактора или его анодной камеры обеспечить близкое к 100% использование хлора невозможно, поскольку он расходуется на взаимодействие с неблагородными металлами, что неизбежно во всех случаях, Э также при избыточном его выделении по сравнению с количеством, расходуемым на выщелачивание, он выбрасывается из реактора. Если генерация хлора недостаточна, то скорость процесса уменьшается в сравнении с оптимальной. В результате нестабильно стибольшинства Лараметров системы стабилизация выделения хлора на уровне, оптимальном для начала выщелачивания, неоправдана./ Цель изобретения - повышение скорости и анодного выхода по току при выщелачивании благородных металлов из концентратов и шламов. Поставленная цель достигается тем, что, анодная камера герметизировании снабжена контактным манометром, коммутирую.щим цепь питания электролизера, а на внутренней, обращенной к катоду поверхности цилиндрического анода, совпадающего с вертикальными стенками корпуса, выполнены непрерывные винтообразные канавки, в центре цилиндрической катодной камеры, центрично расположенной в корпусе, имеется вертикальный канал, в нижней части которого установлена турбинная мешалка.. Устройство содержит корпус 1, выполненный из диэлектрика, кольцевой катод 2, кольцевой нерастворимый, к примеру графитовый анод 3с вибрационными канавками 4, причем анод 3 совпадает с вертикальными стенками корпуса 1, цилиндрическую катодную камеру 5, центрично расположенную внутри корпуса и имеющую полупроницаемые стенки 6, а в центре вертикальный канал 10, источник постоянного тока, контактный манометр 8 и мешал y.. Устройство работает следующим обра,зом.. В анодную камеру корпуса 1 загружают золотосодержащий материал и заливают солянокислый электролит. В катодную камеру 5 заливают раствор щелочи или соли. В качестве полупроницаемой перегородки 6 целесообразно использовать в этом случае ионообменную мембрану. Анодную камеру или реактор а целом герметизируют, включают источник 7 тока и привод мешалки 9. Вращение мешалки должно обеспечивать циркуляцию пульпы по центральному каналу 10 вниз и вдоль анода 3 по винтообразным кьнзакам 4 вверх. Под действием выделяющегося на аноде 3 хлора и при непосредственном контакте твердых частиц с анодом происходит окислительное выщелачивание сырья. На катоде 2 выделяется вО дород.

Плотность тока на аноде - достаточно большая (1000 - 1500 А/м), чтобы уже в начале процесса насытить пульпу хлором. Избыток его выделяется в газовую фазу реактора. Давление повышается, что фиксируется контактным манометром 8. При достижении заранее заданного избыточного давления (0,1 - 0,05 атм) в реакторе контакты манометра непосредственно или через силовое реле размыкают цепь питания электролизера. Хлор на аноде перестает выделяться. По мере расхода его избытка на взаимодействие с компонентами сырья давление падает. Как только давление достигает нижнего заданного значения, коммутирующие контакты вновь замыкаются. Генерация хлора возобновляется. Таким образом, хлора выделяется ровно столько, сколько расходуется на выщелачивание. Соответственно этому расходуется и ток. Анодный выход по току в результате возрастает.

Установлено, что материал, находящий-, ся в приэлектродном слое, даже Vie контактирует с анодом, выщелачивается хлором интенсивнее, чем в объеме пульпы. Это связано с повышенной окислительной активностью атомарного хлора, существующего очень непродолжительное время, только в непосредственной близости к аноду, где он образуется. Уже через тысячные доли секунды на расстоянии - 10 см от поверхности анода атомы хлора рекомбинируют и в дальнейшем в электролите хлор находится в молекулярной форме. Поскольку выщелачивание благородных металлов протекает в диффузионном режиме, то для интенсификации окислительного растворения целесообра но сочетать перемешивание пульпы и максимально во§можныС контакт частиц сырья с атомарным хлором, что реализуется у поверхности анода.

Частицы выщелачиваемого металла вместе с потоком пульпы турбинной мещалкой прокачиваются через центральное отверстие и во вращательном движении отбрасываются к поверхности анода. Поскольку в центральной части реактора (Центральном канале) создается разрежение, ни периферии вдоль вертикальных стенок реактора (поверхности анод) возникает восходящий поток. Сочетание вращательного движения и Поступательного вверх приводит к движению частиц по винтообразным .

каналам вверх (винтовое направление кана-. БОК должно быть соответствующее). Наличие канавок обусловливает сопротивление движению частиц вверх, уменьшает вертикальную скорость и увеличивает время контакта частиц с поверхностью анода и атомарным хлором.

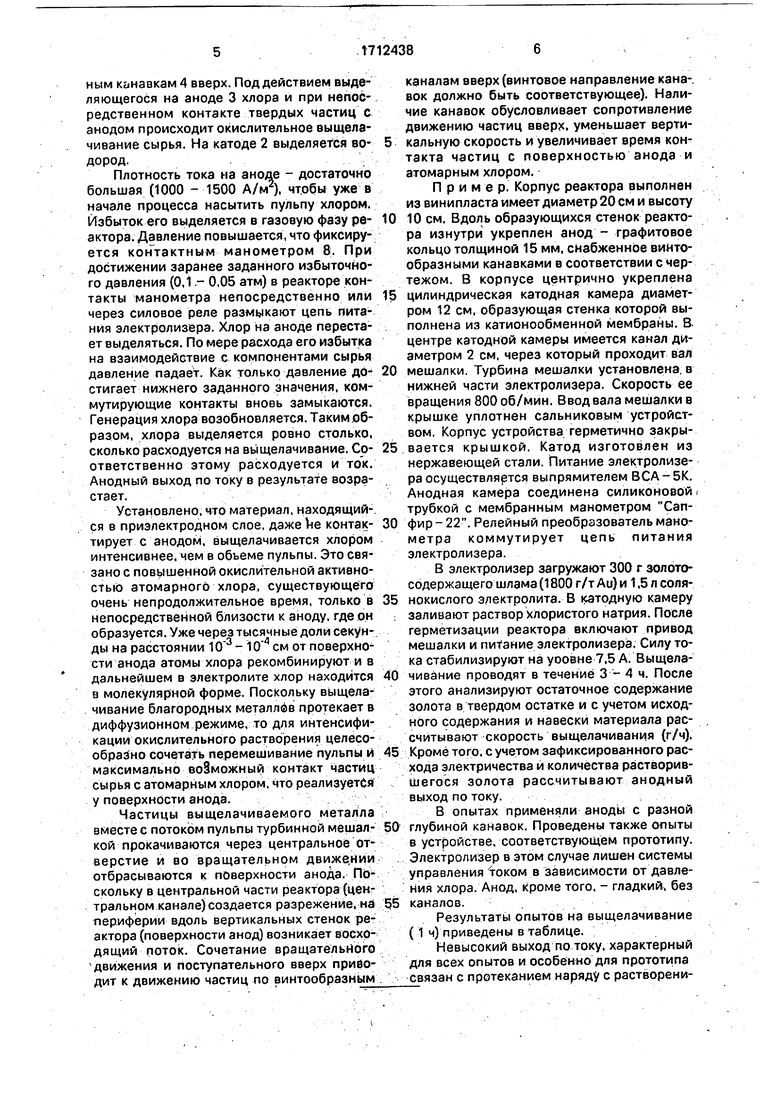

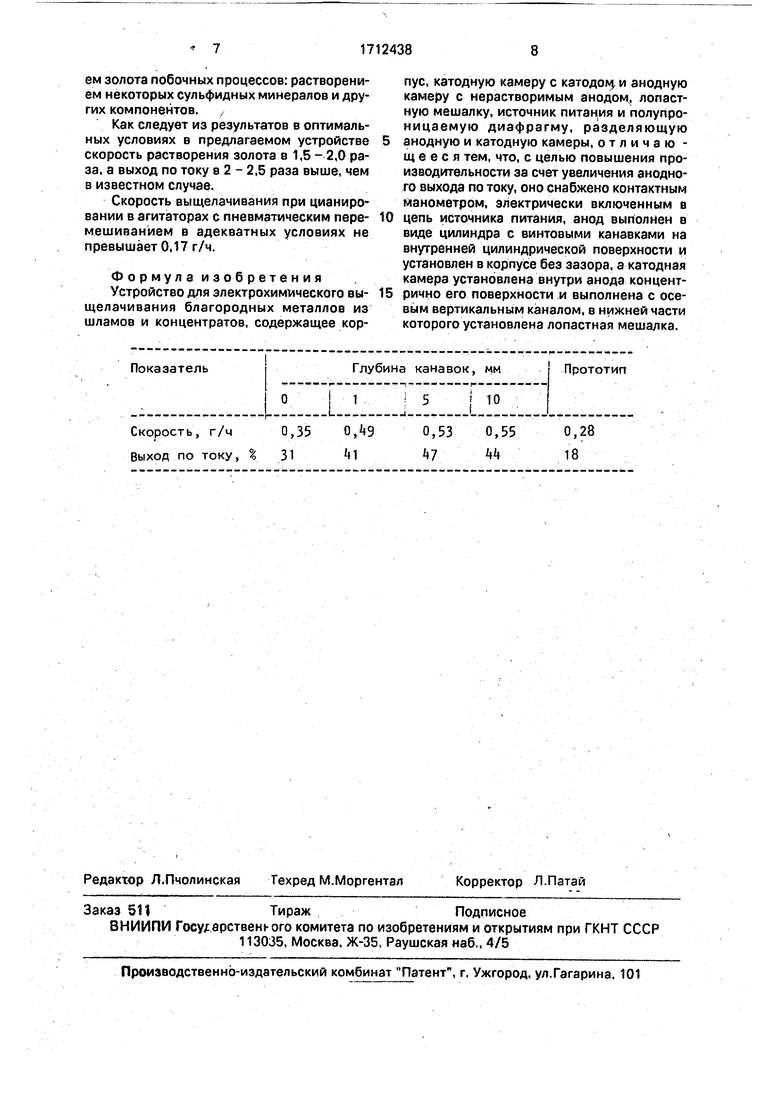

Приме р. Корпус реактора выполнен из винипласта имеет диаметр 20 см и высоту

0 10 см. Вдоль образующихся стенок реактора изнутри укреплен анод - графитовое кольцо толщиной 15 мм, снабженное винтообразными канавками в соответствии с чертежом. В корпусе центрично укреплена

5 цилиндрическая катодная камера диаметром 12 см, образующая стенка которой выполнена из катионообменной мембраны. В. центре катодной камеры имеется канал диаметром 2 см, через который проходит вал

0 мешалки. Турбина мешалки установлена, в нижней части электролизера. Скорость ее вращения 800 об/мин. Ввод вала мешалки в крышке уплотнен сальниковым устройством. Корпус устройства герметично закры5 вается крышкой. Катод изготовлен из нержавеющей стали. Питание электролизера осуществляется выпрямителем ВСА - 5К. Анодная камера соединена силиконовойi трубкой с мембранным манометром Сапфир - 22. Релейный преобразователь манометра коммутирует цепь питания электролизера.

В электролизер загружают 300 г золотосодержащего шлама (1800 г/т Аи) и 1,5 л соля5 нокислого электролита. В катодную камеру ; заливают раствор хлористого натрия. После герметизации реактора включают привод мешалки и питание электролизера. Силу тока стабилизируют на уоовне 7,5 А. Выщелачивание проводят в течение 3 - 4 ч. После этого анализируют остаточное содержание золота в твердом остатке и с учетом исходного содержания и навески материала рассчитывают скорость выщелачивания (г/ч).

5 Кроме того, с учетом зафиксированного расхода электричества и количества растворившегося золота рассчитывают анодный выход по току.

В опытах применяли аноды с разной

0 глубиной канавок. Проведены также опыты в устройстве, соответствующем прототипу. . Электролизер в этом случае лишен системы управления i-OKOM в зависимости от давления хлора. Анод, кроме того, - гладкий без

5 каналов.

Результаты опытов на выщелачивание (1 ч) приведены в таблице.

Невысокий выход по току, характерный для всех опытов и особенно для прототипа связан с протеканием наряду с растворением золота побочных процессов: растворением некоторых сульфидных минералов и других компонентов. /

Как следует из результатов в оптимальных условиях в предлагаемом устройстве скорость растворения золота в 1,5-2,0 раза, а выход по току в 2 - 2,5 раза выше, чем в известном случав.

Скорость выщелачивания при цианировании в агитаторах с пневматическим перемешиванием в адекватных условиях не превышает 0,17 г/ч.

Формула изобретения Устройство для электрохимического выщелачивания благородных металлов из шламов и концентратов, содержащее корпус, катодную камеру с катодог и анодную камеру с нерастворимым анодом, лопастную мешалку, источник питания и полупроницаемую диафрагму, разделяющую анодную и катодную камеры, отличаю щ е е С я тем, что, с целью повышения производительности за счет увеличения анодного выхода по току, оно снабжено контактным манометром, электрически включенным в цепь источника питания, анод выполнен в виде цилиндра с винтовыми канавками на внутренней цилиндрической поверхности и установлен в корпусе без зазора, а катодная камера установлена внутри анода концентрично его поверхности и выполнена с осевым вертикальным каналом, в нижней части которого установлена лопастная мешалка.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ВЫЩЕЛАЧИВАНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ШЛАМОВ И КОНЦЕНТРАТОВ | 2001 |

|

RU2187567C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2245378C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ УПОРНОГО СЫРЬЯ | 2012 |

|

RU2510669C2 |

| Устройство для выщелачивания концентратов цветных, редких и редкоземельных металлов | 2017 |

|

RU2674183C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ВЫЩЕЛАЧИВАНИЯ | 2016 |

|

RU2655413C9 |

| СПОСОБ АКТИВАЦИОННОГО ВЫЩЕЛАЧИВАНИЯ МЕТАЛЛОВ ИЗ РУД И КОНЦЕНТРАТОВ | 2009 |

|

RU2403301C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ЗОЛОТОСОДЕРЖАЩИХ ПОЛИМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2000 |

|

RU2181780C2 |

| СПОСОБ ЙОД-ЙОДИДНОЙ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ | 2019 |

|

RU2702250C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦ- И СУЛЬФИДСОДЕРЖАЩИХ ШЛИХОВ ЗОЛОТА (ВАРИАНТЫ) | 2000 |

|

RU2196839C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВТОРИЧНОГО ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ В ЧИСТОЕ ЗОЛОТО (ВАРИАНТЫ) | 2001 |

|

RU2176279C1 |

Изобретение относится к металлургий благородных металлов, в частности к конструкциям устройств для выщелачивания золота и платиноидов из шламов и концентратов электрохлоринацией. Устройство содержит корпус 1, катодную камеру 5 с катодом 2 и анодную камеру с нерастворимым анодом 3, лопастную мешалку 9, источник 7 питания и полунепроницаемую диафрагму 6, разделяющую анодную и катодную камеры. Устройство снабжено контактным манометром 8, электрически включенным в цепь источника 7 питания устройства. Анод 3 выполнен в виде цилиндра с винтовыми каналами 4 на внутренней цилиндрической поверхности и установлен в корпусе 1 без зазора, катодная камера 5 размещена внутри анода 3 концентрично его поверхности и выполнена с осевым вертикальным каналом 10, в нижней части которого установлена лопастная мешалка 9. Производительность устройства увеличивается в 1,5- 2,0 раза за счет увеличения анодного выхода по току в 2,0 - 2,5 раза. 1 ил., 1 табл.LOG/-ю.|s^ы00

| Патент США Мг 4342592 | |||

| кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1992-02-15—Публикация

1989-12-04—Подача