Изобретение относится к бумажному или картонному ламинату, содержащему по меньшей мере один придающий объем слой, названный здесь объемным слоем, состоящий на 40-98% из целлюлозных волокон со степенью помола по канадскому стандартному прибору 550-950 мл, и по меньшей мере один расположенный по меньшей мере на одной стороне объемного слоя вторичный слой, плотность которого больше плотности объемного слоя, причем вторичный слой и объемный слой косвенно соединены друг с другом по существу по всем их противолежащим поверхностям, а ламинат имеет коэффициент жесткости при изгибе более 2,5 Нм7/кг3, но менее 14 Нм7/кг3, вычисленный как среднее геометрическое для продольного направления, т.е. направления по ходу бумаги в машине, и поперечного направления, т.е. направления, перпендикулярного к ходу бумаги в машине. Изобретение также относится к способу изготовления такого ламината.

Уровень техники

В WO 00/14333 описан бумажный или картонный ламинат, имеющий большую жесткость. Это достигается благодаря использованию в придающем объем слое, названному объемным слоем, волокон со степенью помола 550-950 мл по канадскому стандартному прибору и наличию вторичного слоя на одной или на обеих сторонах объемного слоя. Преимущество этого ламината заключается также в том, что он имеет меньшую плотность и поэтому на него требуется меньше материала, чем на ранее известный бумажный ламинат того же назначения, что и ламинат согласно изобретению, т.е. предназначенный для упаковки жидких и твердых пищевых продуктов, для расфасовки и упаковки промышленных и других товаров или в качестве полуфабриката для производства такого материала или других готовых изделий. В WO 00/14333 описан бумажный или картонный ламинат с коэффициентом жесткости при изгибе более 2,5 Нм7/кг3, но менее 14 Нм7/кг3, что более чем в 2-7 раз выше, чем у картонного ламината, который изготавливается в настоящее время на известных установках. В то же время ламинат обладает достаточной прочностью в объемном слое, который обычно представляет собой средний слой, что позволяет сделать на материале бороздку и затем сложить его. Особое преимущество состоит в том, что после выполнения на ламинате бороздки его можно легко сложить как в сторону образованного бороздкой углубления, так и в противоположную сторону.

При изготовлении ламината согласно WO 00/14333 вторичный слой/слои прикрепляют к объемному слою посредством связующего вещества, обычно латексного связующего вещества. Наиболее предпочтительное содержание связующего вещества составляет 10-20% от веса ламината. Связующее вещество является единственным дорогим из исходных материалов, используемых для изготовления ламината. Поэтому согласно одному из аспектов WO 00/14333 были предприняты попытки уменьшить количество необходимого связующего вещества при сохранении высокой жесткости при изгибе и прочности в направлении толщины ламината. Было установлено, что для этого может оказаться достаточным содержание связующего вещества 1-5%, предпочтительно 2-5%. Однако согласно WO 00/14333 это применимо только к ламинатам с основным весом объемного слоя не более 100 г/м2, предпочтительно не более 80 г/м2.

Впоследствии было обнаружено, что трудно получить достаточную прочность в направлении толщины (z-прочность), например, более 200 кПа, если количество связующего вещества меньше, чем приблизительно 10-12%. Поэтому достижение высокой z-прочности при низком содержании связующего вещества представляет собой проблему, особенно в случае, когда объемный слой имеет большой основной вес. Также было установлено, что в ламинате с большим основным весом, например свыше приблизительно 200 г/м, трудно предотвратить появление морщин, вызванное усадкой полотна во время сушки.

К данной области техники относятся также патентные документы WO 99/02777, WO 95/26441, US 5080758 и US 4913773, однако непосредственного отношения к изобретению они не имеют.

Описание изобретения

Целью изобретения является решение указанной выше проблемы. Предлагаемый бумажный или картонный ламинат является усовершенствованием ламината согласно WO 00/14333. В ламинате согласно изобретению необходимая z-прочность достигается при относительно низком содержании связующего вещества, в частности латексного связующего вещества, даже когда объемные слои имеют относительно большой основной вес. Проблема появления морщин в случае большого общего основного веса в ламинате также решена. Ламинат согласно изобретению имеет те же преимущества, связанные с нанесением на нем бороздок, что и ламинат, описанный в WO 00/14333.

Эти и другие преимущества достигаются в ламинате согласно пп.1-27 формулы изобретения.

Согласно изобретению, в ламинате используется дополнительный слой по сравнению с ламинатом, описанным в WO 00/14333. Этот дополнительный слой включает тонкий промежуточный слой, расположенный между вторичным слоем и объемным слоем и имеющий большее сопротивление обезвоживанию, чем объемный слой. Промежуточный слой сформирован вместе с объемным слоем, а это значит, что промежуточный слой и объемный слой непосредственно соединены друг с другом по существу по всем их противолежащим поверхностям. Промежуточный слой своей стороной, удаленной от объемного слоя, предпочтительно соединен непосредственно со вторичным слоем по существу по всем их противолежащим поверхностям.

Согласно одному аспекту изобретения промежуточный слой состоит большей частью из слегка измельченной беленой или небеленой целлюлозы или ХТММ, предпочтительно из беленой или небеленой целлюлозы, полученной из целлюлозного сырья, состоящего большей частью из мягкой и/или твердой древесины. Промежуточный слой имеет основной вес по меньшей мере 2 г/м2, предпочтительно по меньшей мере 3 г/м2, но не более 20 г/м2, предпочтительно менее 15 г/м2, более предпочтительно менее 10 г/м2; и сопротивление обезвоживанию менее чем 35°SR (по прибору Шоппера-Риглера), предпочтительно менее 30°SR, более предпочтительно менее 20°SR.

Согласно одному из вариантов выполнения изобретения промежуточный слой расположен только на одной стороне объемного слоя путем формирования на сетке бумагоделательной машины вместе с объемным слоем. Вторичный слой может непосредственно прилегать к другой стороне объемного слоя; этот вторичный слой формируется предпочтительно вместе с объемным слоем и промежуточным слоем с помощью трехслойного напорного ящика. Согласно альтернативному варианту выполнения изобретения промежуточные слои расположены на обеих сторонах объемного слоя в результате их формирования на сетке бумагоделательной машины вместе с объемным слоем предпочтительно с помощью трехслойного напорного ящика.

Фундаментальные причины, по которым можно уменьшить количество связующего вещества, не вполне понятны, но одна из теорий, не ограничивающая объем изобретения, состоит в том, что тонкий промежуточный слой обеспечивает увеличенную контактную поверхность со вторичным слоем по сравнению с грубым волокном, из которого состоит объемный слой. Тонкий промежуточный слой, который формируется вместе с объемным слоем или на нем, имеет волокна, частично ориентированные в направлении z листа (смешанные с поверхностными волокнами в объемном слое), и поэтому, вместе со связующим веществом, закрепляются в объемном слое. Эта увеличенная контактная поверхность между объемным слоем, включающим промежуточный слой, и вторичным слоем обеспечивает тот факт, что связующее вещество действует на большей площади, в результате чего достигается более высокая z-прочность.

Другие аспекты изобретения, касающиеся характера слоев, какого-либо дополнительного слоя и изготовления ламината, включая любые добавки и т.п., соответствуют описанию заявки WO 00/14333, на которое даются ссылки в настоящем описании.

В частности, объемный слой имеет очень низкую плотность 50-300 кг/м, предпочтительно 70-200 кг/м3, причем подходящими являются значения 100-180 кг/м3, и основной вес 30-300 г/м2. Согласно одному из возможных вариантов выполнения изобретения основной вес объемного слоя равен 40-80 г/м2, согласно другому варианту - 70-120 г/м2. Согласно еще одному аспекту изобретения объемный слой имеет толщину 0,1-6 мм, предпочтительно 0,2-1,0, при этом подходящими являются значения 0,3-0,7 мм.

Объемный слой малой плотности может быть выгодно изготовлен сухой формовкой или влажной формовкой химико-термомеханической массы (ХТММ) или другой "механической" массы на основе волокон мягкой древесины, например ТММ, с высоким значением степени помола. Сухая формовка предпочтительна с той точки зрения, что позволяет использовать любую известную технологию, но независимо от технологии формовки степень помола массы должна быть выше 550 мл по канадскому стандартному прибору, предпочтительно выше 600 мл, более предпочтительно 650 мл и оптимально - выше 700 мл. Высокая степень помола волокнистого материала для указанного первого слоя гарантирует, что лист можно прессовать при его обезвоживании и уплотнении, не опасаясь, что его плотность увеличится до нежелательного значения. В объемный слой могут до определенного предела входить и другие сырьевые волокна с высокой эластичностью во влажном состоянии, например химически сшитые волокна, которые часто имеют малое сопротивление обезвоживанию и высокую эластичность после прессовки во влажном состоянии, но их нельзя предпочесть по меньшей мере из-за стоимости.

Кроме того, вторичный слой имеет значительно большую плотность и прочность на разрыв, чем объемный слой, например, плотность вторичного слоя по меньшей мере в два раза, предпочтительно в три раза, больше плотности объемного слоя, оптимально в четыре раза больше. Таким образом вторичный слой может иметь плотность 300-1500 кг/м3, предпочтительно 400-850 кг/м3. Средняя толщина вторичного слоя/отдельных вторичных слоев обычно составляет только 3-20%, предпочтительно не более 15% толщины объемного слоя, а подходящими являются значения не более 10% толщины объемного слоя.

Ламинат, согласно изобретению состоящий из одного объемного слоя, одного промежуточного слоя и одного вторичного слоя, расположенного по меньшей мере на одной стороне объемного слоя, предпочтительно на обеих его сторонах, имеет основной вес в пределах между 50 и 500 г/м2. Находясь в этом интервале, основной вес ламината может зависеть от обратного соотношения между толщинами и плотностями объемного слоя, промежуточных слоев и вторичных слоев. Таким образом, если объемный слой относительно толстый, ламинат может иметь основной вес 75-400 г/м2, предпочтительно 100-350 г/м2, при этом подходящими являются значения 100-250 г/м2 или 90-200 г/м2. Если же объемный слой относительно тонкий, то ламинат может иметь основной вес 300-500 г/м2, предпочтительно 350-450 г/м2. Другими словами, в этом случае вторичный слой/вторичные слои вносят основной вклад в основной вес ламината. Возможен промежуточный случай, когда ламинат, состоящий из указанных слоев, имеет основной вес 200-400 г/м2, предпочтительно 250-350 г/м2. Прочность на разрыв ламината согласно изобретению может составлять 25-150 Нм/г, предпочтительно 50-100 Нм/г.

Для изготовления ламината согласно изобретению объемный слой, включающий промежуточный слой или слои, соединяют с имеющим высокую прочность на разрыв вторичным слоем, используя связующие вещества и регулируя давление и время. Это соединение целесообразно осуществлять одновременно с уплотнением объемного слоя. Однако это не обязательно; можно также сначала создавать и уплотнять объемный слой, включающий промежуточный слой или слои, путем сушки, а затем соединять объемный слой с желательным вторичным слоем. Количество используемого связующего вещества, в частности латексного связующего вещества, составляет 1-20%, предпочтительно 1-10%, более предпочтительно 1-7%, наиболее предпочтительно 1-5% от веса ламината в расчете на сухой вес. Тем самым согласно изобретению может быть достигнута z-прочность по меньшей мере 100 кПа, предпочтительно по меньшей мере 150 кПа, более предпочтительно 200 кПа.

Кроме латексного связующего вещества, подходящими связующими веществами для пропитки объемного слоя являются другие растворимые в воде полимеры или водные дисперсии полимеров, выбранные из группы, содержащей поливинилацетат, поливиниловый спирт, полиакрилаты, полиакриловая кислота, полиэтилен, акриламид, полистирол и производная малеиновой кислоты в виде гомо- и сополимеров указанных полимеров. Вместе со связующим веществом или связующими веществами можно использовать смачивающие вещества, например додецилсульфат натрия, гидрофобные средства и любые другие желательные ингредиенты. Можно использовать латексное связующее вещество для пропитки объемного слоя и другое связующее вещество, например крахмал, карбоксилметилцеллюлозу и клеи, для соединения различных слоев из волокон, включая соединение между объемным слоем и вторичным слоем/слоями.

Ламинат согласно изобретению предпочтительно используется для упаковки пищевых продуктов или различных потребительских товаров и т.п. Кроме того, ламинат указанного типа может служить защитным средством при хранении и транспортировке товаров промышленного использования.

Краткое описание чертежей

Ниже изобретение описано со ссылками на сопровождающие чертежи, где:

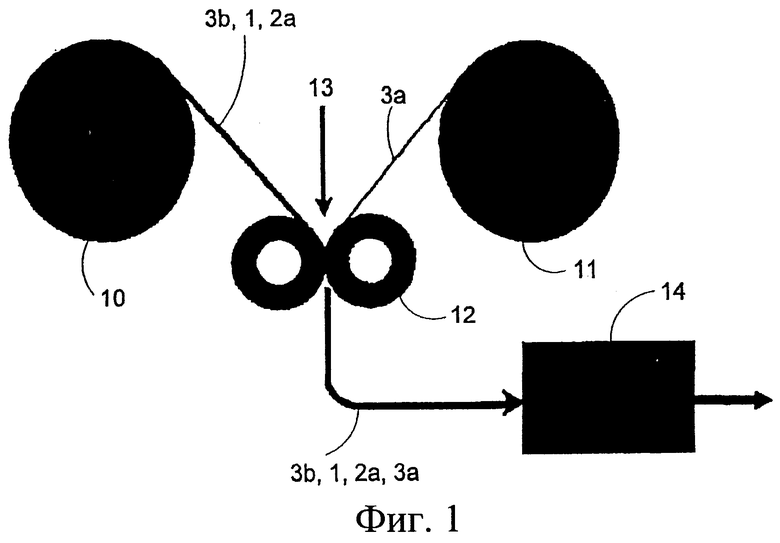

на фиг.1 схематично изображен первый возможный вариант опытной установки для изготовления картонного ламината согласно изобретению,

на фиг.2 схематично изображен другой вариант опытной установки для изготовления ламината согласно изобретению,

на фиг.3 схематично изображен поперечный разрез ламината согласно первому возможному варианту выполнения изобретения,

на фиг.4 схематично изображен поперечный разрез ламината согласно второму возможному варианту выполнения изобретения,

на фиг.5 схематично изображен поперечный разрез ламината согласно третьему возможному варианту выполнения изобретения,

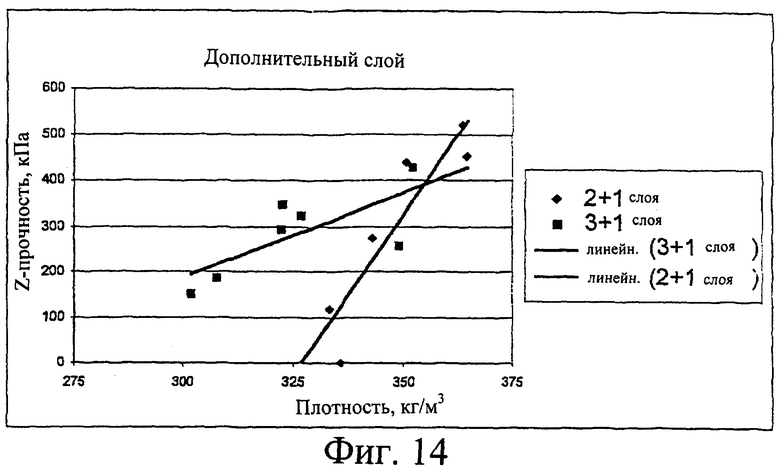

на фиг.6-17 изображены графики с результатами проведенных экспериментов.

Описание способа и устройств для изготовления ламината

На фиг.1 показана опытная установка, которая использовалась для ламинирования (этап 4) в ряде экспериментов 1 и 2, описанных ниже. Материал в виде полотна 3b, 1, 2а от подающей катушки 10 накладывается на материал в виде полотна 3а от другой подающей катушки 11. Материал в виде полотна 3b, 1, 2а на подающей катушке 10 был изготовлен на более раннем этапе с помощью трехслойного напорного ящика (см. описание этапа 3 эксперимента) и содержит, как показано на фиг.3, вторичный слой 3b, объемный слой 1 и промежуточный слой 2а. Материал в виде полотна 3а на подающей катушке 11 был изготовлен на отдельном, более раннем этапе (см. описание этапа 2 эксперимента). В процессе изготовления ламината открытая поверхность промежуточного слоя 2а обращена к вторичному слою 3а и два материала в виде полотна соединяются в клеильном прессе 12. С помощью подходящего оборудования латексное связующее вещество 13 поступает в желательной концентрации в промежуток между материалами в виде полотна, которые подаются с подающих катушек 10 и 11 в клеильный пресс 12. После клеильного пресса 12 соединенное влажное полотно 3b, 1, 2а, 3а подают в сушилку 4 и затем сматывают или разрезают на листы (не показано).

Установка, показанная на фиг.1, может также использоваться для изготовления ламината согласно фиг.5, состав которого более подробно описан ниже. В этом случае на каждой подающей катушке 10 и 11 имеется материал в виде полотна, содержащий вторичный слой 3b, объемный слой 1 и промежуточный слой 2а, причем промежуточные слои 2а двух материалов обращены друг к другу.

На фиг.2 показан еще один возможный вариант изготовления ламината, изображенного на фиг.4. Материал в виде полотна на подающей катушке 10а содержит объемный слой 1, сформированный на более раннем этапе вместе с тонким промежуточным слоем 2а и 2b на каждой его стороне. Вторичные слои 3а и 3b поступают с подающих катушек 11а и 11b соответственно с обеих сторон материала, идущего от подающей катушки 10а, в клеильный пресс 12. В клеильном прессе 12 на обе стороны объемного слоя может наноситься латексное связующее вещество 13 через промежуточные слои 2а и 2b. Преимущество этого варианта состоит в том, что впитывание связующего вещества происходит быстрее, поскольку глубина его проникновения будет вдвое меньше.

Альтернативные способы нанесения связующего вещества включают использование распылителей, ракельных ножей или валика для нанесения покрытия перед прессовкой и соединением различных слоев, как описано в WO 00/14333.

Очевидно, что в промышленных установках подающие катушки 10,11 или 10а, 11а, 11b могут быть заменены оборудованием для изготовления соответствующего материала, т.е. формовочным оборудованием и, при необходимости, обезвоживающим и сушильным оборудованием с целью организации непрерывного процесса, начиная от подачи сырья и кончая получением готового ламината.

Варианты выполнения ламината согласно изобретению

На фиг.3-5 показаны три возможных варианта выполнения ламината согласно изобретению, которые были изготовлены в соответствии с описанием фиг.1 или фиг.2. Эти варианты даны только в качестве примеров для иллюстрации изобретения, так что в пределах объема изобретения возможны другие варианты. Например, количество, характер и расположение различных слоев может изменяться без отхода от основных принципов изобретения, изложенных в его формуле.

Пример 1 - фиг.3

Ламинат L1 согласно этому варианту состоит из четырех слоев. Тонкий промежуточный слой 2а бумаги с относительно рыхлой структурой и вторичный слой 3b были сформированы вместе с объемным слоем 1, имеющим низкую плотность и высокую степень помола, что характерно для изобретения. Вторичный слой 3b обычно включает бумажный слой, имеющий существенно более высокую плотность, чем объемный слой 1, а также накатанный и соединенный с объемным слоем так, что уплотненный ламинат приобретает характеристики, свойственные ламинату согласно изобретению. С той же стороны, на которой находится промежуточный слой 2а, на более позднем этапе к ламинату добавляют вторичный слой 3а, который обычно включает бумажный слой, но в принципе может состоять из неволокнистого слоя, такого как защитный слой, например пластмассовая пленка, металлизированная пластмассовая пленка или алюминиевая фольга значительно большей плотности, чем объемный слой 1.

Пример 2 - фиг.4

Кроме слоев, показанных в ламинате L1 на фиг.3, ламинат L2 на фиг.4 содержит второй тонкий промежуточный слой 2b, присоединенный к объемному слою 1 со стороны, противоположной промежуточному слою 2а, и расположенный под вторичным слоем 3b. Объемный слой 1 и два промежуточных слоя 2а и 2b были сформированы вместе, после чего на последующем этапе к ламинату были добавлены вторичные слои 3а и 3b. Каждый вторичный слой 3а и 3b обычно содержит бумажный слой, но может в принципе состоять из неволокнистого слоя, такого как защитный слой, например пластмассовая пленка, металлизированная пластмассовая пленка или алюминиевая фольга значительно большей плотности, чем объемный слой 1.

Пример 3 - фиг.5

Ламинат L3, фиг.5, состоит из двойного ламината L1, изображенного на фиг.3, т.е. содержит два вторичных слоя 3b, 3b', два объемных слоя 1, 1’ и два промежуточные слои 2а, 2а', но без вторичного слоя 3а. Два промежуточных слоя 2а и 2а' обращены друг к другу и соединены между собой, например в клеильном прессе так же, как показано на фиг.1. В результате получается ламинат с двойным объемным слоем, который вследствие этого обладает большим основным весом и очень хорошим коэффициентом жесткости при изгибе.

Описание проведенных экспериментов

Оборудование

Эксперименты проводились на экспериментальной бумагоделательной машине с шириной приблизительно 450 мм. Использовалось следующее оборудование:

* Конический рафинер, тип JC 00 (Jylhavaara) для размельчения исходного сырья при концентрации волокнистой массы 4%.

* Длинносеточная бумагоделательная машина, оборудованная трехслойным напорным ящиком. Это позволяет формировать три слоя с волокном различного состава, расположенные один над другим. Концентрации волокон в напорном ящике лежали между 0,2 и 1% и зависели от скорости и основного веса различных формируемых слоев.

* Односуконный пресс, имеющий покрытый тефлоном вал. Обычная линейная нагрузка в прессе была приблизительно 12 кН/м, что в результате обеспечивало 35-40% сухого вещества после прессовки.

* Клеильный пресс с непрерывно регулируемой линейной нагрузкой.

* Сушильная часть, содержащая 11 электрических (инфракрасных) нагреваемых цилиндров диаметром 750 мм. Поверхности цилиндров были покрыты тефлоном. Все цилиндры, за исключением № 2 и № 11, имели сушильные сетки.

Во всех экспериментах использовалось связующее вещество Appretan 540 S от Clariant Perstorp.

Испытания и анализ

При изготовлении многослойного материала основной вес различных слоев определяли путем определения площади образца и взвешивания материала после формирования одного слоя и для последующих слоев путем вычисления разности значений основного веса, когда эти последующие слои были сформированы вместе с упомянутым первым слоем.

Количество связующего вещества определяли следующим способом. Разность между основным весом образца и общим основным весом входящего в состав ламината материала в виде полотна делили на общий основной вес образца. Концентрацию связующего вещества в клеильном прессе определяли, взвешивая испытательное количество связующего вещества после высыхания до постоянного веса при 105°С

Измерение всех характеристик бумаги выполнялось с использованием стандартных методик в регулируемых климатических условиях при температуре 23°С и относительной влажности 50%. Для дополнительной информации см. WO 00/14333.

Первая серия экспериментов

Эксперименты проводились в четыре этапа:

1. На этапе 1 волокнистое сырье превращали в водную волокнистую массу и где, возможно, измельчали до необходимой степени измельчения. ВТ-ХТММ для объемного слоя превращали в водную волокнистую массу и закачивали, не измельчая, в накопительные или в машинные чаны.

2. На этапе 2 создавали поверхностный слой 3а (см. фиг.3) следующего состава: 30 г/м2 50/50% St32/St61 степень измельчения 34°ШР. Скорость машины составляла приблизительно 18 м/мин. Конечное содержание сухого вещества составляло приблизительно 85%.

3. На этапе 3 был изготовлен материал с двумя слоями (контрольный) и тремя слоями (согласно фиг.3). В Таблице 1 слева направо указан порядок, вычисленный от влажной сетки и верх. Содержание сухого вещества в материмле после сушки составляло приблизительно 85%. Скорость машины была приблизительно 10 м/мин.

4. На этапе 4 слой 3а был покрыт многослойным материалом в виде полотна (два или три слоя). В клеильном прессе между этими двумя полотнами добавляли связующее вещество в изменяемых концентрациях. Глубина резервуара в клеильном прессе была в пределах 10-20 мм. В клеильном прессе поддерживалась постоянная линейная нагрузка приблизительно 26 кН/м. Затем материал сушили в цилиндрической сушильной машине до достижения конечного содержания сухого вещества 90-95%. Скорость машины составляла приблизительно 5 м/мин и поддерживалась постоянной.

Результаты первой серии экспериментов

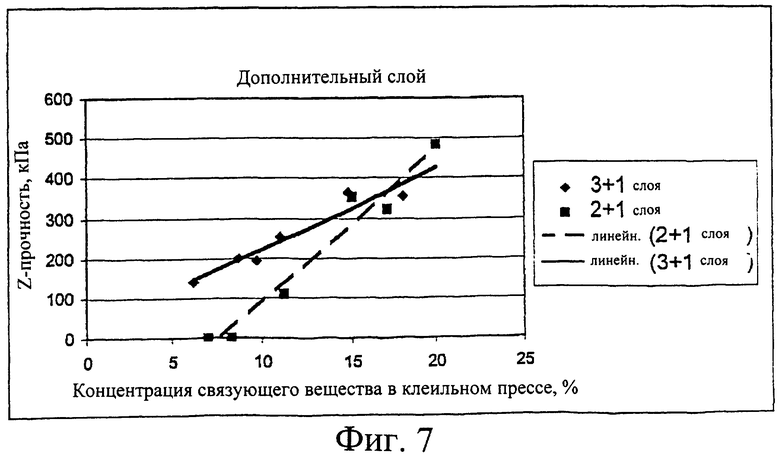

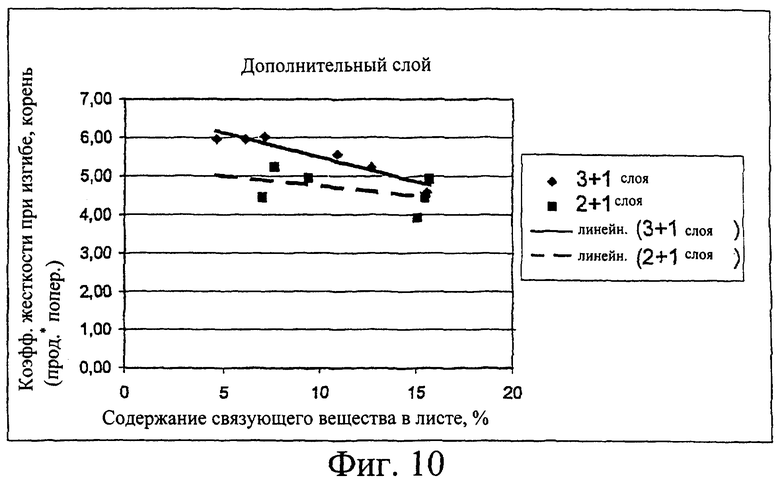

Как видно из Таблиц 1а-b и на графиках на фиг.6-11, введение тонкого промежуточного слоя 2а (обозначение образца "3+1 слоя") обеспечивает более высокую z-прочность при таком же количестве связующего вещества по сравнению с материалом, изготовленным без указанного промежуточного слоя 2а (обозначение образца "2+1 слоя"). Также видно, что z-прочность и жесткость при изгибе у ламината, изготовленного с промежуточным слоем 2а, выше чем у материала без слоя 2а, для плотности ниже чем приблизительно 320 кг/м3. Согласно графику 1 промежуточный слой 2а дает экономию связующего вещества от 11% до 7% для достижения z-прочности 200 кПа, т.е. расход связующего вещества снижается приблизительно на 35%. Следует подчеркнуть, что предел в 200 кПа не должен расцениваться как абсолютный предел для упаковочного материала, но может быть взят за ориентир.

Вторая серия экспериментов

Эксперименты проводились в четыре этапа:

1. На этапе 1 волокнистое сырье превращали в водную волокнистую массу, где, возможно, измельчали до необходимой степени измельчения. ВТ-ХТММ для объемного слоя превращали в водную волокнистую массу и закачивали, не измельчая, в накопительные или в машинные чаны.

2. На этапе 2 создавали поверхностный слой За следующего состава: 30 г/м2 50/50% St32/St61 степень измельчения 34°ШР. Скорость машины составляла приблизительно 18 м/мин. Конечное содержание сухого вещества в материале составляло приблизительно 85%.

3. На этапе 3 был изготовлен материал с двумя слоями или тремя слоями. В Таблице 2 слева направо указан порядок, вычисленный от влажной сетки и верх. Содержание сухого вещества в материале после сушки составляло приблизительно 85%. Скорость машины была приблизительно 10 м/мин.

4. На этапе 4 на слой 3а был наложен многослойный материал в виде полотна (два или три слоя). В клеильном прессе между этими двумя полотнами добавляли связующее вещество в изменяемых концентрациях. Для контрольного материала без слоя 2а глубина резервуара в клеильном прессе была в пределах 10-20 мм. При наличии слоя 2а связующее вещество впитывалось через лист медленнее по причине увеличения времени нахождения листа в связующем веществе из-за увеличения глубины резервуара до 30-50 мм. В клеильном прессе поддерживалась постоянная линейная нагрузка приблизительно 26 кН/м. Затем материал сушили в цилиндрической сушильной машине до достижения конечного содержания сухого вещества 90-95%. Скорость машины составляла приблизительно 5 м/мин и поддерживалась постоянной.

Результаты второй серии экспериментов

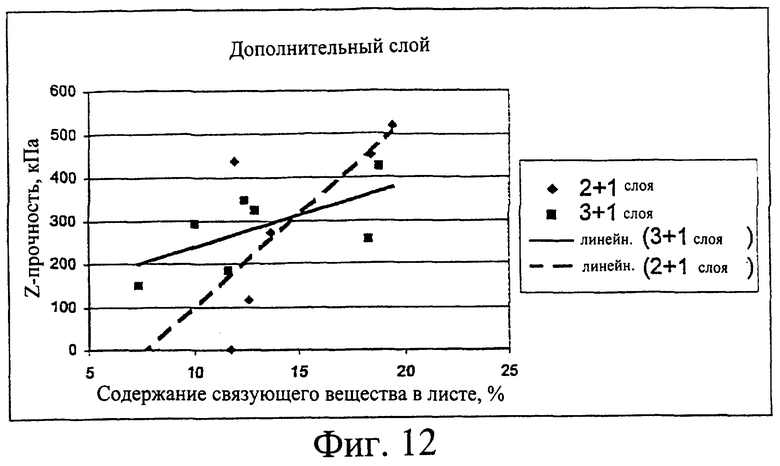

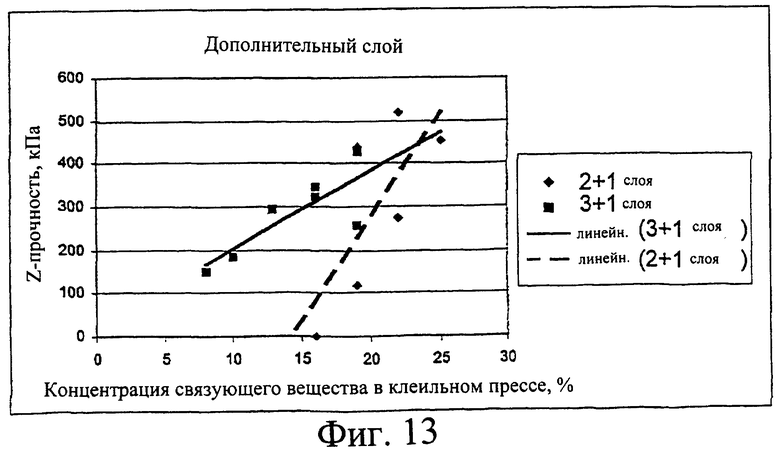

Результаты представлены в Таблице 2а-Ь и на фиг.12-17. Эти результаты тоже показывают, что количество связующего вещества, необходимое для достижения z-прочности в пределах 100 и 400 кПа существенно ниже в случае, когда вместе с более грубыми волокнами объемного слоя (1) формируется очень тонкий промежуточный слой (2а) из волокнистого материала, который обеспечивает более высокую плотность при формовке. При 200 кПа требуется приблизительно 7,5% связующего вещества против приблизительно 12-13%, т.е. здесь также имеет место потенциальная экономия приблизительно в 35%.

Изобретение не ограничено описанными выше вариантами и допускает изменения в пределах объема формулы изобретения. В частности, понятно, что могут созданы отличные от рассмотренных варианты ламината, соответствующие ламинату согласно WO 00/14333, но с одним или двумя дополнительными промежуточными слоями позволяющими снизить количество связующего вещества.

поперечн.) Нм7/кг3

Изобретение относится к целлюлозно-бумажной промышленности. Бумажный или картонный ламинат содержит по меньшей мере один придающий объем слой, названный объемным слоем, состоящий на 40-98% из целлюлозных волокон со степенью помола 550-950 мл по канадскому стандартному прибору, и меньшей мере один вторичный слой, расположенный по меньшей мере на одной стороне объемного слоя и имеющий большую плотность, чем объемный слой. Вторичный слой и базовый слой опосредствованно соединены друг с другом по существу по всем своим противолежащим поверхностям, а ламинат имеет коэффициент жесткости при изгибе более 2,5 Нм7/кг3, но менее 14 Нм7/кг3, вычисленный как среднее геометрическое значение для продольного направления и поперечного направления. Согласно изобретению между объемным слоем и вторичным слоем расположен тонкий промежуточный слой, который имеет большее сопротивление удалению воды, чем объемный слой, и основной вес по меньшей мере 2 г/м2, но менее 20 г/м2, и который сформирован вместе с объемным слоем. Изобретение также относится к способу изготовления такого ламината. Обеспечивается достижение высокой прочности при низком содержании связующего вещества, а также предотвращение появления морщин. 2 н. и 25 з.п. ф-лы, 17 ил., 5 табл.

| Улей | 1927 |

|

SU14333A1 |

| WO 9902777 A1, 21.01.1999 | |||

| WO 9526441 A1, 05.10.1995 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО БУМАЖНОГО МАТЕРИАЛА | 1991 |

|

RU2021414C1 |

Авторы

Даты

2005-01-27—Публикация

2001-05-10—Подача