Изобретение относится к целлюлозно-бумажной промышленности и может быть использовано при производстве бумаги для гофрированного картона.

Известна бумага для гофрирования, состоящая из волокнистого материала, содержащего макулатуру, и покрытия, нанесенного в клеильном прессе (SU 1802839 А, кл. D 21 H 19/20, 15.03.93).

При этом известная бумага для гофрирования состоит из волокнистого материала, содержащего 90% макулатуры и 10% небеленой сульфатной целлюлозы, а поверхностное покрытие содержит в мас.%: натриевую соль карбоксиметилцеллюлозы 25-55 и водорастворимую соль сополимера акрилонитрила, метилакрилата и итаконовой кислоты 45-75, и масса его наноса составляет 5-6 г/м2.

Известная бумага обладает высокими прочностными свойствами при одновременно высоком показателе гладкости бумаги.

Известна бумага, состоящая из волокнистого материала, содержащего 90% беленой термомеханической древесной массы и 10% обесцвеченной макулатурной массы (US 6372088, кл. D 21 H 21/06, 16.04.2002).

При этом используемая термомеханическая древесная масса имеет белизну 67-68%, полученную за счет отбелки с расходом Na2S2О4 - 1,8 кг/т.

Известная бумага обладает необходимыми качественными свойствами.

Ближайшим аналогом настоящего изобретения является бумага для гофрирования, состоящая из волокнистого материала, содержащего макулатуру, и покрытия, нанесенного в клеильном прессе, а также тара с ее использованием (Wochenblatt Papierfabrkation, 2002, 130, № 4, с.187-188).

При этом известная бумага для гофрирования состоит из волокнистого материала, содержащего 100% макулатуры, а поверхностное покрытие содержит 100% крахмала и масса его наноса составляет 5 г/м2.

Поверхностная проклейка бумаги для гофрирования обеспечивает оптимальную прочность бумаги при минимальном расходе крахмального клея.

Однако такие показатели, как сопротивление торцевому и плоскостному сжатию известной бумаги, недостаточно высоки.

Задачей изобретения является повышение жесткостных и прочностных показателей бумаги для гофрирования при одновременной оптимальной себестоимости бумаги, а также тары, полученной с ее использованием, за счет использования химико-термомеханической массы из смеси березы и осины.

Новый технический результат достигается тем, что в бумаге для гофрирования, состоящей из волокнистого материала, содержащего макулатуру, и покрытия, нанесенного в клеильном прессе, согласно изобретению волокнистый материал дополнительно содержит полуфабрикат высокого выхода, в качестве которого взята химико-термомеханическая древесная масса со степенью помола 40-50°ШР, полученная путем двухстадийной химической обработки раствором едкого натра с одновременной пропаркой в шнековом аппарате, а в качестве макулатуры он содержит макулатуру со степенью помола 50-60°ШР при следующем соотношении указанных компонентов (в мас.%):

Макулатура 60-65

Химико-термомеханическая

древесная масса 35-40

масса покрытия составляет 0,2-2,5 г/м2.

Тару выполняют с использованием гофрированной бумаги по стандартной технологии путем чередования склеенных между собой плоских и гофрированных слоев.

При этом химико-термомеханическую древесную массу получают из смеси березы и осины в одношнековом аппарате в две стадии, первую из которых осуществляют раствором едкого натра с концентрацией 20-25 г/л при его расходе 2,5-4,0% в ед. Na2O от массы абсолютно сухой щепы при температуре 100-120°, а вторую стадию осуществляют раствором едкого натра с концентрацией 26-30 г/л при его расходе 4,5-5,5% в ед. Nа2О от массы абсолютно сухой щепы при температуре 150-160°С, а в качестве макулатуры используют макулатуру МС-6 - макулатуру от использованных гофроящиков и отходов гофропроизводства.

Поверхностное покрытие, нанесенное в клеильном прессе, имеет массу покрытия 0,2-2,5 г/м2 предпочтительно на основе крахмала или натриевой соли карбоксиметилцеллюлозы. При этом в качестве крахмала используют катионный кукурузный или картофельный.

По мнению авторов, сочетание ХТММ, полученной в шнековом аппарате при указанных условиях, и макулатуры указанной степени помола при указанном соотношении компонентов позволяет получить бумагу для гофрирования с повышенными жесткостными и механическими показателями за счет заполнения межволоконной макулатурной структуры полотна более жесткими волокнами ХТММ из древесной смеси лиственных пород - березы и осины.

На основе полученной предлагаемой бумаги для гофрирования производят гофротару, характеризующуюся повышенным сопротивлением сжатию, т.е. хорошо держащую нагрузку штабеля. При этом в качестве гофротары производят ящики сложной высечки, в том числе 4-клапанные и лотки из гофрокартогна различных профилей от Е до С.

Предлагаемая бумага для гофрирования обладает повышенными жесткостными и прочностными показателями за счет сочетания в композиции бумаги ХТММ с высокими физико-механическими показателями со степенью помола 40-50°ШР и макулатуры со степенью помола 50-60°ШР в заявленном композиционном соотношении, что позволяет снизить нанос покрытия, предпочтительно крахмального или на основе Na соли карбоксиметилцеллюлозы.

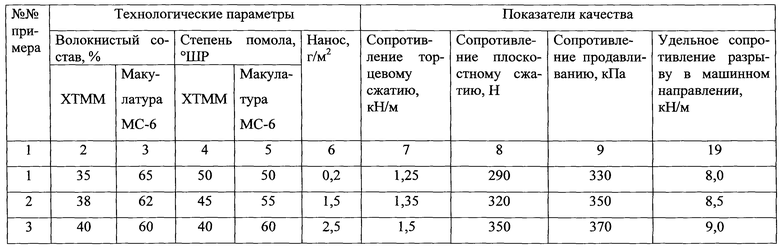

Предложенная бумага для гофрирования получена в примерах 1-3, а характеристики целевого продукта представлены в таблице.

Пример 1. Бумагу для гофрирования массой 125 г/м2 получают по стандартной технологии с той лишь разницей, что:

1. волокнистый композиционный состав состоит из 35% ХТММ со степенью помола 50°ШР и 65% макулатуры марки МС-6 со степенью помола 50°ШР;

2. масса покрытия составляет 0,2 г/м2;

3. покрытие нанесено на одну сторону бумажного полотна;

4. состав для покрытия содержит катионный картофельный крахмал.

ХТММ получают по вышеописанной технологии путем двухстадийной химической обработки раствором едкого натра с одновременной пропаркой в шнековом аппарате.

Полученную гофрированную бумагу анализируют для определения качественных показателей.

Результаты приведены в таблице.

Пример 2. Бумагу для гофрирования массой 125 г/м2 получают по стандартной технологии с той лишь особенностью, что:

1. волокнистый композиционный состав состоит из 38% ХТММ со степенью помола 45°ШР и 62% макулатуры марки МС-6 со степенью помола 55° ШР;

2. масса покрытия составляет 1,5 г/м2;

3. покрытие нанесено на одну сторону бумажного полотна;

4. состав для покрытия содержит катионный кукурузный крахмал.

Полученную гофрированную бумагу анализируют для определения качественных показателей.

Результаты приведены в таблице.

Пример 3. Бумагу для гофрирования массой 125 г/м2 получают по стандартной технологии с той лишь особенностью, что:

1. волокнистый композиционный состав состоит из 40% ХТММ со степенью помола 40°ШР и 60% макулатуры марки МС-6 со степенью помола 60°ШР;

2. масса покрытия составляет 2,5 г/м2;

3. покрытие нанесено на обе стороны бумажного полотна;

4. состав для покрытия содержит натриевую соль карбоксиметилцеллюлозы.

Полученную гофрированную бумагу анализируют для определения качественных показателей.

Результаты приведены в таблице.

Анализ таблицы показывает, что предлагаемая бумага для гофрирования на основе ХТММ, полученной путем двухстадийной химической обработки раствором едкого натра с одновременной пропаркой в шнековом аппарате, обладает высокими жесткостными показателями, а именно - сопротивлением торцевому сжатию, сопротивлением плоскостному сжатию при одновременно высокими физико-механическими свойствами.

Такой результат обеспечен сочетанием совокупности признаков, входящих в формулу изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАРТОН ДЛЯ ПЛОСКИХ СЛОЕВ ГОФРИРОВАННОГО КАРТОНА И ТАРА С ИСПОЛЬЗОВАНИЕМ КАРТОНА | 2003 |

|

RU2233929C1 |

| Термомеханическая масса из соломы гороха и способ изготовления из неё бумаги и картона | 2023 |

|

RU2817124C1 |

| ЛИСТОВОЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ ПРЕИМУЩЕСТВЕННО ДЛЯ ГОФРИРОВАНИЯ И ТАРА ИЗ НЕГО | 2008 |

|

RU2355840C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА | 2004 |

|

RU2281353C1 |

| ВОЛОКНИСТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ УПАКОВОЧНОГО МАТЕРИАЛА | 2004 |

|

RU2256019C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА | 2003 |

|

RU2233927C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕБЕЛОЙ БУМАГИ ДЛЯ ПЕЧАТИ И НЕБЕЛАЯ БУМАГА ДЛЯ ПЕЧАТИ | 2024 |

|

RU2841231C1 |

| ВОЛОКНИСТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ УПАКОВОЧНОГО МАТЕРИАЛА | 2004 |

|

RU2256018C1 |

| ВОЛОКНИСТАЯ КОМПОЗИЦИЯ КАРТОНА ДЛЯ ПОЛУЧЕНИЯ ДИСПЕРГИРУЕМОГО В ВОДЕ ЛИСТА КАРТОНА, ДИСПЕРГИРУЕМЫЙ В ВОДЕ ЛИСТ КАРТОНА НА ЕЕ ОСНОВЕ И ДИСПЕРГИРУЕМАЯ В ВОДЕ ВТУЛКА ДЛЯ РУЛОНА ТУАЛЕТНОЙ БУМАГИ | 2023 |

|

RU2820893C1 |

| БУМАЖНЫЙ ИЛИ КАРТОННЫЙ ЛАМИНАТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2245409C2 |

Бумага для гофрирования предназначена для производства тары и может быть использована в целлюлозно-бумажной промышленности. Бумага состоит из волокнистого материала, содержащего макулатуру, полуфабрикат высокого выхода, и покрытия, нанесенного в клеильном прессе. В качестве полуфабриката высокого выхода она содержит химико-термомеханическую массу со степенью помола 40-50°ШР. Последняя получена путем двухстадийной химической обработки раствором едкого натра с одновременной пропаркой в шнековом аппарате. В качестве макулатуры он содержит макулатуру со степенью помола 50-60°ШР при заданном соотношении указанных материалов. Масса покрытия составляет 0,2-2,5 г/м2. Предложена также тара с использованием вышеописанной бумаги. Техническим результатом является повышение жесткостных и прочностных показателей бумаги для гофрирования при одновременной оптимальной себестоимости бумаги, а также тары. 2 с.п. ф-лы, 1 табл.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Бумажная масса для изготовления тароупаковочного материала | 1975 |

|

SU602645A1 |

| Способ изготовления бумаги для гофрирования | 1989 |

|

SU1677127A1 |

| Состав для поверхностного покрытия гофробумаги или плоских слоев гофрированного картона | 1991 |

|

SU1802839A3 |

| УСТРОЙСТВО ДЛЯ УЧЕТА И КОНТРОЛЯ ВРЕМЕНИ ОПТИМАЛЬНОГО ПЕРИОДА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ИЗДЕЛИЯ | 1991 |

|

RU2026571C1 |

| DE 3012002 Al, 08.10.1981 | |||

| US 6372088 B1, 16.04.2002. | |||

Авторы

Даты

2004-08-10—Публикация

2003-07-29—Подача