ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу изготовления бумажного или картонного изделия, имеющего по меньшей мере один слой, содержащий целлюлозу высокого выхода, и к бумажному или картонному изделию, имеющему по меньшей мере один слой, содержащий целлюлозу высокого выхода.

УРОВЕНЬ ТЕХНИКИ

При изготовлении целлюлозы высокого выхода (ЦВВ) одиночные волокна отделяются от древесного сырья в результате механической обработки щепы в дисковых рафинерах или бревен в дефибрерах после размягчения древесного лигнина в условиях повышенной температуры и/или с помощью предварительной химической обработки (Sundholm, J. (1999): «What is mechanical pulping» in Mechanical pulping, Volume 5 of Papermaking science and technology, ed. Gullichsen, J. and Paulapuro, H., 199, Helsinki: Finnish Paper Engineer's Association, p 17-21). Выход древесины при разных способах варки целлюлозы (например, в процессе получения термомеханической массы (ТММ), химико-термомеханической массы (ХТММ), высокотемпературной химико-термомеханической массы (высокотемпературной ХТММ), химико-механической массы (ХММ), дефибрерной древесной массы (ДДМ) и дефибрерной древесной массы под давлением (ДДМД)) является довольно высоким, и как правило, составляет более 90% (указанный выше Sundholm, J. (1999)). Для того чтобы волокна, получаемые в этих процессах, были пригодны для изготовления бумаги, их структуры, как правило, размягчают в ходе энергозатратной механической обработки в процессе варки целлюлозы для повышения гибкости отделенного волокнистого материала, который первоначально является очень жестким. Для решения этой задачи волокна расслаивают, и с наружных слоев волокон снимают так называемые тончайшие волокна. В идеале поверхности оставшихся волокон хорошо фибриллированы. До настоящего времени ЦВВ главным образом использовали при изготовлении изделий двух типов: графической бумаги и картона.

Механическая целлюлоза для графической бумаги (газетной и журнальной бумаги) отличается высокой светорассеивающей способностью при определенной прочности листа. Для изготовления целлюлозы с высоким коэффициентом рассеяния света необходимо получить множество тончайших волокон с наружных слоев волокон в рафинерах или дефибрерах, что влечет за собой большое потребление энергии при изготовлении ЦВВ этих типов (Sundholm, J. (1993): Can we reduce energy consumption in mechanical pulping?, International Mechanical Pulping Conference, Oslo, Norway, June 15-17, Technical Association of the Norwegian Pulp and Paper Industry, Oslo, Norway, 133-42). Условия, необходимые для изготовления целлюлозы с высокой светорассеивающей способностью, усложняются, если древесный лигнин слишком сильно размягчается при предварительной обработке древесины во время обработки ЦВВ или в процессе изготовления бумаги (Atack, D. (1972): On the characterization of pressurized mechanical pulps, Svensk Papperstidning 75, 89). При эффективном размягчении лигнина в стенках волокон гибкость волокон в процессе изготовления бумаги может быть улучшена, что приводит к увеличению площади связей между волокнами в структуре листа и увеличению общей прочности. Однако увеличение прочности листа достигается за счет светорассеивающей способности (непрозрачности) и объемности листа, что нежелательно при изготовлении ЦВВ для графических бумажных изделий. В связи с этим положительный эффект размягчения лигнина при повышенных температурах редко используется при изготовлении бумаги, содержащей ЦВВ, для использования в качестве высококачественной графической бумаги.

При изготовлении ЦВВ для картонных изделий, для которых необходима высокая объемность листа при определенных уровнях прочности, могут использоваться волокна ЦВВ с высокой жесткостью по сравнению с волокнами химической целлюлозы. Изготовление ЦВВ такого качества является менее энергозатратным, чем изготовление ЦВВ для графической бумаги, например, светорассеивающей, т.е. получение тончайших волокон имеет второстепенное значение. В случае многослойных картонных изделий жесткость на изгиб значительно улучшается, когда материалы имеют наружные слои с высокой прочностью и жесткостью на растяжение в сочетании с объемным средним слоем на основе жестких волокон ЦВВ в качестве основного компонента (Fellers, С, de Ruvo, A., Htun, М., Caisson, L, Engman, С.and Lundberg, R. (1983): In Carton Board, Swedish Forest Products Research Laboratory, Stockholm, Sweden; Fineman, I. (1985): «Let the paper product guide the choice of mechanical pulp», Proceedings from International Mechanical Pulping Conference, Stockholm, p 203-214; Tomas, H. (1997): Mechanical pulp in paperboard packaging, Proceedings from 1997 International Mechanical Pulping Conference, Stockholm, p 9-15; and Bengtsson, G. (2005): CTMP in production of high quality packaging board, Proceedings from International Mechanical Pulping Conference, Oslo, p 7-13 (2005)).

При заданной плоскостной или внеплоскостной прочности ЦВВ может формоваться в листы со значительно более высокой объемностью, чем листы из крафт-целлюлозы (указанные выше Fineman, Tomas, and Bengtsson, and Höglund, H. (2002): Mechanical pulp fibers for new and improved paper grades, Proceedings from 7th International Conference on new available technology, Stockholm, p 158-163). Как плоскостная, так и в неплоскостная прочность объемных листов на основе жестких волокон ЦВВ может быть дополнительно улучшена путем модификации поверхностей волокон, например, путем добавления смесей катионного крахмала и КМЦ (Pettersson, G., Höglund, Н. and Wågberg, L. (2006): The use of polyelectrolyte multilayers of cationic starch and CMC to enhance strength properties of papers formed from mixtures of unbleached chemical pulp and CTMP Part I and II, Nordic Pulp&Paper Research Journal 21(1), p 115-128; Pettersson, G., Höglund, H., Sjöberg, J., Peng, F., Bergström, J., Solberg, D., Norgren, S., Hallgren, H., Moberg, A. and Ljungqvist, C-H. (2015): Strong and bulky paperboard sheets from surface modified CTMP, manufactured at low energy, Nordic Pulp&Paper Research Journal, 30(2), 318-324; and Hallgren, H., Peng, F., Moberg, A., Höglund, H., Pettersson, G. and Norgren, S. (2015): Process for production of at least one ply of paper or board and a paper or board produced according to the process, WO 2015/166426 A1). Увеличение прочности за счет такой поверхностной обработки может быть достигнуто при сохранении высокой объемности листа при условии сохранения жесткости волокон. Однако, если стенки волокон размягчаются при повышенных температурах в процессе уплотнения структуры бумаги, например, в процессе сушки под прессом для горячего прессования, увеличение прочности листа достигается за счет уменьшения объемности листа (Nygren, О., Bäck, R. and Höglund, Н. (2003): On characterization of Mechanical and Chemimechanical Pulps. International Mechanical Pulping, Proceedings, Quebec City, Canada, p 97-104). Следовательно, размягчение стенок волокон в процессе изготовления бумаги для картонных изделий нежелательно. Однако эффективное размягчение древесного лигнина при температурах, значительно превышающих температуру размягчения водонасыщенного лигнина, может использоваться при изготовлении ЦВВ для достижения очень низкого содержания пучков волокон при низком энергопотреблении на этапе рафинирования, из которой предпочтительно изготавливают листы, отличающиеся очень высокой объемностью (два указанных выше документа на имя Höglund; and Höglund, Н., Bäck, R., Danielsson, О. and Falk, B. (1994): A method of producing mechanical and chemimechanical pulp, WO 94/16139 A1). Температура размягчения водонасыщенного лигнина для древесины мягких пород, как правило, несколько выше, чем для древесины твердых пород (Olsson, А-М, Salmén, N.L. (1992): Viscoelasticity of in situ lignin as affected by structure. Softwood vs. Hardwood. 1992 American Chemical Society, Chapter 9, p 134-143), и на нее влияют несколько условий обработки в процессах целлюлозно-бумажного производства, например, частота загрузки в дефибреры и рафинеры, а также скорость загрузки в зоны прессования бумагоделательных машин (Irvine, G.M. (1985): The significance of glass transition of lignin in thermomechanical pulping. Wood Science and Technology, 19, 139-149). Температуру размягчения водонасыщенного лигнина также можно изменить, как правило, снизить, путем химической обработки стенок волокон (Atack, D and Heitner, С.(1997): Dynamic mechanical properties of sulphonatedeastern black spruce. Trans, of Technical Section CPPA 5(4): TR99), и, следовательно, она меняется в процессах получения ХТММ, высокотемпературной ХТММ и ХММ. В природном лигнине эффект размягчения имеет предел при содержании воды всего 5%, когда лигнин является водонасыщенным. Дополнительная вода не приводит к значительному дальнейшему размягчению природного лигнина или изменению температуры размягчения (Back, E.L. and Salmén, N.L. (1982): Glass transition of wood components hold implication for molding and pulping processes, TAPPI, 65(7), 107-110). При обработке в процессах получения ХТММ, высокотемпературной ХТММ и ХММ, когда лигнин становится химически модифицированным, водонасыщение происходит при несколько более высоком содержании воды, чем в природном лигнине.

ЦВВ, как правило, не используется при изготовлении сортов бумаги с очень высокими требованиями к прочности в сухом и влажном состоянии, например, упаковочной бумаги, бумажных пакетов, лайнера или флютинга. Бумага с очень высокой прочностью на основе целлюлозы, полученной в процессах ХТММ и ХММ, разумеется, может быть изготовлена в обычных условиях изготовления бумаги (Höglund, Н. and Bodin, О. (1976): Modified thermo-mechanical pulp, Svensk Papperstidning 79 (11), p 343-347), но для этого волокнистый материал должен быть рафинирован до достижения очень высокой гибкости для придания высокой плотности и прочности, что является чрезвычайно энергозатратным (Klinga, N., Höglund, Н. and Sandberg, С.(2008): Energy efficient high quality CTMP for paperboard, Journal of Pulp and Paper Science 34(2), p 98-106). Энергопотребление было настолько велико, что до настоящего времени использование ЦВВ в бумажных изделиях с очень высокими требованиями к прочности не представляло особого интереса по экономическим причинам.

В прессе для горячего прессования бумагоделательной машины, где влажное бумажное или картонное полотно, содержащее ЦВВ, подвергается воздействию высокого давления при температуре, которая может превышать температуру размягчения водонасыщенного лигнина, лигнин модифицируется, т.е. становится липким (Gupta, P.R., Pezanowich, A. and Goring, D. (1962): The Adhesive Properties of Lignin, 63(1), T21-31; and Goring, D. (1963): Thermal Softening of Lignin, Hemicellulose and Cellulose, Pulp and Paper Magazine of Canada, 64(12), T517-T527). Это приводит улучшению уплотнения бумажного полотна и увеличению прочности связей между волокнами в структуре листа как в сухих, так и во влажных условиях. При прессовании листов из химической целлюлозы с низким содержанием лигнина в эквивалентных условиях это увеличение прочности связей не так заметно. Однако, если этап сушки под прессом выполняется при слишком низком содержании сухого вещества, а именно намного ниже, чем содержание сухого вещества, когда стенка волокна насыщена водой, прочность связей между волокнами не увеличивается, и сжатые жесткие волокна легко принимают исходную форму при прекращении давления, поскольку образование постоянных связей между волокнами предотвращается из-за наличия воды между поверхностями волокон в бумажном листе (Norgren, S., Pettersson, G. and Höglund, H. (2014): High strength papers from high yield pulps, Paper Technology 56(5), p 10-14). Стенки волокон ЦВВ насыщаются водой при содержании сухого вещества около 75%. Однако, если содержание сухого вещества слишком велико, т.е. намного выше точки влагонасыщения волокон волокнистого материала, постоянные высокопрочные связи между волокнами не могут быть установлены ни в одной бумажной структуре на основе древесного волокна.

Прочность связей между волокнами в бумажных листах, как правило, измеряется в устройстве определения прочности связей по Скотту и представляет собой значение прочности связей по Скотту в соответствии с методом TAPPI. Листы из ЦВВ в традиционном бумажном производстве, как правило, имеют прочность связей по Скотту менее 400 Дж/м2, даже если волокна ЦВВ рафинированы до достижения высокой гибкости при очень высоких энергозатратах для использования в качестве высококачественного волокна в сортах бумаги для печати (Sundholm, J., Book 5 of Papermaking Science and Technology (1999), ISBN 952-5216-05-5, p 400).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачи настоящего изобретения заключаются в обеспечении возможности снижения энергопотребления при изготовлении бумажных и картонных изделий, содержащих ЦВВ, с очень высокими требованиями к прочности за счет использования ЦВВ, изготовленной при низком энергопотреблении в процессе рафинирования щепы или дефибрирования древесины, а также в обеспечении возможности изготовления бумажных и картонных изделий с очень высокой прочностью в сухом состоянии, прочностью во влажном состоянии, прочностью на сжатие, а также жесткостью на растяжение на основе такой ЦВВ.

В предпочтительном варианте выполнения настоящего изобретения эти задачи решаются путем обеспечения способа изготовления бумажного или картонного изделия, имеющего, по меньшей мере, один слой, содержащий целлюлозу высокого выхода (ЦВВ), причем указанный способ включает в себя этапы, на которых:

- обеспечивают композицию, содержащую, по меньшей мере, 50 мас. % целлюлозы высокого выхода (ЦВВ) от общего содержания целлюлозы в указанной композиции, причем указанная целлюлоза высокого выхода получена при выходе древесины более 85%;

- обезвоживают композицию для получения влажного полотна и прессуют указанное влажное полотно до достижения содержания сухого твердого вещества, по меньшей мере, 50-70%; и затем

- уплотняют влажное полотно в зоне прессования бумагоделательной машины до достижения плотности, по меньшей мере, более 600 кг/м3 при температуре в указанной зоне прессования, превышающей температуру размягчения водонасыщенного лигнина, содержащегося в указанной целлюлозе высокого выхода, для получения бумажного или картонного изделия, содержащего, по меньшей мере, 30 мас. % целлюлозы высокого выхода (ЦВВ);

- сушат полотно до окончательного высыхания.

После предварительной термической и/или химической обработки ЦВВ может быть получена при выходе древесины более 85% и сравнительно низком энергопотреблении, когда одиночные волокна отделяются от древесного сырья при температурах, близких или превышающих температуру размягчения водонасыщенного лигнина, в результате механической обработки щепы в дисковых рафинерах или бревен в дефибрерах. При приготовлении композиции, содержащей такую целлюлозу высокого выхода (ЦВВ), полученную при выходе древесины более 85%, обезвоживании композиции, прессовании полученного влажного полотна в прессовой части до достижения содержания сухого твердого вещества, по меньшей мере, 50-70 мас. %, и уплотнении полотна в зоне прессования бумагоделательной машины до достижения плотности по меньшей мере более 600 кг/м3 при температуре, превышающей температуру размягчения водонасыщенного лигнина, полученные листы, содержащие ЦВВ, будут иметь конечную высокую плотность слоев, высокую прочность в сухом состоянии и высокую прочность во влажном состоянии (относительную прочность во влажном состоянии, т.е. (показатель прочности на растяжение во влажном состоянии)/(показатель прочности на растяжение в сухом состоянии)), высокую прочность в направлении оси Z, высокую жесткость на растяжение и высокую прочность на сжатие (показатель прочности на сжатие по методу SCT).

В случае изделия, имеющего только один слой, предпочтительно, чтобы содержание ЦВВ составляло, по меньшей мере, 50 мас. %, предпочтительно, по меньшей мере, 60 мас. % от общего содержания волокон в указанном слое. Это означает, что композиция для изготовления изделия также должна содержать, по меньшей мере, 50 мас. %, предпочтительно, по меньшей мере, 60 мас. % ЦВВ от общего содержания целлюлозы в композиции. В случае изделия, имеющего более одного слоя, предпочтительно, чтобы общее содержание ЦВВ в изделии составляло, по меньшей мере, 30 мас. %, предпочтительно, по меньшей мере, 50 мас. %, более предпочтительно, по меньшей мере, 60 мас. %, еще более предпочтительно, по меньшей мере, 70 мас. % и наиболее предпочтительно, по меньшей мере. 80 мас. %. Это позволяет использовать лигнин в качестве связующего агента в структуре листов для обеспечения высокой прочности в сухом и влажном состоянии, когда водонасыщенный лигнин становится липким при температурах, превышающих температуру размягчения лигнина. Поскольку производство ЦВВ является менее дорогостоящим, чем производство химической целлюлозы, максимально возможное высокое содержание ЦВВ всегда является экономическим преимуществом.

Предпочтительно выход древесины целлюлозы высокого выхода (ЦВВ) составляет более 90%. Таким образом, можно использовать волокнистые материал с очень высокой жесткостью, которые предпочтительны в изделиях с приоритетом высокой жесткости на изгиб или прочности на сжатие (SCT). Высокий выход также является более экологичной альтернативой, поскольку из определенного количества древесины может быть получено больше изделий, а количество отходов минимизируется.

Подходящая температура в зоне прессования составляет более 160°С, предпочтительно более 180°С и наиболее предпочтительно более 200°С. Это позволяет использовать водонасыщенный лигнин в качестве связующего агента в структуре листов для обеспечения высокой прочности в сухом и влажном состоянии. Связь между волокнами усиливается при увеличении температуры в зоне прессования. Поскольку для разных изделий могут быть разные требования к прочности связей между волокнами, оптимальная температура в зоне прессования может меняться в зависимости от конкретных требований.

Целлюлозу высокого выхода предпочтительно получают в процессе получения ТММ, ХТММ, высокотемпературной ХТММ, ХММ, ДДМ или ДДМД из древесины мягких или твердых пород. Это позволяет использовать целлюлозу высокого выхода с разными характеристиками. Разные характеристики могут быть предпочтительны в бумажных или картонных изделиях в зависимости от желаемых технических характеристик конечного изделия.

В другом аспекте предпочтительного варианта выполнения настоящего изобретения вышеуказанная задача решается путем обеспечения бумажного или картонного изделия, которое имеет, по меньшей мере, один слой, причем, по меньшей мере, один слой содержит по меньшей мере 50 мас. % предпочтительно, по меньшей мере, 60 мас. % целлюлозы высокого выхода (ЦВВ), полученной при выходе древесины более 85%. Указанное изделие производят в бумагоделательной машине путем формования влажного полотна из композиции, содержащей указанную ЦВВ, прессования указанного влажного полотна до достижения содержания сухого твердого вещества, по меньшей мере, 50-70 мас. % и уплотнения указанного влажного полотна в зоне прессования при температуре, превышающей температуру размягчения водонасыщенного лигнина. Это позволяет получать изделия с высокой прочностью в сухом и влажном состоянии, когда лигнин становится липким при температурах, превышающих температуру размягчения водонасыщенного лигнина. Поскольку производство ЦВВ является менее дорогостоящим, чем производство химической целлюлозы, высокое содержание ЦВВ является экономическим преимуществом.

Предпочтительно слой, содержащий, по меньшей мере, 50 мас. %, предпочтительно, по меньшей мере, 60 мас. % ЦВВ, имеет плотность более 600 кг/м3, показатель прочности на растяжение более 50 кНм/кг, показатель прочности связей по Скотту более 500 Дж/м2 и более предпочтительно более 600 Дж/м2, показатель прочности на сжатие (SCT) более 25 кНм/кг, жесткость на растяжение более 6 МНм/кг и первоначальную относительную прочность во влажном состоянии, т.е. (показатель прочности на растяжение во влажном состоянии)/(показатель прочности на растяжение в сухом состоянии), более 10% без добавок, повышающих прочность во влажном состоянии. Это позволяет получать изделия, например, упаковочную бумагу, бумажные пакеты, лайнер или флютинг, с такими же или лучшими показателями прочности в сухом и влажном состоянии и сжимаемости при более низкой стоимости, чем в случае использования крафт-целлюлозы. Следовательно, бумажное или картонное изделие, состоящее только из одного слоя, т.е. указанного слоя из ЦВВ, имеет те же физические свойства, что и сам слой. Содержание ЦВВ в этом изделии будет таким же, как в одном слое, т.е. по меньшей мере, 50 мас. %, предпочтительно, по меньшей мере, 60 мас. % от общего содержания целлюлозы в указанном слое. Примером однослойного изделия могут быть бумажные пакеты для бакалейных товаров.

Предпочтительно бумажное или картонное изделие, содержащее более одного слоя, имеет показатель прочности на растяжение более 60 кНм/кг, показатель прочности на сжатие (SCT) более 30 кНм/кг, жесткость на растяжение более 7 МНм/кг и первоначальную относительную прочностью во влажном состоянии, т.е. (показатель прочности на растяжение во влажном состоянии)/(показатель прочности на растяжение в сухом состоянии), более 15% без добавок, повышающих прочность во влажном состоянии. Это позволяет получать изделия, например, упаковочную бумагу, бумажные пакеты, лайнер или флютинг, с лучшими показателями прочности в сухом и влажном состоянии и сжимаемости, чем у изделий, изготовленных из крафт-целлюлозы.

Предпочтительно и независимо от количества слоев, относительная прочность во влажном состоянии составляет более 30%, предпочтительно более 40%. Это позволяет получать изделия, например, упаковочную бумагу, бумажные пакеты, лайнер или флютинг, с лучшими показателями прочности во влажном состоянии, чем у изделий, изготовленных из крафт-целлюлозы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее настоящее изобретение будет описано более подробно со ссылкой на предпочтительные варианты выполнения и приложенные чертежи.

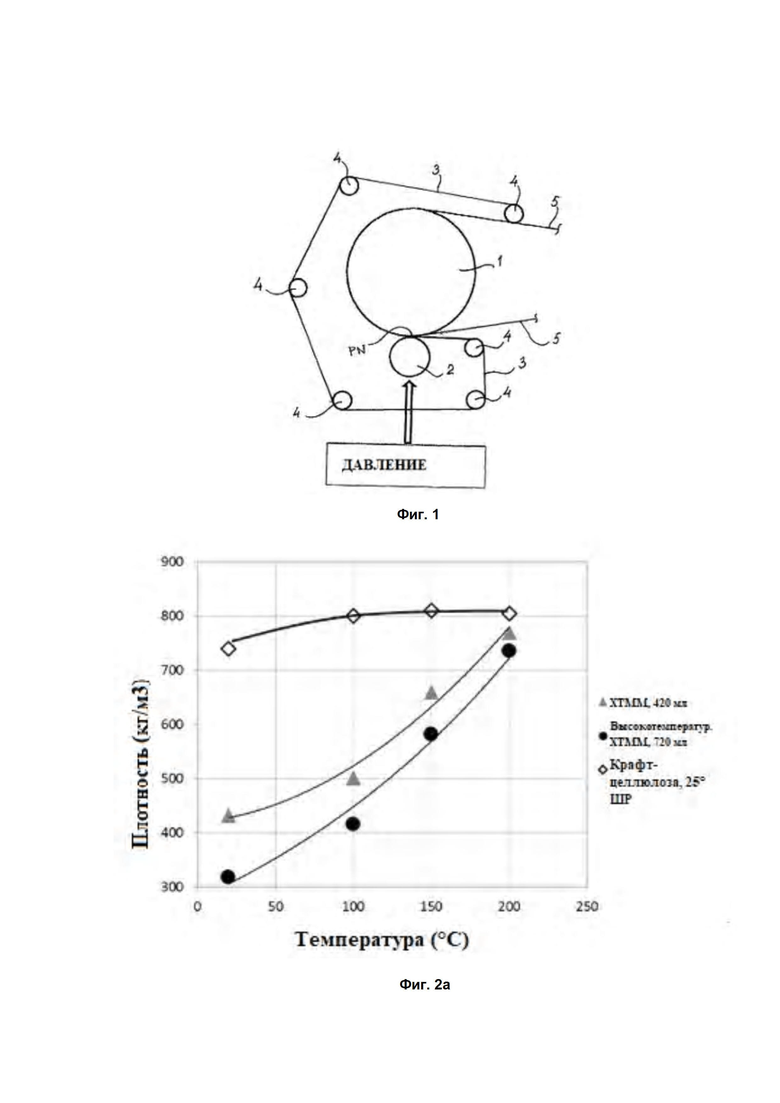

Фиг. 1 представляет собой схематическое изображение, иллюстрирующее пресс для горячего прессования в бумагоделательной или картоноделательной машине.

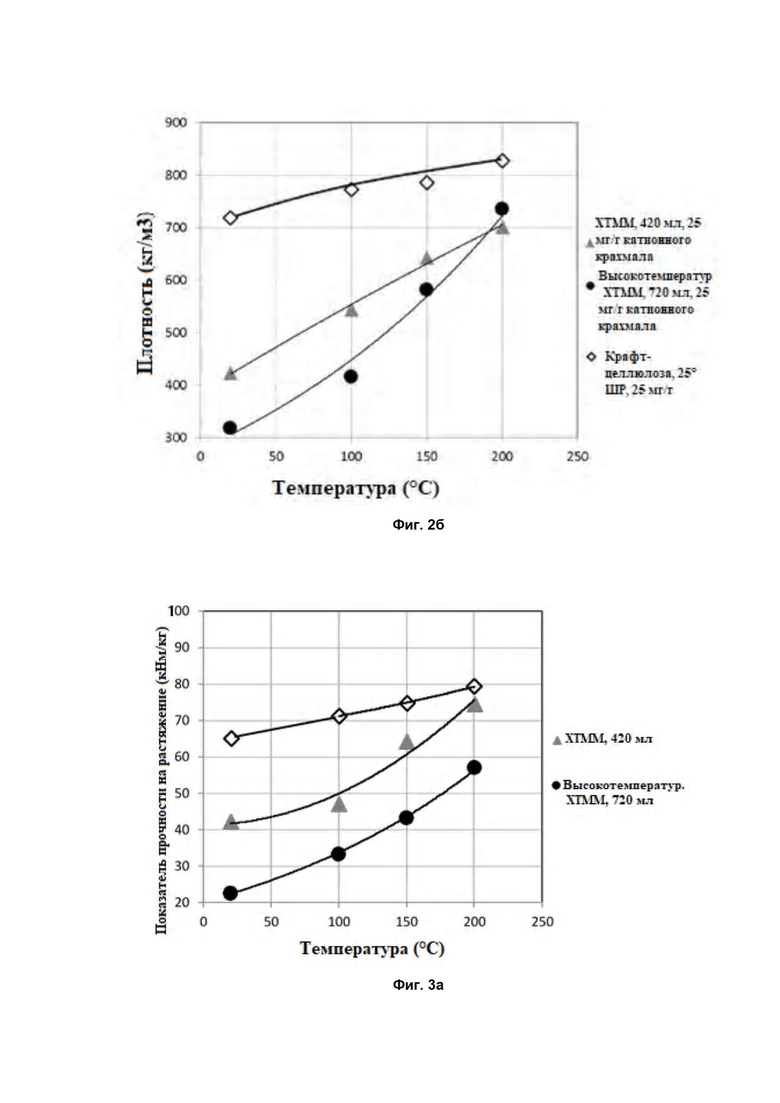

Фиг. 2а представляет собой график, иллюстрирующий изменение плотности слоя при разных температурах прессования при прессовании композиций, содержащих целлюлозу высокого выхода (ЦВВ).

Фиг. 2б представляет собой график, подобный графику, показанному Фиг. 2а, но при добавлении крахмала в ЦВВ.

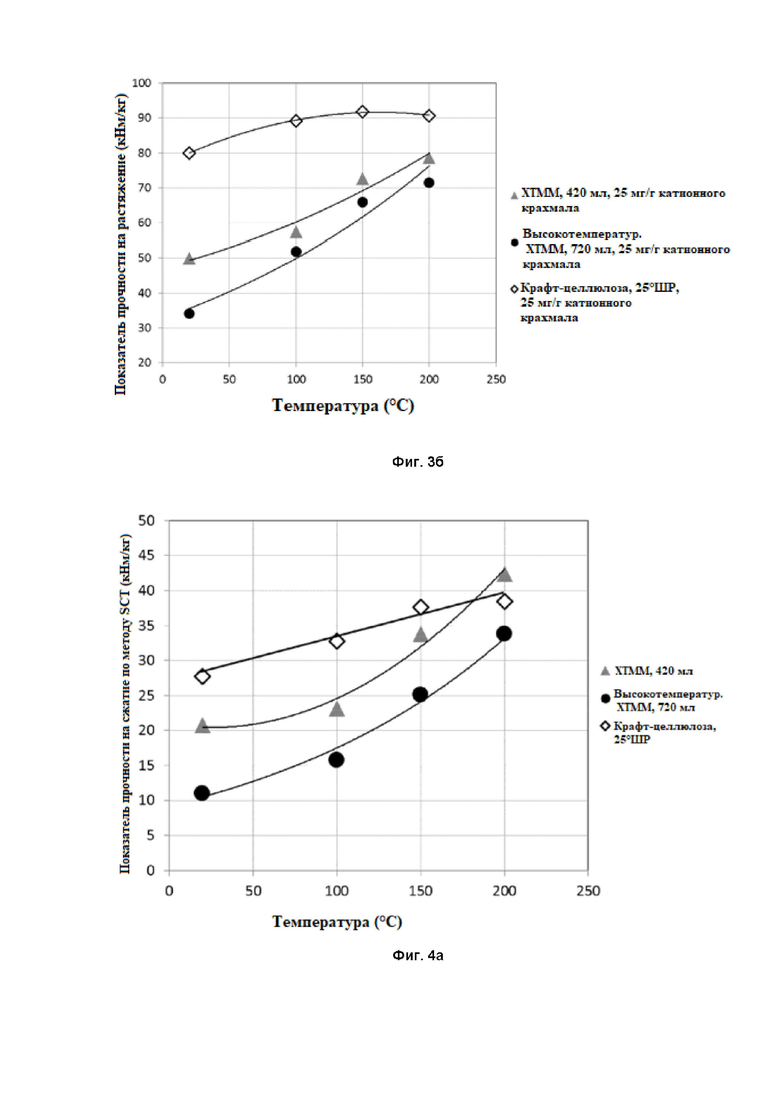

Фиг. 3а представляет собой график, иллюстрирующий изменение показателя прочности на растяжение слоя при разных температурах прессования при прессовании композиций, содержащих ЦВВ.

Фиг. 3б представляет собой график, подобный графику, показанному Фиг. 3а, но при добавлении крахмала в ЦВВ.

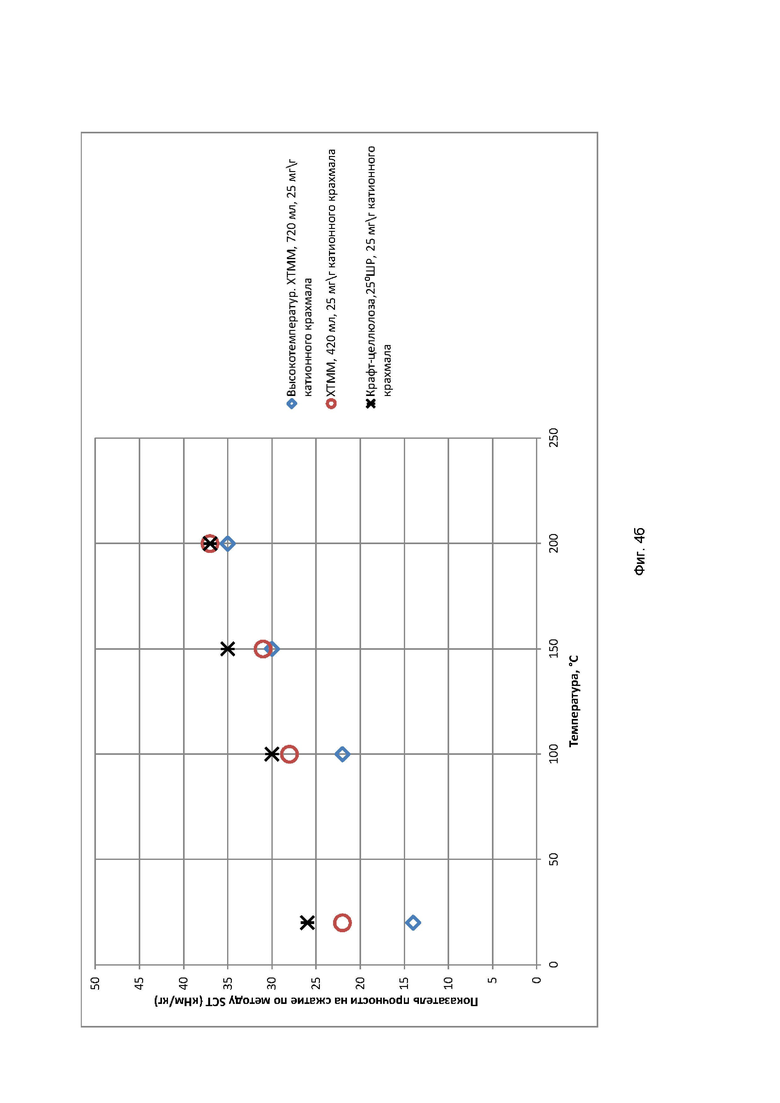

Фиг. 4а представляет собой график, иллюстрирующий изменение показателя прочности на сжатие слоя при разных температурах прессования при прессовании композиций, содержащих целлюлозу высокого выхода (ЦВВ).

Фиг. 4б представляет собой график, подобный графику, показанному Фиг. 4а, но при добавлении крахмала в ЦВВ.

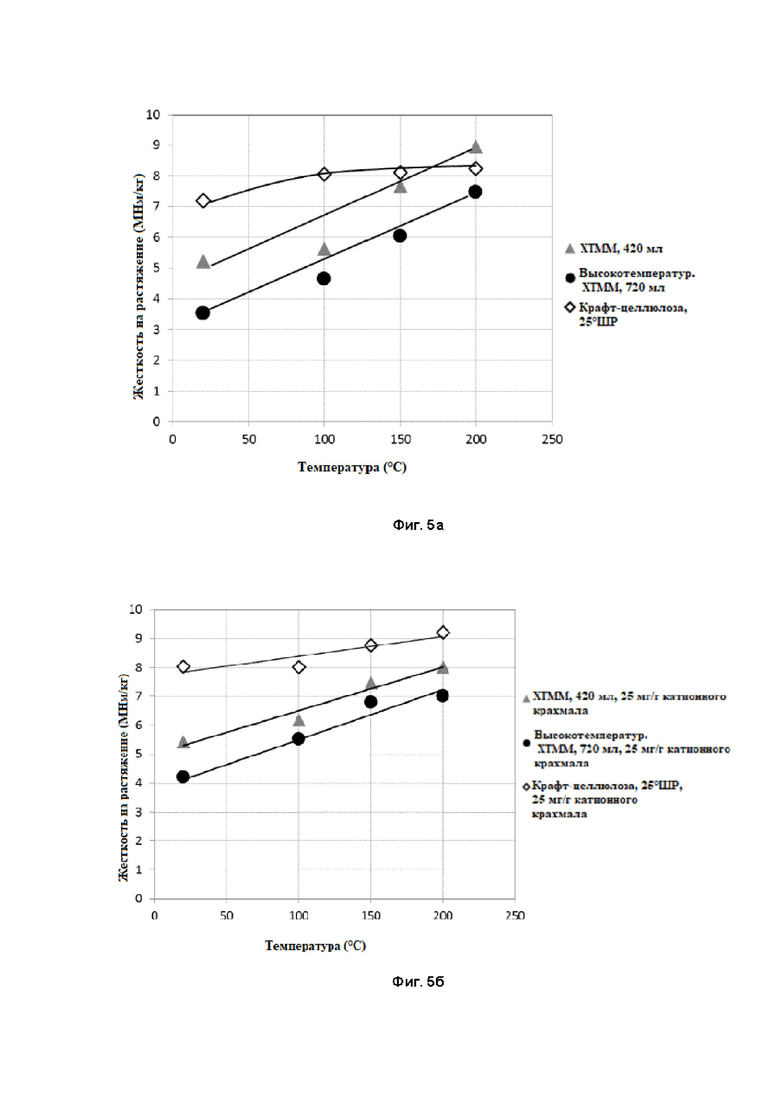

Фиг. 5а представляет собой график, иллюстрирующий изменение жесткости на растяжение слоя при разных температурах прессования при прессовании композиций, содержащих целлюлозу высокого выхода (ЦВВ).

Фиг. 5б представляет собой график, подобный графику, показанному Фиг. 5а, но при добавлении крахмала в ЦВВ.

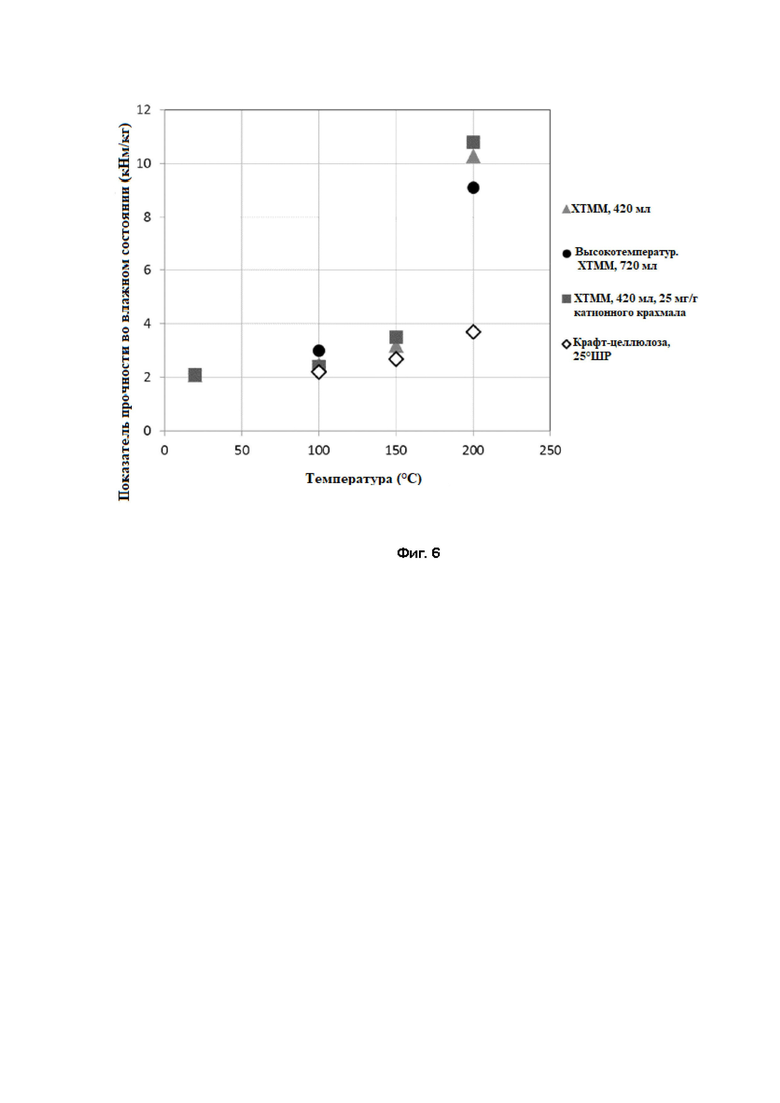

Фиг. 6 представляет собой график, иллюстрирующий изменение показателя прочности во влажном состоянии слоя при разных температурах прессовании при прессовании композиций, содержащих ЦВВ, при добавлении крахмала и без него.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Для изготовления бумажного или картонного изделия в соответствии с настоящим изобретением с использованием способа в соответствии с настоящим изобретением целлюлозу высокого выхода (ЦВВ), полученную при выходе древесины более 85%, используют для приготовления композиции, которая может подаваться на формующую ткань в формующей части бумагоделательной или картоноделательной машины и обезвоживаться на формующей ткани для получения влажного полотна. Бумагоделательная или картоноделательная машина может содержать более одной формующей ткани для раздельного формования разных слоев из разных композиций в многослойном изделии. Кроме того, может быть использован многослойный напорный ящик для одновременной подачи разных композиций, например, по одной композиции для каждого слоя многослойного изделия, которое должно быть изготовлено с использованием способа в соответствии с настоящим изобретением, на формующую ткань.

После формующей части предпочтительно расположена прессовая часть, причем мокрое/влажное полотно при прохождении через прессовую часть прессуется до достижения содержания сухого твердого вещества 50-70 мас. %. В некоторых вариантах выполнения может быть предпочтительно прессование мокрого/влажного полотна в прессовой части до достижения содержания сухого твердого вещества более 70 мас. %. Кроме того, возможно прессование мокрого/влажного полотна до достижения содержания сухого твердого вещества более 80 мас. %, но предпочтительно не более 90 мас. %. Таким образом, предпочтительно прессование мокрого/влажного полотна до достижения содержания сухого твердого вещества по меньшей мере 50-70 мас. % и более предпочтительно по меньшей мере 50-80 мас. %. В некоторых вариантах выполнения может быть предпочтительно прессование влажного полотна до достижения содержания сухого твердого вещества 60-80 мас. % в зависимости от желаемых конечных свойства бумаги. Указанная прессовая часть может представлять собой любую традиционную, известную в уровне техники прессовую часть. При указанном диапазоне содержания сухого твердого вещества лигнин, содержащийся в волокнах ЦВВ, является водонасыщенным лигнином, так называемым влажным лигнином, имеющим содержание влаги приблизительно 5-15%. Влажное полотно, по меньшей мере, 50 мас. % предпочтительно, по меньшей мере, 60 мас. % по меньшей мере одного слоя которого составляет целлюлоза высокого выхода (ЦВВ), передается из прессовой части в зону горячего прессования, где полотно уплотняется при температуре, превышающей температуру размягчения водонасыщенного лигнина, для получения бумажного или картонного изделия, содержащего, по меньшей мере, 30 мас. % целлюлозы высокого выхода (ЦВВ) от общего содержания целлюлозы в указанном изделии.

Предпочтительно, чтобы содержание сухого твердого вещества в обезвоженном влажном полотне при попадании в зону (горячего) прессования составляло, по меньшей мере, 40 мас. %, поскольку слишком высокое содержание влаги в полотне будет препятствовать образованию постоянных связей между волокнами. Кроме того, предпочтительно, чтобы содержание сухого твердого вещества в обезвоженном влажном полотне при попадании в зону горячего прессования составляло не более 70 мас. % или около 70 мас. %. Это связано с тем, что, если этап горячего прессования выполняется при гораздо более высоком содержании сухого твердого вещества, между волокнами не могут быть установлены прочные постоянные связи. Следовательно, содержание сухого твердого вещества во влажном полотне при попадании в зону прессования составляет 50-70 мас. %. Однако в некоторых вариантах выполнения может быть предпочтительно, чтобы содержание сухого твердого вещества во влажном полотне при попадании в зону горячего прессования составляло более 70 мас. %, но предпочтительно не более 90 мас. %. Содержание сухого твердого вещества в полотне после зоны горячего прессования может составлять 80 мас. % или более.

Зона горячего прессования может быть расположена либо перед сушильной частью, либо в рамках сушильной части бумагоделательной или картоноделательной машины. Кроме того, полотно после прохождения этапа сушки под прессом для горячего прессования может достигнуть конечной сухости, в связи с чем дальнейшая сушка может не потребоваться.

Фиг. 1 представляет собой схематическое изображение, иллюстрирующее пресс для горячего прессования для сушки под прессом в соответствии с настоящим изобретением в бумагоделательной или картоноделательной машине. Пресс для горячего прессования содержит прессовый элемент и нагретый противодействующий элемент, которые совместно образуют зону PN прессования. В показанном варианте выполнения противодействующий элемент представляет собой вращающийся сушильный цилиндр 1, как правило, нагреваемый изнутри паром, а прессовый элемент предпочтительно представляет собой прессовый вал 2 с регулируемым прогибом, который может прижиматься к сушильному цилиндру 1 с любым желаемым усилием. Прессовый вал 2 также может нагреваться. Кроме того, пресс для горячего прессования включает в себя бесконечную сушильную ткань 3 и множество направляющих валов 4 для направления движения сушильной ткани 3 при прохождении через зону PN прессования и вокруг половины огибающей поверхности сушильного цилиндра 1 при прижатии полотна 5 к горячей сушильной поверхности. Пар, который образуется при испарении воды в полотне 5, попадает через сушильную ткань 3 в окружающий воздух. Подаваемое тепло и давление в зоне PN регулируются для достижения желаемого размягчения лигнина, так что лигнин становится липким, что приводит к повышению прочности связей между волокнами в структурах листа как в сухих, так и во влажных условиях.

Сушка под прессом для горячего прессования в бумагоделательной машине может выполняться на всех доступных видах таких машин, где полотно может подвергаться воздействию температуры, превышающей температуру размягчения лигнина, наряду с достаточно высоким давлением и временем выдержки для достижения желаемой плотности в соответствии с настоящим изобретением. При температурах, значительно превышающих температуру размягчения водонасыщенного лигнина, между волокнами ЦВВ образуются связи с очень высокой прочностью во влажном состоянии за счет возникновения тесного контакта между волокнами в условиях в соответствии с настоящим изобретением по мере изменения химических и физических свойств древесного лигнина. Таким образом, настоящее изобретение не ограничивается использованием сушильного цилиндра и прессового вала с регулируемым прогибом. При необходимости вместо прессового вала с регулируемым прогибом может быть использован башмачный прессовый вал, а для увеличения скорости горячего прессования или для увеличения толщины полотна вместо обычного сушильного цилиндра может быть использован американский сушильный цилиндр. Кроме того, можно заменить обычный пресс для горячего прессования с зазором между валами сушильной системой Condebelt или BoostDryer. Сушильная система Condebelt раскрыта, например, в документах FI-54514 В (Lehtinen), US 4,461,095 (Lehtinen) и US 5,867,919 (Retulainen), a BoostDryer раскрыт в документе US 7,294,239 B2 (Lomic и др.).

Таким образом, настоящее изобретение обеспечивает способ изготовления бумажных или картонных изделий из композиции, содержащей ЦВВ, которые имеют, по меньшей мере, один слой, содержащий, по меньшей мере, 50 мас. % ЦВВ от общего содержания целлюлозы в указанном слое, предпочтительно, по меньшей мере, 60 мас. %, и, как будет рассмотрено ниже, обладают выдающимися свойствами бумаги или картона в отношении прочности в сухом и влажном состоянии, прочности на сжатие (SCT) и жесткости на растяжение. Для решения этой задачи по меньшей мере один слой бумажного или картонного изделия обрабатывается в процессе сушки под прессом для горячего прессования в бумагоделательной или картоноделательной машине за счет воздействия на влажное бумажное полотно, имеющее содержание сухого твердого вещества 50-70 мас. % или даже более 70 мас. %, т.е. по меньшей мере 50-70 мас. %, высокого давления при температуре, превышающей температуру размягчения водонасыщенного лигнина, для получения высокой первоначальной относительной прочности во влажном состоянии (т.е. (показатель прочности на растяжение во влажном состоянии)/(показатель прочности на растяжение в сухом состоянии)), составляющей более 10% или 15%. Начиная с этого уровня, прочность во влажном состоянии может быть дополнительно улучшена до показателя, превышающего 30% или 40%, путем добавления различных традиционных агентов, повышающих прочность во влажном состоянии, например, добавок, повышающих прочность во влажном состоянии, или нейтральных проклеивающих агентов. В соответствии с настоящим изобретением по меньшей мере один слой бумажного или картонного изделия прессуется до достижения плотности, как правило, более 600 кг/м3, более предпочтительно более 700 кг/м3, еще более предпочтительно более 750 кг/м3 и наиболее предпочтительно 800 кг/м3 или более, до достижения показателя прочности на растяжение более 50 кНм/кг, 60 кНм/кг или 70 кНм/кг, показателя прочности связей по Скотту более 500 Дж/м2, предпочтительно более 600 Дж/м2, показателя прочности на сжатие (показатель SCT) более 25 кНм/кг или 30 кНм/кг. Показатель прочности на растяжение в сухом состоянии, показатель прочности на растяжение во влажном состоянии, показатель SCT и жесткость на растяжение относятся к средним геометрическим значениям в структуре листа. Все свойства листа относятся к значениям, полученным в ходе тестов в соответствии с методами ISO или TAPPI (смотри ниже). Показатели прочности листа могут быть дополнительно улучшены путем добавления в композицию таких добавок, повышающих прочность в сухом и влажном состоянии, которые работают при температурах, превышающих температуру размягчения лигнина, на этапе сушки под прессом для горячего прессования.

Как указано выше, листы из ЦВВ в традиционном бумажном производстве, как правило, имеют показатель прочности связей по Скотту менее 400 Дж/м2, даже если волокна ЦВВ рафинированы до достижения высокой гибкости при очень высоких энергозатратах для использования в качестве высококачественного волокна в сортах бумаги для печати. Однако при изготовлении листов из ЦВВ в соответствии с настоящим изобретением могут быть достигнуты гораздо более высокие показатели прочности связей по Скотту, например, более 500 Дж/м2, даже с использованием ЦВВ, полученной при низких энергозатратах в процессе рафинирования, которая отличается высокой CSF (более 250 мл), поскольку бумажные листы прессуются при высокой температуре, и лигнин становится липким. Фактически, прочность в направлении оси Z зачастую настолько высока, что она превышает предел обнаружения с использованием прибора для определения прочности связей по Скотту. При прессовании листов из химической целлюлозы, которая имеет низкое содержание лигнина, при эквивалентных условиях, это увеличение прочности связей не так заметно. Даже при импульсной сушке листов из химической целлюлозы при высокой температуре показатель прочности связей по Скотту заметно ниже (смотри, например, документ US 200020062938 А1). В связи с этим для достижения высоких показателей прочности связей по Скотту при импульсной сушке листов из химической целлюлозы необходимо добавлять полимеры и микро- или наночастицы в полотно перед этапом горячего прессования, т.е. перед зоной горячего прессования.

Указанный, по меньшей мере, один слой, содержащий ЦВВ, может дополнительно содержать целлюлозу, отличную от ЦВВ. Может подойти один или более видов из химической целлюлозы, например, крафт-целлюлозы, сульфитной целлюлозы и полухимической целлюлозы, например, НСПЦ.

Общее содержание ЦВВ по сравнению с общим содержанием целлюлозы в изделии уменьшается с каждым дополнительным слоем, не содержащим ЦВВ. В связи с этим в изделии, имеющем более одного слоя, общее содержание ЦВВ предпочтительно должно составлять, по меньшей мере, 30 мас. %, предпочтительно, по меньшей мере, 50 мас. %, более предпочтительно, по меньшей мере, 60 мас. %, еще более предпочтительно, по меньшей мере, мас. 70% и наиболее предпочтительно, по меньшей мере, мас. 80% от общего содержания целлюлозы. Это позволяет использовать преимущества высокой прочности слоев, содержащих ЦВВ, в сухом и влажном состоянии, когда лигнин становится липким при температурах, превышающих температуру размягчения водонасыщенного лигнина. Поскольку производство ЦВВ является менее дорогостоящим, чем производство химической целлюлозы, высокое содержание ЦВВ, как правило, считается преимуществом. Следует понимать, что в многослойном изделии ЦВВ может присутствовать более чем в одном слое, образующем изделие. Другие слои, не содержащие ЦВВ, обычно содержат химическую целлюлозу, например, крафт-целлюлозу, сульфитную целлюлозу и/или полухимическую целлюлозу, например, НСПЦ, но необязательно.

Предпочтительный пример изделия из ЦВВ в соответствии с настоящим изобретением может представлять собой изделие, состоящее из трех слоев: среднего слоя, содержащего, по меньшей мере, 50 мас. % ЦВВ, и наружных слоев, содержащих химическую целлюлозу. Общее содержание ЦВВ в трехслойном изделии составляет, по меньшей мере, 30 мас. %. Указанные наружные слои могут быть образованы из одной композиции или из разных композиций, имеющих разные составы, для получения желаемых конечных свойств изделия. Другой предпочтительный пример может представлять собой многослойное изделие, например, изделие, имеющее три, четыре, пять, шесть или более слоев и содержащее слой из ЦВВ, изготовленный из ЦВВ, имеющей высокую степень помола, и другой слой из ЦВВ, изготовленный из ЦВВ, имеющей низкую степень помола. Дополнительная целлюлоза в соответствующих слоях из ЦВВ может представлять собой крафт-целлюлозу.

Кроме того, изделие также может содержать один или несколько слоев, изготовленных из нецеллюлозных материалов, например, из пластика, биополимера или алюминиевой фольги, покрытий и т.д.

Как правило, слои, содержащие химическую целлюлозу, имеют более высокую плотность, чем слои из ЦВВ. Это означает, что плотность конечного изделия увеличивается с каждым дополнительным слоем, содержащим химическую целлюлозу. Изделие, состоящее только из слоя, содержащего ЦВВ, как уже было отмечено, может иметь плотность более 600 кг/м3, тогда как двухслойное изделие, состоящее из слоя, содержащего ЦВВ, и слоя, изготовленного из химической целлюлозы, может иметь плотность более 650 кг/м3.

В многослойных изделиях с высокими требованиями к прочности и жесткости наружные слои могут обладать свойствами, отличными от свойств, которые считаются приоритетными в настоящем изобретении. Это означает, что бумажное или картонное изделие в соответствии с настоящим изобретением может содержать разные виды целлюлозных волокон, полученных в разных процессах варки целлюлозы.

Предпочтительно выход древесины целлюлозы высокого выхода (ЦВВ) составляет более 90%. Это позволяет использовать волокна ЦВВ с высокой жесткостью, особенно в средних слоях, что является преимуществом для изделий с самыми высокими требованиями к жесткости на изгиб или прочности на сжатие (SCT). Высокий выход также предпочтителен, поскольку из определенного количества древесины может быть получено больше изделий, что сводит к минимуму количество отходов.

Температура размягчения водонасыщенного лигнина во время изготовления бумаги может составлять приблизительно 140-170°С, но также может превышать 170°С, например, в зависимости от использования целлюлозы из древесины мягких или твердых пород, химического состава в процессе варки целлюлозы, условий обработки целлюлозно-бумажного производства, скорости загрузки в зоны прессования бумагоделательных машин и т.д. Чем выше скорости загрузки, тем выше температура размягчения. В связи с этим подходящая температура в зоне прессования может быть более 160°С, предпочтительно более 180°С и наиболее предпочтительно более 200°С. Это позволяет эффективно использовать лигнин в качестве связующего агента в структуре листа. Поскольку прочность связей между волокнами увеличивается при увеличении температуры в зоне прессования, изменение температуры в зоне прессования позволяет удовлетворять разные требования к прочности. Бумагоделательные машины чаще всего работают на очень высоких скоростях, это означает, что время выдержки влажного бумажного или картонного полотна в зоне прессования очень мало, и что полотно проходит через зону прессования очень быстро. Таким образом, предпочтительно, чтобы температура в зоне прессования значительно превышала температуру размягчения водонасыщенного лигнина для гарантии того, что лигнин в волокнах полотна сможет достигнуть температуры размягчения за короткое время выдержки в зоне прессования. Однако обеспечение высокой температуры требует больше энергии. Следовательно, предпочтительная температура составляет более 200°С. Кроме, того предпочтительная температура в зоне горячего прессования может составлять менее 260°С, более предпочтительно 240°С или менее и наиболее предпочтительно 230°С или менее. В некоторых вариантах выполнения подходящая температура в зоне прессования может быть в диапазоне 205-225°С. Примеры, приведенные ниже, выполнены на опытной машине, работающей на более низкой скорости, чем обычные бумагоделательные машины. В связи с этим время выдержки в зоне прессования опытной машины больше, и имеется больше времени для нагрева влажного полотна в зоне прессования опытной машины, в связи с чем температуры в зоне прессования в примерах ограничены 200°С и не превышают 200°С. Установлено, что за счет большего времени выдержки в зоне прессования опытной машины водонасыщенный лигнин во влажном полотне достигнет температуры, превышающей температуру размягчения влажного лигнина, уже при температуре около 200°С. Для многослойных изделий, содержащих несколько слоев, предпочтительно выполнять прессование при температуре, значительно превышающей 200°С, например, 210-240°С, из-за необходимости нагрева нескольких слоев.

Во время горячего прессования при температурах, значительно превышающих 100°С, в бумагоделательной машине вода удаляется из бумажного полотна в прессе для горячего прессования за счет комбинированного воздействия механического давления и интенсивного нагрева. Это используется при сушке в соответствии с технологией импульсной сушки (Arenander, S. and Wahren, D. (1983): Impulse drying adds new dimension to water removal, TAPPI Journal 66(9), 24-32). При импульсной сушке бумажное полотно подается в зону горячего прессования с содержанием сухого твердого вещества около 40%. Температура прессования, как правило, очень высока, например, составляет 200-350°С. Серьезная проблема, связанная с технологией импульсной сушки полотен из размолотой химической целлюлозы, заключается в том, что при превращении перегретой воды в пар после зоны горячего прессования, легко происходит расслоение структуры бумаги. Для решения этой проблемы было предпринято множество попыток (смотри, например, документ US 2002/0062938 А1). Одним из способов снижения этого нежелательного эффекта горячего прессования является подача бумажного полотна в зону горячего прессования с максимально высоким содержанием сухого вещества, поскольку при таких условиях образуется меньше пара. Однако в соответствии с настоящим изобретением проблема расслоения полностью устраняется, когда в пресс для горячего прессования подается полотно, имеющее высокое содержание ЦВВ высокой степени помола с высоким содержанием сухого вещества. Полотна с высоким содержанием ЦВВ высокой степени помола отличаются более открытой структурой, чем полотна с высоким содержанием размолотой химической целлюлозы, это означает, что пар из пресса для горячего прессования легче отводится через структуру полотна, содержащего ЦВВ. Степень помола (степень помола по канадскому стандарту, CSF) является мерой скорости обезвоживания целлюлозного полотна при определенных условиях. При изготовлении ЦВВ с высоким показателем CSF энергопотребление при рафинировании или дефибрировании уменьшается. Как правило, структура полотна, содержащего определенное количество ЦВВ с высоким показателем CSF, является более открытой, чем структура соответствующего полотна, содержащего ЦВВ с низким показателем CSF. Для предотвращения расслоения структуры бумаги во время горячего прессования при температурах, превышающих температуры размягчения водонасыщенного лигнина в полотне, содержащем, по меньшей мере, 50 мас. % ЦВВ высокой степени помола, показатель CSF для ЦВВ должен составлять более 250 мл, предпочтительно более 400 мл и наиболее предпочтительно более 600 мл. Поскольку энергопотребление при изготовлении ЦВВ уменьшается по мере увеличения показателя CSF, предпочтительно использовать ЦВВ с максимально высоким показателем CSF при условии обеспечения ожидаемых свойств бумаги.

Также предпочтительно изготовление целлюлозы высокого выхода в процессе получения ТММ, ХТММ, высокотемпературной ХТММ, ХММ, ДДМ или ДДМД из древесины мягких или твердых пород. Это позволяет использовать определенные свойства ЦВВ разного качества. В зависимости от желаемых технических характеристик конечного изделия, например, разной плотности, разной прочности, могут быть предпочтительны разные свойства.

ПРИМЕР

Сушка под прессом листов, содержащих ХТММ из хвойных пород, при температурах ниже и выше температуры размягчения водонасыщенного лигнина

Экспериментальную сушку под прессом выполняли на опытной установке, схематически показанной на Фиг. 1. Лабораторные листы 5 с содержанием сухого вещества 40%, изготовленные в устройстве Rapid Köthen sheet former (ISO/DIS 5269-2), подавали в зазор между нагретым цилиндром 1 и прессовым валом 2. Тестировали листы, содержащие ХТММ из хвойных пород с двумя разными степенями помола по канадскому стандарту (CSF) 420 и 720 мл соответственно. Такая целлюлоза может быть получена при низком энергопотреблении в процессе рафинирования, например, менее 1200 кВтч/т. В качестве контрольного образца использовали листы из стандартной беленой крафт-целлюлозы. В некоторых экспериментах поверхность волокнистых материалов из ХТММ модифицировали с использованием малого количества катионного крахмала. Температуру цилиндра и зоны прессования изменяли от 25 до 200°С. Во всех экспериментальных точках обеспечивали одинаковое давление в зоне прессования. Подготовка целлюлозы для эксперимента

На заводе по производству ХТММ SCA Östrand в шведском городе Тимро изготовили высокотемпературную ХТММ из хвойных пород с очень низким энергопотреблением (600 кВтч на тонну сухой массы на этапах рафинирования, включая повторное рафинирование) и высокой степенью помола (CSF 720 мл). На заводе пропиточный резервуар находился внутри подогревателя, и щепа пропаривалась при атмосферном давлении перед пропиткой с использованием 15-20 кг Na2SO3 с рН 10. Температура предварительного нагрева составляла около 170°С.Пластины дискового рафинера, используемые в главном рафинере, были подающего типа. Целлюлозу отбелили пероксидом и мгновенно высушили. Также протестировали стандартный тип беленой ХТММ мгновенной сушки (CSF 420 мл) с того же завода. При изготовлении этой целлюлозы энергопотребление при рафинировании составило 1200 кВтч на тонну сухой массы.

В качестве контрольного образца целлюлозы протестировали стандартную беленую крафт-целлюлозу из мягких пород также с завода SCA Östrand. Химическую целлюлозу размололи в лаборатории до достижения степени размола 25°ШР (Шоппер-Риглера).

Перед приготовлением волокна высокотемпературную ХТММ подвергли горячей дезинтеграции в соответствии со SCAN М 10:77, а беленую крафт-целлюлозу из мягких пород подвергли повторному обезвоживанию в соответствии со SCAN С: 1865.

Некоторые волокна высокотемпературной ХТММ и ХТММ обработали малым количеством катионного крахмала (25 мг/г).

Подготовка поверхности волокон с использованием катионного крахмала

Использовали картофельный крахмал (CS), поставляемый компанией Lyckeby Starkelsen, Швеция, со степенью катионного замещения 0,040. Крахмал приготовили в лаборатории путем нагревания 5 г/л суспензии крахмала до 95°С, поддержания этой температуры в течение 30 мин и охлаждения раствора крахмала в условиях окружающей среды. Свежие растворы крахмала готовили ежедневно для предотвращения влияния деградации крахмала.

Подготовка листов с содержанием сухого вещества 40% в лаборатории Листы изготовили в устройстве Rapid Köthen sheet former от компании Paper Testing Instruments (PTI) (ISO 5269-2), Петтенбах, Австрия. После интенсивной аэрации волокнистой суспензии непосредственно перед подготовкой листов получили листы, граммаж которых составлял 150 г/м2. Затем листы высушили под прессом при давлении 100 кПа, причем сушку выполняли в жестких условиях при температуре 94°С до достижения содержания сухого вещества 40%. Оборудование для сушки под прессом

Влажные листы подавали на сушильную ткань 3 между прессовым валом 2 и нагретым сушильным цилиндром 1 опытной машины для сушки под прессом. Диаметры цилиндра 1 и прессового вала 2 составляли 0,8 м и 0,2 м соответственно. Скорость подачи составляла 1 м/мин. Давление в зоне прессования было на высоком уровне, выбранном для придания листам высокой плотности. Температуру цилиндра изменяли от 20 до 200°С. Продолжительность прессования составляла около одной секунды. Листы, спрессованные при температуре 20°С, подавали на сушилку второй раз при температуре цилиндра 100°С без приложения нагрузки для окончательной сушки листов. Листы, спрессованные и высушенные при температуре 100-200°С, достигали окончательной сухости в ходе первого цикла.

Испытание листов

После кондиционирования (ISO 187) измерили показатель прочности на растяжение и показатель жесткости на растяжение в соответствии с ISO 5270/1924-3, измерили SCT в соответствии с ISO 9895, а также измерили показатель прочности во влажном состоянии в соответствии со SCAN-P 20:95 (время выдержки 1 минута). Кроме того, оценили граммаж, толщину и плотность в соответствии с ISO 536 и 534 соответственно. Определили показатель прочности связей по Скотту в соответствии с Tappi Т 569.

Испытание целлюлозы

Измерили степень помола (CSF) в соответствии с ISO 5267-1,2.

Результаты

В настоящем эксперименте листы из ХТММ средней степени помола (420 мл) и высокотемпературной ХТММ высокой степени помола (720 мл) прессовали в зоне горячего прессования при температурах ниже и выше температуры размягчения водонасыщенного лигнина. Влияние на свойства листов сравнили с влиянием на размолотую беленую крафт-целлюлозу. Кроме того, оценили влияние модификации поверхности волокон высокотемпературной ХТММ и ХТММ с использованием малого количества катионного крахмала.

Эффект уплотнения структуры листа за счет повышения температуры в зоне прессования показан на Фиг. 2. Этот эффект наиболее очевиден для листов, содержащих необработанные волокна высокотемпературной ХТММ и ХТММ, тогда как листы из крафт-целлюлозы практически не зависят от температуры прессования, смотри Фиг. 2а. Наибольшее относительное увеличение плотности характерно для листов из высокотемпературной ХТММ высокой степени помола, причем при увеличении температуры с 25 до 200°С плотность увеличивается более чем в два раза. Плотность листов, близкая к плотности листов из крафт-целлюлозы, достигается при температуре прессования 200°С, т.е. при температуре, значительно превышающей температуру размягчения водонасыщенного лигнина. Очевидно, что улучшение размягчения волокон ЦВВ приводит к более тесному контакту волокон в материале, и при давлении и температурах, значительно превышающих температуру размягчения водонасыщенного лигнина, при соответствующем содержании влаги образуются очень прочные постоянные связи. Если этап прессования и сушки выполняется при слишком низком диапазоне содержания сухого вещества, сжатые жесткие волокна ЦВВ легко принимают исходную форму при прекращении давления, поскольку образованию постоянных связей между волокнами препятствует наличие воды между поверхностями волокон в бумажном листе. Однако, как отмечено выше, если содержание сухого вещества слишком велико, т.е. выше точки влагонасыщения волокнистого материала, прочные постоянные связи между волокнами не могут быть установлены ни в одной бумажной структуре на основе древесного волокна.

После модификации поверхности волокон с использованием катионного крахмала эффект уплотнения очень похож на эффект уплотнения без обработки поверхности волокон, смотри Фиг. 2б.

При увеличении плотности, которое является результатом увеличения температуры при прессовании и сушке, показатель прочности на растяжение листов из ЦВВ существенно улучшается, тогда как показатель прочности на растяжение листов из крафт-целлюлозы изменяется лишь незначительно, смотри Фиг. 3а. Листы из ХТММ (CSF 420 мл) и высокотемпературной ХТММ (CSF 720 мл), поверхности волокон которых обработаны с использованием катионного крахмала, достигают показателя прочности на растяжение практически на том же уровне, что и контрольная необработанная крафт-целлюлоза при наибольшей температуре прессования, смотри Фиг. 3б. Прочность связей в структуре листа, богатого лигнином, очень высока и явно связана с увеличением температуры, которое привело к тому, что влажный лигнин стал липким. Поскольку количество волокон в полотне из высокотемпературной ХТММ составляет лишь половину от количества волокон в листе из крафт-целлюлозы из-за разного выхода целлюлозы, прочность связей между поверхностями волокон высокотемпературной ХТММ, богатой лигнином, в тесном контакте может быть выше, чем в структуре из крафт-целлюлозы.

Наибольшая прочность на сжатие листов из ХТММ, а также из высокотемпературной ХТММ, спрессованных при наибольшей температуре (200°С), измеренная в качестве показателя прочности на сжатие (кНм/кг), находится на том же уровне, что и у контрольных листов из крафт-целлюлозы, смотри Фиг. 4а. Это ожидаемо, поскольку плотность и показатель прочности на растяжение листов из ЦВВ подобны этим показателям для контрольных листов из крафт-целлюлозы, и показатель прочности на сжатие (SCT) для листов из ЦВВ должен таким же высоким или выше, чем у листов из крафт-целлюлозы, так как волокна ЦВВ немного жестче. При обработке поверхности катионным крахмалом показатели SCT листов из высокотемпературной ХТММ высокой степени помола (720 мл) несколько улучшаются, смотри Фиг. 4б. Листы из ХТММ, имеющей более низкую степень помола, менее подвержены такому влиянию; сравните Фиг. 4а и 4б.

Изменение жесткости на растяжение листов из ЦВВ при увеличении температуры прессования происходит почти таким же образом, что и изменение показателя прочности на растяжение и прочности на сжатие, смотри Фиг. 5. Очевидно, что листы из ЦВВ могут достигнуть того же уровня, что и контрольные листы из крафт-целлюлозы, смотри Фиг. 5а. Обработка поверхности катионным крахмалом не улучшает жесткость на растяжение; сравните Фиг. 5а и 5б.

Первоначальная относительная прочность во влажном состоянии (т.е. (показатель прочности на растяжение во влажном состоянии)/(показатель прочности на растяжение в сухом состоянии)) листов, содержащих ХТММ, значительно увеличивается при повышении температуры значительно выше температуры размягчения водонасыщенного лигнина (200°С), т.е. температуры, при которой лигнин становится очень липким, смотри Фиг. 6. При наибольшей температуре в эксперименте относительная прочность во влажном состоянии листов из волокон ХТММ и высокотемпературной ХТММ более чем в два раза выше, чем у контрольных листов из крафт-целлюлозы.

ЗАКЛЮЧИТЕЛЬНЫЕ КОММЕНТАРИИ

Результаты примера показывают, что можно изготовить листы из ЦВВ, полученной при низком энергопотреблении в процессе рафинирования, т.е. менее 1200 кВтч на тонну сухой массы, с показателем прочности на растяжение, показателем прочности на сжатие (SCT) и показателем жесткости на растяжение на таком же или почти таком же уровне, что и у листов из беленой крафт-целлюлозы из древесины мягких пород, при изменении условий изготовления бумаги для лучшего соответствия характеристикам волокон ЦВВ, богатых лигнином, т.е. при температурах прессования, превышающих температуру размягчения водонасыщенного лигнина. Очевидно, что полотна из ЦВВ уплотняются до достижения устойчивой структуры при высоких давлениях прессования и диапазоне содержания сухого вещества более 50 мас. %, а также при температурах, превышающих температуру размягчения водонасыщенного лигнина. При таких условиях изготовления бумаги ЦВВ, например, высокотемпературная ХТММ, полученная при очень низком энергопотреблении в процессе рафинирования, может использоваться для изготовления бумажных изделий с высокими требованиями к прочности, например, упаковочной бумаги, бумажных пакетов, лайнера или флютинга. В этом исследовании были протестированы температуры прессования до 200°С, что значительно выше температуры размягчения водонасыщенного лигнина. Результаты показывают, что свойства листов могут быть дополнительно улучшены даже при использовании более высоких температур. Результаты показывают, что имеется еще нераскрытый потенциал ЦВВ, которая может использоваться для изготовления бумажных изделий с очень высокими требованиями к прочности при использовании условий обработки в соответствии с настоящим изобретением. Характеристики листов из полотен, содержащих ЦВВ, могут меняться в широком диапазоне путем изменения температуры прессования при изготовлении бумаги, поскольку физические и химические свойства лигнина при разных температурах различаются. Очевидно, что прочные листы высокой плотности из полотен, содержащих ЦВВ, могут быть получены экономически эффективным образом при изготовлении бумаги, если влажное полотно прессуется в условиях нагрева водонасыщенного лигнина до температур, превышающих температуры размягчения водонасыщенного лигнина.

В изделиях, имеющих более одного слоя, целлюлоза высокого выхода может присутствовать в двух или более слоях в зависимости от желаемых конечных характеристик изделия. Кроме того, способ и изделие в соответствии с настоящим изобретением не ограничиваются количеством слоев, содержащих ЦВВ, и последовательностью расположения слоев в изделии, а также общим количеством слоев в изделии. Количество слоев и их взаимное расположение зависят от желаемых характеристик конечного изделия и, следовательно, могут варьироваться. Например, возможно изделие, имеющее два или три слоя из ЦВВ и один или два слоя из химической целлюлозы, а также покрытие, по меньшей мере, на одной из двух наружных сторон.

При использовании в описании проценты означают весовые проценты, а не объемные проценты.

Производственная линия для изготовления изделия в соответствии с настоящим изобретением с использованием способа в соответствии с настоящим изобретением может включать в себя оборудование, не описанное выше или не показанное на Фиг. 1, например, традиционную прессовую часть и дополнительное сушильное оборудование. Кроме того, полотно может достигать конечной сухости после этапа сушки под прессом для горячего прессования, и окончательная сушка после этапа сушки под прессом для горячего прессования может не потребоваться. Кроме того, в некоторых вариантах выполнения может быть предпочтительно размещение этапа сушки под прессом для горячего прессования в качестве этапа, выполняемого в сушильной части машины. Влажное полотно, покидающее прессовую часть и попадающее в сушильную часть, сначала может сушиться традиционным образом в сушильной части до достижения содержания сухого твердого вещества, по меньшей мере, 50-70 мас. %. Затем указанное полотно может подаваться в зону горячего прессования и сушиться под прессом в соответствии со способом настоящего изобретения. Указанная сушка под прессом для горячего прессования может выполняться либо до конечной сухости, либо до более высокого содержания сухого твердого вещества, а после зоны прессования полотно может сушиться до конечной сухости, например, на сушильном цилиндре.

Кроме того, вместо одной зоны горячего прессования могут быть использованы две или более зон горячего прессования. В зависимости от желаемых свойств конечного изделия может быть предпочтительно использование двух или более зон горячего прессования. При использовании двух или более зон горячего прессования время выдержки в каждой зоне прессования может быть меньше по сравнению со временем выдержки, необходимым при использовании одной зоны горячего прессования.

Кроме того, способ в соответствии с настоящим изобретением предпочтительно может использоваться при изготовлении изделий из небеленой химической целлюлозы высокого выхода, содержащей некоторое количество лигнина, например, изделий из крафт-бумаги или композиций из переработанных волокон с высоким содержанием лигнина.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Настоящее изобретение главным образом применимо при изготовлении сортов бумаги и картона с высокими или очень высокими требованиями к прочности.

Изобретение относится к производству бумажных или картонных изделий, имеющих по меньшей мере один слой, содержащий целлюлозу высокого выхода. Способ включает обеспечение композиции, содержащей по меньшей мере 50 мас.% целлюлозы высокого выхода от общего содержания целлюлозы, причем указанная целлюлоза высокого выхода получена при выходе древесины более 85%. Далее обезвоживают композицию для получения влажного полотна, прессуют и сушат указанное влажное полотно до достижения содержания сухого твердого вещества по меньшей мере 50-70 мас.%. Уплотняют влажное полотно до достижения плотности более 600 кг/м3 в зоне прессования бумагоделательной машины при температуре, превышающей температуру размягчения водонасыщенного лигнина, содержащегося в указанной целлюлозе высокого выхода, для получения бумажного или картонного изделия, содержащего по меньшей мере 30 мас.% целлюлозы высокого выхода от общего содержания целлюлозы в указанном изделии. Затем сушат полотно до окончательного высыхания. Обеспечивается снижение энергопотребления при изготовлении бумажных или картонных изделий, а также повышение прочности в сухом и влажном состоянии, прочности на сжатие и жесткости на растяжение полученных изделий. 2 н. и 13 з.п. ф-лы, 10 ил., 1 пр.

1. Способ изготовления бумажного или картонного изделия, имеющего по меньшей мере один слой, содержащий целлюлозу высокого выхода (ЦВВ), включающий в себя этапы, на которых:

- обеспечивают композицию, содержащую по меньшей мере 50 мас. % целлюлозы высокого выхода (ЦВВ) от общего содержания целлюлозы в указанной композиции, причем указанная целлюлоза высокого выхода получена при выходе древесины более 85%;

- обезвоживают композицию для получения влажного полотна, прессуют указанное влажное полотно и сушат упомянутое полотно до достижения содержания сухого твердого вещества по меньшей мере 50-70 мас. %;

- уплотняют влажное полотно до достижения плотности более 600 кг/м3 в зоне прессования бумагоделательной машины при температуре, превышающей температуру размягчения водонасыщенного лигнина, содержащегося в указанной целлюлозе высокого выхода, для получения бумажного или картонного изделия, содержащего по меньшей мере 30 мас. % целлюлозы высокого выхода (ЦВВ) от общего содержания целлюлозы в указанном изделии; и

- сушат полотно до окончательного высыхания.

2. Способ по п. 1, в котором содержание целлюлозы высокого выхода в указанном по меньшей мере одном слое составляет по меньшей мере 60 мас. %, предпочтительно по меньшей мере 70 мас. % и более предпочтительно по меньшей мере 80 мас. % от общего содержания целлюлозы в указанном слое.

3. Способ по п. 1 или 2, в котором выход древесины целлюлозы высокого выхода (ЦВВ) составляет более 90 мас. %.

4. Способ по любому из пп. 1-3, в котором температура в зоне прессования составляет более 160°С, предпочтительно более 180°С и более предпочтительно более 200°С.

5. Способ по п. 1, в котором целлюлоза высокого выхода изготовлена в процессе получения ТММ, ХТММ, ХММ, высокотемпературной ХТММ, ДДМ или ДДМД из древесины мягких или твердых пород.

6. Способ по п. 1, причем указанный способ дополнительно включает в себя этап, на котором добавляют по меньшей мере один слой, содержащий химическую целлюлозу и/или полухимическую целлюлозу, к указанному по меньшей мере одному слою, содержащему ЦВВ.

7. Способ по п. 1, в котором температура в зоне прессования составляет менее 260°С, более предпочтительно 240°С или менее и наиболее предпочтительно 230°С или менее.

8. Способ по п. 1, в котором указанная целлюлоза высокого выхода имеет показатель степени помола по канадскому стандарту (CSF) более 250 мл, предпочтительно более 400 мл и наиболее предпочтительно более 600 мл.

9. Бумажное или картонное изделие, имеющее по меньшей мере один слой содержащий целлюлозу высокого выхода (ЦВВ), в котором содержание целлюлозы высокого выхода составляет по меньшей мере 30 мас. % от общего содержания целлюлозы в указанном изделии, охарактеризованный по меньшей мере один слой имеет плотность более 600 кг/м3, показатель прочности на растяжение более 50 кНм/кг, показатель прочности на сжатие (SCT) более 25 кНм/кг, жесткость на растяжение более 6 МНм/кг и первоначальную относительную прочность во влажном состоянии, т.е. (показатель прочности на растяжение во влажном состоянии)/(показатель прочности на растяжение в сухом состоянии), более 10% без добавок, повышающих прочность во влажном состоянии.

10. Изделие по п. 9, в котором выход древесины целлюлозы высокого выхода (ЦВВ) составляет более 90%.

11. Изделие по п. 9, в котором целлюлоза высокого выхода изготовлена в процессе получения ТММ, ХТММ, ХММ, высокотемпературной ХТММ, ДДМ или ДДМД из древесины мягких или твердых пород и в котором содержание целлюлозы высокого выхода предпочтительно составляет по меньшей мере 50 мас. %, более предпочтительно по меньшей мере 60 мас. %, еще более предпочтительно 70 мас. % и наиболее предпочтительно по меньшей мере 80 мас. % от общего содержания целлюлозы в указанном изделии.

12. Изделие по пп. 9-11, в котором указанный по меньшей мере один слой имеет плотность более 700 кг/м3, предпочтительно более 750 кг/м3, показатель прочности на растяжение более 60 кНм/кг, предпочтительно более 70 кНм/кг, показатель прочности на сжатие (SCT) более 30 кНм/кг, предпочтительно более 35 кНм/кг, жесткость на растяжение более 7 МНм/кг, предпочтительно более 8 МНм/кг, и первоначальную относительную прочность во влажном состоянии, т.е. (показатель прочности на растяжение во влажном состоянии)/(показатель прочности на растяжение в сухом состоянии), более 15% без добавок, повышающих прочность во влажном состоянии.

13. Изделие по п. 11 или 12, в котором относительная прочность во влажном состоянии составляет более 30%, предпочтительно более 40%.

14. Изделие по пп. 9-13, причем указанное изделие может дополнительно содержать по меньшей мере один слой, изготовленный из химической и/или полухимической целлюлозы.

15. Изделие по пп. 9-14, причем указанное изделие имеет показатель прочности связей по Скотту более 500 Дж/м2, предпочтительно более 600 Дж/м2.

| EP 0219643 A1, 29.04.1987 | |||

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОГО ПРОДУКТА | 2007 |

|

RU2428535C2 |

Авторы

Даты

2021-02-17—Публикация

2017-09-20—Подача