(54) ТРАНСПОРТНОЕ СРЕДСТВО СЕЛЬСКОХОЗЯЙСТВЕННОГО НАЗНАЧЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортное средство сельскохозяйственного назначения | 1978 |

|

SU715042A1 |

| Транспортное средство сельскохозяйственного назначения | 1977 |

|

SU649348A1 |

| Транспортное средство сельскохозяйственного назначения | 1974 |

|

SU523654A1 |

| Транспортное средство сельскохозяйственного назначения | 1974 |

|

SU534192A1 |

| Устройство управления гидропередачами технологических тележек транспортного средства | 1980 |

|

SU912557A1 |

| Система канатной тяги для сельскохозяйственных и мелиоративных работ | 1990 |

|

SU1777669A1 |

| Транспортное средство сельскохозяйственного назначения | 1981 |

|

SU1001880A1 |

| Транспортное средство сельскохозяйственного назначения | 1977 |

|

SU682169A1 |

| Гидропривод технологических тележек транспортного средства,кинематически связанных с трактором | 1978 |

|

SU920273A1 |

| ПОСЕВНОЙ КОМБАЙН | 2010 |

|

RU2430498C1 |

1

Изобретение относится к сельскохозяйственному машиностроению, в частности к транспортным средствам, предназначенным для агрегатирования с широкозахватными орудиями.

Известно транспортное средство, содержащее энергетическую и боковые технологические тележки с рамами и навесными механизмами 1.

Наиболее близким техническим решением является транспортное средство сельскохозяйственного назначения, содержаш.ее энергетическую и технологическую транспортные тележки, связанные между собой двухсекционным поперечным брусом, навесные механизмы с гидроцилиндрами, продольными тягами и управляемыми колесами 2.

Недостатком этих устройств является то, что они обладают большими транспортными габаритами.

Целью изобретения является уменьшение транспортных габаритов, снижение затрат времени на перестроение агрегата из транспортного положения в рабочее и наоборот.

Цель достигается тем, что транспортное средство снабжено продольным брусом с

установленным на одном его конце опорным са.моустанавливающимся колесом, причем другой конец продольного бруса шарнирно связан с секциями поперечного бруса, на которых посредством кронштейнов закреплены

5 поперечные оси, а навесные механизмы смонтированы на осях и имеют устройства для поворота относительно их, кроме того, транспортное средство снабжено двуплечими коромыслами, шарнирно закрепленными на

,Q продольном брусе, и блокировочным устройством секций поперечного бруса, которое выполнено в виде шарнирно закрепленных на последних гидроуправляемых захватов для взаимодействия с одним из плеч коромысла, другие плечи которых связаны посредством

15 демпфирующего элемента с продольным брусом, а также тем, что навесной механизм смонтирован на осях посредством поворотных в поперечных вертикальных плоскостях звеньев и гидроцилиндров.

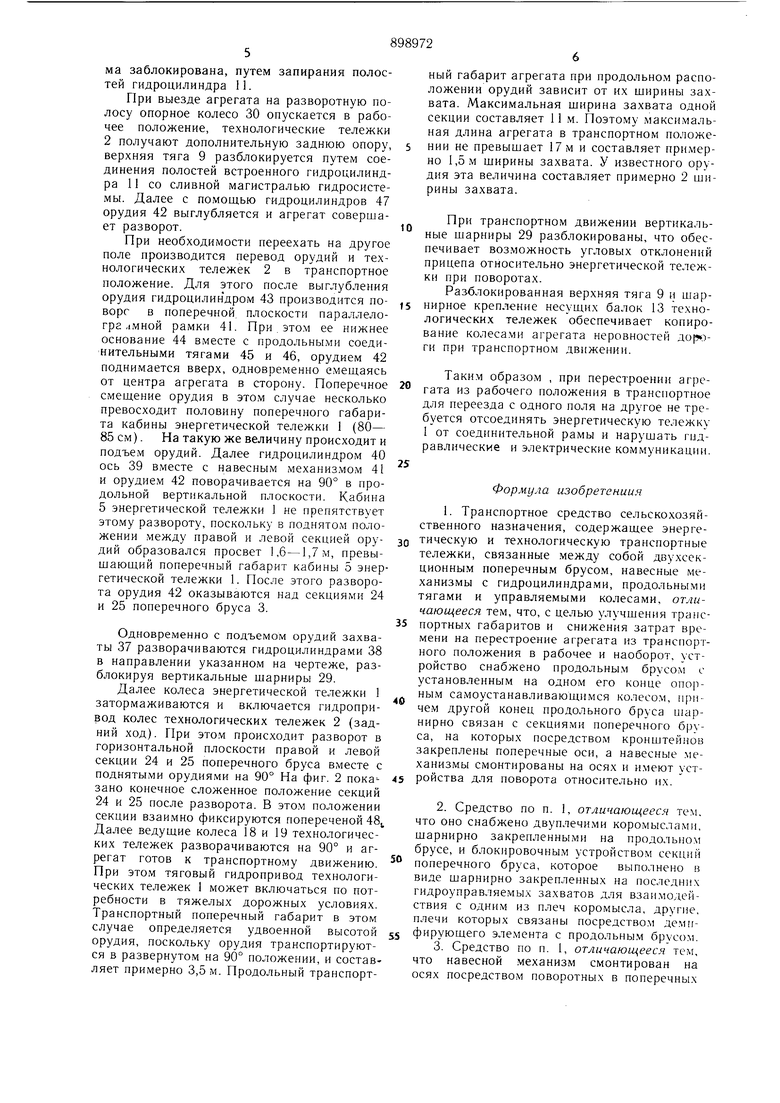

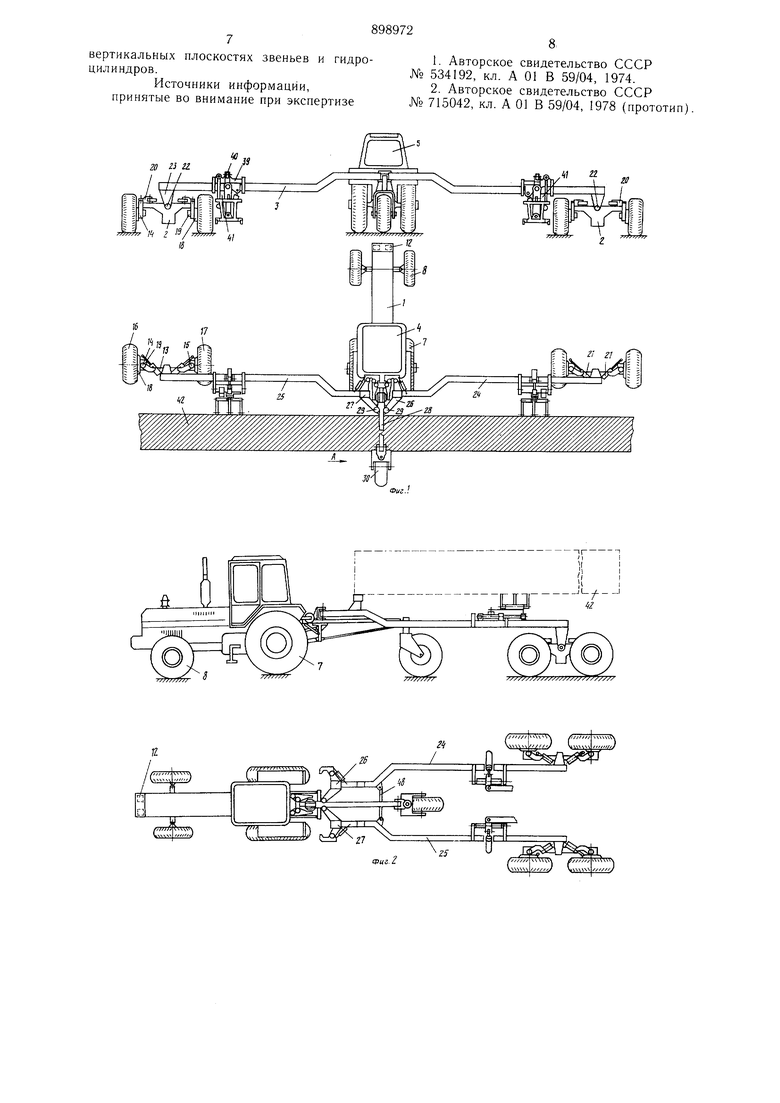

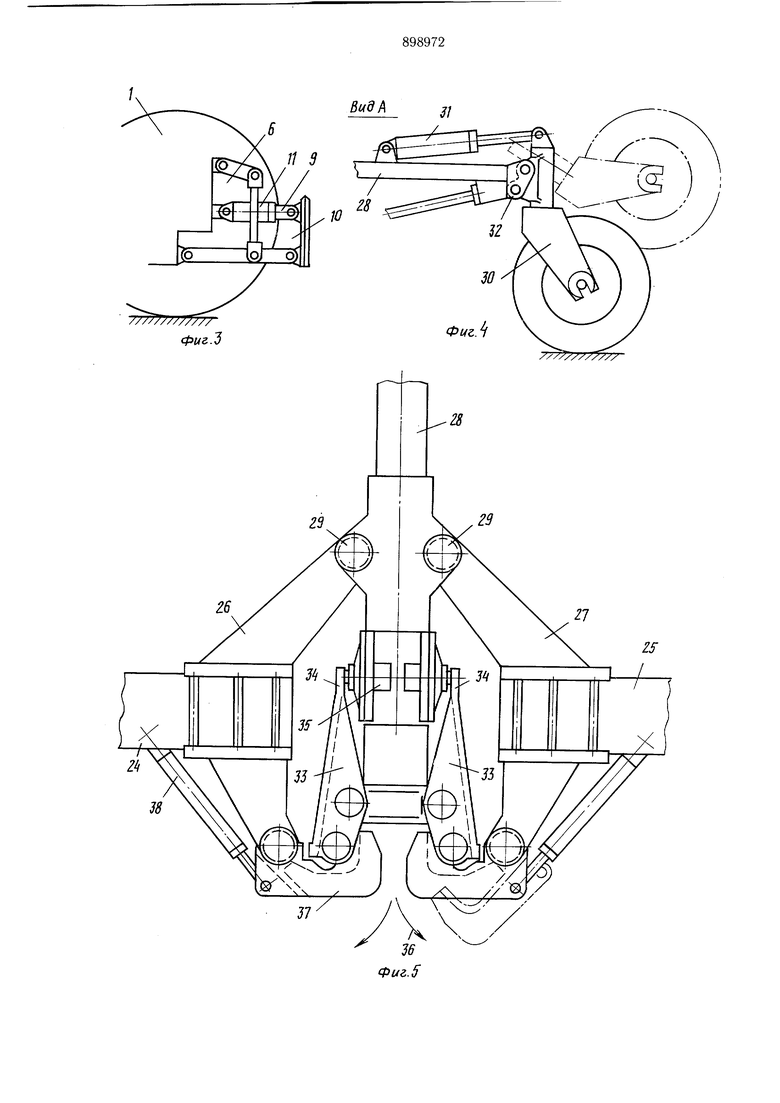

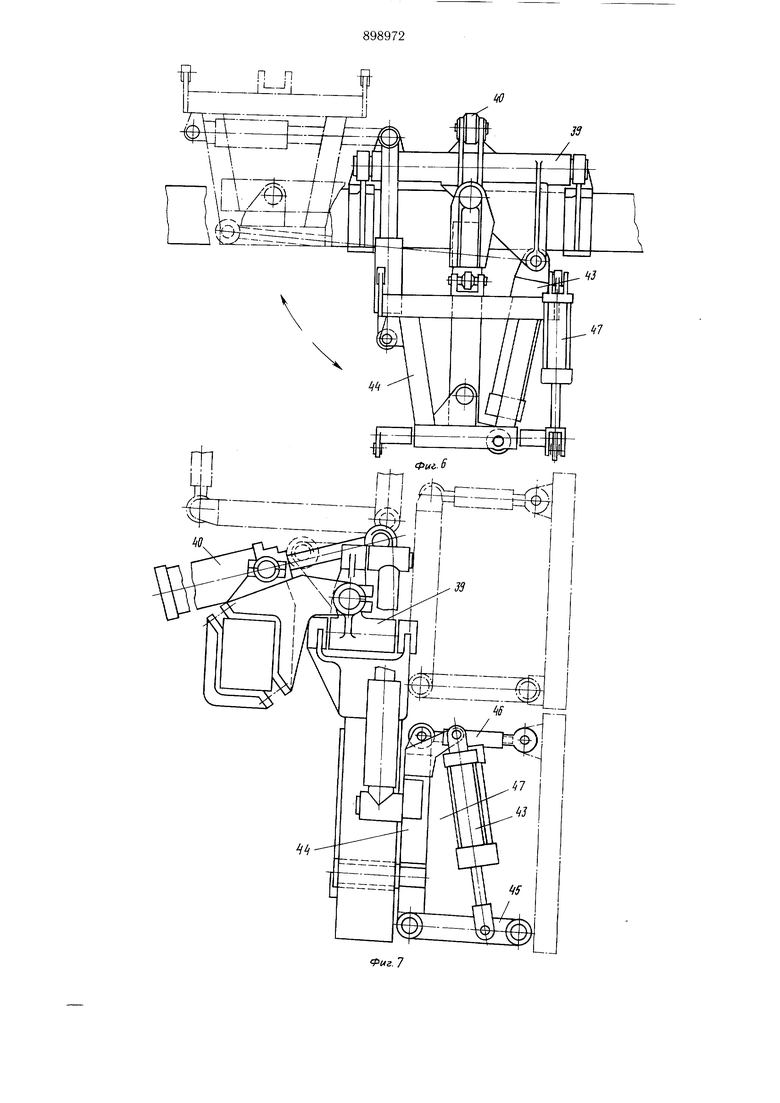

На фиг. 1 изображено транспортное средство в рабочем положении, общий вид; на фиг. 2 - то же при транспортном движении, общий вид; на фиг. 3 - навесной механизм энергетической тележки, вид сбоку; на фиг. 4вид по стрелке А на фиг. 1, откидное опорное

колесо продольного бруса; на фиг. 5 - мехаHHSiM блокировки вертикальных шарниров поперечного бруса сверху; на фиг. 6 -навесной механизм для присоединения орудия, вид сзади; на фиг. 7 - то же, вид сбоку; на фиг. 8 - то же, в изометрии.

Транспортное средство содержит одну энергетическую тележку 1, две технологические тележки 2, соединенные между собой поперечным брусом 3.

Энергетическая тележка снабжена двигателем 4, кабиной 5, навесным механизмом 6. Ходовая система энергетической тележки 1 состоит из четырех ведущих колес: задних 7 и передних управляемых 8. Навесной механизм 6 снабжен верхней телескопической тягой 9 и автосцепкой 10. В верхнюю тягу 9 встроен двухполостной гидроцилиндр 11. Полости гидроцилиндра 11 подключены к гидрораспределителю гидравлической системы энергетической тележки, который обеспечивает два рабочих режима гидроцилиндра, запертое и плавающее.

В передней части энергетической тележки установлены два регулируемых гидронасоса 12, приводимые от переднего ВОМ (не показан) .

Каждая из технологических тележек 2 состоит из несущей балки 13, к которой посредством шкворней 14 и 15 щарнирно присоединены ведущие колеса 16 и 17. Внутрь ободов этих колес 16 и 17 встроены понижающие редукторы 18 с тяговыми гидромоторами 19, на концах несущей балки 13 в кронштейнах 20 установлены гидроцилиндры 21 поворота ведущих колес для перевода их из рабочего положения в транспортное и наоборот.

Несущая балка 13 посредством продольного горизонтального шарнира 22 соединена с кронштейном 23, закрепленным на конце поперечного бруса 3.

Поперечный брус 3 выполнен из двух секций 24 и 25, внутренние концы которых снабжены кронштейнами 26 и 27, и содержит продольный брус 28, соединенный с кронштейнами 26 и 27 вертикальными шарнирами 29. Продольный брус 28 снабжен откидным опорным самоустанавливающимся колесом 30 с гидроцилиндром 31 подъема и механическим фиксатором 32 колеса в рабочем положении (при поднятых орудиях). Передний конец продольного бруса соединен с автосцепкой 10 навесного механиз.ма 6 энергетической тележки и снабжен двумя шарнирно закрепленными двуплечими коромыслами 33.

Задние концы 34 коромысел 33 соединены с продольным брусом демпфирующими элементами 35, а передние 36 взаимодействуют с откидными гидроуправляемыми захватами 37, снабженными гидроцилиндрами 38 и щарнирно закрепленными на внутренНИХ концах-секций 24 и 25 поперечного бруса 3.

В средней части секций 24 и 25 могут быть закреплены емкости для заправки жидкими минеральными удобрениями или гербицидами.

На наружных концах секций 24 и 25 поперечного бруса посредством горизонтального поперечного шарнира присоединены гидроуправляемые поворотные оси 39 с гидроцилиндрами 40. Па этих осях 39 установлены навесные механизмы 41 для присоединения орудий 42. Навесной механизм 41 выполнен в виде шарнирной параллелограммной рамки, расположенной в вертикальной поперечной плоскости с гидроцилиндром 43 управления. Верхним ее основанием является поворотная ось 39, а к нижнему основанию 44 присоединены соединительные продольные тяги: нижние 45 и верхние 46 с гид оцилиндрами подъема 47.

Каждый из гидронасосов 12 обеспечивает

индивидуальный привод соответствующей пары тяговых гидромоторов 19. При этом система индивидуального управления производительности ги-дронасосоЕ 12 обеспечивает кинематическое согласование частоты вращения ведущих колес 16 и 17 технологических тележек 2 с частотой вращения колес 7 и 8 энергетической тележки 1 при прямолинейном движении и с углом поворота направляющих колес 8 при поворотах агрегата. Благодаря тому, что ведущие колеса 16, 17 и 7 расположены соосно, что позволяет снизить затраты энергии на подвороты при движении на гоне. Гидроцилиндр подъема навесного механизма 6 при рабочем и транспортном движении находится в плавающем положении, поэтому он не препятствует вертикальным перемещениям поперечного бруса 3 относительно остова энергетической тележки 1 при движении агрегата по неровной поверхности. Кроме того, навесной механизм 6 допускает небольшую, но достаточную из реальных условий эксплуатации угловую подвижность в поперечной вертикальной плоскости поперечного бруса 3. Все это, а также крепление несущих балок 13 к секциям 24 и 25 поперечного бруса шарнирами 22 обеспечивает свободу копирования всеми колесами агрегата неровностей поля при движении агрегата на гоне.

При движении на гоне опорное колесо 30 поднято. В этом случае увеличивается вертикальная нагрузка и тяговое усилие, развиваемое ведушими колесами технологических тележек, и исключаются потери на перекатывание и уплотненный след от прохода опорного колеса 3. Опрокидывающий момент, действующий на технологические тележки 2 в продольной вертикальной плоскости, воспринимается через навесной механизм 6 ходовой системой энергетической тележки 1. Поэтому верхняя тяга 9 навесного механизма заблокирована, путем запирания полостей гидроцилиндра II. При выезде агрегата на разворотную полосу опорное колесо 30 опускается в рабочее положение, технологические тележки 2 получают дополнительную заднюю опору, верхняя тяга 9 разблокируется путем соединения полостей встроенного гидроцилиндра 11 со сливной магистралью гидросистемы. Далее с помощью гидроцилиндров 47 орудия 42 выглубляется и агрегат соверщает разворот. При необходимости переехать на другое поле производится перевод орудий и технологических тележек 2 в транспортное положение. Для этого после выглубления орудия гидроцилиндром 43 производится поворс в поперечной, плоскости параллелогра ,1мной рамки 41. При . этом ее нижнее основание 44 вместе с продольными соединительными тягами 45 и 46, орудием 42 поднимается вверх, одновременно смещаясь от центра агрегата в сторону. Поперечное смещение орудия в это1М случае несколько превосходит половину поперечного габарита кабины энергетической тележки 1 (80- 85 см). На такую же величину происходит и подъем орудий. Далее гидроцилиндром 40 ось 39 в.месте с навесным механизмом 41 и орудием 42 поворачивается на 90° в продольной вертикальной плоскости. Кабина 5 энергетической тележки 1 не препятствует этому развороту, поскольку в поднятом положении .между правой и левой секцией орудий образовался просвет 1,6-1,7м, превышающий поперечный габарит кабины 5 энергетической тележки 1. После этого разворота орудия 42 оказываются над секциями 24 и 25 поперечного бруса 3. Одновременно с подъемом орудий захваты 37 разворачиваются гидроцилиндрами 38 в направлении указанном на чертеже, разблокируя вертикальные шарниры 29. Далее колеса энергетической тележки 1 затормаживаются и включается гидропривод колес технологических тележек 2 (задний ход). При этом происходит разворот в горизонтальной плоскости правой и левой секции 24 и 25 поперечного бруса вместе с поднятыми орудиями на 90° На фиг. 2 показано конечное сложенное положение секций 24 и 25 после разворота. В это.м положении секции взаимно фиксируются попереченой 48j, Далее ведущие колеса 18 и 19 технологических тележек разворачиваются на 90° и агрегат готов к транспортному движению. При этом тяговый гидропривод технологических тележек 1 может включаться по потребности в тяжелых дорожных условиях. Транспортный поперечный габарит в этом случае определяется удвоенной высотой орудия, поскольку орудия транспортируются в развернутом на 90° положении, и составляет примерно 3,5.м. Продольный транспортный габарит агрегата при продольном расположении орудий зависит от их ширины захвата. Максимальная ширина захвата одной секции составляет 11 м. Поэтому максимальная длина агрегата в транспортном положении не превышает 17м и составляет примерно 1,5м ширины захвата. У известного орудия эта величина составляет примерно 2 ширины захвата. При транспортном движении вертикальные шарниры 29 разблокированы, что обеспечивает возможность угловых отклонений прицепа относительно энергетической тележки при поворотах. Разблокированная верхняя тяга 9 и шарнирное крепление несущих балок 13 технологических тележек обеспечивает копирование колесами агрегата неровностей при транспортном движении. Таким образом , при перестроении агрегата из рабочего положения в транспортное для переезда с одного поля на другое не требуется отсоединять энергетическую тележку 1 от соединительной рамы и нарушать гидравлические и электрические коммуникации. Формула изобретсниия 1. Транспортное средство сельскохозяйственного назначения, содержащее энергетическую и технологическую транспортные тележки, связанные между собой двухсекционным поперечным брусом, навесные механизмы с гидроцилиндрами, продольными тягами и управляемыми колесами, отличающееся тем, что, с целью улучщения транспортных габаритов и снижения затрат времени на перестроение агрегата из транспортного положения в рабочее и наоборот, устройство снабжено продольны.м брусом с установленным на одном его конце ono|v ным самоустанавливающимся колесом, причем другой конец продольного бруса шарнирно связан с секциями поперечного бруса, на которых посредством кронщтейнов закреплены поперечные оси, а навесные .механизмы смонтированы на осях и имеют устройства для поворота относительно их. 2.Средство по п. 1, отличающееся тем, что оно снабжено двуплечими коромыслами, щарнирно закрепленнььми на продольном брусе, и блокировочным устройством секций поперечного бруса, которое выполнено в виде шарнирно закрепленных на последних гидроуправляемых захватов для взаимодействия с одним из плеч коромысла, другие, плечи которых связаны посредством де.мпфирующего элемента с продольным брусом. 3.Средство по п. 1, отличающееся тем, что навесной механизм смонтирован на осях посредством поворотных в поперечных

вертикальных плоскостях звеньев и гидроцилиндров.

Источники информации, принятые во внимание при экспертизе

№ 715042, кл. А 01 В 59/04, 1978 (прототип). а

г

Авторы

Даты

1982-01-23—Публикация

1980-04-04—Подача