Изобретение относится к области измерительной техники и может быть использовано для контроля внутренних отверстий ответственных деталей и внутренних поверхностей труб.

Известно, что точность стрельбы из гладкоствольного оружия определяется в основном качеством изготовления ствола, в частности, такими характеристиками как:

- отклонение оси ствола от прямолинейности;

- отклонение формы канала ствола от окружности;

- качество обработки внутренней поверхности ствола (наличие задиров, вмятин, дефектов покрытия и т.п.).

Известно устройство для контроля качества поверхности цилиндрических отверстий (см. а.с. СССР №938010, кл. G 01 B 11/30, 1982 г.), содержащее последовательно расположенные на одной оптической оси лазер, фокусирующую линзу, отклоняющий элемент в виде аксикона, установленного навстречу излучению, а также многосекционный кольцевой световод, передний торец которого скошен и направлен в сторону отклоняющего элемента, а задний - соединен с кольцевым фотоприемником излучения, подключенным к блоку обработки сигнала фотоприемника.

Известное устройство при его перемещении по оси отверстия относительно измеряемой поверхности позволяет обнаруживать дефекты на контролируемой поверхности, но при этом имеет три существенных недостатка.

Во-первых, устройство не позволяет измерять отклонение оси отверстия от прямолинейности, т.к. световод позволяет принимать только рассеянное на дефектах поверхности излучение.

Во-вторых, по той же причине устройство не позволяет измерять отклонение формы канала ствола от окружности.

В-третьих, для контроля протяженных отверстий необходим протяженный кольцевой световод, что при диаметрах отверстий до 10 мм представляет собой сложную техническую задачу.

Наиболее близким по технической сути к заявляемому техническому решению (прототипом) является устройство для контроля качества обработки отверстий деталей, содержащее последовательно расположенные на одной оптической оси источник света, коллиматор, формирователь кольцевой оптической метки (выполнен в виде кольцевой диафрагмы и конуса с зеркальной наружной поверхностью) и фотоприемник, снабженный съемной кольцевой диафрагмой, соединенный с блоком обработки сигнала фотоприемника (см. а.с. СССР №577399, кл. G 01 B 11/30, 1977 г.).

Известное устройство позволяет производить контроль качества отверстий деталей за счет прямого и обратного перемещения каретки с контролируемой деталью. При прямом ходе каретки снимают съемную кольцевую диафрагму и записывают диаграмму шероховатости поверхности отверстия, а при обратном ходе - записывают диаграмму со съемной кольцевой диафрагмой. Сравнение двух диаграмм позволяет определить допуск на диаметр отверстия и качество обработки поверхности.

Основными недостатками известного устройства являются, во-первых, то, что оно не позволяет измерять отклонение оси отверстия от прямолинейности, что связано с низкой чувствительностью данной оптической схемы к указанному отклонению.

Во-вторых, устройство является малопроизводительным, т.к. на одну деталь требуется проведение двух измерений и последующего сравнения обоих результатов.

В-третьих, точность устройства определяется точностью совмещения точек поверхности при прямом и обратном ходе каретки с деталью. Известно, что со временем у механических систем появляется люфт, который и будет определять точность измерения.

Целью настоящего изобретения является устранение указанных недостатков, а именно, расширение функциональных возможностей устройства при одновременном повышении точности измерения и быстродействия устройства.

Указанная цель в устройстве для контроля отверстий деталей, содержащем последовательно расположенные на одной оптической оси источник света, коллиматор, формирователь кольцевой оптической метки и фотоприемник, соединенный с блоком обработки сигнала фотоприемника, а также узел перемещения детали вдоль оси, достигается тем, что на оптической оси перед фотоприемником установлен проектор кольцевой метки с оптическим центратором ее положения, а фотоприемник выполнен на основе многоэлементной двумерной матрицы.

Указанное выполнение устройства за счет применения проектора кольцевой метки с оптическим центратором ее положения и многоэлементного двумерного фотоприемника позволяет с высокой точностью контролировать отклонение оси отверстия от прямолинейности, отклонение формы отверстия от окружности и качество обработки внутренней поверхности отверстия в любой его точке.

Целесообразно проектор кольцевой метки выполнить в виде конического зеркала, конус которого направлен в сторону фотоприемника, а в его вершине установить оптический центратор в виде автономного точечного источника излучения, например, светодиода.

Также возможно выполнение оптического центратора с пассивной подсветкой, для чего проектор кольцевой метки выполняют в виде конического зеркала, конус которого направлен в сторону фотоприемника, а внутри зеркала выполняют сквозное осевое отверстие. При этом сам центратор выполняют в виде рассеивающего свет элемента, установленного на оптической оси. При таком варианте исполнения отпадает необходимость в подводе напряжения питания к источнику излучения.

Для упрощения устройства формирователь кольцевой оптической метки может быть выполнен в виде конического зеркала, установленного вершиной в сторону источника света, внутри которого выполнено сквозное осевое отверстие.

Для повышения точности измерений в качестве формирователя кольцевой оптической метки выгодно использовать дифракционную пластину. Точность изготовления ее существенно выше, чем точность изготовления поверхностей конического зеркала.

Заявляемое устройство позволяет одновременно с высокой точностью измерять основные параметры отверстий деталей, такие как отклонение оси отверстия от прямолинейности, отклонение формы отверстия от окружности и качество обработки внутренней поверхности отверстия, что не имеет аналогов в измерительной технике, а значит, соответствует критерию “изобретательский уровень”.

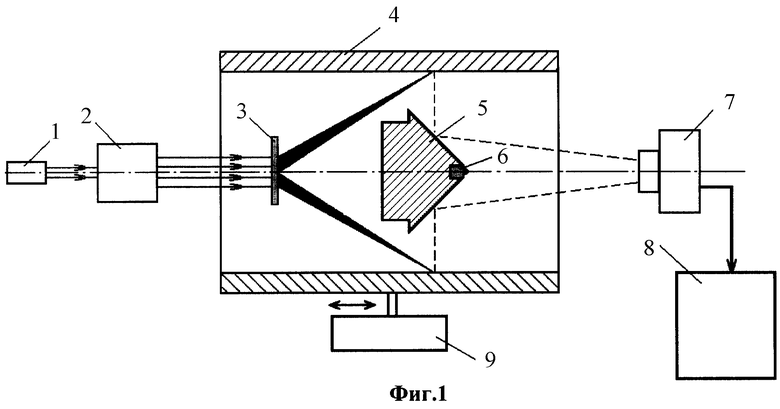

На фиг.1 приведена оптическая схема заявляемого изобретения с подсвечиваемым оптическим центратором и с дифракционной пластиной в качестве формирователя кольцевой оптической метки, включающая: лазер 1 с коллиматором 2; формирователь кольцевой оптической метки в виде дифракционной пластины 3; исследуемую деталь 4; коническое зеркало 5; автономный оптический центратор 6; фотоприемник 7; блок обработки изображения 8; узел перемещения детали 9.

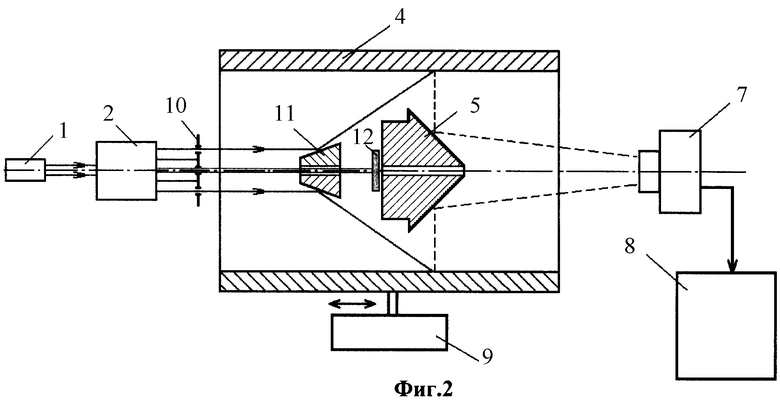

На фиг.2 приведена оптическая схема заявляемого изобретения с пассивным оптическим центратором и с коническим зеркалом в качестве формирователя кольцевой оптической метки, дополнительно включающая: формирователь кольцевой оптической метки в виде кольцевой диафрагмы 10 и конического зеркала с осевым каналом 11; пассивный оптический центратор в виде матового рассеятеля 12.

На фиг.3-5 приведены чертежи, поясняющие принцип измерения устройства:

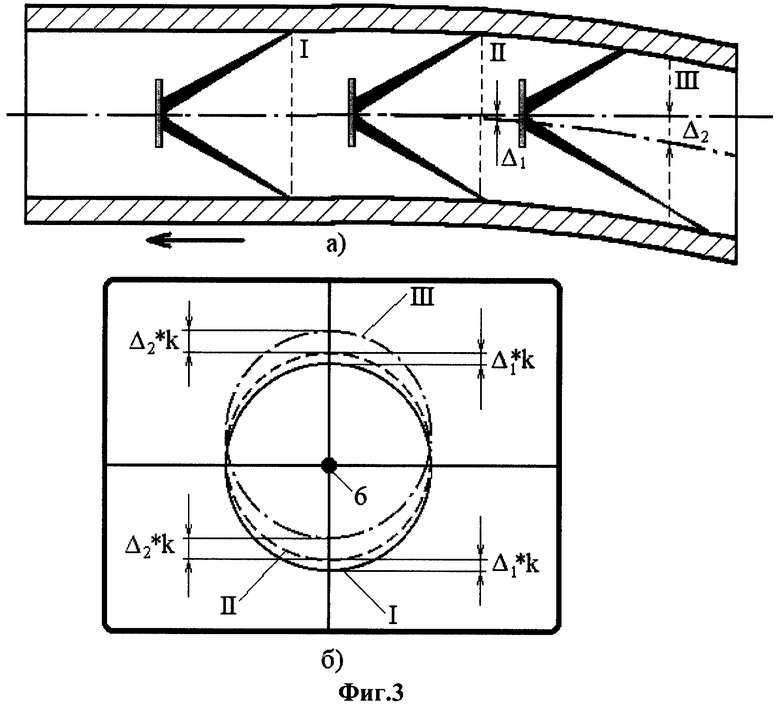

- фиг.3 поясняет принцип измерения отклонения оси отверстия от прямолинейности;

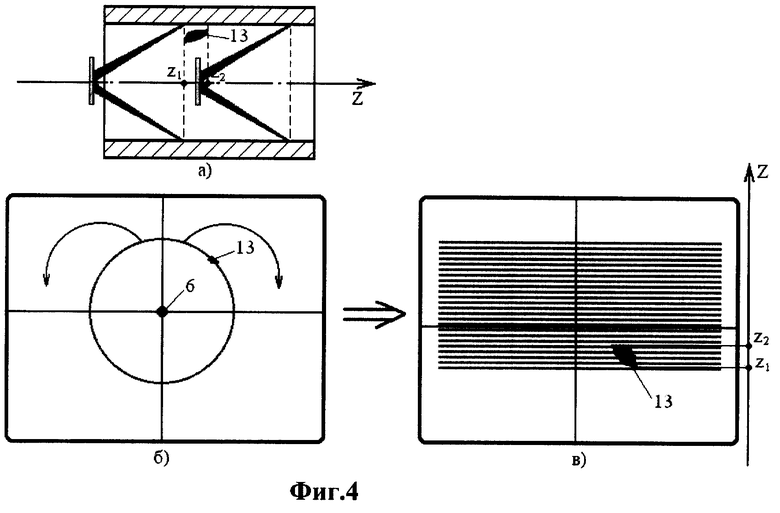

- фиг.4 поясняет принцип измерения качества внутренней поверхности отверстия;

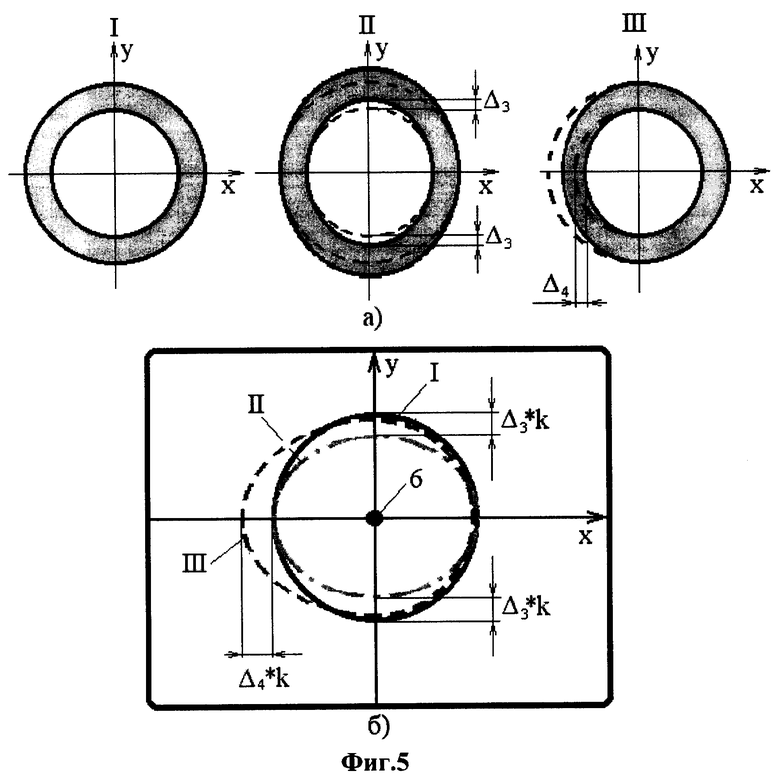

- фиг.5 поясняет принцип измерения отклонения формы отверстия от окружности.

Заявляемое устройство (фиг.1) работает следующим образом. Пучок света от лазера 1 поступает в коллиматор 2, который формирует широкий параллельный пучок. Далее, пучок освещает дифракционную пластину 3, которая формирует на внутренней поверхности исследуемой детали 4 узкую кольцевую оптическую метку. Кольцевая оптическая метка проецируется на фотоприемник 7 с помощью конического зеркала 5. Геометрический центр кольцевой оптической метки подсвечивается автономным оптическим центратором 6 (точечным источником света, например, светодиодом). Оптический центратор 6 позволяет определить начало координат на фотоприемной матрице. Изображение с фотоприемника 7 передается в блок обработки изображения 8. Узел перемещения 9 производит перемещение детали 4 вдоль оси, осуществляя таким образом сканирование внутренней поверхности детали по всей длине.

Другой вариант измерительной схемы представлен на фиг.2. Здесь в качестве формирователя кольцевой оптической метки используется кольцевая диафрагма 10 и коническое зеркало 11. Для центрирования оптической схемы в кольцевой диафрагме 10 и конических зеркалах 5 и 11 выполнены осевые отверстия и перед зеркалом 5 установлен матовый рассеятель 12. Преимущество данного метода заключается в том, что нет необходимости в подводе напряжения питания для запитывания автономного центратора 6.

Принцип измерения отклонения оси детали от прямолинейности показан на фиг.3. В положении I (фиг.3а) ось детали 4 совпадает с осью измерительной системы и изображение кольцевой метки (фиг.3б - I) на многоэлементной матрице представляет собой окружность с центром 6 на оптической оси. В положениях II и III (фиг.3а) ось детали не совпадает с осью системы вследствие искривления. В положении II искривление составляет Δ 1 а в положении III - Δ 2 (фиг.3а). Вследствие этого изображение будет искажаться: края сместятся на величину Δ 1·k во втором случае (фиг.3б - II) и на Δ 2· k - в третьем (фиг.3б - III). Коэффициент k в первом приближении учитывает угол наклона освещающего пучка и увеличение системы. Для более точных измерений необходимо учитывать перспективу оптической системы, наклон измеряемой поверхности и другие явления. При малых смещениях измеряемой поверхности изображение кольцевой метки практически не отличается от окружности, поэтому за величину отклонения от прямолинейности можно принять расстояние от центра смещенной окружности до начала координат. При значительных смещениях отличие изображения кольцевой метки от окружности существенно, и поэтому необходимо применять более сложные вычисления.

Принцип контроля качества внутренней поверхности представлен на фиг.4. Измеряемая деталь 4 перемещается вдоль оси Z (фиг.4а). В блоке обработки происходит развертывание изображения кольцевой метки (фиг.4б) в линию, получается развертка внутренней поверхности детали в узкой области. Далее развертки со многих сечений последовательно складываются в цифровом кадре (фиг.4в). Так получается развертка всей внутренней поверхности контролируемой детали. Таким образом, дефект 13 на внутренней поверхности легко обнаружить, а также определить его координаты и форму.

Фиг.5 поясняет принцип измерения отклонения формы отверстия от окружности. Если измеряемая деталь 4 - идеально круглая (фиг.5а - I), то изображение кольцевой метки будет представлять собой окружность (фиг.5б - I). При растяжении профиля детали 4 по оси Y на величину Δ 3 (фиг.5а - II) изображение метки сожмется по этой же оси на строго определенную величину (фиг.5б - II). И наоборот, при сжатии профиля детали 4 по оси Х на величину Δ 4 (фиг.5а - III) изображение метки растягивается по этой же оси (фиг.5б - III). Путем анализа изображения определяется профиль детали в данном сечении.

Таким образом, заявляемое устройство позволяет одновременно за один проход детали измерять отклонение оси отверстия от прямолинейности, измерять отклонение формы канала от окружности, а также определять качество обработки внутренней поверхности отверстия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля отверстий деталей | 2019 |

|

RU2721716C1 |

| СЧИТЫВАТЕЛЬ КОДА С ПОВЕРХНОСТИ ТЕЛ ВРАЩЕНИЯ | 2000 |

|

RU2183030C2 |

| СЧИТЫВАТЕЛЬ КОДА С ПОВЕРХНОСТИ ТЕЛ ВРАЩЕНИЯ | 2003 |

|

RU2256222C2 |

| СПОСОБ ДЛЯ ОПРЕДЕЛЕНИЯ МЕСТОНАХОЖДЕНИЯ ОБЪЕКТА В ОКРУЖАЮЩЕМ ПРОСТРАНСТВЕ И ПАНОРАМНАЯ АППАРАТУРА ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2009 |

|

RU2420774C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ДИСТАНЦИОНИРУЮЩИХ РЕШЕТОК | 2006 |

|

RU2334944C2 |

| Устройство для измерения угла конуса внутренних конических поверхностей деталей | 1990 |

|

SU1737265A1 |

| Устройство для контроля качества обработки отверстий деталей | 1986 |

|

SU1401272A1 |

| Устройство и способ для обнаружения оптических дефектов деталей конструкционной оптики | 2021 |

|

RU2789204C1 |

| Устройство для бесконтактного измерения профиля деталей | 1990 |

|

SU1796901A1 |

| ФОТОЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДИАМЕТРА ИЗДЕЛИЙ | 2000 |

|

RU2173833C1 |

Устройство для контроля отверстий деталей содержит последовательно расположенные на одной оптической оси источник света, коллиматор, формирователь кольцевой оптической метки и многоэлементный фотоприемник, соединенный с блоком обработки сигнала фотоприемника, а также узел перемещения детали вдоль оси. На оптической оси перед фотоприемником установлен проектор кольцевой метки с оптическим центратором ее положения. Технический результат - расширение функциональных возможностей устройства, повышение точности и быстродействия. 4 з.п. ф-лы, 5 ил.

| US 5909284 A, 01.06.1999 | |||

| Устройство для контроля качества обработки отверстий деталей | 1977 |

|

SU637705A2 |

| Устройство для контроля качества обработки отверстий детали | 1984 |

|

SU1395945A1 |

| Устройство для контроля качества поверхности сквозных каналов | 1987 |

|

SU1551994A1 |

Авторы

Даты

2005-01-27—Публикация

2003-04-15—Подача