Настоящее изобретение относится к улучшенному процессу BAD (процессу вакуумирования в ковше с электродуговым переплавом), который делает возможным однородное осаждение стеклянных микрочастиц даже при производстве крупной пористой заготовки стекла.

Производство пористой заготовки стекла, используемой для изготовления силикатного оптического волокна, можно осуществить разнообразными способами. Одним хорошо известным примером данных способов является способ BAD. В способе BAD стеклянные микрочастицы, синтезируемые горелкой для формирования сердцевины, осаждаются на торцевой части поддерживаемого в вертикальном положении стержня, в то время как стержень вращается, и сердцевина пористой заготовки стекла, которая будет образовывать сердцевину оптического волокна, создается в форме прута. В то же время микрочастицы стекла, синтезируемые горелкой для формирования оболочки, осаждаются по периметру сердцевины пористой заготовки стекла с образованием оболочки пористой заготовки стекла, которая составляет часть или всю оболочку. Таким образом изготавливают пористую заготовку. Полученную таким образом пористую заготовку затем подвергают высокотемпературному нагреву, осуществляя обезвоживание и отверждение для получения прозрачной заготовки стекла. Данную прозрачную заготовку стекла затем вытягивают с получением оптического волокна.

Для того чтобы синтезировать микрочастицы стекла в горелках для формирования сердцевины и оболочки, подаются газообразные исходные материалы, такие как тетрахлорид кремния (SiCl4) и тетрахлорид германия (GeCl4), горючие газы, такие как водород, поддерживающие газы для усиления горения, такие как кислород, и инертные газы, такие как аргон. Кроме того, для получения оптического волокна с профилем распределения показателя преломления в горелки для формирования сердцевины и оболочки, соответственно, подают различные композиции газообразных исходных материалов. А именно, к части, представляющей собой сердцевину, в особой концентрации добавляют такую добавку, как GeO2, посредством чего создавая оптическое волокно с заданным профилем распределения показателя преломления.

Кроме того, для обеспечения конкретного профиля распределения показателя преломления в оптическом волокне к сердцевине добавляют такую легирующую добавку, как GеО2, и далее соответствующим образом контролируют температуру поверхности сердцевины пористой заготовки стекла, чтобы добавить конкретное количество присадки. Это обусловлено тем, что в зависимости от используемой добавки эффективность введения добавки, т.е. легирующей добавки, введенной в сердцевину пористой заготовки стекла, может сильно различаться в зависимости от температуры поверхности сердцевины пористой заготовки стекла.

Поэтому, например, радиационные пирометры помещают вокруг сердцевины пористой заготовки стекла и измеряют распределение температуры по поверхности сердцевины пористой заготовки стекла. Основываясь на данных измеренных значениях, условия нагрева, такие как количество подаваемого в горелку для формирования сердцевины горючего газа и взаимное расположение горелки для формирования сердцевины и сердцевины пористой заготовки стекла, и температуру поверхности сердцевины пористой заготовки стекла контролируют так, чтобы добавка вводилась при желательном распределении концентрации.

Кроме того, для облегчения измерений обычно температуру измеряют, помещая радиационные пирометры вокруг поперечного направления сердцевины пористой заготовки стекла.

Например, в The Transaction of the Institute of Electronics and Communication Engineers, Vol.J65-C, №4, p.292-299, April, 1982 описывается, что существует соответствующий диапазон температур поверхности сердцевины пористой заготовки стекла при введении добавки GeO2 при способе BAD.

Однако в последние годы существует тенденция увеличения размеров пористой заготовки с целью уменьшения стоимости производства оптического волокна. С другой стороны, при увеличении размеров пористой заготовки происходит увеличение внешнего диаметра сердцевины пористой заготовки стекла. В результате, тогда как ранее распределение температуры торцевой части сердцевины пористой заготовки стекла было приблизительно постоянным при осаждении микрочастиц стекла, вокруг торцевой части сердцевины пористой заготовки стекла вследствие большего диаметра сердцевины пористой заготовки стекла возникают изменения температуры, которыми нельзя пренебрегать.

Зоны торцевой части сердцевины пористой заготовки стекла являются наиболее центрально расположенными областями в профиле коэффициента преломления, которые образуют оптическое волокно. Для получения желаемых характеристик необходимо контролировать температуру поверхности, особенно там, где в данной области осаждается сердцевина пористой заготовки стекла. Однако, когда перепады температуры в этой области в сердцевине пористой заготовке стекла становятся значительными, данное распределение температуры нельзя соответствующим образом контролировать, так что концентрация легирующей добавки не является однородной. В результате возникает значительный разброс характеристик оптического волокна, так что нельзя изготовить оптическое волокно со стабильными характеристиками. Когда разброс значений температуры в данной области становится значительным, прилипание и осаждение микрочастиц стекла становится неоднородным в радиальном направлении, приводя к образованию неровной поверхности сердцевины пористой заготовки стекла (в данном описании называемой “пористой заготовкой стекла с неровной поверхностью”). В результате невозможно продолжать изготовление пористой заготовки.

Исходя из вышеизложенного задачей изобретения является предложение способа получения пористой заготовки, при котором легирующую добавку можно стабильно ввести в сердцевину пористой заготовки стекла и можно предотвратить образование пористой заготовки стекла с неровной поверхностью.

Вышеуказанные проблемы решаются способом получения пористой заготовки, при котором сердцевину пористой заготовки стекла получают осаждением микрочастиц стекла, синтезируемых гидролизом в пламени или термическим окислением газообразных исходных материалов, инжектируемых из горелки для формирования сердцевины, на конец стержня, в то время как оболочка пористой заготовки стекла формируется осаждением микрочастиц стекла, синтезируемых гидролизом в пламени или термическим окислением газообразных исходных материалов, инжектируемых из горелки для формирования оболочки, вокруг сердцевины пористой заготовки стекла; причем измеряют распределение температуры по поверхности торцевой части сердцевины пористой заготовки стекла, и условия нагрева горелкой для формирования сердцевины устанавливают таким образом, что температура Тc в центральной точке торцевой части сердцевины пористой заготовки стекла находится в диапазоне от 500 до 1000°С и, более предпочтительно, в диапазоне от 600 до 950°С, и разность Тm-Тc между максимальной температурой поверхности Тm торцевой части сердцевины пористой заготовки стекла и температурой поверхности Тc в центральной точке торцевой части сердцевины пористой заготовки стекла находится в диапазоне от 5 до 45°С.

Вышеуказанные проблемы также решаются способом получения пористой заготовки, при котором сердцевину пористой заготовки стекла получают осаждением микрочастиц стекла, синтезируемых гидролизом в пламени или термическим окислением газообразных исходных материалов, инжектируемых из горелки для формирования сердцевины, на конец стержня, в то время как оболочка пористой заготовки стекла формируется осаждением микрочастиц стекла, синтезируемых гидролизом в пламени или термическим окислением газообразных исходных материалов, инжектируемых из горелки для формирования оболочки, вокруг сердцевины пористой заготовки стекла; в области у указанной торцевой части сердцевины пористой заготовки стекла, где угол, образованный линией, идущей вертикально от поверхности пористой заготовки стекла и линией, проходящей в перпендикулярном направлении, равен 55° или менее, долю площади R, в которой температура поверхности выше, чем температура поверхности Тс в центральной точке указанной торцевой части сердцевины пористой заготовки стекла, поддерживают в диапазоне от 5 до 30%.

В данном варианте способа получения пористой заготовки желательным является контролировать условия нагрева в горелке для формирования сердцевины так, чтобы температура поверхности торцевой части сердцевины пористой заготовки поддерживалась в вышеописанном диапазоне.

Далее изобретение рассматривается более подробно с привлечением чертежей, где

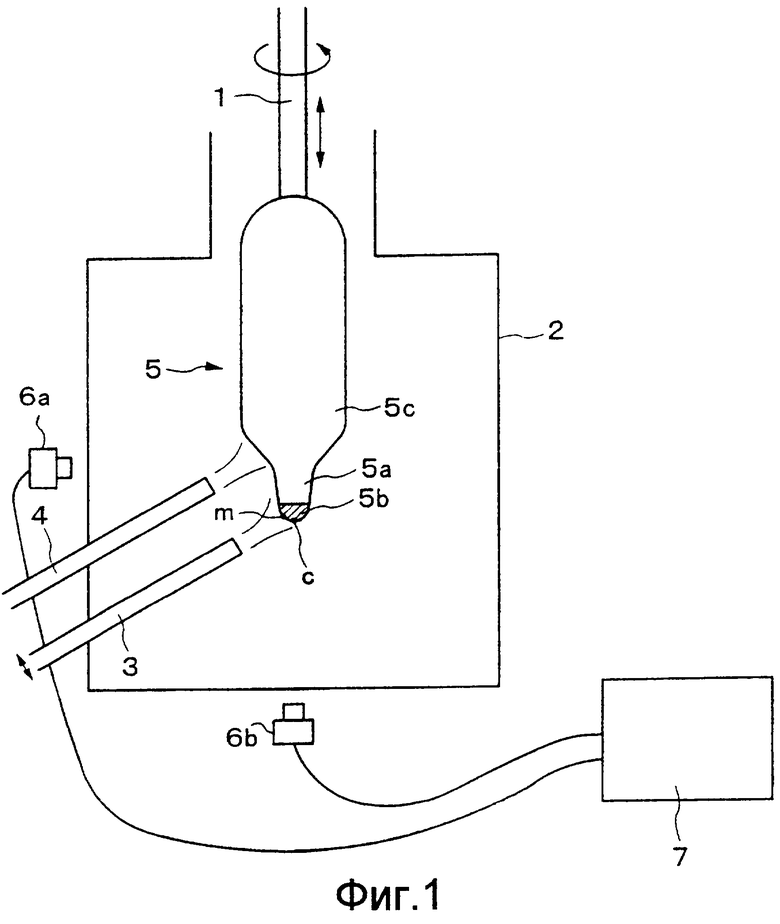

фиг.1 представляет схематический вид конструкции, показывающий пример технологического устройства, используемого для осуществления способа согласно изобретению для получения пористой заготовки;

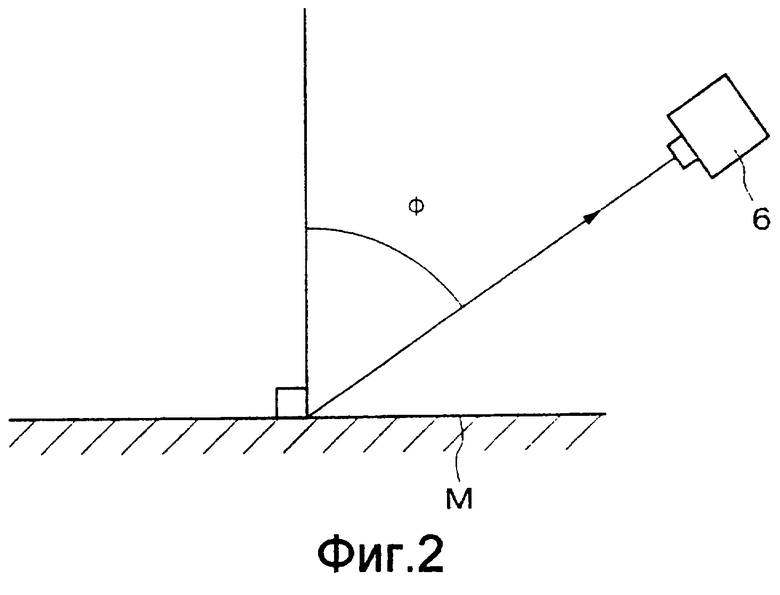

фиг.2 представляет схему в поперечном разрезе для объяснения угла излучения;

фиг.3 представляет вид, демонстрирующий один пример распределения температуры по поверхности торцевой части сердцевины пористой заготовки стекла;

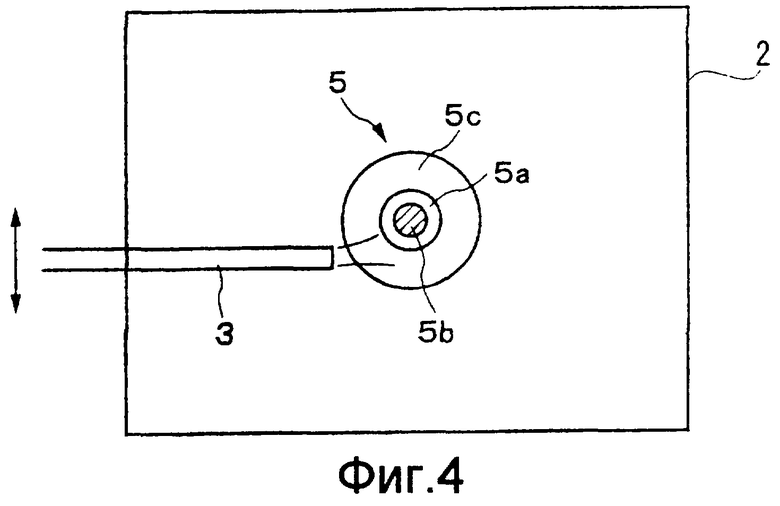

фиг.4 представляет частичный схематический вид, показывающий пример технологического устройства, используемого для осуществления способа согласно изобретению для получения пористой заготовки, вид снизу;

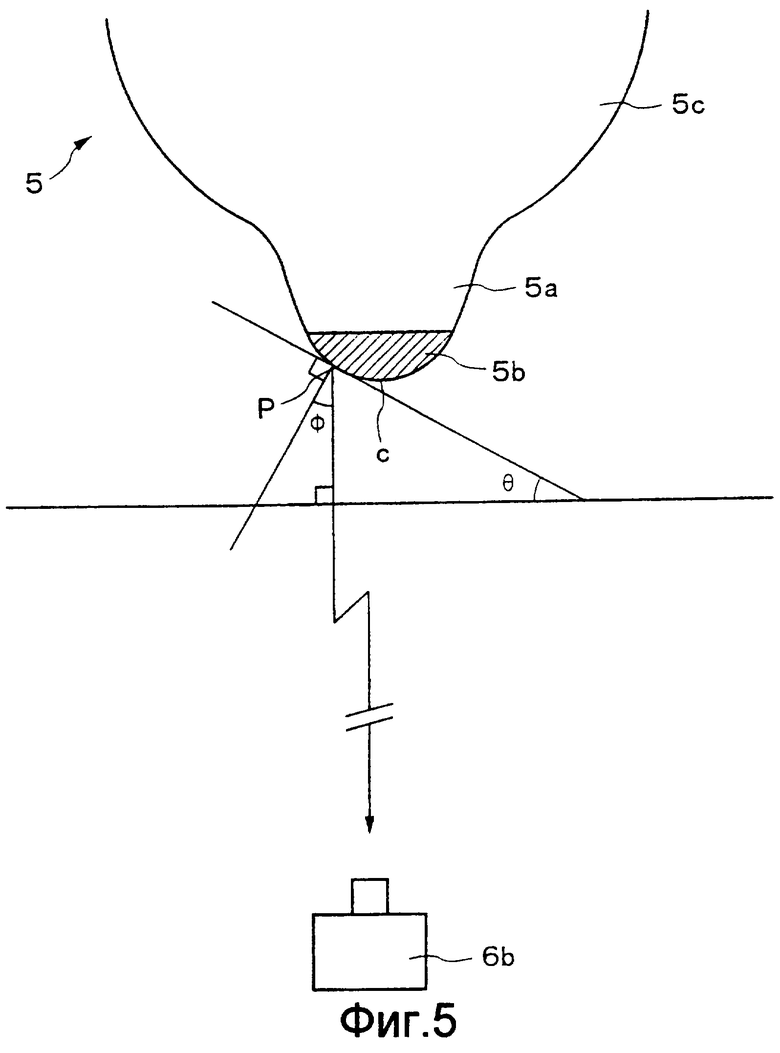

фиг.5 представляет поперечный вид для объяснения метода определения торцевой части сердцевины пористой заготовки стекла;

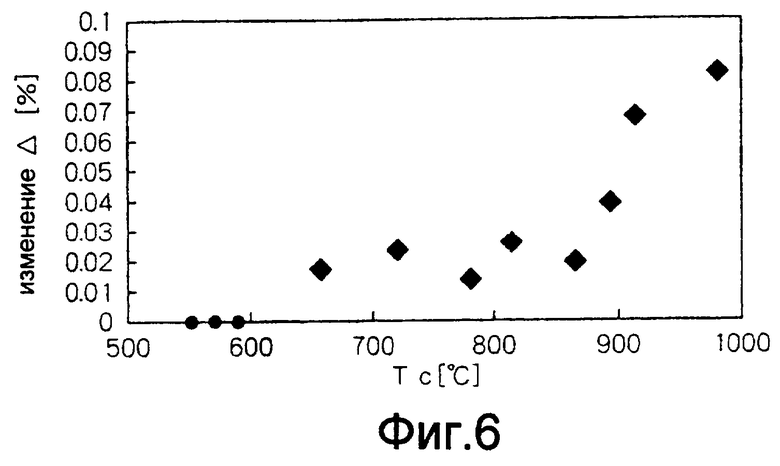

фиг.6 представляет график, показывающий пример отношения изменения Δ к Тc;

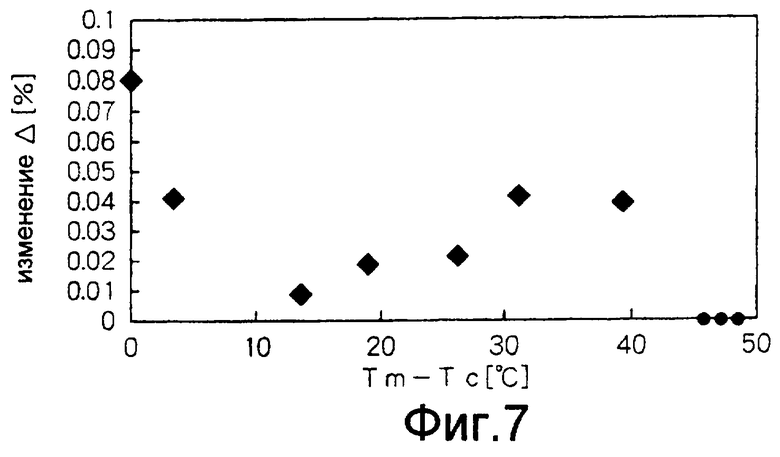

фиг.7 представляет график, показывающий пример отношения изменения Δ к Тm-Тс;

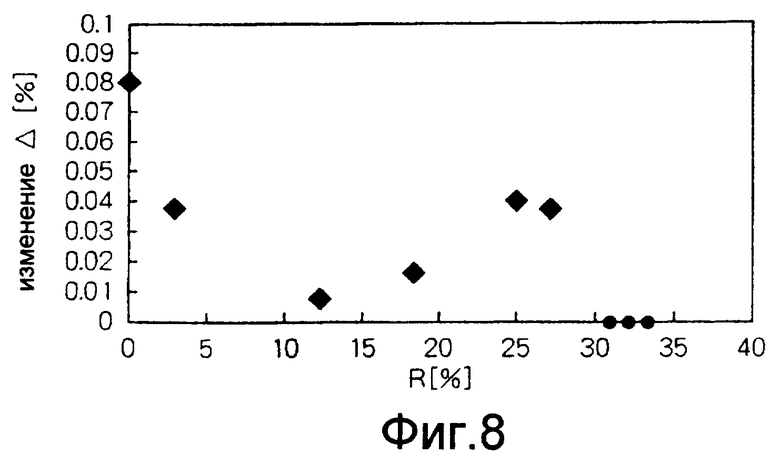

фиг.8 представляет график, показывающий пример зависимости изменения Δ от R.

Далее настоящее изобретение будет более детально объяснено на основе его предпочтительных вариантов осуществления. На фиг.1 показан пример технологического устройства для осуществления способа получения пористой заготовки согласно изобретению.

На фиг.1 поз. 1 означает стержень. Стержень 1 вертикально висит внутри камеры 2 и может вращаться и двигаться вверх и вниз движущим устройством (не показано).

Горелка 3 для формирования сердцевины и горелка 4 для формирования оболочки располагаются внутри камеры 2. На фиг.1 показана только одна горелка 4 для формирования оболочки; однако также допустимо использовать множество таких горелок. Горелка 3 для формирования сердцевины и горелка 4 для формирования оболочки предназначены для синтеза микрочастиц стекла из горючих газов, таких как водород, поддерживающих газов, подобных кислороду, и газообразных материалов, таких как SiCl4 и GeCl4, которые подаются из источника подачи газов (не показан).

Микрочастицы стекла, синтезируемые горелкой 3 для формирования сердцевины, осаждаются на торцевую часть стержня 1, который висит вертикально, формируя сердцевину 5а пористой заготовки стекла. Микрочастицы стекла, которые синтезируются горелкой 4 для формирования оболочки, осаждаются по внешнему периметру сердцевины 5а пористой заготовки стекла с образованием оболочки 5с пористой заготовки стекла. Пористая заготовка стекла 5, состоящая из сердцевины 5а пористой заготовки стекла и оболочки 5с пористой заготовки стекла, растет в осевом направлении, в конечном счете образуя пористую заготовку.

Поток газообразного топлива и газообразных исходных материалов, подаваемый к горелке для формирования сердцевины 3, можно регулировать, используя устройство для установления потока (не показано). Горелка 3 для формирования сердцевины может двигаться в горизонтальном или вертикальном направлении с помощью движущего устройства (не показано).

Первый и второй радиационный пирометры 6а и 6b устанавливаются сбоку и непосредственно ниже сердцевины 5а пористой заготовки стекла соответственно. Первый и второй радиационный пирометры 6а и 6b присоединены к устройству 7 регистрации данных с обработкой изображений. Условия нагрева горелкой 3 для формирования сердцевины можно регулировать на основе распределения температуры по поверхности торцевой части 5b и боковой поверхности сердцевины 5а пористой заготовки стекла, которое измеряют первым и вторым радиационными пирометрами 6а и 6b.

В данных предпочтительных вариантах осуществления на практике распределение температуры по поверхности торцевой части 5b сердцевины 5а пористой заготовки стекла измеряют с использованием технологического устройства, которое показано на фиг.1, и на основе данных измеренных значений определяют условия нагрева, которому с помощью горелки 3 для формирования сердцевины подвергается сердцевина 5а пористой заготовки стекла.

Второй радиационный пирометр 6b, расположенный ниже по вертикали относительно сердцевины 5а пористой заготовки стекла, используют по следующей причине.

Как обсуждалось выше, при увеличении внешнего диаметра сердцевины 5а пористой заготовки стекла у поверхности торцевой части 5b сердцевины пористой заготовки стекла начинают возникать перепады температуры, которые нельзя игнорировать. Однако на основании нижеследующего невозможно обнаружить данное изменение температуры у торцевой части сердцевины 5b пористой заготовки стекла, используя только первый радиационный пирометр 6а.

Известно, что, как правило, излучательная способность у поверхности объекта зависит от направления излучения. Другими словами, как показано на фиг.2, для инфракрасного излучения, испускаемого поверхностью объекта М, когда угол излучения ϕ определяют как угол, образованный направлением излучения и линией, перпендикулярной к поверхности объекта М, тогда излучательная способность приблизительно постоянна при ϕ, равном 55° или менее в случае пористой заготовки стекла. Однако когда угол излучения превышает 55°, излучательная способность заметно уменьшается, так что точное измерение температуры радиационным пирометром 6 (6а и 6b) провести невозможно.

Соответственно, в случае, когда температуру поверхности торцевой части 5b сердцевины 5а пористой заготовки стекла измеряют, помещая только первый радиационный пирометр 6а сбоку от сердцевины 5а пористой заготовки стекла, как и в уровне техники, измерение распределения температуры по поверхности торцевой части 5b сердцевины 5а пористой заготовки стекла становится менее точным, поскольку угол ϕ излучения является значительным по отношению к первому радиационному пирометру 6а. В результате условия нагрева контролируются неточно. Для решения данной проблемы ниже по вертикали относительно пористой заготовки стекла 5 помещают второй радиационный пирометр 6b.

Для того чтобы определить степень, с которой расположение первого и второго радиационных пирометров 6а и 6b влияет на измерение температуры поверхности торцевой части 5b сердцевины 5а пористой заготовки стекла, заявители измерили распределение температуры торцевой части 5b сердцевины 5а пористой заготовки стекла, используя первый и второй радиационные пирометры 6а и 6b в технологическом устройстве, показанном на фиг.1. В результате между значением, измеренным первым радиационным пирометром 6а, расположенным сбоку от сердцевины 5а пористой заготовки стекла, и вторым радиационным пирометром 6b, расположенным ниже по вертикали относительно сердцевины 5а пористой заготовки стекла, обнаружена разница, составляющая примерно 200°С или более.

Соответственно, считается, что распределение температуры по поверхности торцевой части 5b сердцевины 5а пористой заготовки стекла можно точно измерить, помещая второй радиационный пирометр 6b ниже по вертикали относительно сердцевины 5а пористой заготовки стекла.

Далее будет объяснен пример регулирования условий нагрева горелкой 3 для формирования сердцевины на основе измеренных значений распределения температуры по поверхности.

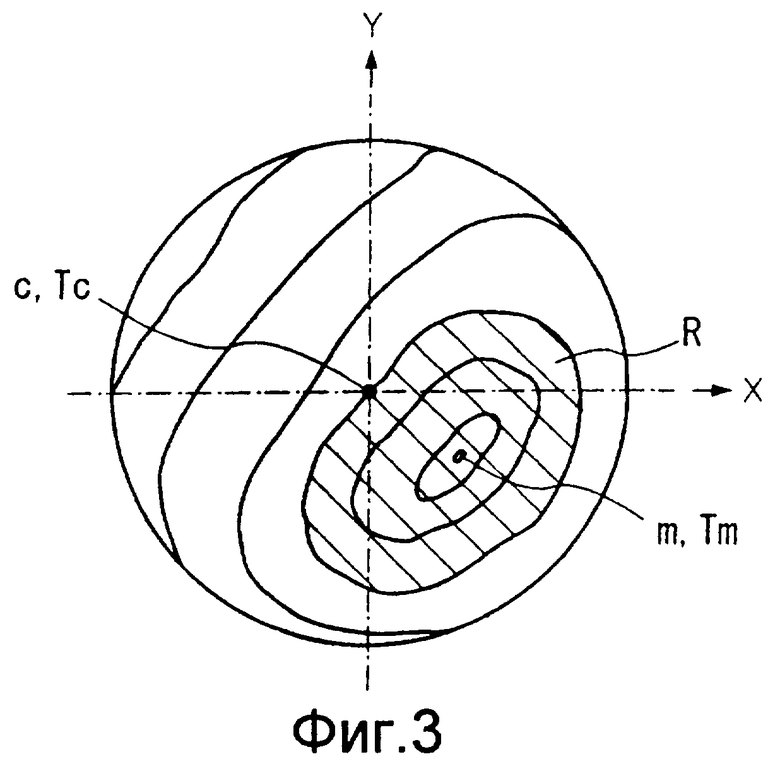

Фиг.3 представляет пример распределения температуры по поверхности торцевой части 5b сердцевины 5а пористой заготовки стекла, которое измеряли с использованием второго радиационного пирометра 6b. В данном примере центральная точка “с” на торцевой части 5b сердцевины 5а пористой заготовки стекла, показанная на фиг.1, соответствует центру распределения температуры по поверхности. В примере, показанном на фиг.2, температура в позиции “m”, где температура увеличивается, обозначена как Тm. При увеличении расстояния от данной точки температура поверхности падает, так что описывается изотермической линией, которая концентрируется вокруг “m”.

При регулировании условий нагрева горелкой 3 для формирования сердцевины на основе распределения температуры по поверхности торцевой части 5b сердцевины 5а пористой заготовки стекла можно предложить способ, который удовлетворяет таким условиям, как:

(1) температура поверхности Тc в центральной точке “с” на торцевой части 5b сердцевины 5а пористой заготовки стекла находится в диапазоне от 500 до 1000°С и, предпочтительно, в диапазоне от 600 до 950°С; и разница Тm-Тс между максимальной температурой поверхности Тm торцевой части 5b сердцевины 5а пористой заготовки стекла и температурой поверхности Тc в центральной точке “с” на торцевой части 5b сердцевины 5а пористой заготовки стекла находится в диапазоне от 5 до 45°С; и

(2) доля площади R, в которой температура поверхности торцевой части 5b сердцевины 5а пористой заготовки стекла выше, чем температура поверхности Тc в центральной точке “с” на торцевой части 5b сердцевины 5а пористой заготовки стекла, находится в диапазоне от 5 до 30%.

Используя любое из данных условий, можно устойчиво легировать такой добавкой, как GeO2. В частности, предпочтительно регулировать условия нагрева, с тем чтобы удовлетворять всем данным условиям.

Когда данные условия не выполняются, устойчиво легировать добавкой невозможно. Соответственно, это является нежелательным, поскольку существует огромное количество вариантов профиля распределения показателя преломления в продольном направлении пористой заготовки, и происходит образование пористой заготовки стекла с неровной поверхностью.

Как показано выше, количество легирующей добавки, такой как GeO2, будет различаться в зависимости от температуры поверхности сердцевины 5а пористой заготовки стекла в зоне легирования. В частности, когда температура поверхности превышает 1000°С, давление паров GeO2 увеличивается, так что количество, легирующее сердцевину 5а пористой заготовки стекла, становится чрезвычайно нестабильным. Далее, объемная плотность сердцевины 5а пористой заготовки стекла увеличивается, так что последующий процесс дегидратации имеет тенденцию быть недостаточным.

В зоне торцевой части 5b сердцевины 5а пористой заготовки стекла центр “с” торцевой части 5b сердцевины 5а пористой заготовки стекла является таким же, как центр вращения стержня 1. Когда центр “с” торцевой части 5b сердцевины 5а пористой заготовки стекла и положение “m”, где температура является максимальной, совпадают, изменения положения вследствие вращения не происходят. Таким образом, локальная концентрация добавки может легко увеличиться. При данных обстоятельствах концентрация легирующей добавки может резко различаться в области вокруг центра торцевой части 5b сердцевины 5а пористой заготовки стекла. По данной причине даже легкие изменения в условиях производства, вызванные возмущением какого-либо рода, могут привести к быстрым изменениям концентрации легирующей добавки.

С другой стороны, количество микрочастиц стекла, осаждаемых на сердцевине 5а пористой заготовки стекла, также зависит от температуры поверхности сердцевины 5а пористой заготовки стекла. Когда температура высокая, пространство, окружающее микрочастицы стекла, является маленьким, в то время как при низкой температуре пространство вокруг микрочастиц стекла больше. Другими словами, объемная плотность и объем осажденных микрочастиц стекла различаются в зависимости от изменений температуры. По этой причине, когда градиент температуры становится слишком большим в радиальном направлении вращения у торцевой части 5b сердцевины 5а пористой заготовки стекла, объем прилипших микрочастиц стекла становится неоднородным в радиальном направлении, приводя к пористой заготовке стекла с неровной поверхностью.

Примеры условий нагрева в горелке 3 для формирования сердцевины, которые применяются для сердцевины 5а пористой заготовки стекла, включают объем потока горючих газов, таких как водород, поддерживающих газов, таких как кислород, и относительное расположение горелки 3 для формирования сердцевины и торцевой части 5b сердцевины 5а пористой заготовки стекла.

Если условия нагрева, например данные условия, предварительно установлены с использованием пробных серий до изготовления реального продукта, тогда данные условия можно регулировать до изготовления продукта, так чтобы можно было бы производить пористую заготовку при данных условиях, поддерживаемых постоянными в течение производства. В результате данные условия не надо контролировать или изменять в процессе производства, так что процесс производства облегчается.

Также является приемлемым, использовать подходящее контролирующее устройство для контроля условий нагрева, изменяющее их в течение работы соответствующим образом.

Кроме того, является допустимым сначала изготовить пористую заготовку, поддерживая условия нагрева постоянными, и затем, когда кажется вероятным, что условия температуры поверхности сердцевины 5а пористой заготовки стекла превысят вышеуказанные пределы, начать регулирование условий нагревания. То есть, при данных обстоятельствах условия нагрева можно соответствующим образом изменить, чтобы поддерживать определенный выше диапазон, так чтобы микрочастицы стекла могли бы осаждаться непрерывно.

Следующий ниже метод имеется в распоряжении в качестве метода регулирования относительного расположения торцевой части 5b сердцевины 5а пористой заготовки стекла и горелки 3 для формирования сердцевины. Например, на фиг.4 показано устройство для изготовления по фиг.1, вид снизу. Как показано на фиг.4, условия нагрева горелкой 3 для формирования сердцевины можно изменять, двигая горелку 3 для формирования сердцевины в горизонтальном направлении. Кроме того, поднимая или опуская стержень 1, можно регулировать условия нагрева горелкой 3 для формирования сердцевины.

Кроме того, горелку 3 для формирования сердцевины можно двигать вверх или вниз по вертикали или можно двигать по направлению к сердцевине 5а пористой заготовки стекла или от нее.

Длина волны, измеряемая первым и вторым радиационными пирометрами 6а и 6b, будет зависеть от типа используемого радиационного пирометра. Соответственно, нет особенных ограничений, накладываемых на длину волны. Если распределение температуры поверхности у сердцевины 5а пористой заготовки стекла можно измерить с хорошей точностью, тогда измерение можно провести с использованием длин волн, применяемых в обычных радиационных пирометрах. Например, можно выбрать полосу от 3,0 до 5,3 мкм, чтобы исключить поглощение парами воды в воздухе или пламя, испускаемое горелкой 3 для формирования сердцевины.

В данном варианте осуществления на практике торцевая часть 5b сердцевины 5а пористой заготовки стекла является областью на сердцевине 5а пористой заготовки стекла, где угол φ излучения относительно второго радиационного пирометра 6b, расположенного ниже по вертикали относительно сердцевины 5а пористой заготовки стекла, составляет 55° или менее. В результате данной конструкции распределение температуры по поверхности торцевой части 5b сердцевины 5а пористой заготовки стекла можно измерить вторым радиационным пирометром 6b, таким образом, дополнительно упрощая конструкцию устройства.

В данном случае, как показано на фиг.5, поскольку второй радиационный пирометр 6b расположен ниже по вертикали относительно сердцевины 5а пористой заготовки стекла, угол φ излучения в оптимальной точке Р на поверхности сердцевины 5а пористой заготовки стекла равен углу θ, образованному касательной и горизонтальной плоскостями в точке Р.

Соответственно, при определении торцевой части 5b сердцевины 5а пористой заготовки стекла контур торцевой части 5b сердцевины 5а пористой заготовки стекла измеряют с использованием телекамеры на приборах с зарядовой связью со стороны сердцевины 5а пористой заготовки стекла, и торцевую часть 5b можно определить с использованием обработки изображения измеренного контура.

Как и в случае уровня техники, пористую заготовку, полученную по данному варианту осуществления изобретения, можно сформовать в оптическое волокно вытягиванием после нагревания и стеклования в прозрачное состояние.

Далее настоящее изобретение будет объяснено с использованием примеров. Пористую заготовку получали с использованием технологического устройства, показанного на фиг.1.

Длина волны, измеренная первым и вторым радиационными пирометрами 6а и 6b, находилась в диапазоне от 3,0 до 5,3 мкм. Многотрубчатая горелка, имеющая входы для подачи водорода, кислорода и аргона, расположенные в чередующемся порядке вокруг входов для подачи газообразных исходных материалов, использовалась в качестве горелки 3 для формирования сердцевины. Скорости подачи газообразного кислорода, SiCl4, GeCl4 и аргона составляли 21 л/мин, 1,8 л/мин, 0,12 л/мин и 8,2 л/мин соответственно.

Скорость подачи газообразного водорода, подаваемого к горелке 3 для формирования сердцевины, изменяли в диапазоне от 19 до 37 л/мин. Условия нагрева торцевой части 5b заготовки стекла изменяли, сдвигая горелку 3 для формирования сердцевины и сердцевину 5а пористой заготовки стекла относительно друг друга.

Изменяя условия нагрева горелкой 3 для формирования сердцевины, координаты относительного положения точки “m” относительно точки “с” в распределении температуры по поверхности, показанном на фиг.3, изменяли в диапазоне от 0 до 1,8 мм для координаты Х и от -2,2 до -0,2 мм для координаты Y.

Микрочастицы стекла осаждали при данных относительных условиях для получения множества пористых заготовок с диаметром 200 мм и длиной 700 мм. Затем пористые заготовки нагревали для получения прозрачных заготовок стекла. Чтобы исследовать изменения функции разности Δ показателя преломления данных прозрачных заготовок стекла в продольном направлении, установили 12 точек измерения с равными интервалами в продольном направлении с использованием анализатора заготовки, измерили функцию разности Δ показателя преломления и вычислили изменения в данных измерениях.

Фиг.6 представляет график, показывающий пример зависимости изменения Δ от Тc при изменении Тc.

Фиг.7 представляет график, показывающий пример зависимости изменения Δ от Тm-Tc при изменении Тm-Тс.

Фиг.8 представляет график, показывающий пример зависимости изменения Δ от R при изменении R.

На фиг.6-8 знак [◆] показывает случаи, в которых можно получить пористую заготовку, когда не происходит образование пористой заготовки стекла с неровной поверхностью, и демонстрирует величину изменения Δ, показанную на вертикальной оси. Знак [•] показывает случаи, когда образуется пористая заготовка стекла с неровной поверхностью. Когда образуется пористая заготовка стекла с неровной поверхностью, изготовление пористой заготовки прекращают и изменения Δ прозрачной заготовки стекла не измеряют.

Как видно из данных результатов, когда 500°С ≤ Тс ≤1000°С, 5°С ≤Тm-Тс ≤45°С и 5% ≤R ≤30%, можно было бы удерживать малое значение изменения Δ, равное 0,05% или менее, и было бы возможно предотвратить образование пористой заготовки стекла с неровной поверхностью.

Кроме того, осаждение микрочастиц стекла выполняли сначала после установления условий нагрева торцевой части сердцевины 5а пористой заготовки стекла, так что 500°С ≤Тc ≤1000°С, 5°С ≤Тm-Тс ≤45°С и 5% ≤R≤30%, для получения пористой заготовки стекла, имеющей диаметр 200 мм и длину 700 мм. В результате можно было получить пористую заготовку стекла, в которой изменения функции разности Δ показателя преломления по всей длине незначительны, и можно было предотвратить образование пористой заготовки стекла с неровной поверхностью.

Конечно, когда имеется опасение, что значения Тc, Тm-Тс и R в течение осаждения микрочастиц стекла могут выйти из диапазонов 500°С ≤Тc ≤1000°С, 5°С ≤Тm-Тс ≤45°С и 5% ≤R ≤30%, допустимо продолжить осаждение микрочастиц стекла, контролируя и соответствующим образом регулируя условия нагрева торцевой части сердцевины 5а пористой заготовки стекла, так чтобы поддерживать установленный выше диапазон. Само собой разумеется, что в данном случае также можно получить превосходные результаты.

Как объяснено выше, в результате способа получения пористой заготовки согласно изобретению можно контролировать разброс в характеристиках по длине волокна на минимальном уровне, так что можно изготавливать превосходное оптическое волокно. Кроме того, можно предотвратить образование пористой заготовки стекла с неровной поверхностью и повысить производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ОПТИЧЕСКОГО ВОЛОКНА БОЛЬШОГО РАЗМЕРА | 2009 |

|

RU2427013C2 |

| MCVD способ изготовления световодов с сердцевиной из кварцевого стекла, легированного азотом | 2018 |

|

RU2668677C1 |

| РАДИАЦИОННО-СТОЙКИЙ ВОЛОКОННЫЙ СВЕТОВОД, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ПОВЫШЕНИЯ РАДИАЦИОННОЙ СТОЙКОСТИ ВОЛОКОННОГО СВЕТОВОДА (ВАРИАНТЫ) | 2013 |

|

RU2537523C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ОПТИЧЕСКОГО ВОЛОКНА | 2009 |

|

RU2397151C1 |

| ВОЛОКОННЫЙ СВЕТОВОД ДЛЯ ОПТИЧЕСКОГО УСИЛЕНИЯ ИЗЛУЧЕНИЯ НА ДЛИНЕ ВОЛНЫ В ДИАПАЗОНЕ 1000-1700 НМ, СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ И ВОЛОКОННЫЙ ЛАЗЕР | 2005 |

|

RU2302066C1 |

| Способ изготовления радиационно-стойких волоконных световодов | 2021 |

|

RU2764038C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ОПТИЧЕСКОГО ВОЛОКНА | 2002 |

|

RU2236386C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАРЦЕВЫХ ЗАГОТОВОК ОДНОМОДОВЫХ ВОЛОКОННЫХ СВЕТОВОДОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ЗАГОТОВКИ, ИЗГОТОВЛЕННЫЕ ДАННЫМ СПОСОБОМ | 2010 |

|

RU2433091C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКОГО СТЕКЛА | 2003 |

|

RU2284968C2 |

| ОПТИЧЕСКОЕ ВОЛОКНО С НИЗКИМИ ПОТЕРЯМИ НА ДЛИНЕ ВОЛНЫ 1385 НМ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И МНОГОКАНАЛЬНАЯ СИСТЕМА, В КОТОРОЙ ИСПОЛЬЗУЕТСЯ ТАКОЕ ОПТИЧЕСКОЕ ВОЛОКНО | 1998 |

|

RU2174248C2 |

Изобретение относится к процессу однородного осаждения стеклянных микрочастиц при производстве крупных пористых заготовок. Способ получения пористой заготовки стекла включает измерение распределения температуры поверхности торцевой части сердцевины пористой заготовки стекла и поддерживание температуры поверхности Тc в центральной точке на торцевой части сердцевины пористой заготовки стекла в диапазоне от 500 до 1000°С и, предпочтительно, в диапазоне от 600 до 950єС. Поддерживание разницы Тm-Тс между максимальной температурой поверхности Тm торцевой части сердцевины пористой заготовки стекла и температурой поверхности Тc в центральной точке на торцевой части сердцевины пористой заготовки стекла составляет от 5 до 45°С. Поддерживание доли области R, в которой температура поверхности торцевой части сердцевины пористой заготовки стекла выше, чем температура поверхности Тc в центральной точке на торцевой части сердцевины пористой заготовки стекла, в диапазоне от 5 до 30%. Техническая задача – стабильность введения в сердцевину заготовки стекла легирующей добавки и возможность предотвращения образования заготовки с неровной поверхностью. 2 н. и 2 з.п. ф-лы, 8 ил.

| The Transaction of Institute of Electronics and Communication Engineers, vol | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ УСТРАНЕНИЯ СКОЛЬЖЕНИЯ КОЛЕС АВТОМОБИЛЕЙ | 1920 |

|

SU292A1 |

| RU 2052396 C1, 20.01.1996 | |||

| JP 10114533 A, 06.05.1998 | |||

| JP 9295826 A, 18.11.1997 | |||

| JP 9118537 A, 06.05.1997. | |||

Авторы

Даты

2005-02-10—Публикация

2003-01-09—Подача