Изобретение относится к химической промышленности и применяется для осуществления процессов синтеза в псевдоожиженном слое, в частности для прямого синтеза алкилхлорсиланов из порошкообразного металлического кремния и алкилхлорида в присутствии промоторов, и может быть использовано для проведения других процессов, связанных с псевдоожижением дисперсного материала при больших экзотермических эффектах реакций.

Известен реактор для прямого синтеза органохлорсиланов, представляющий собой вертикальный аппарат цилиндрической формы, снабженный рубашкой для подачи теплоносителя. Приведенная в описании конструкция применима для достижения малой единичной мощности реактора, поскольку коэффициент теплоотдачи от псевдоожиженного слоя невелик, а небольшая поверхность стенки аппарата лимитирует тепловую нагрузку и, следовательно, производительность реактора (SU 207214 А1, 01.01.1968).

Для повышения единичной мощности аппарата увеличивают его сечение и размещают теплообменные устройства внутри реакционной зоны. Защищенные патентами аппараты (DE 2704975 А1, 24.08.1978; RU 2162735 C1, 10.02.2001; RU 2200057 C1, 10.03.2003; RU 2208477 C1, 20.07.2003) отличаются конструкцией ввода реагентов, опорно-распределительных устройств и теплосъемных элементов. Последние в некоторой степени сходны и чаще всего выполнены в виде U-образных труб. Очевидно, что температура теплоносителя по мере движения по трубам повышается, следовательно, изменяется и температура псевдоожиженного слоя, т.е. реакционной массы, что приводит к нежелательному снижению селективности процесса. Таким образом, возникает нерешенная проблема выравнивания температуры по высоте аппарата, достигающей 5-10 метров.

Наиболее близким к предложенному решению по технической сущности и достигаемому эффекту является реактор синтеза органохлорсиланов, состоящий из корпуса цилиндрической формы и снабженный газораспределительным устройством, рубашкой для подачи теплоносителя и U-образными трубами, погруженными в псевдоожиженный слой практически на всю его глубину (RU 2205683 С1, 10.06.2003). Эта конструкция позволяет снизить градиент температур по сечению псевдоожиженного слоя, но не исключает изменения температуры по его высоте, что приводит к снижению селективности процесса.

Задача, на решение которой направленного данное техническое решение, заключается в создании реактора большой единичной мощности.

Технический результат, достигаемый при реализации данного изобретения, заключается в достижении высокой селективности процесса при получении алкилхлорсиланов.

Указанный технический результат достигается тем, что реакторе для прямого синтеза алкилхлорсиланов в режиме псевдоожижения мелкодисперсных кремния и катализатора с промоторами газообразными продуктами, состоящего из цилиндрического корпуса, газораспределительного и теплообменного устройств, входных и выходных штуцеров, согласно изобретению, корпус аппарата выполнен в виде двух коаксиальных цилиндров, образующих кольцевую реакционную зону, в нижней части которой расположено кольцевое газораспределительное устройство, а на внешних по отношению к реакционной зоне цилиндрических поверхностях расположены рубашки для подвода и отвода тепла.

В предпочтительном варианте реализации устройства рубашки выполнены в виде цилиндрических кожухов, образующих со стенками реакционной зоны кольцевые газоходы для подачи охлаждающего газа.

Одна или обе коаксиальные цилиндрические поверхности, образующие реакционную зону, могут иметь волнообразный профиль.

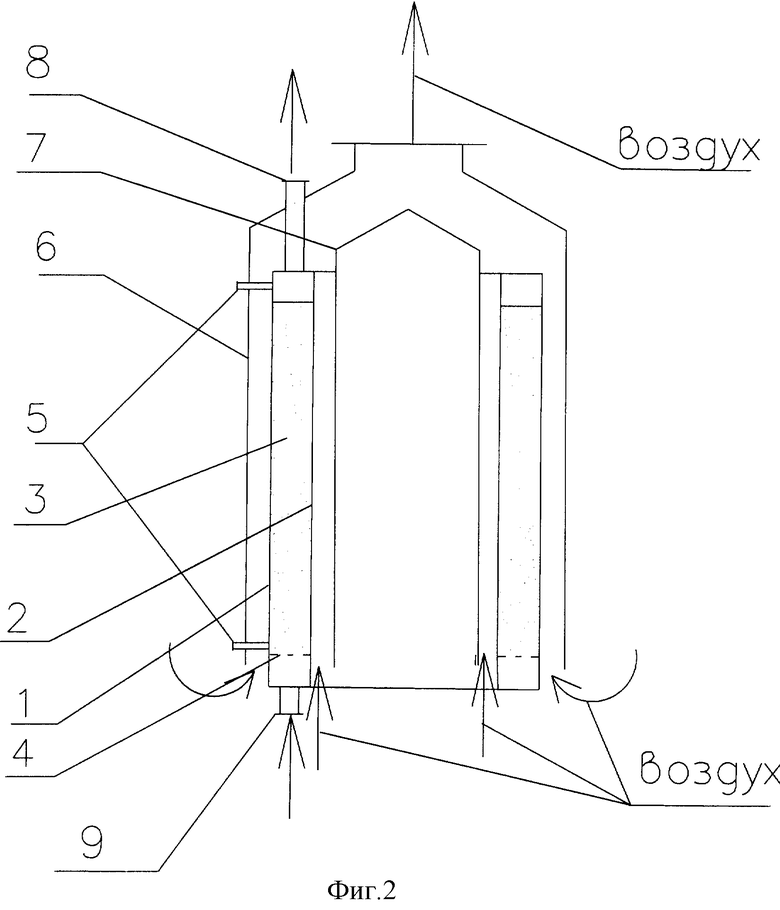

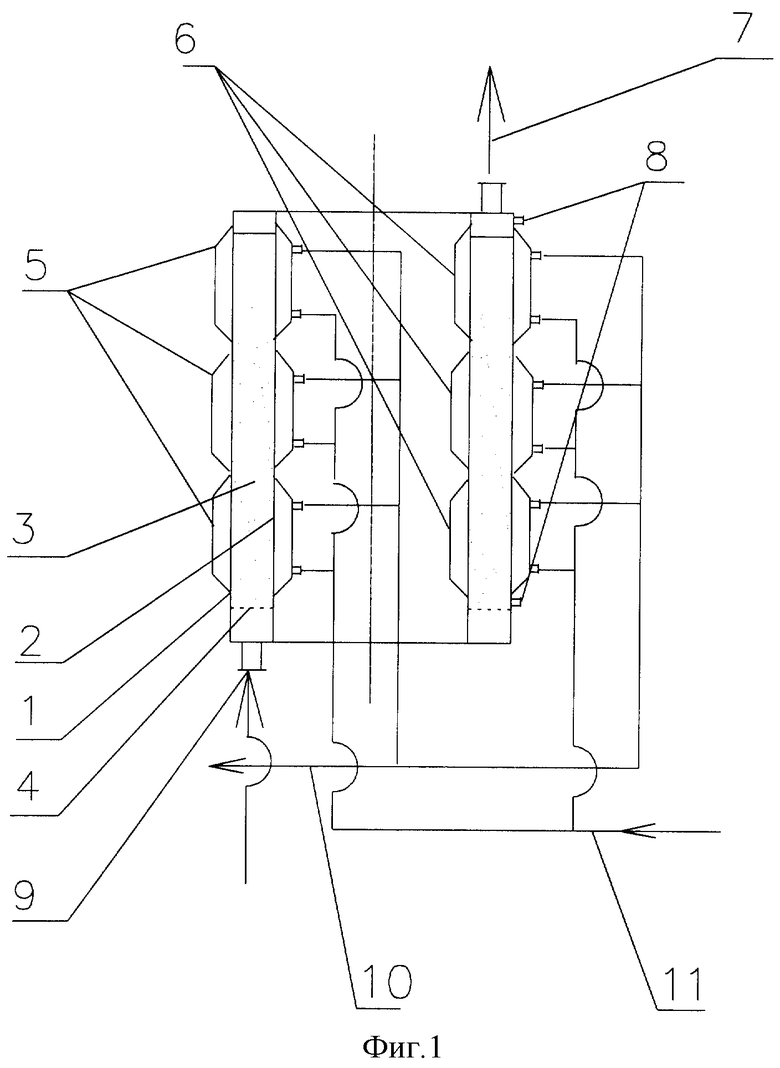

Сущность изобретения поясняется чертежами, где на фиг.1 изображена схема реактора синтеза алкилхлорсиланов; на фиг.2 - то же, с воздушным охлаждением.

Разработанная конструкция реактора для прямого синтеза алкилхлорсиланов в псевдоожиженном слое состоит из корпуса, включающего внешнюю цилиндрическую стенку 1 и внутреннюю цилиндрическую стенку 2. Корпус выполнен из двух коаксиальных цилиндров, образующих кольцевую реакционную зону 3, в нижней части которой расположено кольцевое газораспределительное устройство, выполненное в виде опорно-распределительной решетки 4. На внешних по отношению к реакционной зоне 3 цилиндрических поверхностях расположены рубашки наружной 5 и внутренней 6 стенки реакционной зоны для подвода и отвода тепла реакции.

В зависимости от предъявляемых требований к изотермичности процесса рубашки могут быть выполнены многосекционными при заполнении теплоносителем каждой секции.

На фиг.1 изображен реактор с трехсекционными рубашками на обеих поверхностях. Рубашки могут быть выполнены в виде цилиндрических кожухов (фиг.2) для подачи на охлаждение реактора воздуха из окружающей среды. Возможность использования воздуха для охлаждения реакционной массы позволяет изменять ее температуру в мягком режиме, что существенно упрощает эксплуатацию аппарата,

Цилиндры, образующие реакционную зону, оба или один из них, могут иметь волнистый профиль с радиусом кривизны волн 5-10% от величины радиуса соответствующего цилиндра, что увеличивает теплообменную поверхность и тем самым улучшает условия съема тепла.

Преимущество предложенного решения заключается в обеспечении интенсивного теплоотвода для поддержания изотермических условий в объеме реактора и, благодаря этому, в достижении высокой селективности процесса. Снижение градиента температур по высоте реактора обеспечивают путем организации “перекрестной” подачи свежего теплоносителя в каждую отдельную секцию рубашки (фиг.1).

В известных конструкциях осуществить такие приемы не представляется возможным.

Аппарат работает следующим образом.

Дисперсный материал - кремний, медь и катализатор с промоторами в заданном соотношении загружают через верхний штуцер 8 до заданного уровня, затем подают теплоноситель в рубашки по линии 11 и азот через штуцер 9 в реакционную зону.

После прогрева слоя до рабочей температуры в реактор через штуцер 9 вводят парообразный алкилхлорид. Продукты реакции в парообразном виде направляют на разделение через штуцер 7. По линии 10 выводят теплоноситель.

При использовании воздушного охлаждения реактора (фиг.2) прогрев аппарата до рабочей температуры осуществляют иначе. Вначале в реакционную зону 3 подают горячий азот для нагрева псевдоожиженного слоя до рабочей температуры. Затем в реакционную зону через штуцер 9 вводят алкилхлорид, а в пространство между стенками реактора и кожухами - воздух на охлаждение. Продукты реакции в парообразном виде направляют через штуцер 7 на разделение.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ В КИПЯЩЕМ СЛОЕ | 2003 |

|

RU2232045C1 |

| АППАРАТ ДЛЯ СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ В КИПЯЩЕМ СЛОЕ | 1996 |

|

RU2126713C1 |

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ | 2004 |

|

RU2255799C1 |

| АППАРАТ С КИПЯЩИМ СЛОЕМ ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ | 1989 |

|

SU1774550A1 |

| Реактор прямого синтеза органохлорсиланов | 1988 |

|

SU1556733A1 |

| Реактор для синтеза хлор- и органохлорсиланов | 1980 |

|

SU927294A1 |

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ В КИПЯЩЕМ СЛОЕ | 2002 |

|

RU2205683C1 |

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ В КИПЯЩЕМ СЛОЕ | 2002 |

|

RU2200057C1 |

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ | 1999 |

|

RU2162735C1 |

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ В КИПЯЩЕМ СЛОЕ | 2004 |

|

RU2253509C1 |

Предложенное устройство относится к химической промышленности и применяется для проведения процессов синтеза в псевдоожиженном слое. Реактор для прямого синтеза алкилхлорсиланов в режиме псевдоожижения мелкодисперсных кремния и катализатора с промоторами газообразными продуктами состоит из цилиндрического корпуса, газораспределительного и теплообменного устройств, входных и выходных штуцеров. Корпус аппарата выполнен в виде двух коаксиальных цилиндров, образующих кольцевую реакционную зону, в нижней части которой расположено кольцевое газораспределительное устройство, а на внешних по отношению к реакционной зоне цилиндрических поверхностях расположены рубашки для подвода и отвода тепла. Данное техническое решение обеспечивает высокую селективность процесса при получении алкилхлорсиланов. 2 з.п. ф-лы, 2 ил.

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ В КИПЯЩЕМ СЛОЕ | 2002 |

|

RU2205683C1 |

| Реактор с псевдоожиженным слоем | 1978 |

|

SU990071A3 |

| DE 4136852 A1, 19.05.1993 | |||

| Протаскивающее устройство сучкорезной машины | 1976 |

|

SU602369A1 |

Авторы

Даты

2005-02-20—Публикация

2003-12-04—Подача