Изобретение относится к оборудованию для прямого синтеза органохлорсиланов и может быть использовано там, где требуется проводить процесс в кипящем слое.

При прямом синтезе органохлорсиланов происходит взаимодействие контактной массы, состоящей из мелкодисперсных кремния и катализаторов, с газообразным компонентом - хлоралкилом в кипящем (псевдоожиженном слое).

Специфика псевдоожиженного слоя заключается в том, что начало псевдоожижения происходит при повышенном давлении, после чего сопротивление дисперсного слоя падает, и дальнейший режим псевдоожижения происходит при меньшем давлении. Пик давления в начале псевдоожижения может в 2-3 раза превышать перепад давления в дисперсном слое в состоянии стабильного псевдоожижения (Расчеты аппаратов кипящего слоя. - И.П. Мухленова, Б.С. Сажина, В.Ф. Фролова. - Л.: Химия, 1986, с.21).

Известен реактор для прямого синтеза органохлорсиланов в кипящем слое, включающий корпус, трубчатый теплообменник, средства загрузки и выгрузки контактной массы, подвода газообразного компонента и отвода готового продукта, а также газораспределитель (патент РФ 2162735, В 01 J 8/18, С 01 В 33/02, 2001). В известном реакторе средство для подачи хлоралкила снабжено пульсатором, а газораспределитель выполнен в виде пакета установленных по оси аппарата распределительных элементов, каждый из которых представляет собой два цилиндра большего и меньшего диаметров, соединенных между собой кольцом, при этом на свободных концах цилиндров большего и меньшего диаметров с торцов выполнены прорези, элементы выполнены с изменением величин диаметров цилиндров и установлены цилиндром меньшего диаметра предыдущего элемента в цилиндр большего диаметра последующего элемента.

Недостатком указанного решения является то, что газораспределитель не позволяет равномерно распределить газообразный компонент в промышленном реакторе большого диаметра. Это связано с тем, что газовое пространство достаточно большого объема под распределителем играет роль демпфера и сглаживает пульсации давления, создаваемые пульсатором. Кроме того, пульсирующая подача газообразного компонента, создавая знакопеременное давление, стимулирует провал мелкодисперсных частиц контактной массы в газовую камеру.

Наиболее близким к предложенному изобретению по технической сущности, достигаемому результату и принятым нами в качестве прототипа является реактор для прямого синтеза органохлорсиланов в кипящем слое (SU, 1774550, A1 В 01 J 8/18, 1997). Реактор содержит снабженный внешним теплообменным устройством цилиндрический корпус, газораспределительную решетку, патрубки для подачи, отвода реагентов и продуктов реакции и вспомогательный газораспределитель.

Для обеспечения равномерности подачи газообразного реагента газораспределительная решетка должна иметь узкие каналы для прохода газа, что обычно решается с помощью помещения на решетке известных газораспределительных элементов.

Недостатком известного реактора является то, что каналы малого диаметра газораспределительной решетки подвержены забивке мелкодисперсными частицами контактной массы и катализатора, и для их включения в работу требуется повышенное давление, отвечающее условию начала псевдоожижения. При этом стабильный режим псевдоожижения проходит при более низком давлении, вследствие чего забитые мелкодисперсными частицами каналы выключаются из работы, что приводит к неравномерности распределения газообразного компонента по сечению реактора и снижению его производительности.

Задачей данного изобретения является повышение равномерности распределения газообразного компонента в реакторе и повышение его производительности.

Для решения указанной задачи предложен реактор для прямого синтеза органохлорсиланов в кипящем слое, включающий корпус, теплообменник, средства для загрузки и выгрузки контактной массы, подвода газообразного компонента и отвода готового продукта, а также газораспределительную решетку, в котором согласно изобретению на газораспределительной решетке в ее отверстия помещены сквозные газораспределительные патрубки, при этом над верхней - надрешеточной частью газораспределительного патрубка установлены барботажные колпачки, а нижняя - подрешеточная часть газораспределительного патрубка выполнена с зауженным сечением или на его нижнем конце установлена съемная дозирующая диафрагма для создания газодинамического сопротивления.

На фиг.1 представлен общий вид предложенного реактора.

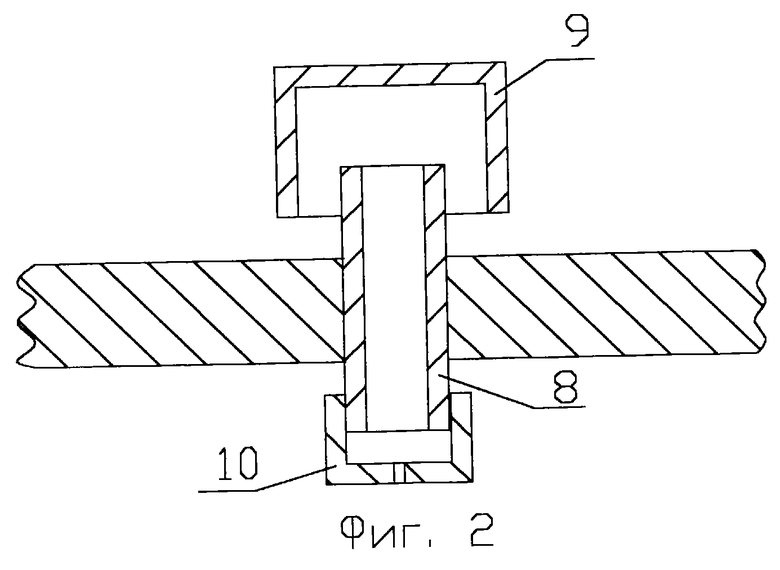

На фиг.2 представлен общий вид газораспределительного колпачка.

Реактор (фиг.1) включает корпус 1, внутри которого помещен теплообменник 2. Реактор снабжен средствами (штуцерами) 3 для загрузки реакционной массы и выгрузки отработанной контактной массы 4. В нижней части реактора расположены газовая камера и газораспределительная решетка 5. Реактор снабжен средствами (штуцерами) для ввода газообразного компонента 6 и вывода продуктов реакции 7. На газораспределительной решетке установлены газораспределительные патрубки 8 с барботажными колпачками 9. В нижней части газораспределительного патрубка (фиг.2) может быть установлена дозирующая диафрагма 10, или же нижняя часть патрубка может быть выполнена с зауженным сечением.

Реактор работает следующим образом. В реактор загружают контактную массу, затем в газовую камеру подают газообразный компонент. Далее хлористый алкил поступает в распределительные патрубки. В газовой камере поднимается давление до величины, отвечающей началу псевдоожижения. Часть патрубков включается в работу, и в зоне их расположения дисперсный слой приходит в псевдоожиженное состояние. Ввиду того что сопротивление патрубков достаточно высоко, расход газа через включенные в работу патрубки недостаточен для снижения давления в газовой камере, и в ней продолжает повышаться давление до тех пор, пока не включатся в работу все патрубки. После этого давление в газовой камере стабилизируется, и газ равномерно распределяется по всем патрубкам. Из патрубков газ поступает в барботажные колпачки, а из них выходит в слой контактной массы. Высота выступающей над решеткой части патрубка и высота колпачков выбираются такими, чтобы частицы дисперсного материала не могли попасть в патрубки при колебаниях давления в системе и при прекращении подачи газа во время остановки технологического процесса. Такая конструкция газораспределительного элемента в реакторе исключает возможность провала частиц в газовую камеру и забивку газораспределителей дисперсным материалом. Кроме того, такая конструкция позволяет производить ремонт и профилактику дозирующих элементов, не выгружая реакционную массу из реактора и не разбирая нижнюю часть реактора, что улучшает эксплуатационные характеристики реактора. Достаточно снять днище газовой камеры, и дозирующие устройства оказываются доступными для обслуживания.

Наличие установленных на газораспределительной решетке газораспределительных патрубков с барботажными колпачками обеспечивает равномерное распределение газообразного компонента, исключает забивку элементов устройства мелкодисперсными частицами контактной массы, что повышает производительность реактора.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ В КИПЯЩЕМ СЛОЕ | 2002 |

|

RU2200057C1 |

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ | 2001 |

|

RU2185233C1 |

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ | 1999 |

|

RU2162735C1 |

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ В КИПЯЩЕМ СЛОЕ | 2002 |

|

RU2208477C1 |

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ В КИПЯЩЕМ СЛОЕ | 2004 |

|

RU2253509C1 |

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ В КИПЯЩЕМ СЛОЕ | 2003 |

|

RU2232045C1 |

| АППАРАТ ДЛЯ СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ В КИПЯЩЕМ СЛОЕ | 1996 |

|

RU2126713C1 |

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА АЛКИЛХЛОРСИЛАНОВ | 2003 |

|

RU2246346C1 |

| АППАРАТ С КИПЯЩИМ СЛОЕМ ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ | 1989 |

|

SU1774550A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА ВЫСОКОЙ ЧИСТОТЫ | 2002 |

|

RU2214362C1 |

Реактор для прямого синтеза органохлорсиланов в кипящем слое относится к химической промышленности. Реактор включает корпус, теплообменник, средства для загрузки и выгрузки контактной массы, подвода газообразного компонента и отвода готового продукта и газораспределительную решетку. В отверстия газораспределительной решетки помещены сквозные газораспределительные патрубки. При этом над верхней надрешеточной частью патрубка установлены барботажные колпачки. На нижнем конце патрубка установлена съемная дозирующая диафрагма для создания газодинамического сопротивления. Данная конструкция обеспечивает повышение равномерности распределения газообразного компонента в реакторе и ведет к повышению его производительности. 2 ил.

Реактор для прямого синтеза органохлорсиланов в кипящем слое, включающий корпус, теплообменник, средства для загрузки и выгрузки контактной массы, подвода газообразного компонента и отвода готового продукта и газораспределительную решетку, отличающийся тем, что в отверстия газораспределительной решетки помещены сквозные газораспределительные патрубки, при этом над верхней, надрешеточной частью патрубка установлены барботажные колпачки, а на нижнем конце патрубка установлена съемная дозирующая диафрагма для создания газодинамического сопротивления.

| АППАРАТ С КИПЯЩИМ СЛОЕМ ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ | 1989 |

|

SU1774550A1 |

| АВТОМОБИЛЬ-ВЕЗДЕХОД НА ВОЗДУШНОЙ ПОДУШКЕ (АВТОПЛАН "СТРИЖ") | 2002 |

|

RU2236963C2 |

| DE 4110192 A1, 16.01.1992 | |||

| БЕСЩЕТОЧНЫЙ ВОЗБУДИТЕЛЬ СИНХРОННОЙ МАШИНЫ | 1991 |

|

RU2011271C1 |

| Газораспределительное устройство | 1982 |

|

SU1095983A1 |

Авторы

Даты

2003-06-10—Публикация

2002-06-25—Подача