1

Изобретение относится к конструкции реактора с псевдоожиженным слоем и может быть использовано для проведения экзотермических реакций 5 в системе газ-твердое тело.

Известен реактор с псевдожиженным или кипящим слоем для осуществления экзотермических реакций в системе газ-твердое тело, например, для |0 получения кремнийгалогеиных соединений с помощью кремнийсодержащих контактных масс по прямому синтезу. Известный аппарат кипящего слоя содержит корпус, внутри которого расположены теплообменные трубки, соединенные между собой с помощью мостика 1 .

Недостатком известного реактора является опасность эрозии, которая 20 дополнительно увеличивается при использовании частиц твердого вещества с сильно абразивным характере, как содержащие кремний контактные массы.25

Цель изобретения - повышение ..надежности работы реактора.

Поставленная цель достигается тем, что в реакторе с псевдоожиженным слоем для осуществления эк- JQ

зотерйических реакций -в системе газ-твердое тело, например для получения кремнийгалогенных соединений с помощью кремнийсодержа11 1Х контактных масс, содержащем корпус, внутри которого расположены теплообменные трубы, соединенные между собой с помощью мостика, каждая теплообменная труба снабжена в нижней части сужающимся наконечником.

Кроме того, реактор снабжен рубашкой, выполненной в виде спираль. ного канала с крышкой, при этом крышка выполнена вогнутой или выпуклой, а спиральный канал имеет форму четырехугольника.

Предлагаемое теплообменное устройство может состоять либо только из одной трубы указанного расположения и оформления в объеме раствора, либо только из рубашки указанного оформления на наружной стороне стенок реактора, причем предпочтительна комбинация по крайней мере одной трубы и рубашки.

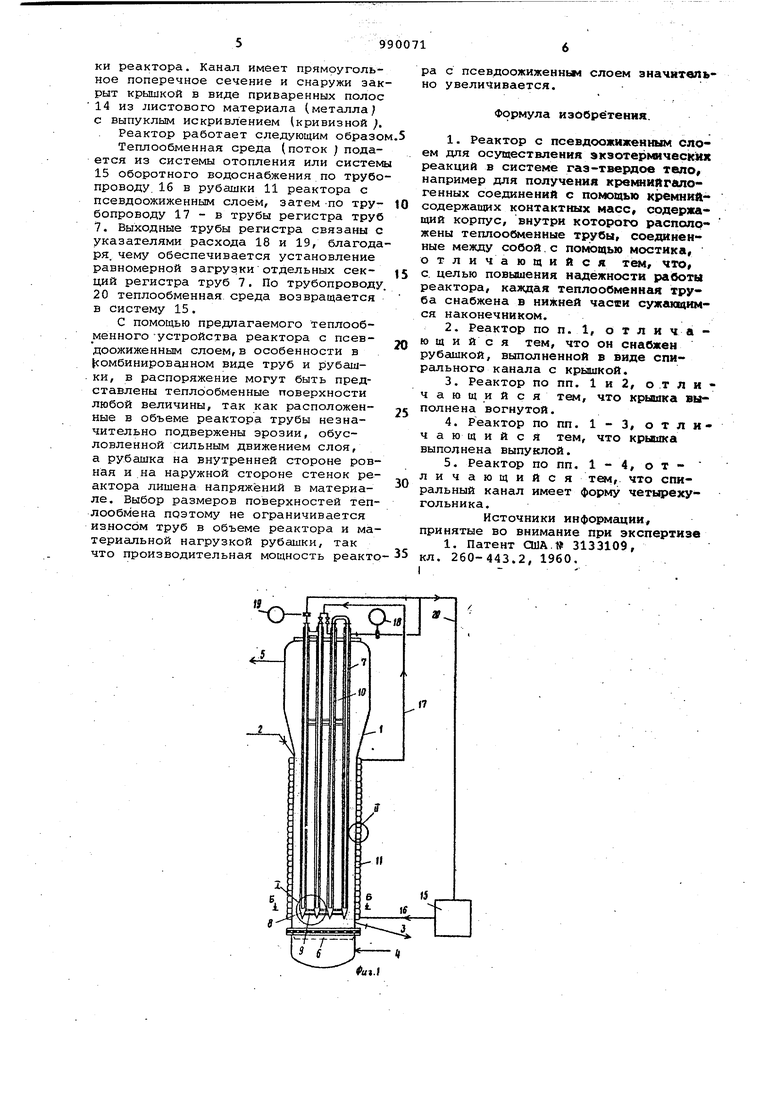

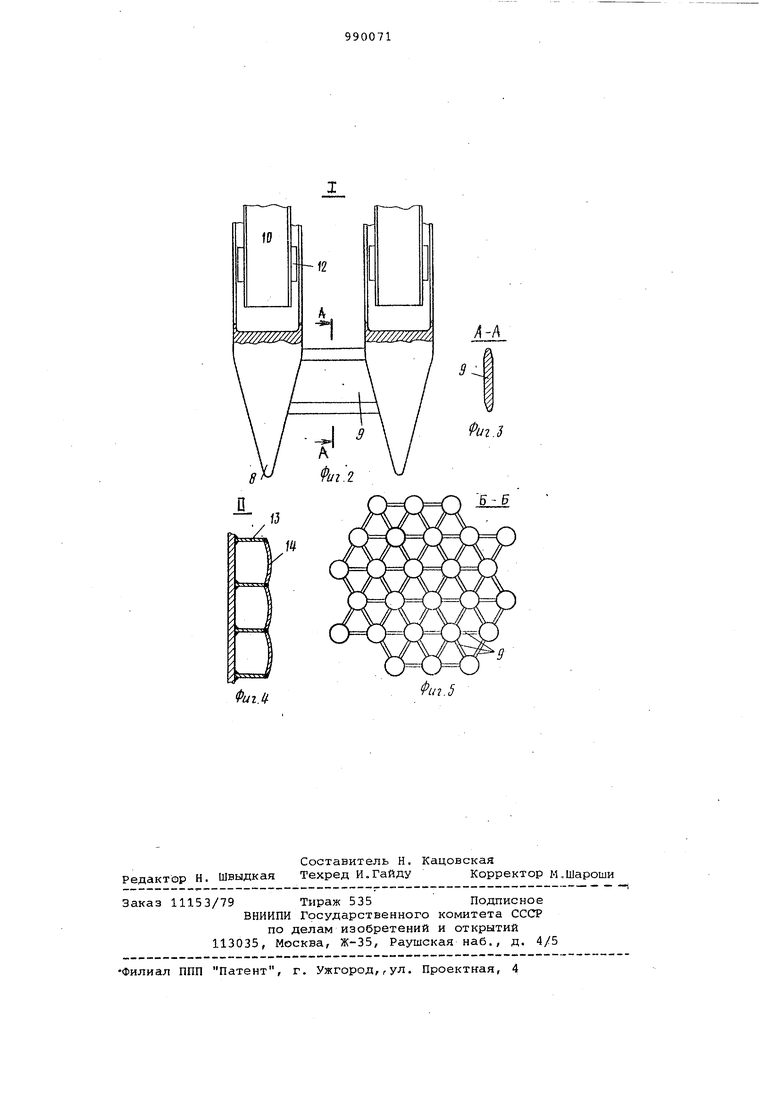

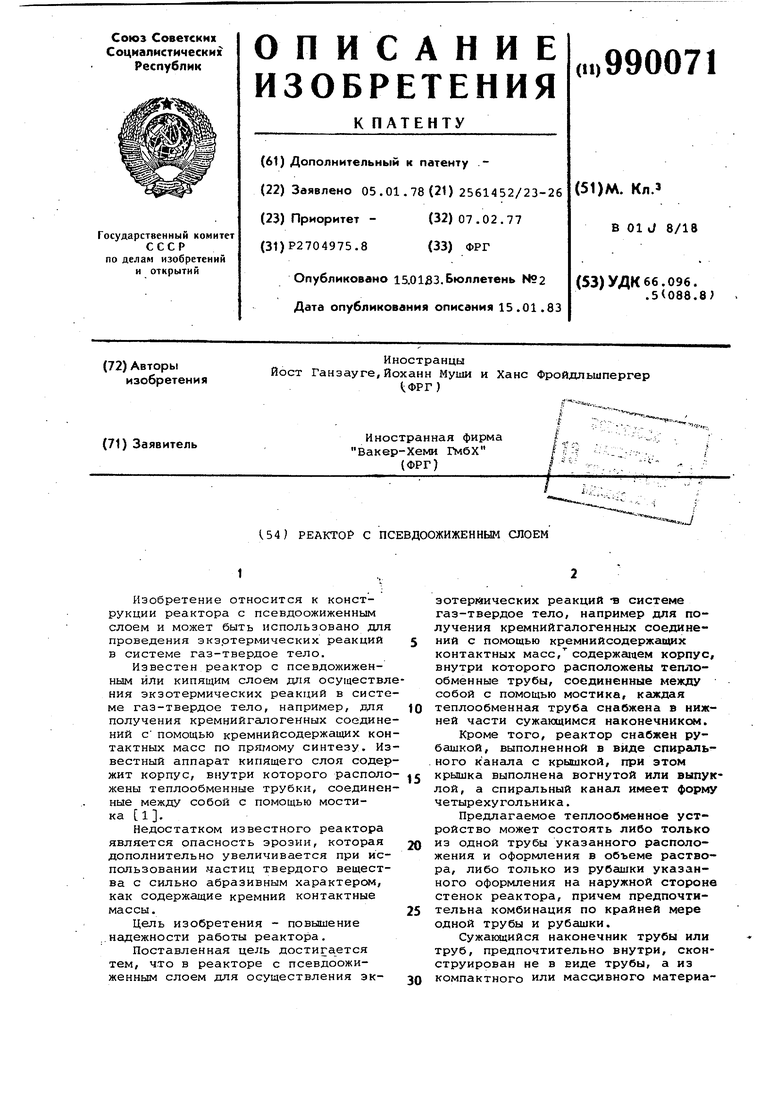

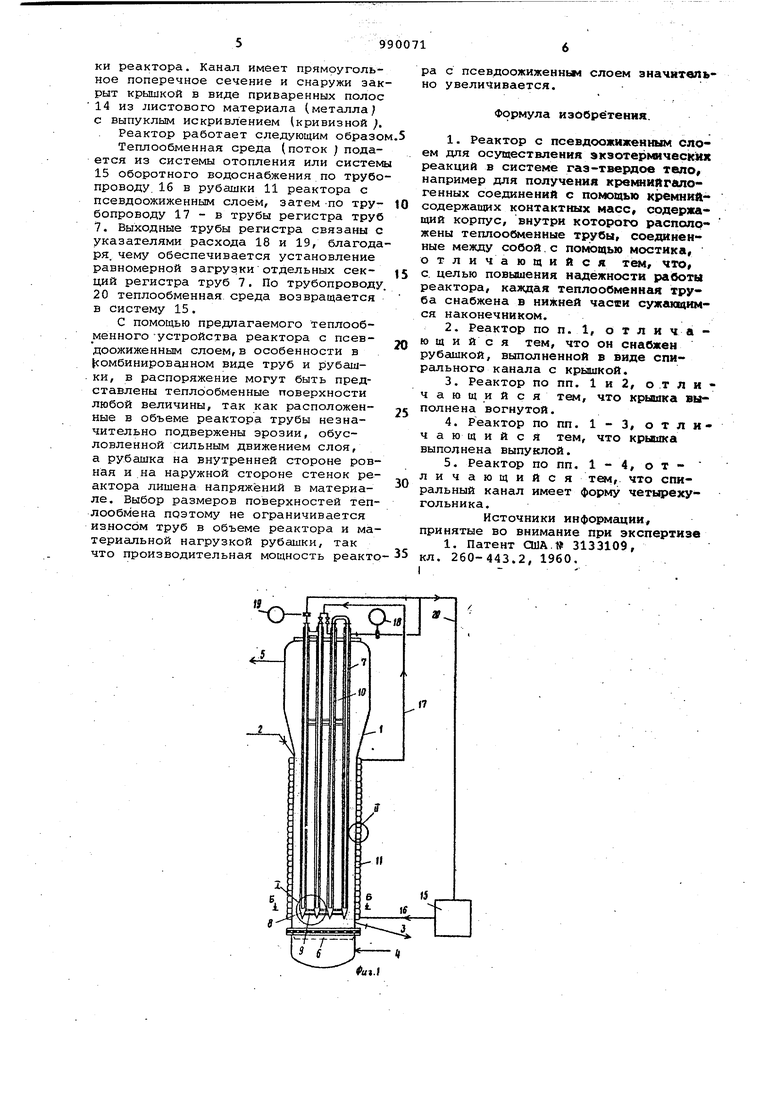

Сужакмцийся наконечник трубы или труб, предпочтительно внутри, сконструирован не в виде трубы, а из компактного или масслвного материала так, что он не связан с теплообменной средой. Сужающийся наконечник имеет снаружи закругление, причем он может быть оформлен как в ви де усеченного конуса, так и 0 виде полушара. Соприкасаквдаяся с псевдоожиженным слоем деталь создает мини мальное (незначительное i сопротивление направленному навстречу газовому потоку и, таким образом, -труба активно защищена против чрезмерного износа. ; Если теплообменное устройство СОСТОИТ из нескольких труб, они свя друг с другом, причем предпочтительно осуществлять соединение мостиками, расположенными между наконечниками, для чего также важно незначительное сопротивление по от.ношению к направленному навстречу газовому потоку. Поэтому эти мостики выполнены в виде плоских, располо женных перпендикулярно (вертикально в объеме реактора пластин, узкие ,стороны которых связаны с конически суженными деталями, для чего особенно пригоден вертикально расположенный плоский материгш, который по узким сторонам сварен поперечно с наконечниками. Сами трубы выполняются погружными, через которые подается теплообменная среда с переменным направлением потока. Толщина труб, которая называется их наружным диаметром, числа труб и расстояние между отдель ными трубами зависят от диаметра реактора и требующейся для содержимого реактора поверхности охлаждения. Рис стояние от закругленных наконечников труб до продуваемого дна представляет произвольно выбираемую ве-. личину, которая зависит только от поверхности охлаждения содержимого реактора. Идущий спиралеобразно канал образован спиралеобразно наваренными по продольному краю на стенки реактора металлическими полосами, за счет чег получается четырехугольное поперечное сечение, и снаружи заделан выпуклыми металлическими полосами. Длина краев канала при этом определяются шири ной и расстоянием металлических полос друг от друга на стенках реактора. Предпочтительно наваривать метал лические полосы по продольному кравР вертикально на стенки реактора. Снаружи канал закрыт приваренной металлической крышкой в виде полосы с выпуклым вогнутым или желобчатооб разным прогибом. Таким образом, в описанной конструкции полностью отрутствугот высокие напряжения в материале, так что кана лы, независимо от рода используемой теплообменной среды и нагрузок от давления-и сопротивления потоку, в большей мере удовлетворяют предъявляеглым требованиям в отношении материальных нагрузок, чем известные с наружным невыпуклым покрытием. Кроме того, в предлагаемой комбинации также исключаются высокие напряжения усадки, вызванной сваркой (при сваривании уголков с местами сгибов, на которых материал подвергнут сильной деформации ). Пр сравнению с известными наваренными полутрубами с поперечным сечением в форме полукруга, предлагаемую комбинацию можно изготовлять любого размера. Вся включенная в теплообмен часть находится в стенках реактора для переноса тепла, в то время как в случае наваренных ря.дов.на,. . реактора полутруб поверхность, касающаяся теплооменной среды, меньше, чем включенная в теплоомен часть стенок реактора. Иа фиг. 1 показан реактор с псевдоожиженным ( кипящим ) слоем и устройство для подвода теплообменной среды, продольный разрез ; на фиг.2 узел 1 на фиг. 1 ; на фиг. 3 - сечение Л-А на фиг. 2 ; на фиг. 4 - узел II на фиг. 1 ; на фиг. 5 - сечение Б-Б на фиг. 1. Реактор с псевдоожиженным слоем одержит корпус 1 q входными отверстиями 2, выходными отверстиями 3 для твердых веществ, входными 4 и выходными 5 отверстиями для газа и продуваемым дном 6 для распределения газа, трубы 7 регистра, погруженные вертикально сверху в псевдоожиженный слой, находящийся в реакт оре и на концах, направленных навстречу потоку газа, поступающего Через продуваемое дно б, снаружи выполнены в виде закругленных наконечников 8, которые связаны с мостиками 9. Внутри труб 6 помещены погружные трубы 10 для обеспечения определенного теплового потока. Рубахика 11, которая покрывает всю наружную поверхность стенок реактора, внутри которого находится псевдоожиженный слой, имеет вид спиралеобразно идущего канала в форме расположенных одно над другим поперечных сечений. Закругленные снаружи наконечники 8 состоят из массивного материала. Теплообменная среда подается по погружной трубе 10, которая центрирована благодаря направляклцим кулачкам 12. Мостик 9 состоит из расположенного вертикально плоского материала, который сбоку по узким сторонам сварен с наконечниками 8. Теплообменная рубашка 11 выполнена в виде спирального канала, который образован полосами 13 из листового материала (металла), наваренными по продольному краю вертикально на стенки реактора. Канал имеет прямоугольное поперечное оечение и снаружи зак рыт крышкой в виде приваренных полос 14из листового материала (металла с выпуклым искривлением (кривизной ). Реактор работает следующим образо Теплообменная среда (поток ; подается из системы отопления или систем 15оборотного водоснабжения по трубо проводу. 16 в рубашки 11 реактора с псевдоожиженным слоем, затем -по трубопроводу 17 - в трубы регистра труб 7. Выходные трубы регистра связаны с указателями расхода 18 и 19, благода ря, чему обеспечивается установление равномерной загрузки отдельных секций регистра труб 7. По трубопроводу 20 Теплообменная среда возвращается в систему 15. С помощью предлагаемого теплообменного -устройства реактора с псевдоожиженным слоем,в особенности в | омбинированном виде труб и рубашки, в распоряжение могут быть представлены теплообменные поверхности любой величины, так как расположенные в объеме реактора трубы незначительно подвержены эрозии, обусловленной сильным движением слоя, а рубашка на внутренней стороне ровная и на наружной стороне стенок реактора лишена напряжений в материале. Выбор размеров поверхностей теплообмена поэтому не ограничивается износом труб в объеме реактора и материальной нагрузкой рубашки, так что производительная мощность реакто ра с псевдоожиженным слоем значительно увеличивается. Формула изобретения. 1.Реактор с псевдоожиженмым слоем для осуществления экзотермическ ис реакций в системе газ-твердое тело например для получения крвьшийгалогенных соединений с помощью кремнийсодержащих контактных масс, содержащий корпус, внутри которого расположены теплоое енные трубы соединенные между сое5ой,с пo 4Oщью мостика, отличающийся -лем., что, с целью повышения надежности работы реактора, каждая Теплообменная труба снабжена в нижней часли сужающимся наконечником. 2.Реактор по п. 1, отличающийся тем, что он снабжен рубашкой, выполненной в виде спирального канала с крышкой. 3.Реактор по пп. 1 и 2, отличающийся тем, что крышка выполнена вогнутой. 4.Реактор по пп. 1-3, отличающийся тем, что крышка выполнена выпуклой. 5.Реактор по пп. 1-4, отличающийся тем, что спиральный канал имеет форму четырехугольника. Источники информации, принятые во внимание при экспертизе 1. Патент США. 3133109, кл. 260-443.2, I960,

Авторы

Даты

1983-01-15—Публикация

1978-01-05—Подача