Изобретение относится к области обработки металлов давлением, в частности к валкам, касается технологии получения ребристых труб поперечно-винтовой прокаткой и может быть использовано на трехвалковых станах.

Известен способ прокатки труб с поперечными ребрами, с синхронно вращающимися валками, с винтовыми калибрами, в котором оси валков наклонены к оси прокатки на угол подъема винтовых поверхностей калибров прокатных валков [1].

Недостаток состоит в ограничении сортамента изготавливаемых ребристых труб.

Известны валки с винтовыми калибрами для прокатки труб с поперечными ребрами, содержащие витки пружины, выполненные со ступенчатой заточкой и соответствующим поднутрением, скрепленные сквозными установочными винтами или штифтами [2].

Недостаток состоит в ограниченности применения.

Наиболее близким к заявляемому является способ прокатки ребристых труб, включающий непрерывное деформирование металла заготовки винтовыми калибрами, установленными на трех рабочих валках, равномерно расположенных и повернутых относительно оси прокатки на угол, зависящий от угла подъема прокатываемого профиля, на цилиндрическом участке валка происходит вытяжка ребер за счет осевого обжатия металла в калибрах, их формование и затем окончательное калибрование, калибры цилиндрического участка имеют одинаковый наружный диаметр [3].

Недостаток состоит в том, что изготовление оребренных труб данным способом на трехвалковых станах ограничено нижним пределом размера диаметра впадин между ребрами.

Наиболее близкими к заявляемому являются валки для прокатки ребристых труб, выполненные в виде комплекта дисков переменного профиля, расположенных на одной оси и образующих калибры [4, 5].

Изготовление оребренных труб на трехвалковых станах ограничено нижним пределом размера диаметра обжима Do (диаметр впадин между ребрами). Данный размер зависит от габаритов опоры валка (минимальное межосевое расстояние валков Aw min, размер А минимально возможный) и от максимального диаметра валка (максимальное межосевое расстояние валков Aw max) [4, 5].

Максимальный диаметр валка определяется по формуле:

Dd≤ 6,43× Do-7,41× Z

Do - минимальный диаметр обжима (диаметр впадин между ребрами);

Z - радиальный зазор между валками.

Недостаток состоит в ограничении сортамента изготавливаемых ребристых труб.

Основной задачей, на решение которой направлен способ винтовой прокатки ребристых труб и валки для его осуществления, является расширение сортамента ребристых труб, снижение материалоемкости и повышение качества изделий.

Единым техническим результатом, достигаемым при осуществлении заявленной группы изобретений, является расширение технологических возможностей оборудования и инструмента, улучшение качества поверхности получаемых профилей, повышение равномерности проработки структуры и деформируемости металла при формовании и калибровании ребра, снижение минимально возможного диаметра обжима получаемых профилей, увеличение площади наружной поверхности оребрения.

Поставленная задача достигается тем, что в способе винтовой прокатки ребристых труб, включающем непрерывное деформирование металла заготовок калибрами, установленными на трех рабочих валках, равномерно расположенных и повернутых относительно оси прокатки на угол, зависящий от угла подъема прокатываемого винтового профиля, и вытяжку ребер ребристых труб за счет осевого обжатия металла в калибрах, их формование и окончательное калибрование калибрами цилиндрического участка, согласно изобретению ребра формуют осевым обжатием парами рабочих калибров с одинаковым профилем, с постепенно увеличивающейся толщиной калибра по наружному диаметру, расположенных на одном валке, а калибруют и устраняют возможность смятия сформированных ребер парами проставных калибров с профилем, соответствующим профилю рабочих калибров, но имеющими меньший наружный диаметр, установленных напротив рабочих калибров на двух других валках.

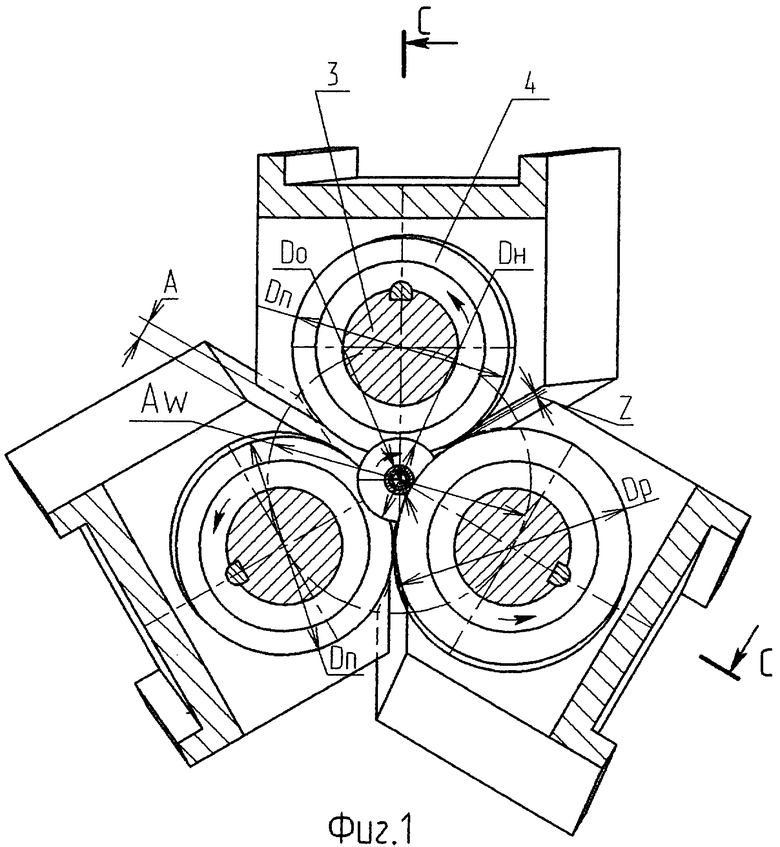

Поставленная задача достигается тем, что валки для винтовой прокатки ребристых труб, выполненные в виде комплекта дисков переменного профиля, расположенных на одной оси и образующих калибры, согласно изобретению на цилиндрическом участке валков расположены пары рабочих и пары проставных калибров с профилем, соответствующим профилю рабочих калибров, но имеющих меньший наружный диаметр, при этом пары рабочих и проставных калибров установлены с минимальным смещением вдоль оси прокатки на 21/3 ×Т, причем напротив пары рабочих калибров диаметром Dp одного валка установлены на двух других валках пары проставных калибров диаметром Dп=(Dp+Do)× Cos 30°-(Dp/2+Z), где

Т - шаг ребра,

Dp - наружный диаметр рабочего калибра,

Dп - наружный диаметр проставного калибра,

Do - минимальный диаметр обжима,

Z - радиальный зазор между валками.

В настоящей заявке на выдачу патента соблюдено требование единства изобретений, поскольку способ и устройство рабочих и проставных калибров цилиндрического участка валков взаимосвязаны.

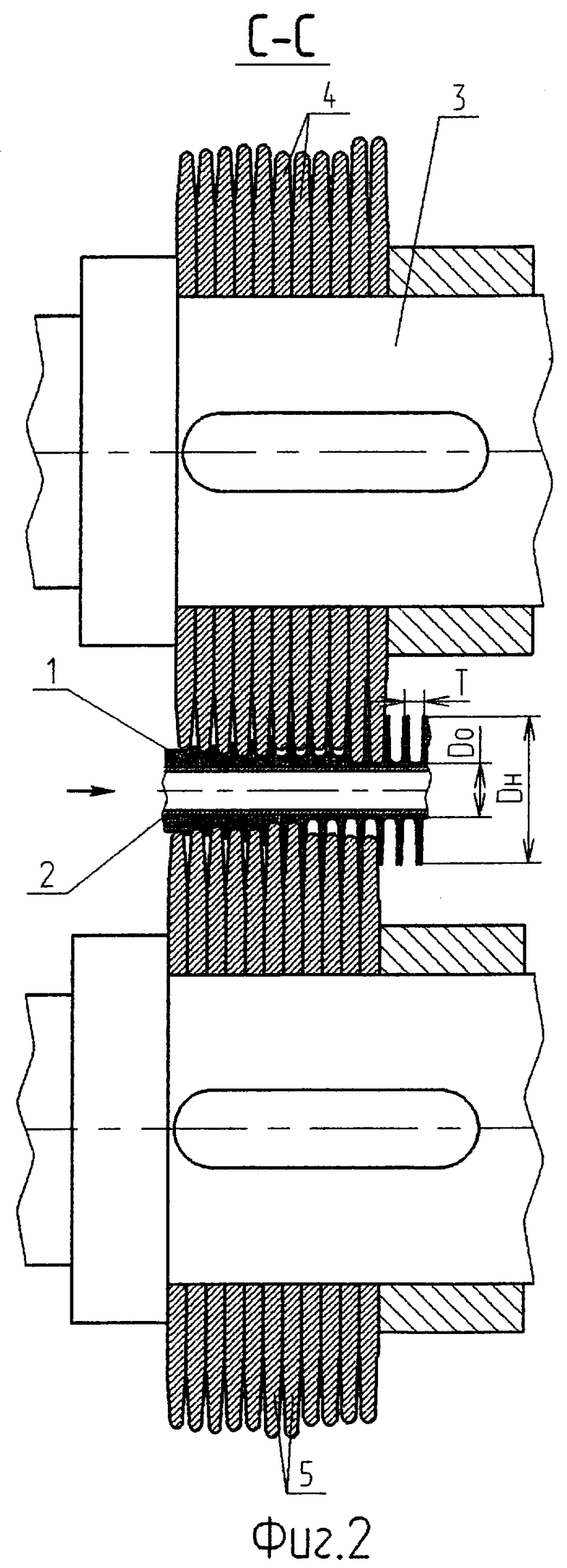

Реализация способа иллюстрируется Фиг.1, на которой представлена схема поперечной винтовой прокатки ребристых труб.

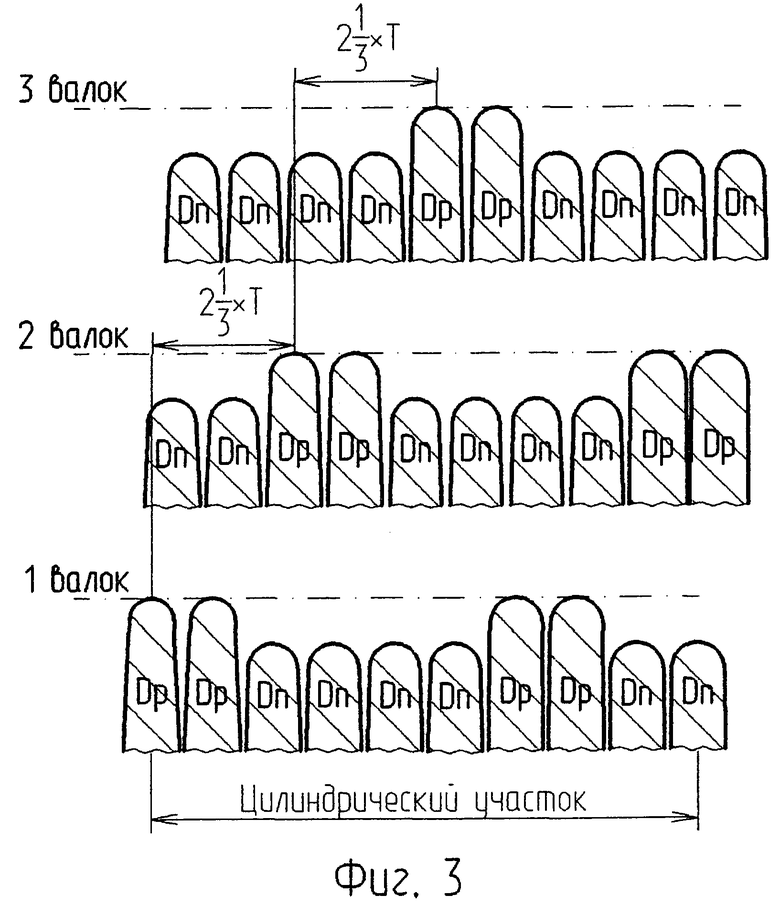

На Фиг.2 представлено устройство валков для прокатки ребристых труб.

На Фиг.3 представлена схема комплектации рабочих и проставных калибров валков.

Способ реализуется следующим образом:

Заготовка Фиг.1 подается на трехвалковый стан для прокатки ребристых труб, деформация металла заготовки осуществляется тремя валками, расположенными вокруг нее через 120°, причем ребристые трубы изготавливаются с диаметром обжима Do, менее допустимого диаметра для используемого оборудования и с наружным диаметром оребрения Dн.

Диаметр рабочего калибра принимается, в зависимости от требуемой высоты ребра, из следующего условия:

Aw min≤ Dp+Do≤ Dmax+Do, где

Aw min - минимальное межосевое расстояние, которое зависит от габаритов опоры валка (размер А минимально возможный);

D max - максимальный диаметр калибра для используемого оборудования.

Напротив пары рабочих калибров Dp на двух других валках установлены пары проставных калибров Dп с профилем, соответствующим профилю рабочих калибров, но имеющие меньший наружный диаметр.

Устройство валков для прокатки ребристых труб иллюстрируется Фиг.2, на которой изображены толстостенная труба 1, несущая труба или оправка 2, валки 3, проставные калибры 4, рабочие калибры 5.

Валки на цилиндрическом участке Фиг.3 содержат пары рабочих калибров диаметром Dp и пары проставных калибров диаметром Dп, причем напротив пары рабочих калибров одного валка на двух других валках установлены пары проставных калибров.

Валки осуществляют работу следующим образом:

Толстостенная труба 1 Фиг.2 надевается на оправку или несущую трубу 2 и прокатывается тремя валками 3, каждый валок на цилиндрическом участке имеет пары рабочих 5 и проставных 4 калибров, конструкция которых обеспечивает непрерывное обжатие заключенного в них металла заготовки по заданному режиму с образованием сравнительно высоких и тонких ребер, причем пары рабочих 5 и проставных 4 калибров располагаются на валках с минимальным смещением вдоль оси прокатки равным 21/3 ×Т, при этом формируется ребристая труба с шагом Т, диаметром наружным Dн и диаметром обжима Do.

Пример выполнения предлагаемого способа винтовой прокатки ребристых труб и валков для его осуществления.

На стане ХПРТ 12-28 с рабочими валками А 1519-33-00 было применено устройство валков, выполненное с рабочими и проставными калибрами с соответственными наружными диаметрами Dp=65 мм и Dп=60 мм, что позволяет изготавливать оребренные трубы со следующими параметрами, которые приведены в таблице.

Опыт отработки способа показал, что получение ребристых труб характеризуется уменьшением минимально возможного диаметра полученных профилей, чем обеспечивается искомый технический результат и достижение цели изобретения.

* * - минимально возможный диаметр, при требуемом наружном диаметре оребрения, для используемого оборудования

Список использованной информации:

1. A.C. 136299, B 21 B 01/00. Способ прокатки труб с поперечными ребрами.

2. А.С. 156914, B 21 B 27/02. Валки с винтовыми калибрами для прокатки труб с поперечными ребрами.

3. Производство точных заготовок машиностроительных деталей прокаткой. - М.: НИИИНФОРМТЯЖМАШ, 1968, с.282-285.

4. А.С. 175031, В 21 Н 08/02. Валок для прокатки ребристых труб.

5. Производство точных заготовок машиностроительных деталей прокаткой. - М.: НИИИНФОРМТЯЖМАШ, 1968, с.304-311.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ребристых труб и валок для его осуществления | 1978 |

|

SU774736A1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛООБМЕННОЙ БИМЕТАЛЛИЧЕСКОЙ РЕБРИСТОЙ ТРУБЫ | 2010 |

|

RU2450880C1 |

| Способ изготовления теплообменной оребренной трубы | 1979 |

|

SU1089387A1 |

| Способ производства биметаллических ребристых труб | 1980 |

|

SU1016003A1 |

| Инструмент для прокатки цилиндрических изделий с продольными ребрами | 1979 |

|

SU893358A1 |

| СПОСОБ РАСКАТКИ ГИЛЬЗ | 2006 |

|

RU2320433C2 |

| Валок трехвалкового раскатного стана | 1982 |

|

SU1047557A1 |

| Валок для винтовой прокатки труб на трехвалковом стане | 1978 |

|

SU749471A1 |

| Технологический инструмент для винтовой прокатки труб | 1987 |

|

SU1424888A1 |

| Способ прокатки труб повышенной точности | 2022 |

|

RU2793621C1 |

Изобретение относится к области обработки металлов давлением и касается технологии получения ребристых труб поперечно-винтовой прокаткой и может быть использовано на трехвалковых станах. Задачей изобретения является расширение сортамента ребристых труб, снижение материалоемкости и повышение качества изделий. В способе винтовой прокатки ребристых труб, включающем непрерывное деформирование металла заготовок калибрами, установленными на трех рабочих валках, равномерно расположенных и повернутых относительно оси прокатки, и вытяжку ребер ребристых труб за счет осевого обжатия металла в калибрах, их формование и окончательное калибрование калибрами цилиндрического участка, ребра формуют осевым обжатием парами рабочих калибров с одинаковым профилем, с постепенно увеличивающейся толщиной калибра по наружному диаметру, расположенных на одном валке, а напротив рабочих калибров на двух других валках, установленными парами проставных калибров, с профилем, соответствующим профилю рабочих калибров, но имеющих меньший наружный диаметр, калибруют и устраняют возможность смятия сформированного ребра. Валки выполнены в виде комплекта дисков переменного профиля, расположенных на одной оси и образующих калибры. На цилиндрическом участке валков расположены пары рабочих и пары проставных калибров, установленные с минимальным смещением вдоль оси прокатки. Напротив пары рабочих калибров одного валка установлены на двух других валках пары проставных калибров. Шаг смещения и диаметры калибров регламентированы. Техническим результатом является расширение технологических возможностей оборудования и инструмента, улучшение качества поверхности получаемых профилей, повышение равномерности проработки структуры и деформируемости металла при формовании и калибровании ребра, снижение минимально возможного диаметра обжима получаемых профилей, увеличение площади наружной поверхности оребрения. 2 н.п. ф-лы, 3 ил., 1 табл.

х Т, причем напротив пары рабочих калибров диаметром Dp одного валка установлены на двух других валках пары проставных калибров диаметром Dn=(Dp +Do)x Cos 30°-(Dp / 2+ Z), где

х Т, причем напротив пары рабочих калибров диаметром Dp одного валка установлены на двух других валках пары проставных калибров диаметром Dn=(Dp +Do)x Cos 30°-(Dp / 2+ Z), где

Т - шаг ребра,

Dp - наружный диаметр рабочего калибра,

Dn - наружный диаметр проставного калибра,

Do - минимальный диаметр обжима,

Z - радиальный зазор между валками.

| Производство точных заготовок машиностроительных деталей прокаткой, М., НИИИНФОРМТЯЖМАШ,1968г., с.с.304-311 | |||

| 0 |

|

SU175031A1 | |

| Устройство для образования кольцевых или винтовых ребер на металлических трубах | 1956 |

|

SU105613A1 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКИХ РЕБРИСТЫХТРУБ | 0 |

|

SU217344A1 |

Авторы

Даты

2005-02-20—Публикация

2003-05-27—Подача