1

Изобретение относится к производству горяче-катаных бесшовных труб винтовой прокаткой и может быть использовано на трехвалковом калибровочном стане.5

Известен.валок стана поперечновинтовой прокатки труб состоящий из входного и выходного конических участков, обращенных друг к другу большими основаниями lj . Между входньлм и вы- ходным конусными участками расположены два дополнительных конусных участ ка в ,виде усеченных конусов, обращенных друг к другу меньшими основаниями. Использование такого валка позво45 ляет повысить стабильность течения процесса и облегчить условия захвата. Для этого процесс деформации полой заготовки в трубу осуществляется на короткой оправке, профиль которой обра-20 щен к профилю валков. Использование та кого валка на трехвалковом калибровочном стане приводит к появлению граненности на трубах в процессе калибрования.25

Цель изобретения - повышение качества труб в процессе калибрования путем уменьшения их гранения и повыше.ние эффективности калибрования труб. 30

Поставленная цель достигается тем, что валок для винтовой прокатки труб на трехвалковом стане, содержащий бочку, составленную из входного конуса, примыкающего к его большему основанию калибровочного участка, расположенных за ним двух промежуточных участков в виде усеченных конусов, обращенных друг к другу меньшими основаниями, и выходного конуса, согласно изобретению, снабжен дополнительным калибровочным участком, имеющим протяженность, как и основной, равную 0,08-0,4 длины бочки и расположенным между вторым промежуточным участком, протяженность которого составляет 6,2-0,4 длины бочки, и выходным конусом, при этом протяженность первого промежуточного участка составляет 0,01-0,03 длины бочки, а отношение конусности калибровочных участков к конусности промежуточных участков последовательно равно 1:(2-«): :(1.2-1,6).

Улучшение качества труб в процессе калибрования путем уменьшения их гранения при повышенных обжатиях и скоростях прокатки обеспечивается в результате растягивающих напряжений на межочаговый участок трубы. В результате этого происходит значительное уменьшение поперечной деформации трубы в межочаговом промежутке, так как натяжение действует подобно кольцевому сжатию .

Создание натяжения межочагового участка трубы обеспечивается за счет, увеличения осевой скорости металла во втором очаге деформации по сравнению с первым. Для этого необходимо., чтобы длины дополнительных участков составляли в направлении прокатки соответственно 0,01-0,03 и 0,2-0,4 длины бочки валка, а соотношение калибровочного участка и дополнительных конусных участков было Li(. . :(1,2-1,6). Только в этом случае при заданном угле раскатки 7° обеспечивается такая разность диаметра валка в первом и втором очагах деформации, которая создает необходимую разность осевых скоростей металла в двух очагах деформации и, как следствие, величину натяжения межочагового участка трубы. Выбор длины каждой части калибровочного участка в пределах 0,08-0,4 длины бочки обусловлен величиной обжатия трубы по наружному диаметру и длиной бочки валка.

При длине калибровочного участка большей О,4 длины бочки валка не достигается повышение качества труб в результате сокращения длины остальных основных участков, например входного конуса, что затрудняет условия захвата.

При длине калибровочного участка меньше 0,08 длины бочки валка происходит ухудшение качества труб в результате недостаточного выравнивания диаметра трубы по длине.

Протяженность первого промежуточного участка в направлении прокатки в пределах 0,01-0,03 длины бочки и его конусность в пределах 0,65-0,85 обусловлены следующими причинами.

При конусности этого участка большей 0,85 имеют место риски на наружной поверхности труб вследствие того что на выходе из первого очага дефорМс1ции происходит округление трубы. При конусности меньшей 0,65 происходит преждевременное взаимодействие трубы с валком на участке второго дополнительного конуса, что снижает эффективность влияния растягивающих напряжений на трубу в межочаговом промежутке При увеличении длины первого промежуточного участка больше 0,03 длины бочки и уменьшении ее сверх 0,01 длины бочки при заданной конусности первого промежуточного участка происходит общее уменьшение длины межочагового участка, что неэффективно с точки зрения действия растягивающих напряжений.

Протяженность второго промежуточного участка в пределах 0,2-0,4 длины бочки и его конусность в пределах 0,25-0,45 обусловлены следующим.

При длине этого участка меньшей 0,2 длины бочки происходит уменьшение длины межочагового участка, что снижает величину растягивающего на пряжения. При увеличении длины этого участка сверх 0,4 длины бочки происходит (при заданной длине бочки) уменьшение остальных участков, что особенно важно, калибровочного. При уменьшении конусности второго промежуточного участка ниже 0,25 происходит уменьшение межочагового участка, в результате более ранней встречи торца заготовки с валком в межочаговом промежутке приводит к уменьшению растягивающих напряжений. При увеличении конусности этого участка сверх 0,45 затрудняются условия деформации, что приводит к ухудшению качества труб в .виде граненностиВыбор параметров дополнительных участков в указанных пределах позволяет построить процесс деформации трубы одновременно в двух очагах и создание необходимого натяжения трубы.

Если параметры первого участка больше максимальных значений по длине и конусности, а параметры второго меньше минимальных значений, не достигается необходимая величина обжатия трубы во втором очаге деформации, что не позволяет интенсифицировать процесс калибрования труб..

Кроме того, выбранные геометрические параметры промежуточных участков в соотношении с калибровочным участком, обе части которого примыкают к ним, обеспечивают необходимую величину угла наклона образующей второго участка для создания рациональных режимов деформации трубы по диаметру во втором очаге.

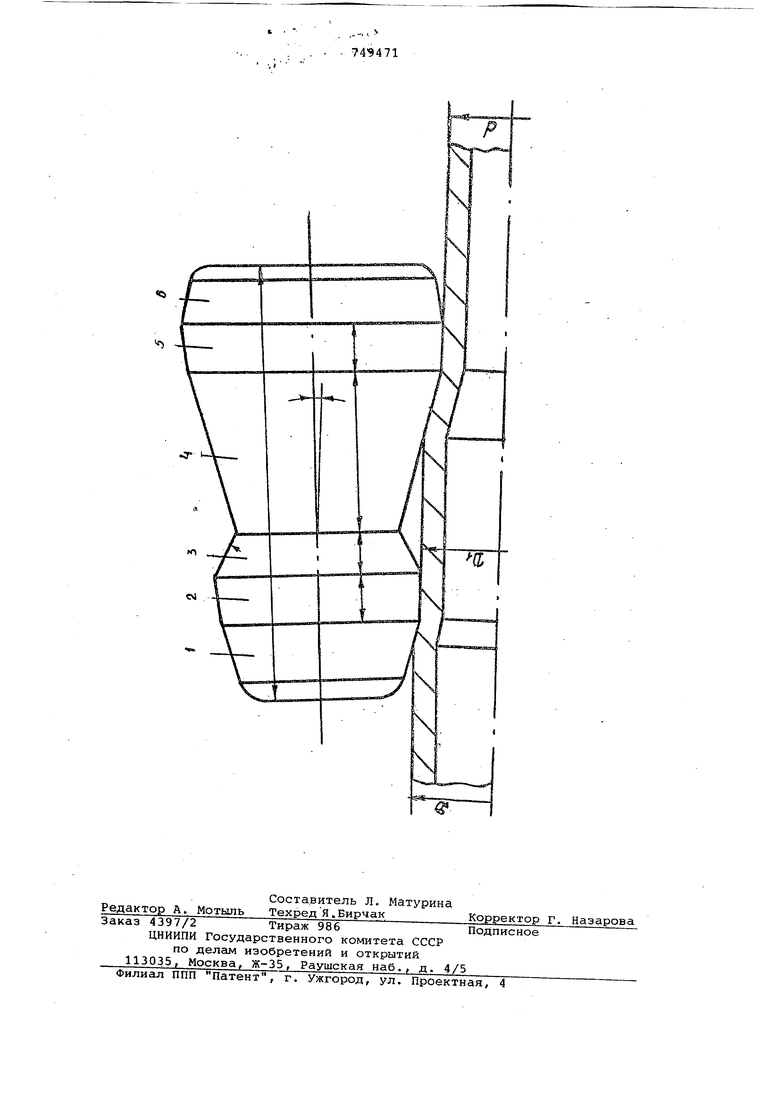

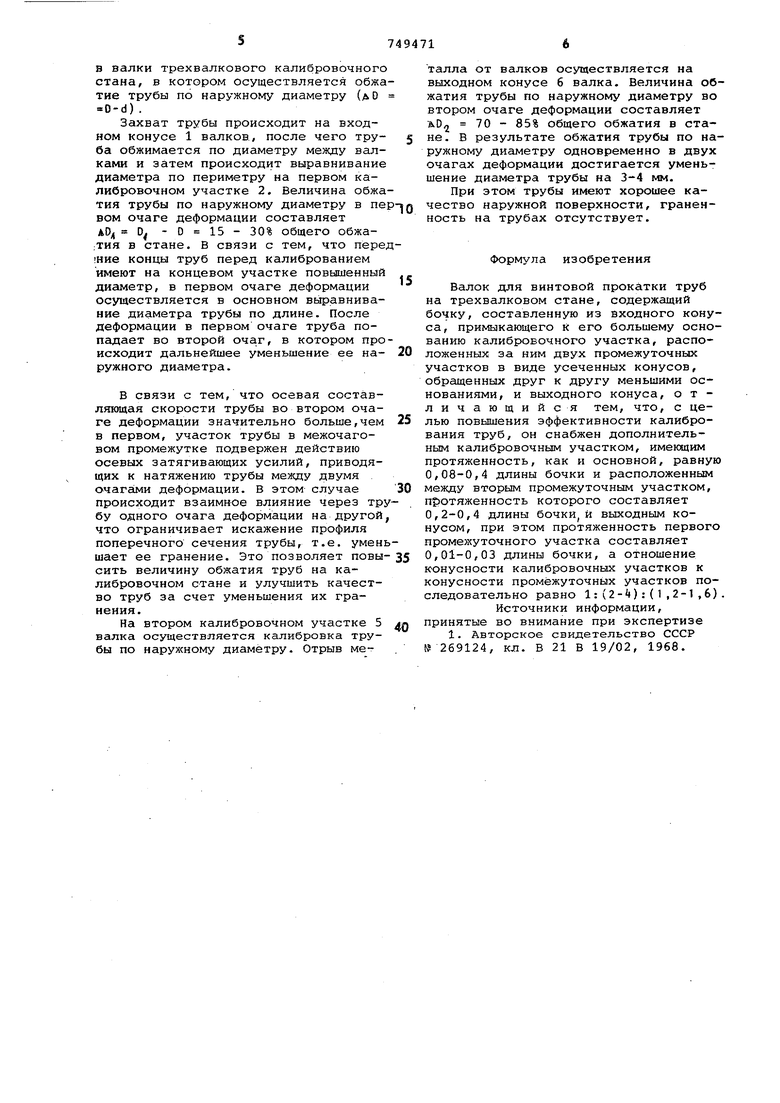

На чертеже показан валок для калибрования трубы.

Валок включает входной конус 1, первый калибровочный участок 2, два промежуточных участка в виде усеченных конусов 3 и 4, второй калибровочный участок 5 и выходной конус б.

Величина угла наклона образующих калибровочного участка к оси валка равна углу раскатки 7®. Величина углов наклона образующих входного и выходного конусов к оси валка составляет соответственно И и 4°. Углы наклона образующих промежуточных усеченных конусов 3 и 4 к оси валка составляют соответственно 25 и .

Конусность частей калибровочного участка составляет 0,25. Конусность участков 3 и 4 соответственно составляет 0,75 и 0,35.

Валок работает следующим образом. Валки в стане развернуты на угол подачи 6-9® и угол раскатки 7. Труба с исходным наружным диаметром D и конечным d и толщиной стенки задается

в валки трехвалкового калибровочного стана, в котором осуществляется обжатие трубы по наружному диаметру (д D 0-d).

Захват трубы происходит на входном конусе 1 валков, после чего труба обжимается по диаметру между валками и затем происходит выравнивание диаметра по периметру на первом калибровочном участке 2. Величина обжатия трубы по наружному диаметру в пер вом очаге деформации составляет АО;, 0 -0 15-30% общего обжа:Тия в стане. В связи с тем, что перед ние концы труб перед калиброванием имеют на концевом участке повышенный диаметр, в первом очаге деформации осуществляется в основном вьфавнивание диаметра трубы по длине. После деформации в первом очаге труба попадает во второй очаг, в котором происходит дальнейшее уменьшение ее наружного диаметра.

В связи с тем, что осевая составляющая скорости трубы во втором очаге деформации значительно больше,чем в первом, участок трубы в межочаговом промежутке подвержен действию осевых затягивающих усилий, приводящих к натяжению трубы методу двумя очагами деформации. В этом случае происходит взаимное влияние через трубу одного очага деформации на другой, что ограничивает искажение профиля поперечного сечения трубы, т.е. уменьшает ее гранение. Это позволяет повысить величину обжатия труб на калибровочном стане и улучшить качество труб за счет уменьшения их гранения.

На втором калибровочном участке 5 валка осуществляется калибровка трубы по нарухсному диаметру. Отрыв металла от валков осуществляется на выходном конусе 6 валка. Величина обжатия трубы по наружному диаметру во втором очаге деформации составляет лО 70 - 85% общего обжатия в стане. В результате обжатия трубы по наружному диаметру одновременно в двух очагах деформации достигается уменьшение диаметра трубы на 3-4 мм.

При этом трубы имеют хорошее качество наружной поверхности, граненность на трубах отсутствует.

Формула изобретения

ВаЛок для винтовой прока.тки труб на трехвалковом стане, содержащий бочку, составленную из входного конуса, примыкающего к его большему основанию калибровочного участка, расположенных за ним двух промежуточных участков в виде усеченных конусов, обращенных друг к другу меньшими основаниями, и выходного конуса, отличающийся тем, что, с целью повышения эффективности калибрования труб, он снабжен дополнительным калибровочнЕлм участком, имеющим протяженность, как и основной, равную 0,08-0,4 длины бочки и расположенным между вторым промежуточным участком, п|)отяженность которого составляет 0,2-0,4 длины бочки, и выходным конусом, при этом протяженность первого промежуточного участка составляет 0,01-0,03 длины бочки, а отношение конусности калибровочных участков к конусности промежуточных участков последовательно равно 1:(2-():(1,2-1,6)

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР №269124, кл. В 21 В 19/02, 1968.

«u

n

«1

Oi

N

| название | год | авторы | номер документа |

|---|---|---|---|

| Валок трехвалкового раскатного стана | 1982 |

|

SU1047557A1 |

| Технологический инструмент для поперечно-винтовой прокатки | 1983 |

|

SU1138197A1 |

| Технологический инструмент трехвалкового раскатного стана | 1977 |

|

SU598666A1 |

| Технологический инструмент для винтовой прокатки труб | 1987 |

|

SU1424888A1 |

| Валок для поперечно-винтовой раскатки труб | 1978 |

|

SU710692A1 |

| СПОСОБ РАСКАТКИ ГИЛЬЗ | 2006 |

|

RU2320433C2 |

| Технологический инструмент для винтовой раскатки труб | 1977 |

|

SU596304A1 |

| Способ производства гильз на косо-ВАлКОВОМ CTAHE | 1979 |

|

SU804022A1 |

| Технологический инструмент прошивного косовалкового стана | 1978 |

|

SU749469A1 |

| Способ настройки стана винтовой прокатки | 1982 |

|

SU1068187A1 |

Авторы

Даты

1980-07-23—Публикация

1978-06-01—Подача