(54) ИНСТРУМЕНТ ДЛЯ ПРОКАТКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ С ПЮДОЛЬНЫМИ РЕБРАМИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ С НАРУЖНЫМИ ПРОДОЛЬНЫМИ РЕБРАМИ | 2010 |

|

RU2448788C1 |

| Способ производства труб с продольными наружными ребрами на роликовом стане | 1984 |

|

SU1266582A1 |

| Способ периодической прокатки тонкостенных ребристых труб | 1988 |

|

SU1574296A1 |

| Инструмент роликового стана холодной прокатки труб | 1976 |

|

SU682290A1 |

| Способ изготовления тонкостенных холоднодеформированных труб шестигранного сечения | 2023 |

|

RU2812288C1 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2009 |

|

RU2414975C1 |

| Способ холодной пилигримовой прокатки профильных труб | 1989 |

|

SU1708454A1 |

| РЕДУКЦИОННЫЙ ПРОКАТНЫЙ СТАН | 2004 |

|

RU2270067C1 |

| Способ изготовления многожильного кабеля с керамической изоляцией и устройство для его осуществления | 1978 |

|

SU1095244A1 |

| Инструмент для профилирования труб с продольными гофрами | 1990 |

|

SU1731340A1 |

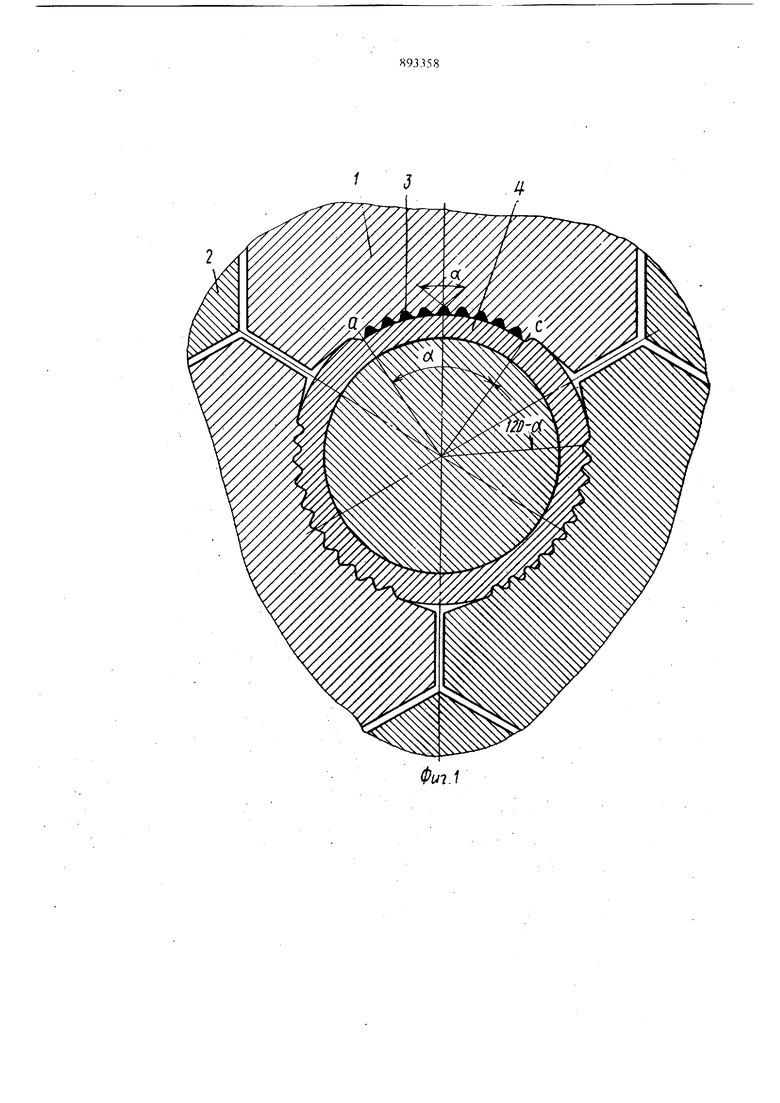

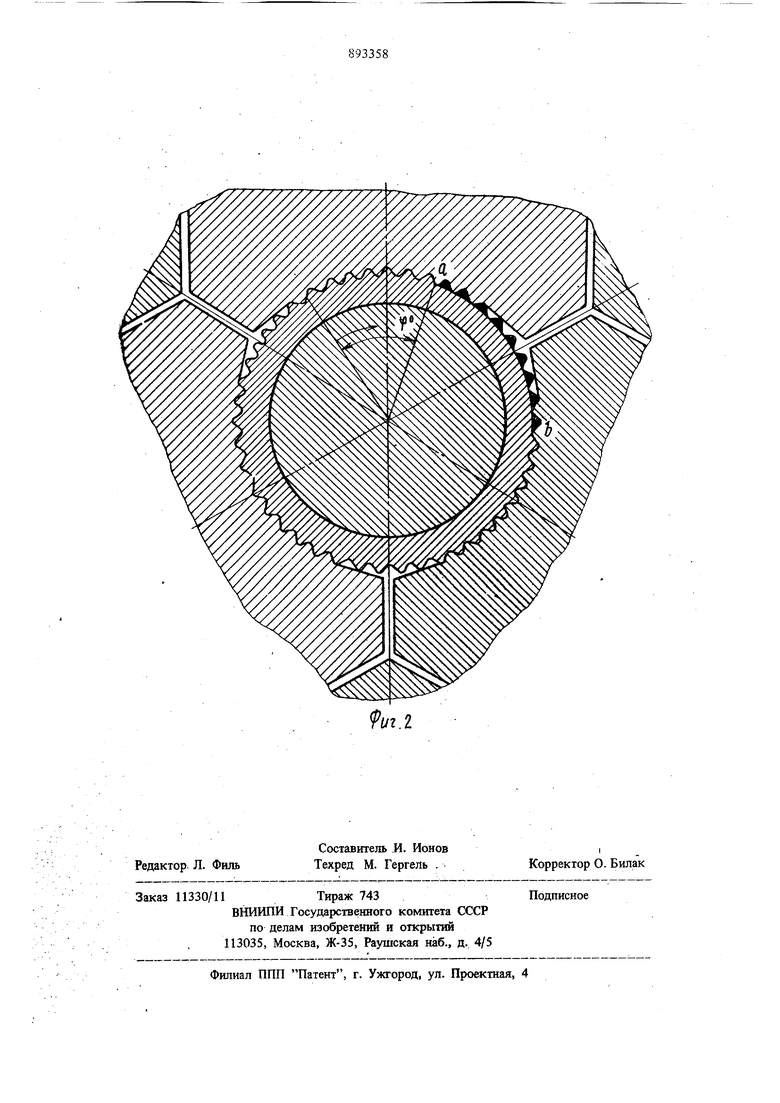

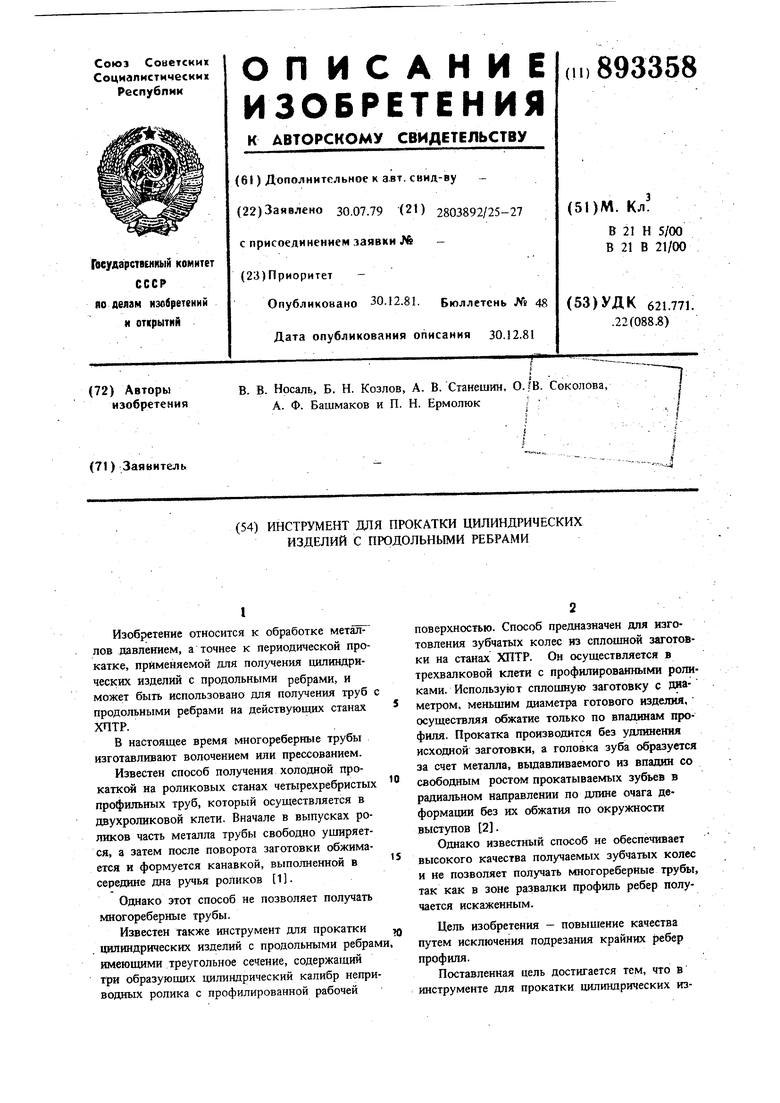

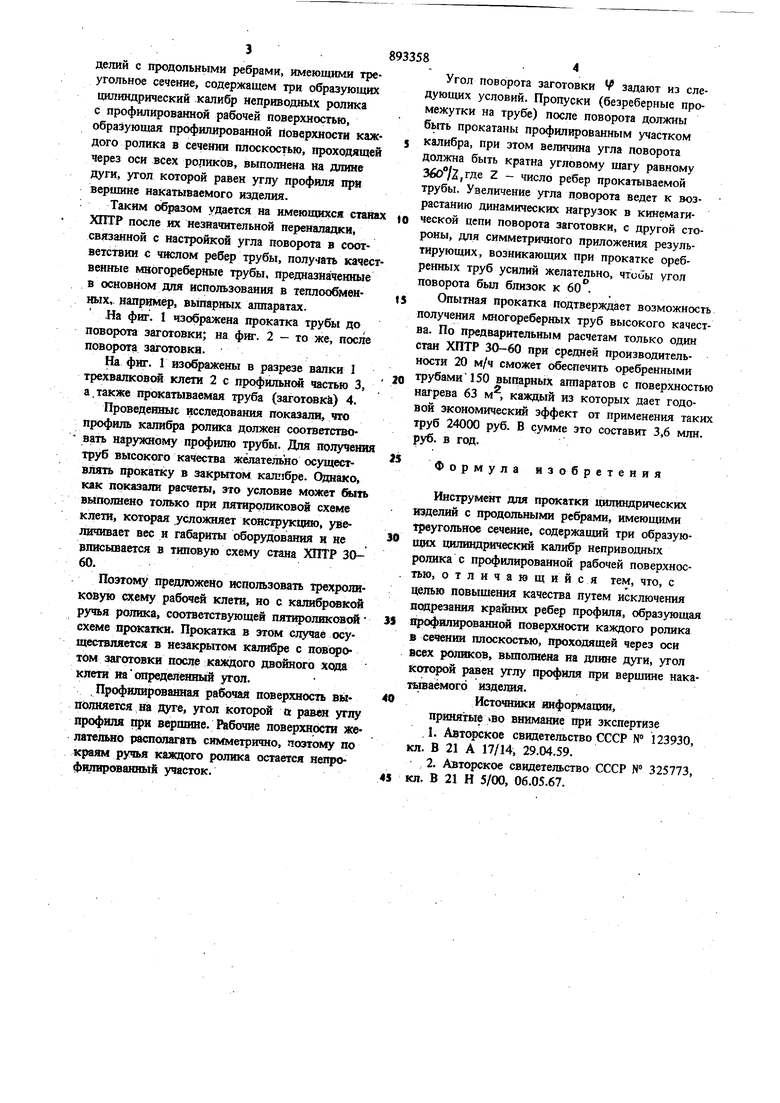

Изобретение относится к обработке лов давлением, а точнее к периодической прокатке, применяемой для получения цилиндрических изделий с продольными ребрами, и может быть использовано для получения труб продольными ребрами на действующих станах ХПТР. в настоящее время многореберные трубы изготавливают волочением или прессованием. Известен способ получения холодной прокаткст на роликовых станах четырехребристых профильных труб, который осуществляется в двухролкковой клети. Вначале в выпусках роликов часть металла трубы свободно уширяется, а затем после поворота затотовки обжимается и формуется канавкой, выполненной в середине дна ручья роликов 1. Однако этот способ не позволяет получать многореберные трубы. Известен также инструмент для прокатки цилиндрических изделий с продольными ребрам имеющими треугольное сечение, содержащий три образующих цилиндрический калибр непри водных ролика с профилированной рабочей поверхностью. Способ предназначен для изготовления зубчатых колес из сплошной заготовки на станах ХПТР. Он осуществляется в трехвапковой клети с профилированными роликами. Используют сплошную заготовку с ДОаметром, меньшим диаметра готового изделия, осуществляя обжатие только по впадинам профиля. Прокатка производится без удлинения исходной заготовки, а головка зуба образуется за счет металла, выдавливаемого из впадин со свободным ростом прокатываемых зубьев в радиальном направлении по длине очага деформации без их обжатия по окружности выступов 2. Однако известный способ не обеспечивает высокого качества получаемых зубчатых колес и не позволяет получать многореберные трубы, так как в зоне развалки профиль ребер получается искаженным. Цель изобретения - повышение качества путем исключения подрезания крайних ребер профиля. Поставленная цель достигается тем, что в инструменте для прокатки цилиндрических из3делий с продольными ребрами, имеющими треугольное сечение, содержащем три образующих цилиндрический калибр неприводных ролика с профилированиой рабочей поверхиосгью, образующая профиш1рованной поверхности каждого ролика в сечении плоскостью, проходящей через оси всех роликов, выполнена на длине дуги, угол которой равен углу профиля 1фи вершине накатываемого изделия. Таким образом удается на имеющихся стана ХПТР после их незначительной переналадки, связанной с настройкой угла поворота в соответствии с числом ребер трубы, полу-гать качест венные многореберные трубы, предназначенные в основном для использования в теплообмениых, например, выпарнь|х аппаратах. .На фиг. 1 изображена прокатка трубы до поворота заготовки; на фиг. 2 - то же, после поворота заготовки. Ш фиг. 1 изображены в разрезе валки 1 трехвалковой клети 2 с профильной частью 3, а.также прокатываемая труба (saroTOBKii) 4. Проведенные исследования показали, что профиль калибра ролика должен соответствовать наружному профилю трубы. Для получени труб высокого качества желательно осуществлять прокатку в закрытом калибре. Однако, как показали расчеты, это условие может бкаь выполнено только при пятиррликовой схеме клети, которая усложняет конструкцию, увеличивает вес и габариты оборудования и не вписывается в типовую схему стана ХПТР 3060. Поэтому предложено использовать трехроликовую схему рабочей клети, но с калибрсюкой ручья ролика, соответств)тющей пятйроляковоЙ схеме прокатки. Прокатка в зтбм случае осуществляется в незакрытом калибре с поворотом заготовки после каждого двойного хода клети наопределенный угол. Профилированная рабочая поверхность выполняется на дуге, угол которой а равен углу профиля при вершине. Р&бочие поверхности же лательио располагать симметрично, поэтому по краям ручья каждого ролика остается непрофилированный участок. Угол поворога заготовки V задают из следующих условий. Пропуски (безреберные промежутки на трубе) после поворота должны бь1ть прокатаны профилированным участком калибра, при этом величина угла поворота должна быть кратна угловому щагу равному Z - число ребер прокатываемой трубы. Увеличение угла поворота ведет к возрастанию динамических нагрузок в кинематической цепи поворота заготовки, с другой стороны, для симметричного приложения результирующих, возникающих при прокатке сребренных труб усилий желательно, чтооы угол поворота был близок к 60 . Опытная прокатка подтверждает возможность получения многореберных труб высокого качества. По предварительным расчетам только один стан ХПТР 30-60 при средней производительности 20 м/ч сможет обеспечить оребренными трубами150 выпарных аппаратов с поверхностью нагрева 63 м , каждый из которых дает годовой экономический эффект от применения таких труб 24000 руб. В сумме зто составит 3,6 млн. руб. в год. Формула изобретения Инструмент для прокатки цилиндрических изделий с продольными ребрами, имеющими треугольное сечение, содержащий три образующих цилиндрический калибр неприводных ролика с профилированиой рабочей поверхностью, отличающийся тем, что, с целью повыщения качества путем исключения подрезаИия крайних ребер профиля, образующая Е рофвлированиой поверхности каждого ролика в сечении плоскостью, проходящей через оси всех роликов, вьшолнена на длине дуги, угол которой равен углу профиля при верцшне накатьюаёмого изделия. Источники янфо} 1ации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 123930, кл. В 21 А 17/14, 29.04.59. 2.Авторское свидетельство СССР N 325773, кл. В 21 Н 5/00, 06.05.67.

fe.2

Авторы

Даты

1981-12-30—Публикация

1979-07-30—Подача