(Л С

ГС

|4:аь 00 00

00

ременной вьюотьт, имЕ:кш1ую направляющий участок и четыре основнь(х: входной, калибрующий 7, ,кий рабочий и цилиндрический. Высота выступов в каждом поперечном сечении входного и калибрующего участков составляет 0,03-0,08, а радиус кривизны в вершине выступов - 0,06-0,15 от величины диаметра цилиндрического участка оправки. На коническом рабочем участке оправки высота выступов плавно уменьшается до нуля. При этом дли- на выходного, калибрующего и рабочего конического участков оправки составляет 0,15-0,35; 1,02-1,05 и 0,6-0,8 длин соответствующих им участков рабочего валка, а углы наклона образующих этих участков отличанп сл от углов наклона участков калибровки валка соответственно на + (0,3-1), + (0,1-0,5.) и - (0,8-1,5) . Инструмент позволяет осуществлять только местное, локальное обжатие прокатьгоа- емой трубы по стенке, повысить устойчивость профиля ее поперечного сечения, значительно снизить величину растягивающих тангенциальных напряжений. Использование данного и(стру- мента позволяет .повысить точность наружного и внутреннего диаметров и толщины стенки прокатываемых труб, улучшить качество их наружной и внутренней поверхности и снизить расходный коэффициент металла. .6 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический инструмент для винтовой раскатки труб | 1983 |

|

SU1115821A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2048219C1 |

| Технологический инструмент пилигримового стана | 1981 |

|

SU1011287A1 |

| Технологический инструмент косо-ВАлКОВОгО CTAHA | 1979 |

|

SU831236A1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2012 |

|

RU2496590C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ | 2021 |

|

RU2773967C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

| Способ производства труб с продольными наружными ребрами на роликовом стане | 1984 |

|

SU1266582A1 |

| СПОСОБ ХОЛОДНОЙ ПИЛИГРИМОВОЙ ПРОКАТКИ ТРУБ | 1999 |

|

RU2150342C1 |

| Способ изготовления бесшовных труб диаметром менее 120 мм винтовой прокаткой | 2017 |

|

RU2635207C1 |

Изобретение относится к трубопрокатному производству и касается инструмента обкатных или трехвалко- вых раскатных станов винтовой прокатки. Целью изобретения является повышение точности диаметральных размеров труб. Технологический инструмент для винтовой прокатки труб включает три приводных валка с входным, пережим- ным и выходным участками, развернутых на углы подачи и раскатки, и многоконусную оправку с выступами пе

1

Изобретение относится к трубопрокатному производству и может быть использовано, в частности, на агрегатах с трехвалковыми раскатными станами для повьшзения точности размеров диа- метра труб, в том числе и подшипниковых.

Цель изобретения - повышение точ- ности диаметральных размеров труб.

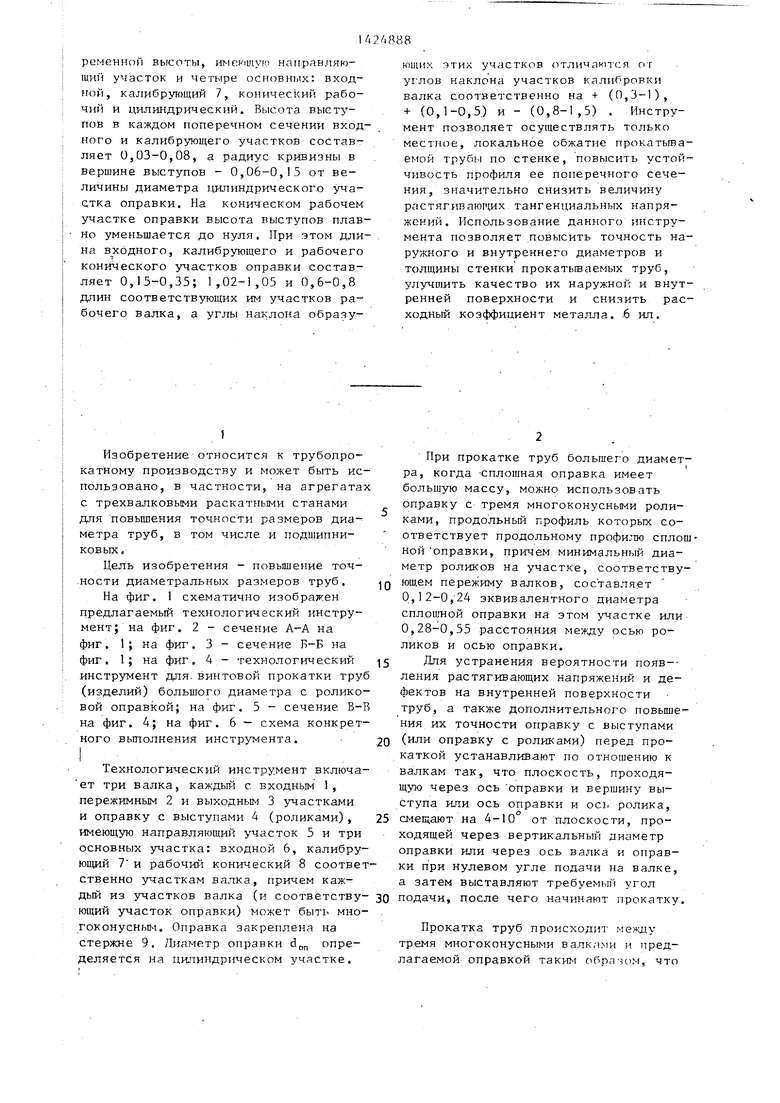

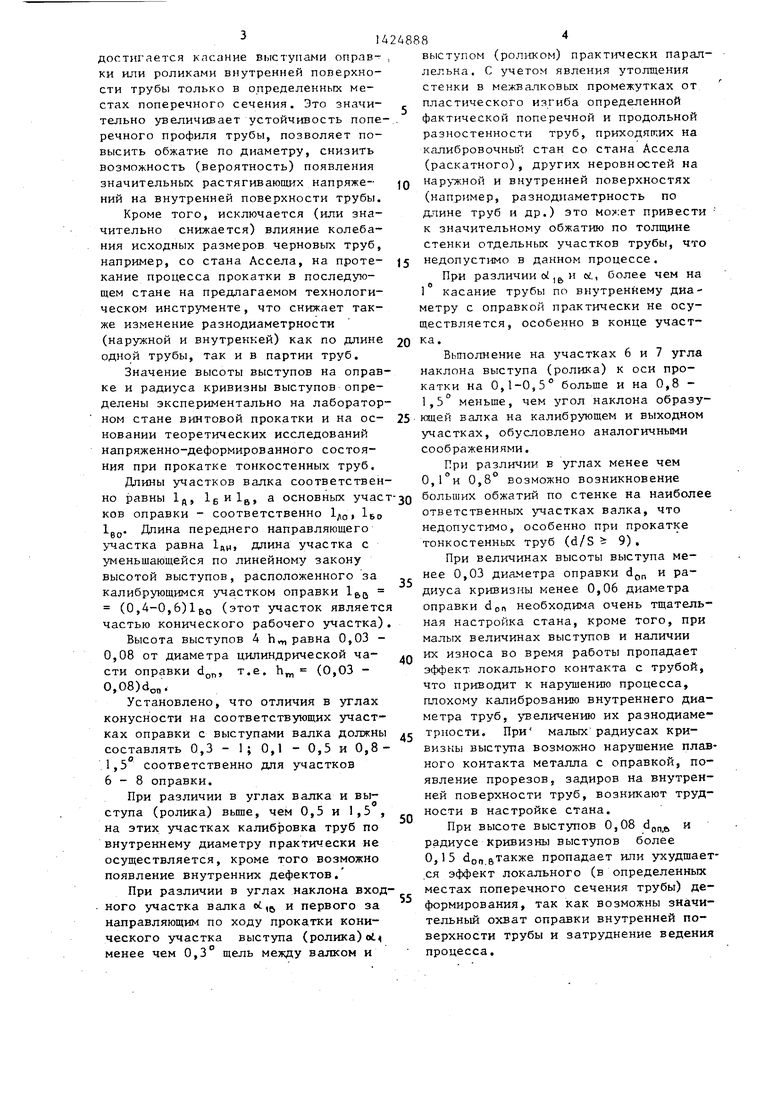

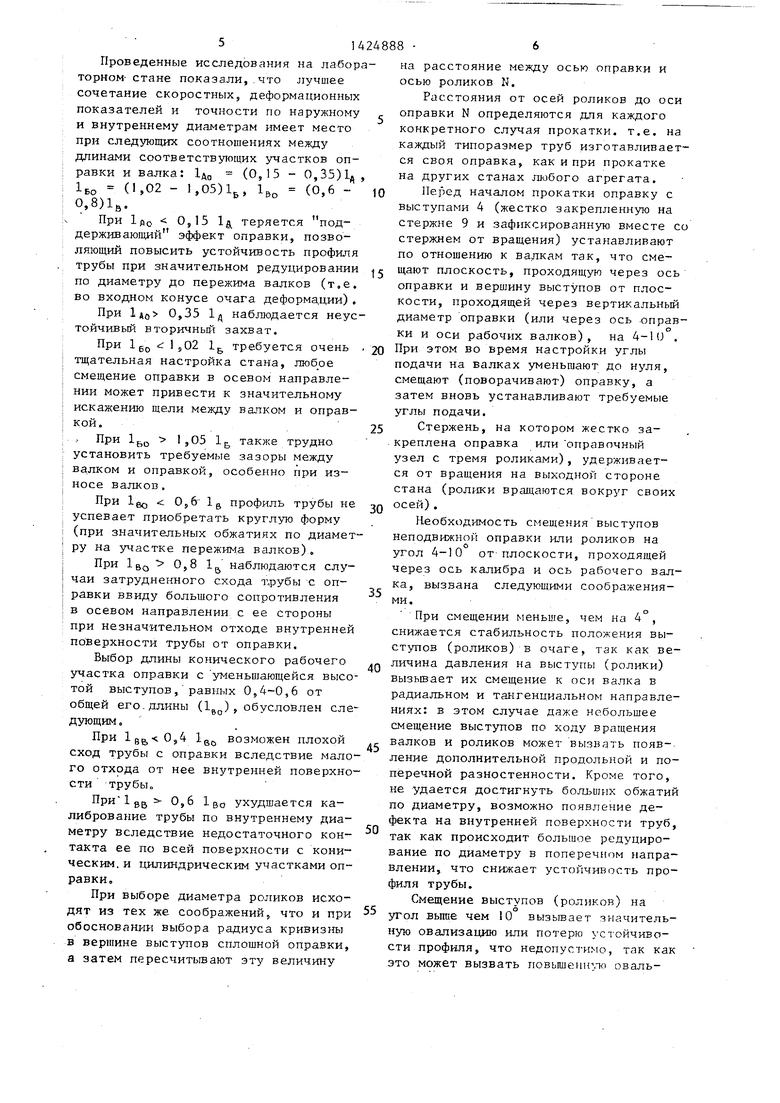

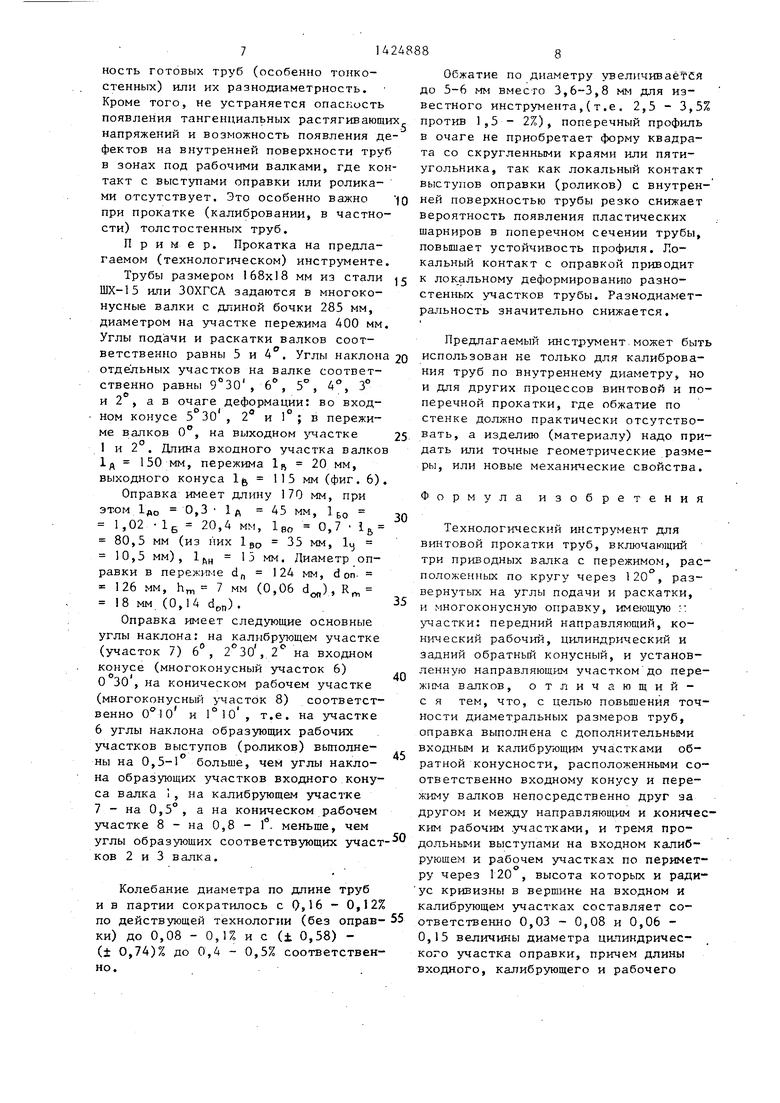

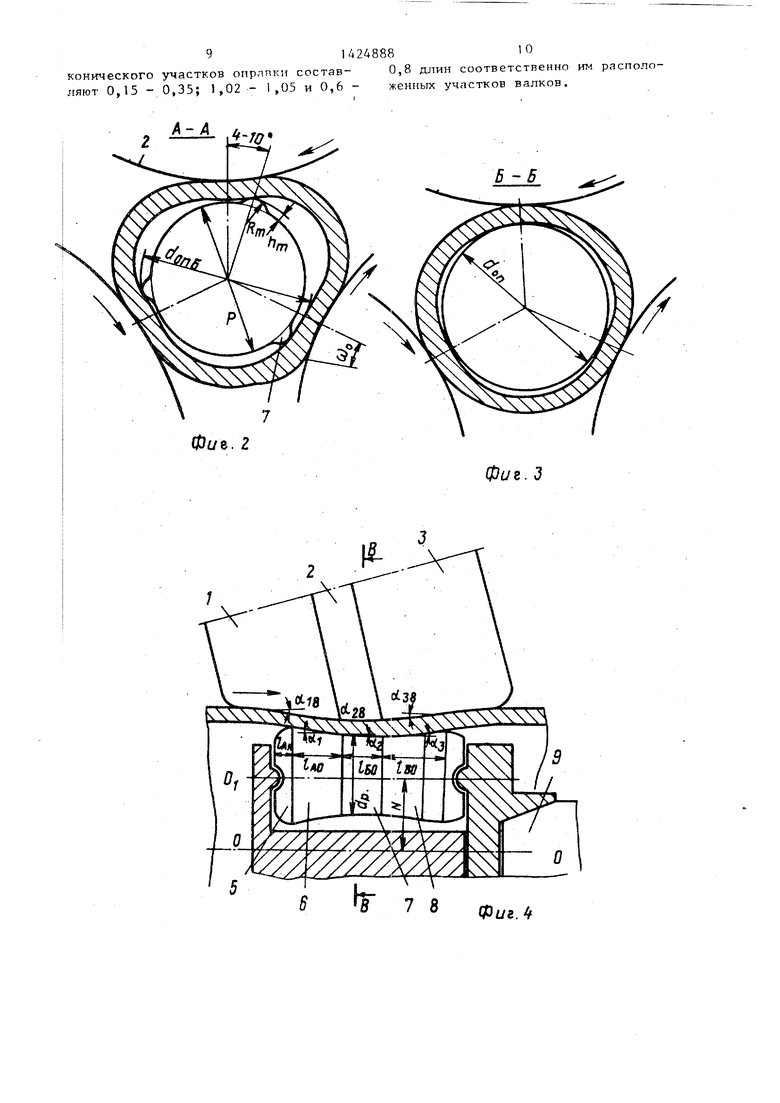

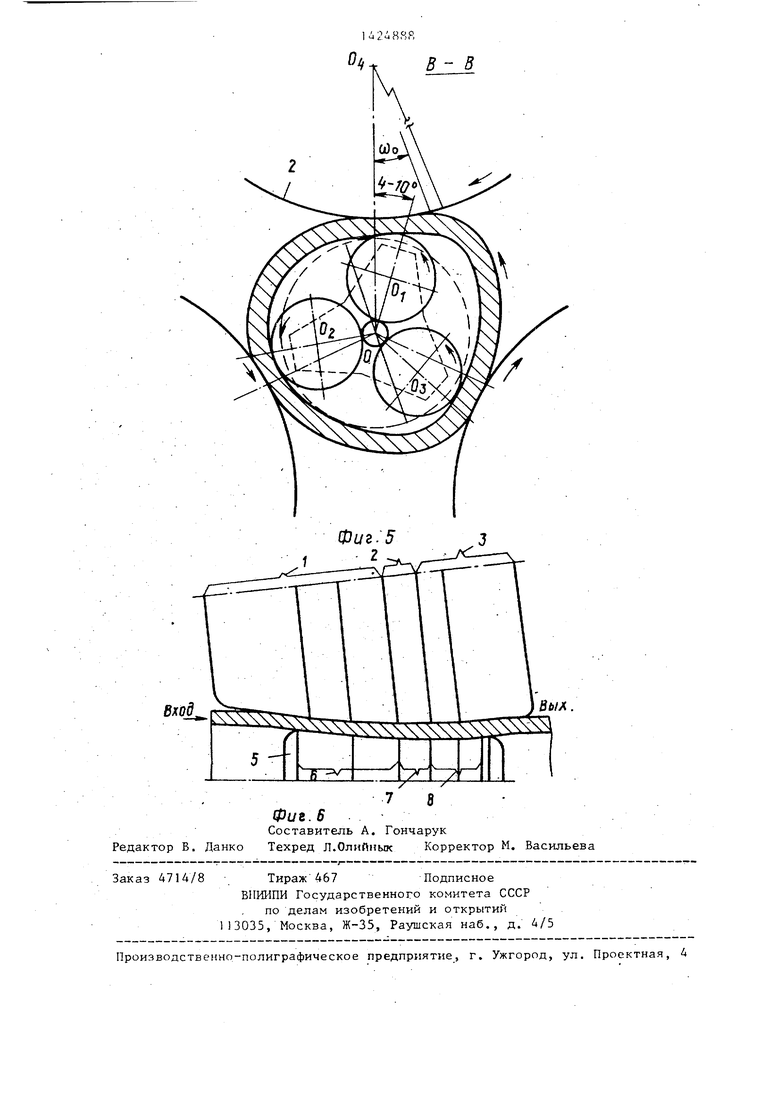

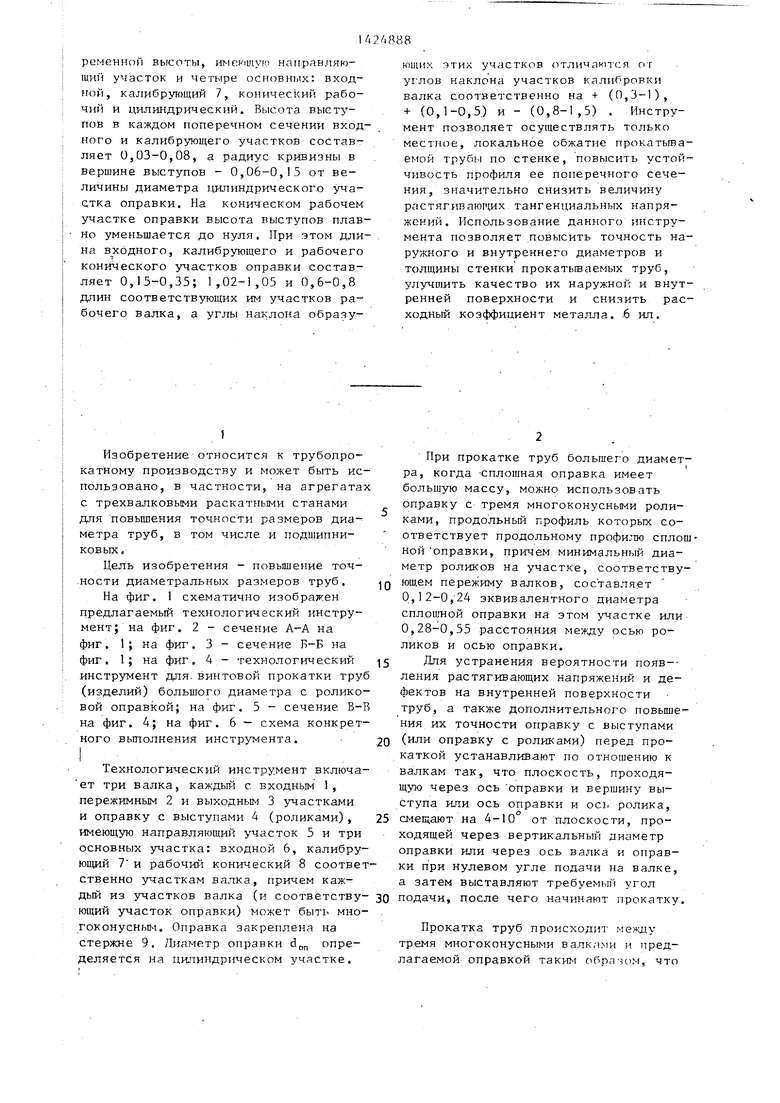

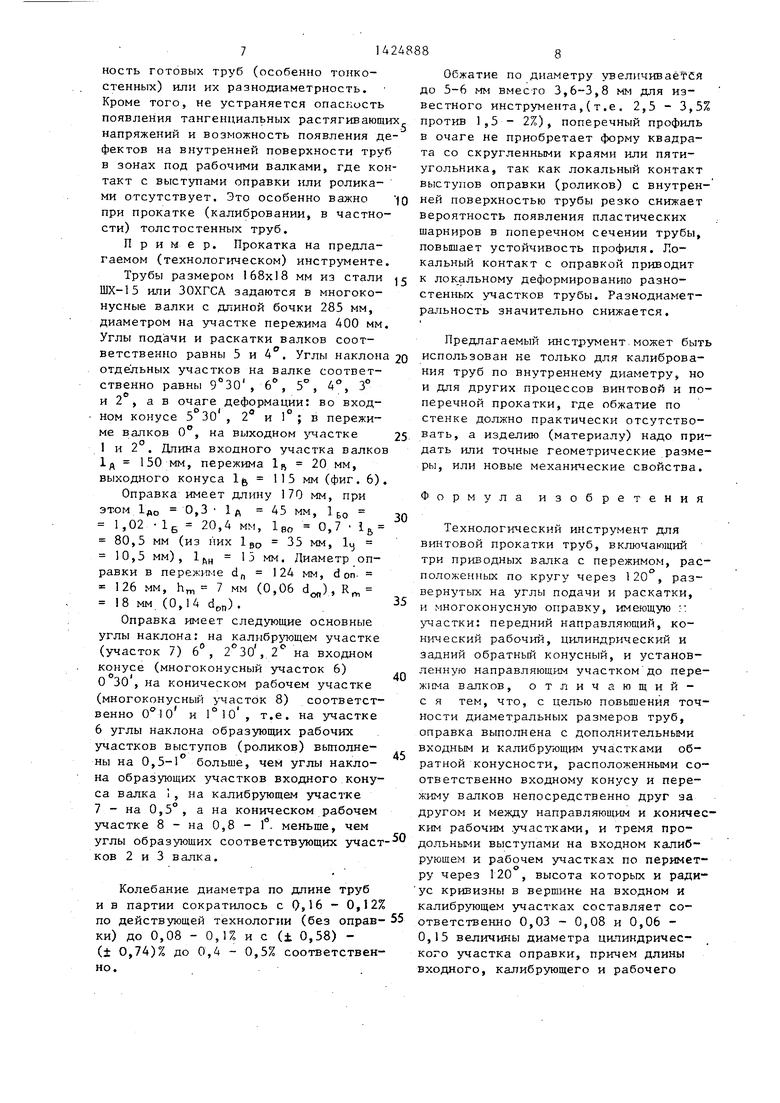

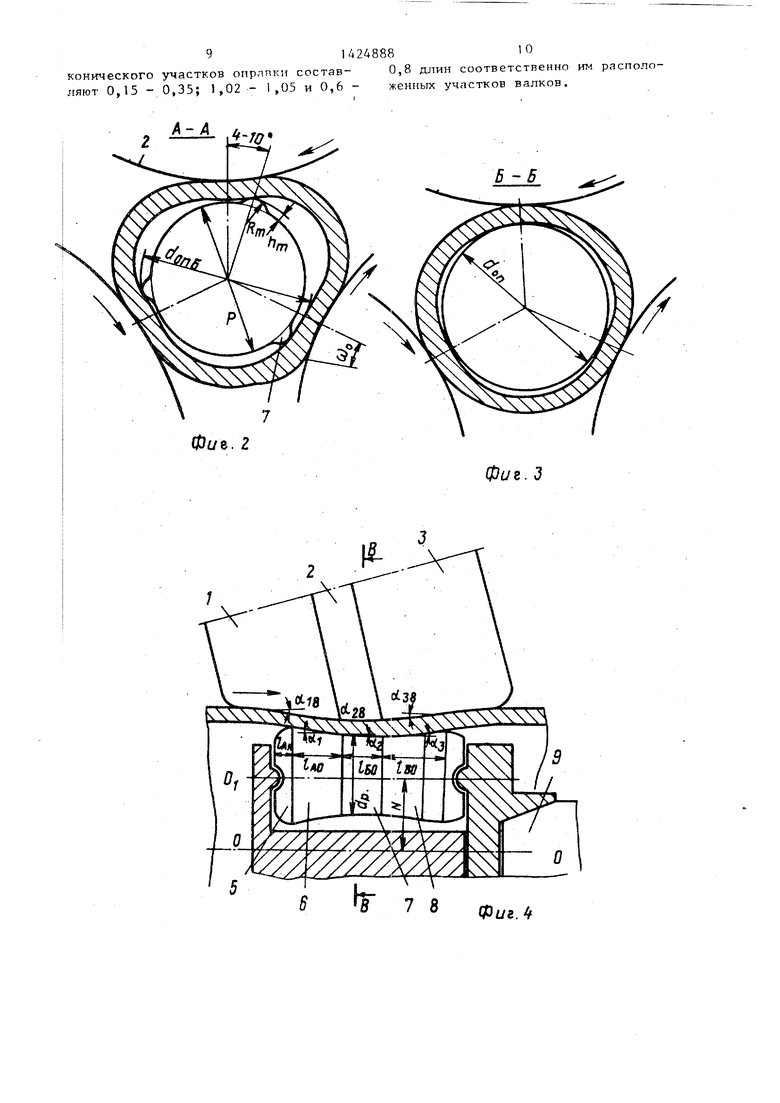

На фиг. 1 схематично изображен предлагаемый технологический инструмент; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Е-Б на фиг. 1; на фиг, 4 - технологический инструмент для. винтовой прокатки труб (изделий) большого диаметра с роликовой оправкой; на фиг. 5 - сечение В-В на фиг. 4; на фиг. 6 схема конкретного выполнения инструмента. I

Технологический инструмент включа- ет три валка, каждый с входным 1, пережимным 2 и выходным 3 участками и оправку с выступами 4 (роликами), имеющую направляющий участок 5 и три основных участка: входной 6, калибрующий 7 и рабочий конический 8 соответственно участкам валка, причем каждый из участков валка (и соответству- ющий участок оправки) может быть мно- гоконусньпч. Оправка закреплена на стержне 9. Диаметр оправки определяется на цилиндрическом участке.

При прокатке труб большего диаметра, когда -сплошная оправка имеет большую массу, мо.жно использовать оправку с тремя многоконусными роликами, продольньп профиль которых соответствует продольному профилю сплоной оправки, цричем минимальнрпй диаметр роликов на участке, соответствующем пережиму валков, составля.ет 0,12-0, 24 эквивалентного диаметра сплошной оправки на этом участке или 0,28-0,55 расстояния между осью роликов и осью оправки.

Для устранения вероятности появ- ления растягивающих напряжений и дефектов на внутренней поверхности труб, а также дополнительного повышения их точности оправку с выступами (или оправку с роликами) перед прокаткой устанавливают по отношению к валкам так, что плоскость, проходящую через ось оправки и вершину выступа или ось оправки и ось ролика, смещают на 4-10 от плоскости, проходящей через вертикальный диаметр оправки или через ось валка и оправки при нулевом угле подачи на валке, а затем выставляют требуемый угол подачи, после чего начинают прокатку

Прокатка труб происходит между тремя многоконусными валками и предлагаемой оправкой так№1 обрлчом, что

достигается касание выступаыи оправ- ки или роликами внутренней поверхности трубы только в определенных местах поперечного сечения. Это значительно увеличивает устойчивость попе речного профиля трубы, позволяет повысить обжатие по диаметру, снизить возможность (вероятность) появления значительных растягивающих напряже- НИИ на внутренней поверхности трубы

Кроме того, исключается (или значительно снижается) влияние колебания исходных размеров черновых труб, например, со стана Ассела, на проте- кание процесса прокатки в последующем стане на предлагаемом технологическом инструменте, что снижает также изменение разнодиаметрности (наружной и внутренней) как по длине одной трубы, так и в партии труб.

Значение высоты выступов на оправке и радиуса кривизны выступов определены экспериментально на лабораторном стане винтовой прокатки и на ос- новании теоретических исследований напряженно-деформированного состояния при прокатке тонкостенных труб.

Длины участков валка соответствен

ков воно равны 1д, IgHlg, а основных участ зо больших обжатий по стенке на наиболее оправки - соответственно 1д(,, Igo

Дпина переднего направляющего участка равна 1дц, длина участка с уменьщающейся по линейному закону высотой выступов, расположенного за калибрующимся участком оправки le,Q - (0,4-0,6)16,0 (этот участок является частью конического рабочего участка). Высота выступов 4 h., равна 0,03 - 0,08 от диаметра цилиндрической ча35

40

ответственных участках валка, что недопустимо, особенно при прокатке тонкостенных труб (d/S 9),

При величинах высоты выступа менее 0,03 диаметра оправки df,n и радиуса кривизны менее 0,06 диаметра оправки don необходима очень тщательная настройка стана, кроме того, при малых величинах выступов и наличии их износа во время работы пропадает эффект локального контакта с трубой, что приводит к нарущению процесса, плохому калиброванию внутреннего диаметра труб, увеличению их разнодиаметрности. При малых радиусах кривизны выступа возможно нарущение плавного контакта металла с оправкой, появление прорезов, задиров на внутренней поверхности труб, возникают трудности в настройке стана.

; 0,1 - 0,5 и 0,8 для участков

сти оправки ёц„, т.е. Ь„ (0,03 - 0,08)don.

Установлено, что отличия в углах конусности на соответствующих участках оправки с выступами валка должны составлять 0,3 - 1 1,5 соответственно 6-8 оправки.

При различии в углах валка и выступа (ролика) выще, чем 0,5 и 1,5 , на этих участках калибровка труб по внутреннему диаметру практически не осуществляется, кроме того возможно появление внутренних дефектов.

При различии в углах наклона входного участка валка ei,e и первого за направляющим по ходу прокатки конического участка выступа (ролика) ot менее чем 0,3 щель между валком и

выступом (роликом) практически параллельна. С учетом явления утолщения стенки в межвалковых промежутках от пластического изгиба определенной фактической поперечной и продольной разностенности труб, приходятих на калибровочный стан со стана Ассела (раскатного), других неровностей на наружной и внутренней поверхностях (например, разнодиаметрность по длине труб и др.) это привести к значительному обжатию по толщине стенки отдельных участков трубы, что недопустимо в данном процессе.

При различии Ы, и ci, более чем на 1 касание трубы по внутреннему диаметру с оправкой практически не осуществляется, особенно в конце участка.

Выполнение на участках 6 и 7 угла наклона выступа (ролика) к оси прокатки на 0,1-0,5° больше и на 0,8 - 1,5 меньше, чем угол наклона образующей валка на калибрующем и выходном участках, обусловлено аналогичными соображениями.

При различии в углах менее чем 1°и 0,8° возможно возникновение

больших обжатий по стенке на наиболее

ответственных участках валка, что недопустимо, особенно при прокатке тонкостенных труб (d/S 9),

При величинах высоты выступа менее 0,03 диаметра оправки df,n и радиуса кривизны менее 0,06 диаметра оправки don необходима очень тщательная настройка стана, кроме того, при малых величинах выступов и наличии их износа во время работы пропадает эффект локального контакта с трубой, что приводит к нарущению процесса, плохому калиброванию внутреннего диаметра труб, увеличению их разнодиаметрности. При малых радиусах кривизны выступа возможно нарущение плавного контакта металла с оправкой, появление прорезов, задиров на внутренней поверхности труб, возникают трудности в настройке стана.

При высоте выступов 0,08 и радиусе кривизны выступов более 0,15 don пропадает или ухудшает- .ся эффект локального (в определенных местах поперечного сечения трубы) деформирования, так как возможны значительный охват оправки внутренней поверхности трубы и затруднение ведения процесса.

5Проведенные исследования на лабо торном- стане показали, .что лучо1ее сочетание скоростных, деформационны показателей и точности по наружном и внутреннему диаметрам имеет место при следующих соотношениях между длинами соответствующих участков оправки и валка: 1до (О, 15 - 0,35)1

-Во

(0,6 -

(1,02 - 1.05)1. 0,8)1.

При lfl(j 0,15 1 теряется под- держиваю1дий эффект оправки, позволяющий повысить устойчивость профил трубы при значительном редуцировани по диаметру до пережима валков (т.е во входном конусе очага деформа.ции)

При IAO 0,35 1д наблюдается неутойчивый вторичньо1 захват.

При 1 gp с: 1,02 1 требуется очень тщательная настройка стана, любое смещение оправки в осевом направлении может привести к значительному искажению щели между валком и оправкой.

При 1 ,05 Ig также трудно, установить требуемые зазоры между валком и оправкой, особенно при износе валков,

При IgQ : 0,6 1ц профиль трубы н успевает приобретать круглую форму (при значительных обжатиях по диамеру на участке пережима валков).

При IBO - 0,8 1 наблюдаются случаи затрудненного схода т.рубы с оправки ввиду большого сопротивления в осевом направлении с ее стороны при незначительном отходе внутренне поверхности трубы от оправки.

Выбор длины конического рабочего участка оправки с уменьшающейся выстой выступов, равных 0,4-0,6 от общей его. длины (1,) , обусловлен слдующим .

1

86

0,4 1

во

возможен плохой

сход трубы с оправки вследствие малого отхода от нее внутренней поверхности трубЫп

При Хр - 0,6 1 (зо ухудшается калибрование трубы по внутреннему диаметру вследствие недостаточного контакта ее по всей поверхности с коническим, и цилиндрическим участками оправки.

При выборе диаметра роликов исходят из тех же соображений, что и при обосновании выбора радиуса кривиз1Ш в вершине выступов сплошной оправки, а затем пересчитьшают эту величину

на

5

0

5

0

5

0

5

0

5

расстояние мезвду осью оправки и осью роликов N.

Расстояния от осей роликов до оси оправки N определяются для каждого конкретного случая прокатки, т.е. на каждый типоразмер труб изготавливается своя оправка, как и при прокатке на других станах любого агрегата.

Перед началом прокатки оправку с выступами 4 (жестко закрепленную на стержне 9 и зафиксированную вместе со стержнем от вращения) устанавливают по отношению к валкам так, что смещают плоскость, проходящую через ось оправки и вершину выступов от плоскости, проходящей через вертикальный диаметр оправки (или через ось оправо

ки и оси рабочих валков), на 4-1U . При этом во время настройки углы подачи на валках уменьшают до нуля, смещают (поворачивают) оправку, а затем вновь устанавливают требуемые углы подачи.

Стержень, на котором жестко за- .креплена оправка или оправочный узел с тремя роликами), удерживается от вращения на выходной стороне стана (ролики вращаются вокруг своих осей).

Необходимость смещения выступов неподвижной оправки или роликов на

1 П°

угол 4-10 от-плоскости, проходящей через ось калибра и ось рабочего валка, вызвана следующими соображениями.

При смещении меньше, чем на 4 , снижается стабильность положения выступов (роликов) в очаге, так как величина давления на выступы (ролики) вызьвает их смещение к оси валка в радиальном и тангенциальном направлениях: в этом случае даже небольшее смещение выступов по ходу вращения валков и роликов может вызвать появление дополнительной продольной и поперечной разностенности. Кроме того, не удается дос.тигнуть больших обжатий по диаметру, возможно появление де- фекта на внутренней поверхности труб, так как происходит большое редуцирование по диаметру в поперечном направлении, что снижает устойчивость профиля трубы.

Смещение выступов (роликов) на

О

ЗТол выше чем 10 вызывает з гачитель- ную овализацию или потерю устойчивости профи.ля, что недопустимо, так как это может вызвать повышениг-к оваль

ность готовых труб (особенно тонкостенных) или их разнодиаметрность. Кроме того, не устраняется опасность появления тангенциальных растягивающи напряжений и возможность появления дефектов на внутренней поверхности труб в зонах под рабочими валками, где контакт с выступами оправки или роликами отсутствует. Это особенно важно при прокатке (калибровании, в частности) толстостенных труб.

Пример. Прокатка на предлагаемом (технологическом) инструменте.

Трубы размером 168x18 мм из стали ШХ-15 или ЗОХГСА задаются в многоконусные валки с длиной бочки 285 мм, диаметром на участке пережима 400 мм. Углы подачи и раскатки валков соответственно равны 5 и 4. Углы наклона отдельных участков на валке соответственнои 2 , а

ном конусе 5 30 , 2 и 1 ; в пережиме валков 0°, на выходном -т астке 1 и 2°. Длина входного участка валков 1д 150 мм, пережима IR 20 мм, выходного конуса 1 115 мм (фиг. 6).

Оправка имеет длину 170 мм, при этом 1до 0,3 1д 45 мм, 1 1,02 Ig 20,4 мм, IBO

равны 9°30 ,6% 5°, 4°, 3° в очаге деформации: во вход-Оол оО lO

Бо 0,7 .

80,5 мм (из них 1 go 35 мм 10,5 мм), If 1 равки в переж1.1е d 126 мм, , 7 мм 18 мм. (0,14 dpn).

4

во - JJ мм, Tnj 5 мм. Диаметр оп- 1 24 мм, d on. (0,06 d), R

Оправка имеет следующие основные углы наклона: на калибр тощем участке (участок 7) 6°, 230, 2 на входном конусе (многоконусный участок 6) О 30 , на коническом рабочем участке (многоконусный участок 8) соответственно 0° 10 и 1°10 , т.е. на участке

6углы наклона образующих рабочих участков выступов (роликов) вьтолне- ны на 0,5-1 больше, чем углы наклона образующих участков входного конуса валка ; , на калибр тощем участке

7- на 0,5°, а на коническом рабочем участке 8 - на 0,8 - меньше, чем углы образующих соответствующих участ ков 2 и 3 валка.

Колебание диаметра по длине труб в партии сократилось с Q,16 - 0,12%

Технологический инструмент для винтовой прокатки труб, включающий три приводных валка с пережимом, р положенных по кругу через 120 , ра вернутьпх на углы подачи и раскатки и многоконусную оправку, имеющую : участки: передний направляющий, ко нический рабочий, цилиндрический и задний обратный конусный, и устано ленную направляющим участком до пе жима валков, отличающий с я тем, что, с целью повышения т ности диаметральных размеров труб, оправка выполнена с дополнительным входным и калибрующим участками о ратной конусности, расположенными ответственно входному конусу и пер жиму валков непосредственно друг з другом и между направляющим и кони ким рабочим участками, и тремя про дольными выступами на входном кали рующем и рабочем участках по перим ру через 120 , высота которых и ра ус кривизны в вершине на входном и калибрующем участках составляет со

по действующей технологии (без оправ- 55 ответственно 0,03 - 0,08 и 0,06 ки) до 0,08 - 0,1% и с (± 0,58) - (± 0,74)% до 0,4 - 0,5% соответственно.

0,15 величины диаметра цилиндричес кого участка оправки, причем длины входного, калибрующего и рабочего

5

0

Обжатие по диаметру увеличивается до 5-6 мм вместо 3,6-3,8 мм для известного инструмента,(т.е. 2,5 - 3,5% против 1,5 - 2%), поперечный профиль в очаге не приобретает форму квадрата со скругленными краями или пятиугольника, так как локальный контакт выступов оправки (роликов) с внутренней поверхностью трубы резко снижает вероятность появления пластических шарниров в поперечном сечении трубы, повышает устойчивость профиля. Локальный контакт с оправкой приводит к локальному деформированию разно- стенных участков трубы. Разнодиамет- ральность значительно снижается.

Предлагаемый инструмент.может быть использован не только для калибрования труб по внутреннему диаметру, но и для других процессов винтовой и поперечной прокатки, где обжатие по стенке должно практически отсутство- 5 вать, а изделию (материалу) надо придать или точные геометрические размеры, или новые механические свойства.

30

35

40

45

50

Формула изобретения

Технологический инструмент для винтовой прокатки труб, включающий три приводных валка с пережимом, расположенных по кругу через 120 , раз- вернутьпх на углы подачи и раскатки, и многоконусную оправку, имеющую :: участки: передний направляющий, конический рабочий, цилиндрический и задний обратный конусный, и установленную направляющим участком до пережима валков, отличающий- с я тем, что, с целью повышения точности диаметральных размеров труб, оправка выполнена с дополнительными входным и калибрующим участками обратной конусности, расположенными соответственно входному конусу и пережиму валков непосредственно друг за другом и между направляющим и коническим рабочим участками, и тремя продольными выступами на входном калибрующем и рабочем участках по периметру через 120 , высота которых и ради- ус кривизны в вершине на входном и калибрующем участках составляет со55 ответственно 0,03 - 0,08 и 0,06 0,15 величины диаметра цилиндрического участка оправки, причем длины входного, калибрующего и рабочего

91А24888Ю

конического участков опрлпки состав- 0,8 длин соответственно им располо- ляют 0,15 - 0,35; 1,02 - I ,05 и 0,6 - женных участков валков.

4Z

ь8 7

Фиг. 3

8 78

Фиг. If

Вход

В- В

Выл.

| Устройство для правки прутковогоМАТЕРиАлА | 1979 |

|

SU829255A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Матвеев Ю | |||

| К., Вабкин Я | |||

| Л | |||

| Калибровка инструмента трубных станов | |||

| М.: Металлургия, 1970, с | |||

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

Авторы

Даты

1988-09-23—Публикация

1987-03-16—Подача