Изобретение относится к трубопрокатному производству, а именно к технологическому инструменту, в частности к способу подготовки валков пилигримовых станов к прокатке горячекатаных труб.

В трубной промышленности Германии, при производстве бесшовных горячекатаных труб, на трубопрокатных установках с пилигримовыми станами используются кованные валки из легированных марок стали, которые по мере износа и образования сетки разгарных трещин перетачиваются на меньший диаметр с сохранением постоянной длины рабочей дуги (боек, полирующий участок и угол продольного выпуска). С увеличением количества переточек и шлифовок уменьшается диаметр валков, а для сохранения постоянства длины рабочей дуги, определяющей качество труб по толщине стенки и производительность трубопрокатной установки, уменьшают угол холостого участка валков, что значительно снижает время, затрачиваемое на возврат штока воздушного цилиндра подающего аппарата и, как следствие, приводит к снижению частоты вращения валков, а следовательно, к снижению производительности трубопрокатной установки. С другой стороны, при калибровке пилигримовых валков с постоянной длиной дуги контакта валков с гильзой-трубой, необходимо несколько комплектов подающих аппаратов с разной длиной пути отката и диаметром поршня. Замена подающих аппаратов приводит к потере рабочего времени. Валки после каждой переточки и шлифовки уменьшаются в диаметре на 10-15 мм и после 10-15 переточек бракуются или перетачиваются на меньший калибр для прокатки труб меньшего диаметра (Г.Видера, Г.Эверсберг, К.Хойслер. Усовершенствование технологии и устройства для метода горячего пильгерования. Доклад на симпозиуме, Москва, октябрь, 1986 г.).

Наиболее близким техническим решением является способ подготовки валков пилигримовых станов, включающий механическую обработку рабочей части изношенных или новых литых валков из стали 45 на вальцетокарных станках по копиру под наплавку с перекрытием по 5-10° в сторону холостого участка от нулевой точки валков или угла продольного выпуска, наплавку под слоем флюса на рабочую поверхность износостойкого жаростойкого слоя из стали СВ30Х25Н16Г7 с припуском под механическую обработку, механическую обработку валков по копиру, с постоянной рабочей дугой контакта валков с гильзой-трубой, с чистотой поверхности Rz≤80 мкм и шлифовку рабочей поверхности с чистотой Rz≤40 мкм. При этом наплавка и переточка валков производятся многократно (до выхода их из-за поломок по телу или шейкам). Стойкость валков и производительность трубопрокатных установок возросла при неизменном качестве труб по стенке.

Однако известный способ имеет следующие недостатки. Практика эксплуатации валков пилигримовых станов показывает, что для улучшения условий захвата металла валками и течения металла на участке бойка от нулевой точки на одной второй его длины наплавляют специальные валики (О.А.Пляцковский, В.И.Девятисильный и др. Авт. свид. СССР №246459. Валок пилигримового стана. Бюллетень ОИПОТЗ, №21, 1969 г. и О.А.Пляцковский, В.И.Девятисильный и др. Совершенствование калибровки валков пилигримовых станов. Металлург, №2, с.27-29, 1969 г.).

Шлифованная поверхность бойков приводит к проскальзыванию металла относительно поверхности валков, а следовательно, к увеличению температуры на участках контакта (поверхность валка - металл гильзы - трубы), а это, в свою очередь, приводит к налипанию металла и интенсивному износу валков. Наплавка данного участка бойка валков с припуском под механическую обработку 5-8 мм приводит к дополнительному расходу дорогостоящей наплавочной проволоки марки СВ30Х25Н16Г7. Смещенный бойками валков объем металла попадает в зону полирующего участка, на котором формируется толщина стенки прокатываемого профиля (трубы) и качество наружной поверхности. Данный участок пилигримовых валков необходимо шлифовать до чистоты поверхности Rz≤40 мкм. Затем избыточный (не раскатанный) объем металла попадает в зону угла продольного выпуска, функция которого плавно раскатать (растянуть) бугры, образовавшиеся в полирующем участке от повышенных подач. В этой зоне валков в работе участвуют только те участки, в которые попадает избыточный объем металла, т.е. не раскатанные в полирующем участке бугры от повышенных подач. Первая часть угла продольного выпуска участвует в формировании толщины стенки и качественной поверхности трубы, а затем по мере уменьшения катающего радиуса начинает проскальзывание валков относительно металла. Чтобы исключить данное явление, необходимо на этом участке увеличить трение. Этого можно достичь за счет увеличения шероховатости, т.е. выполнения поверхности на длине 0,75-0,80 угла продольного выпуска, прилегающего к холостому участку, с чистотой Rz≤80 мкм.

Задачей предложенного способа подготовки валков пилигримовых станов к прокатке горячекатаных труб является снижение расхода дорогостоящей проволоки СВ30Х25Н16Г7, улучшение условий захвата металла бойками валков, а следовательно, более равномерного заполнения калибра металлом, более равномерной раскатки его в полирующем участке и на участке угла продольного выпуска (при повышенных подачах), снижение скольжения металла во второй части угла продольного выпуска, а следовательно, улучшение геометрических размеров по толщине стенки и качества поверхности труб, повышение стойкости валков пилигримовых станов за счет снижения износа и сетки разгарных трещин в начале бойковой части.

Поставленная задача достигается тем, что в известном способе подготовки валков пилигримовых станов к прокатке горячекатаных труб, включающем механическую обработку рабочей части (боек, полирующий участок и угол продольного выпуска) на вальцетокарных станках по копиру под наплавку с перекрытием по 5-10° в сторону холостого участка от нулевой точки и угла продольного выпуска валков, наплавку под слоем флюса на рабочую поверхность износостойкого жаростойкого слоя из стали СВ30Х25Н16Г7 с припуском под механическую обработку, механическую обработку валков по копиру на готовый размер и шлифовку рабочей поверхности, механическую обработку рабочей части валков после наплавки производят с 0,25-0,30 длины бойка до конца угла продольного выпуска, шлифовку полирующего и 0,20-0,25 угла продольного выпуска, прилегающего к полирующему участку, а механическую обработку рабочей части валков под наплавку, от нулевой точки до 0,25-0,30 участка бойка, производят с учетом припуска наплавленного слоя под чистовую механическую обработку.

Сравнительный анализ с прототипом показывает, что заявляемый способ подготовки валков пилигримовых станов к прокатке горячекатаных труб отличается тем, что механическую обработку рабочей части валков после наплавки производят с 0,25-0,30 длины бойка до конца угла продольного выпуска, шлифовку полирующего и 0,20-0,25 угла продольного выпуска, прилегающего к полирующему участку, а механическую обработку рабочей части валков под наплавку, от нулевой точки до 0,25-0,30 участка бойка, производят с учетом припуска наплавленного слоя под чистовую механическую обработку. Это позволяет сделать вывод о соответствии заявляемого способа критерию "новизна".

Сравнение заявляемого способа, не только с прототипом, но и с другими решениями в данной области техники, не позволило выявить в них признаки, отличающие заявляемый способ от прототипа, что позволяет сделать вывод о соответствии критерию "существенные отличия".

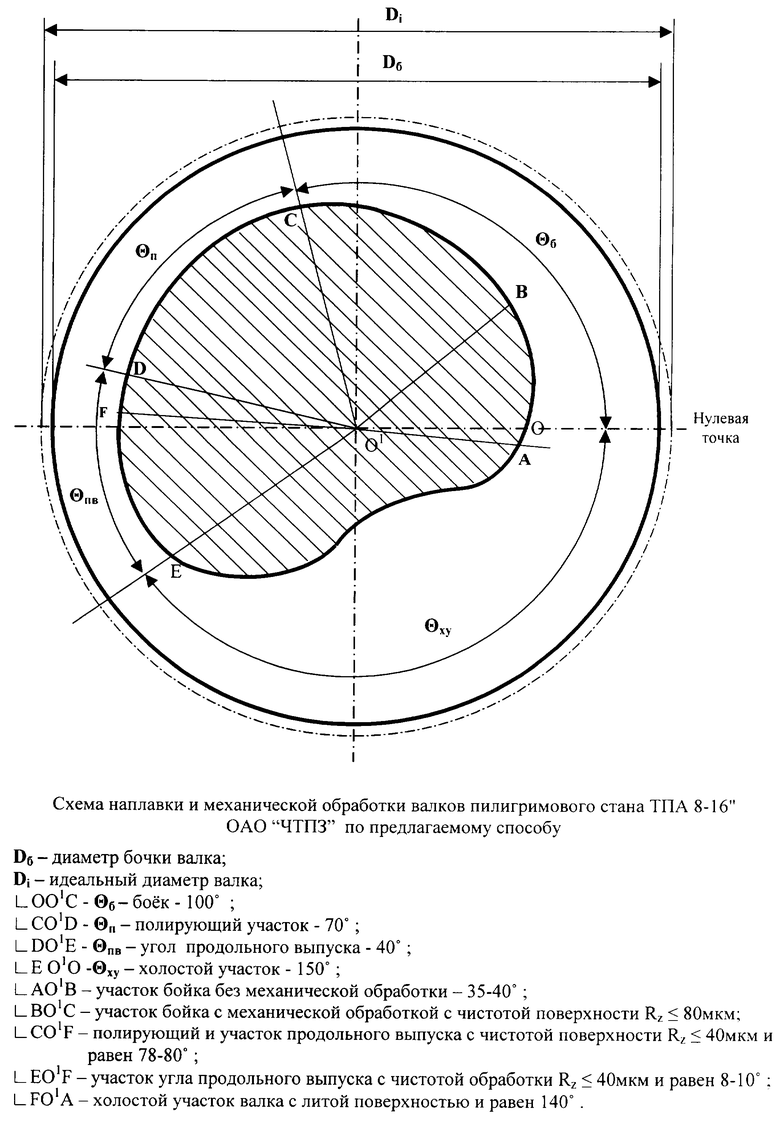

Способ опробован и осуществлен на трубопрокатной установке с пилигримовыми станами 8-16" ОАО "ЧТПЗ" при изготовлении валков пилигримового стана с калибрами 383 и 432 мм для прокатки труб диаметром 377 и 426 мм. Для проведения эксперимента были взяты по две пары валков с диаметром бочек 1045 мм. Две пары валков с калибрами 383 и 432 мм были обточены под наплавку, наплавлены проволокой СВ30Х25Н16Г7 на наплавочной машине, обработаны (обточены) на вальцетокарных станках по существующим копирам с чистотой обработки Rz≤80 мкм, а затем прошлифованы до чистоты поверхности Rz≤40 мкм. Две пары валков были обточены на вальцетокарных станках под наплавку, а затем от нулевых точек на длине 0,25-0,30 бойков, т.е. на длине окружности 25-30° , и на длине 5-10° за нулевую точку в сторону холостого участка по копиру была произведена дополнительная расточка на глубину 6,0 мм. Затем на данные валки на наплавочном станке был наплавлен износостойкий жаростойкий слой толщиной 12-13 мм с припуском под механическую обработку 6-7 мм. Валки после наплавки были обработаны по копиру на вальцетокарном станке с калибрами соответственно 383 и 432 мм с чистотой поверхности Rz≤80 мкм. На участках бойков от нулевых точек на длине окружности 25-30° на вальцетокарном станке резцом по копиру были удалены только отдельные выступы (неровности) от наплавки. Данные участки валков имели волнистую поверхность с разностью между выступами и впадинами 0,3-0,5 мм, т.е. следы от наплавки. Полирующие участки и 0,2-0,25 углов продольного выпуска (8-10° ) были прошлифованы до чистоты поверхности Rz≤40 мкм. Схема наплавки и механической обработки валков пилигримового стана приведена на чертеже.

После изготовления по существующей технологии и предлагаемому способу каждая пара валков была проверена и принята. В процессе работы валки устанавливались в стан по 5-6 раз и эксплуатировались до образования сетки разгара, которая оставляет следы на наружной поверхности труб, т.е. портит товарный вид, шлифовались, контролировались и вновь устанавливались в стан. В процессе прокатки производились замеры, а именно: расход проволоки при наплавке, количество ударов на затравку, время прокатки труб-плетей, их длина, количество прокатанных тонн труб при каждой установке валков в стан (и от наплавки до наплавки) и определялось среднее время прокатки одного погонного метра труб (основной показатель работы валков и производительности пилигримовой установки). Данные по расходу наплавочной проволоки и технологическим параметрам при прокатке труб размером 377× 9-10 и 426× 9-10 мм в валках, изготовленных по существующей технологии и предлагаемому способу, приведены в таблице. Из таблицы видно, что при подготовке валков пилигримового стана к прокатке горячекатаных труб по предлагаемому способу, расход проволоки сократился на 18-20 кг, стойкость валков возросла на 420-620 тонн труб, количество ударов на затравку на 14,3-15,4%, а основной показатель производительности пилигримовой установки (время прокатки одного погонного метра трубы) на 0,35-0,42 секунды, т.е. на 4,3-4,45%.

Таким образом, использование предлагаемого способа подготовки валков пилигримовых станов к прокатке горячекатаных труб позволит снизить в среднем (в условиях ОАО "ЧТПЗ" при прокатке труб размером 377× 9-10 и 426× 9-10 мм) расход дорогостоящей наплавочной проволоки стали марки СВ30Х35Н16Г7 на 24%, повысить стойкость валков на 12,2%, снизить количество ударов на затравку, за счет улучшения захвата и течения металла, на 14,8%, снизить время прокатки одного погонного метра труб, основной показатель калибровок валков пилигримовых станов, на 4,3%, а следовательно, улучшить качественные показатели труб и снизить их стоимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ВАЛКОВ ПИЛИГРИМОВЫХ СТАНОВ К ПРОКАТКЕ ГОРЯЧЕКАТАНЫХ ТРУБ | 2013 |

|

RU2545890C2 |

| СПОСОБ ПОДГОТОВКИ И КАЛИБРОВКИ ВАЛКОВ ПИЛИГРИМОВЫХ СТАНОВ | 2004 |

|

RU2288060C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОРНА (ОПРАВКИ) ДЛЯ ПИЛИГРИМОВОЙ ПРОКАТКИ ТРУБ | 2004 |

|

RU2262998C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2006 |

|

RU2322318C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ | 2006 |

|

RU2328354C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ | 2003 |

|

RU2256708C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ | 2003 |

|

RU2249052C2 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ТРУБОПРОКАТНЫХ СТАНОВ | 2008 |

|

RU2387503C1 |

| СПОСОБ КАЛИБРОВКИ ВАЛКОВ ПИЛИГРИМОВЫХ СТАНОВ ДЛЯ ПРОКАТКИ ТОНКОСТЕННЫХ ТРУБ | 2003 |

|

RU2243045C2 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТРУБ РАЗМЕРОМ 508×10-16 мм | 2013 |

|

RU2537342C2 |

Изобретение относится к трубопрокатному производству, в частности к способу подготовки валков пилигримовых станов к прокатке горячекатаных труб. Способ подготовки валков пилигримовых станов к прокатке горячекатаных труб включает механическую обработку рабочей части на вальцетокарных станках по копиру под наплавку с перекрытием по 5-10° в сторону холостого участка от нулевой точки и угла продольного выпуска, наплавку под слоем флюса на рабочую поверхность износостойкого жаростойкого слоя из стали СВ30Х25Н16Г7 с припуском на механическую обработку, механическую обработку валков по копиру на готовый размер и шлифовку рабочей поверхности, при этом механическую обработку рабочей части валков после наплавки производят с 0,25-0,30 длины бойка до конца угла продольного выпуска, а шлифовку - полирующего и 0,20-0,25 угла продольного выпуска, прилегающего к полирующему участку, механическую обработку рабочей части валков под наплавку от нулевой точки до 0,25-0,30 участка бойка производят с учетом припуска наплавленного слоя под чистовую механическую обработку. Изобретение обеспечивает повышение стойкости валков пилигримовых станов, улучшение геометрических размеров и качества поверхности труб и снижение расхода дорогостоящей проволоки СВ30Х25Н16Г7. 1 з.п. ф-лы, 1 ил., 1 табл.

| ВАЛОК СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 0 |

|

SU246454A1 |

| Способ подготовки прокатных валков к работе в течение эксплуатационной кампании | 1989 |

|

SU1678474A1 |

| SU 1683834 A2, 15.10.1991 | |||

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНОГО ВАЛКА | 1997 |

|

RU2113297C1 |

| Способ получения композита пектиново-целлюлозной пленки на основе целлюлозы Gluconacetobacter sucrofermentas и пектина | 2019 |

|

RU2726359C1 |

| DE 19929717 A2, 04.01.2001. | |||

Авторы

Даты

2005-02-20—Публикация

2003-02-17—Подача