ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к низкохромистой инструментальной стали для работы при высоких температурах и способу изготовления изделий из низкохромистой инструментальной стали для работы при высоких температурах.

УРОВЕНЬ ТЕХНИКИ

Термин «инструменты для работы при высоких температурах» применяют к большому количеству инструментов различных видов для работы по металлу или формовки из металла при сравнительно высоких температурах, например к инструментам для пресс-литья, таким как пресс-формы, штамповочные вставки и стержни, впускные компоненты, сталеразливочные стаканы, элементы эжектора, поршни, камеры прессования и т.п.; к инструментам для экструзионного оборудования, таким как фильеры, штамподержатели, детали направляющих приспособлений, пресс-шайбы и пресс-штемпели, шпиндели и т.д.; к инструментам для горячего прессования, таким как инструменты для горячего прессования алюминия, магния, меди, медных сплавов и стали; к формам для пластмасс, таким как формы для литьевого прессования, компрессионного прессования и экструзии, совместно с различными инструментами других разновидностей, такими как инструменты для горячей резки, стяжные кольца/муфты и изнашиваемые части, предназначенные для работы при высоких температурах. Низколегированную инструментальную сталь для работы при высоких температурах используют для изготовления инструментов малых и средних размеров, когда есть высокие требования к отпускной стойкости и термической усталости. Отпускная стойкость - это способность инструментальной стали для работы при высоких температурах сохранять твердость при повышенной температуре в течение продолжительного времени. Инструментальные стали для работы при высоких температурах доводят до прочности и стойкости при продолжительном воздействии повышенных температур и обычно с применением существенного количества карбидообразующих сплавов.

Другая разновидность инструментальных сталей - быстрорежущие инструментальные стали, которые используют в режущих инструментах; здесь прочность и твердость необходимо сохранять при температурах, доходящих до 760°C или выше. Для сокращения требуемого количества вольфрама и хрома, например 18 и 4% масс. соответственно, были разработаны варианты с использованием молибдена (5-10% масс.). Быстрорежущая инструментальная сталь отличается от инструментальной стали для работы при высоких температурах по составу и стоимости и ее нельзя использовать в качестве заменителя стали для работы при высоких температурах.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Одной из целей настоящего изобретения является получение низкохромистой инструментальной стали для работы при высоких температурах, имеющей ряд улучшенных свойств, в частности улучшенную отпускную стойкость.

Стали настоящего изобретения особенно хорошо подходят для инструментов малых размеров, не требующих для своего изготовления сталей с высоким показателем прокаливаемости.

Этой цели достигают путем создания низкохромистой инструментальной стали для работы при высоких температурах по пункту 1 формулы изобретения, т.е. стали, состоящей (в % масс.) из:

факультативно

остальное - Fe, не считая примесей.

Можно получить дополнительные преимущества, если низкохромистая инструментальная сталь для работы при высоких температурах согласно изобретению будет удовлетворять одному или более из следующих условий (в % масс.):

В предпочтительных воплощениях низкохромистая инструментальная сталь для работы при высоких температурах может удовлетворять одному или более из следующих условий (в % масс.):

В более предпочтительных воплощениях низкохромистая инструментальная сталь для работы при высоких температурах может удовлетворять одному или более из следующих условий (в % масс.):

В еще более предпочтительных воплощениях низкохромистая инструментальная сталь для работы при высоких температурах может удовлетворять одному или более из следующих условий (в % масс.):

Согласно замыслу изобретения, низкохромистая инструментальная сталь для работы при высоких температурах может иметь состав (в % масс.) в соответствии с нижеследующими примерами:

факультативно

остальное - Fe, не считая примесей; или

факультативно

остальное - Fe, не считая примесей; или

факультативно

остальное - Fe, не считая примесей; или

факультативно

остальное - Fe, не считая примесей; или

факультативно

остальное - Fe, не считая примесей.

Другой целью изобретения является получение изделий из низкохромистой инструментальной стали для работы при высоких температурах с рядом улучшенных свойств, в частности с улучшенным показателем отпускной стойкости.

Согласно настоящему изобретению этой цели можно достичь способом согласно п.11 формулы изобретения, т.е. в ходе процесса, включающего стадии:

a) получение низкохромистой инструментальной стали для работы при высоких температурах по любому из пунктов формулы;

b) формирование стального изделия из стали данного состава;

c) аустенитизация стального изделия, полученного на стадии b) при температуре не более 1200°C в течение времени порядка получаса с последующей закалкой; и

d) отпуск закаленного стального изделия по меньшей мере дважды при температуре от 500 до 700°C в течение времени порядка 2 часов.

Предпочтительные воплощения этого процесса приведены в зависимых пунктах 12-15 формулы изобретения.

Для ползучестойкой стали с высоким содержанием хрома, т.е. 9-12% масс., возможно растворение карбидонитридов ванадия уже при относительно низких температурах, т.е. 1020-1050°C. Однако при низком содержании хрома, менее чем примерно 4-5% масс., в расплаве произойдет образование первичных карбидонитридов ванадия, которые практически невозможно растворить впоследствии.

В стали по настоящему изобретению общее количество углерода и азота будет установлено в пределах 0,30≤(C+N)≤0,50, предпочтительно 0,36≤(C+N)≤0,44. Номинальный состав будет порядка 0,40% масс. В то же время хороший результат даст установление содержания азота в пределах между 0,015 и 0,30 N, предпочтительно между 0,015 и 0,15 N и еще более предпочтительно между 0,015 и 0,10, а углерод предпочтительно установить по меньшей мере на уровне 0,20% масс. Предпочтительные диапазоны указаны в пунктах формулы изобретения на продукт.

Когда содержание азота доведено до значения примерно в диапазоне от 0,05 до 0,10% масс., образуются карбонитриды ванадия, которые будут частично растворены во время стадии аустенитизации, и затем во время стадии отпуска произойдет их осаждение в виде наноразмерных частиц. Термическая устойчивость карбонитридов ванадия выше, чем у карбидов ванадия, и вследствие этого отпускная стойкость низкохромистой инструментальной стали для работы при высоких температурах будет намного лучше. Дополнительно при проведении отпуска по меньшей мере дважды температурная кривая (показывающая твердость как функцию от температуры отпуска) будет иметь более высокий вторичный пик.

В наиболее предпочтительном воплощении изобретения желательное содержание азота имеет значение порядка 0,05% масс. Такая величина придает стали лучшие характеристики, чем можно получить при более высоких величинах. Содержание азота на уровне порядка 0,05% масс. дает лучшие возможности для вторичного твердения во время закалки, чем более высокое его содержание, способствуя получению стали высокой твердости. Однако при содержании азота порядка 0,10% масс. оказалось возможным обеспечить сдвиг вторичного пика твердения в сторону более высоких температур отпуска, что является благоприятным. Предпочтительные диапазоны приведены в пунктах формулы изобретения. Дополнительно, проведенные измерения и моделирующие расчеты показывают, что в связи с повышенным содержанием азота требуется повышение температуры аустенитизации.

Хром обеспечивает способность к закаливанию и коррозионную стойкость сталей. Слишком низкое его содержание неблагоприятно влияет на коррозионную стойкость. Так, минимальное содержание хрома в стали установлено на уровне 1% масс. Максимальное содержание установлено на уровне 4% масс. для того, чтобы избежать нежелательного образования карбидов/карбонитридов с высоким содержанием хрома, например M23C6. Содержание хрома предпочтительно не должно превышать 3% масс.; еще более желательно, чтобы оно не превышало 2,6% масс. В одном из воплощений изобретения содержание хрома составляет 1,5-1,7% масс. Предпочтительные диапазоны приведены в пунктах формулы изобретения на продукт. Низкое содержание хрома замедляет осаждение карбидов хрома в микроструктуре за счет более термически стойких карбонитридов с высоким содержанием ванадия. Таким образом, восстановление в материале замедляется и отпускная стойкость повышается.

Сталь должна содержать ванадий в количестве по меньшей мере 0,8% масс., чтобы обеспечить надлежащий потенциал осаждения, что позволит получить соответствующую отпускную стойкость и желательные свойства жаропрочности. Для того чтобы избежать избыточного образования осадка M(C, N), что увеличивает риск того, что после термической обработки в материале основы остается большой нерастворенный осадок и в дальнейшем происходит обеднение углеродом и азотом материала основы, верхний предел содержания ванадия устанавливают равным 1,3% масс. Предпочтительное содержание ванадия находится в диапазоне между 1,0 и 1,3% масс. Предпочтительные диапазоны приведены в пунктах формулы изобретения на продукт.

Предпочтительно, чтобы отношение Cr/V было меньше, чем 2, более предпочтительно - меньше, чем 1,8, для того, чтобы получить желательную фазу МС. Причина заключается в том, что Cr можно считать вредной примесью для фазы МС.

В стали должен присутствовать кремний в количестве от 0,1 до 0,5% масс., предпочтительно от 0,2 до 0,4% масс. Поддерживая содержание кремния на низком уровне, возможно получить начальное осаждение метастабильных карбидов M3C. Эти карбиды будут служить как запасом углерода для последующего осаждения желательных частиц M(С, М). Также в этом случае удастся избежать осаждения нежелательных частиц M23C6 с высоким содержанием хрома на границах зерен и границах решеток. Предпочтительные диапазоны приведены в пунктах формулы изобретения на продукт.

В составе стали присутствует марганец для того, чтобы дать ей соответствующую закалку, в особенности при наличии в стали относительно низкого содержания хрома и молибдена. Марганец в стали содержится в пределах от 0,5 до 2% масс., предпочтительно от 1,0 до 2,0% масс. Предпочтительные диапазоны приведены в пунктах формулы изобретения на продукт.

Молибден должен присутствовать в стали в количестве от 1,5 до 3% масс., предпочтительно от 2,2 до 2,8% масс., для того, чтобы обеспечить вторичное твердение во время отпуска и способствовать более сильной способности к закаливанию. Предпочтительные диапазоны приведены в пунктах формулы изобретения на продукт.

Часть молибдена можно заменить вольфрамом известным per se способом, но предпочтительно, чтобы сталь не содержала никаких специально добавленных количеств вольфрама, т.е. не содержала вольфрам в количествах, превышающих процент примесей из-за некоторых недостатков, возникающих при наличии этого элемента.

Предпочтительно, чтобы отношение Mo/V принимало значения в диапазоне 1,8-2,3, более предпочтительно - от 1,9 до 2,1, для того, чтобы добиться желаемой очередности осаждения и потенциала осаждения вторичных карбидов. Известно, что Mo стабилизирует фазу M2C, и если обеспечить содержание Mo и V в таком соотношении, чтобы оно попадало в диапазон 1,8-2,3, будет также происходить образование M2C с высоким содержанием молибдена, а эта фаза имеет более высокую скорость укрупнения зерен по сравнению с фазой МС с высоким содержанием ванадия.

Никель и кобальт являются элементами, которые могут быть включены в сталь в количестве 3% масс. и 5% масс. соответственно. Кобальт может повысить твердость стали при высоких температурах и это может быть преимуществом для некоторых применений стали. При добавлении кобальта эффективной является добавка в количестве примерно 4% масс. Никель может повысить коррозийную стойкость, способность к закалке и вязкость стали. Предпочтительные диапазоны приведены в пунктах формулы изобретения на продукт.

В принципе аустенитизация может происходить в температурном диапазоне между температурой мягкого отжига 820°C и максимальной температурой аустенитизации 1200°C, но аустенитизацию стального изделия предпочтительно выполнять при температуре порядка 1050-1150°C, предпочтительно - в диапазоне от 1080 до 1150°C; как правило, при 1100°C. Испытания на предприятии-изготовителе показывают, что более высокие температуры аустенитизации вызывают сдвиг отпускной твердости в направлении более высоких температур, т.е. вторичный пик твердения сдвинут к более высоким температурам и это означает, что желательная твердость будет достигнута при более высокой начальной температуре отпуска. Таким образом, материал получит повышенную отпускную стойкость, а рабочий температурный диапазон инструментов может быть расширен.

Отпуск изделия из закаленной стали предпочтительно производят по меньшей мере дважды с временем выдерживания 2 часа при температуре от 500 до 700°C, предпочтительно от 550 до 680°C. Для наиболее предпочтительного воплощения состава стали отпуск производят при температуре в диапазоне между 600 и 650°C, предпочтительно между 625 и 650°C.

Содержание азота в диапазоне 0,05-0,10% масс. может быть получено при введении азота способами обычного литья, когда сначала получают расплав, выплавляют из него слиток и выполняют тепловую обработку для гомогенизации слитка. Азотные добавки приведут к образованию крупного первичного осадка M(С, N) с высоким содержанием ванадия, что в свою очередь придаст материалу неоднородную твердость. Однако крупного осадка первичных карбонитридов не возникнет, если снизить содержание азота и перед последующей ковкой произвести гомогенизирующую тепловую обработку.

В одном из вариантов стали в предпочтительном воплощении возможно более высокое содержание азота, чем указано выше. В этом варианте содержание азота может достигать 0,30% масс. Чтобы получить повышенное содержание азота, обычные способы литья непригодны. Альтернативное введение азота реализуют следующим образом: сначала изготовляют стальной порошок с составом, приближенным к требуемому, за исключением азота, затем азотируют этот порошок в твердом состоянии при помощи текучей среды, содержащей азот, например газообразного азота, а потом производят горячее изостатическое прессование порошка при температуре порядка 1150°C и давлении порядка 76 МПа, чтобы сформировать слиток. При изготовлении инструментальной стали способом порошковой металлургии удается избежать проблемы возникновения крупных первичных карбидов.

Слиток предпочтительно выковывают при температуре порядка 1270°C, а затем подвергают мягкому отжигу при температуре порядка 820°C с последующим охлаждением со скоростью 10°С в час до температуры 650°C; потом дают ему свободно охлаждаться на воздухе, чтобы подготовить его к аустенитизации.

Сталь по настоящему изобретению имеет значительно улучшенный показатель отпускной стойкости, что обеспечивает удлинение срока службы изделий из нее при работе с высокими температурами. Как уже указано выше, содержание азота предпочтительно имеет порядок 0,05% масс. и содержание хрома предпочтительно меньше, чем 3% масс., т.е. 1,2-2,6 или 1,3-2,3.

Изделие из стали согласно настоящему изобретению также предпочтительно удовлетворяет некоторым из следующих требований:

- хорошая отпускная стойкость,

- хорошая устойчивость к высоким температурам,

- хорошая теплопроводность,

- отсутствие недопустимо большого коэффициента теплового расширения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее следует подробное описание изобретения на примерах его предпочтительных воплощений и с прилагаемыми чертежами.

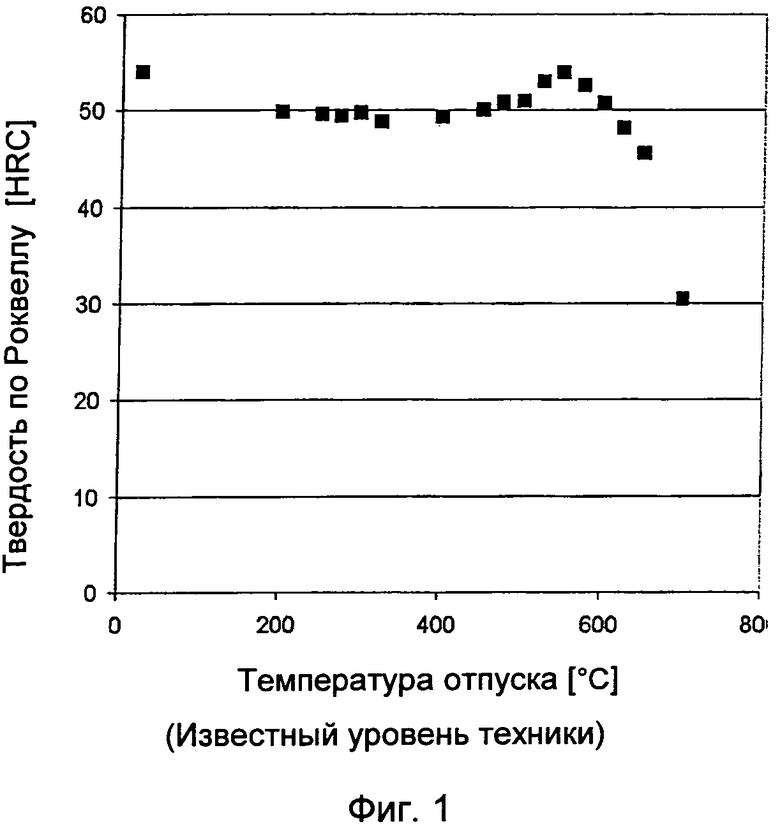

На Фиг.1 показан график зависимости твердости от температуры отпуска для образцов известного уровня техники низкохромистой инструментальной стали для работы при высоких температурах, не содержащей азота.

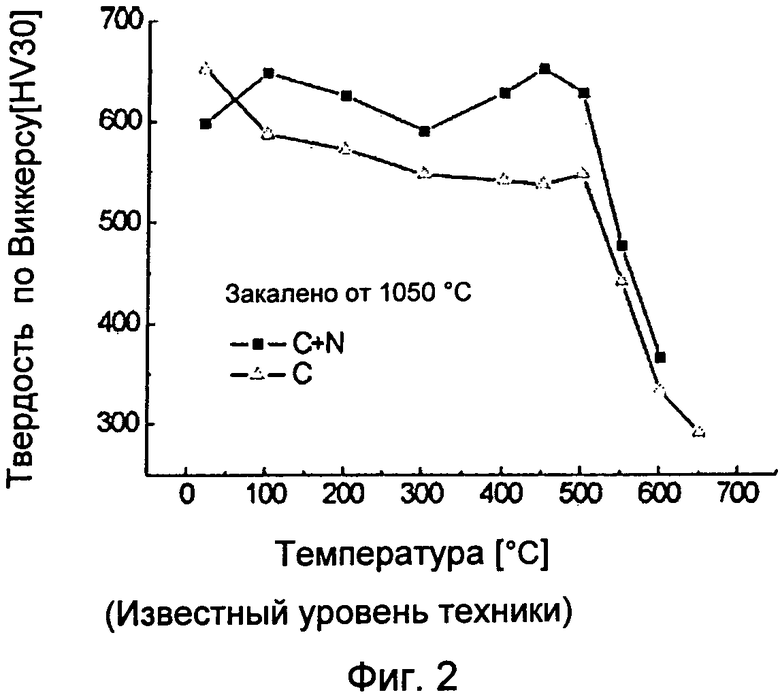

На Фиг.2 показан график, отражающий твердость сталей известного уровня техники (с содержанием в % масс.) Cr 15, Mo 1, C 0,6 и Cr 15, Mo 1, C 0,29, N 0,35 при различных температурах отпуска.

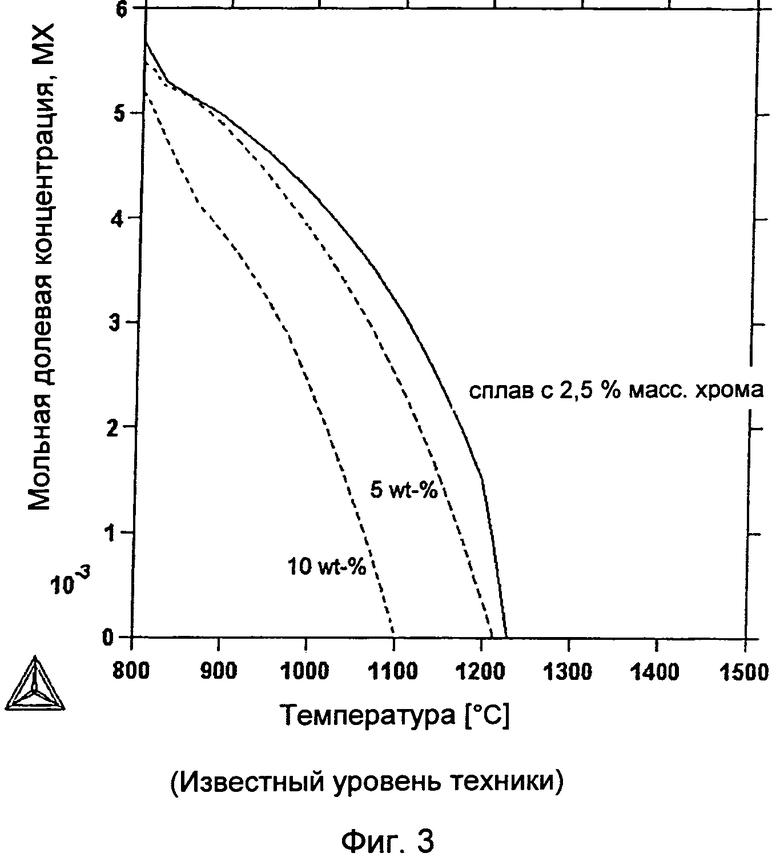

На Фиг.3 показан график, иллюстрирующий влияние пониженного содержания хрома на стабильность M(С, N) в аустените.

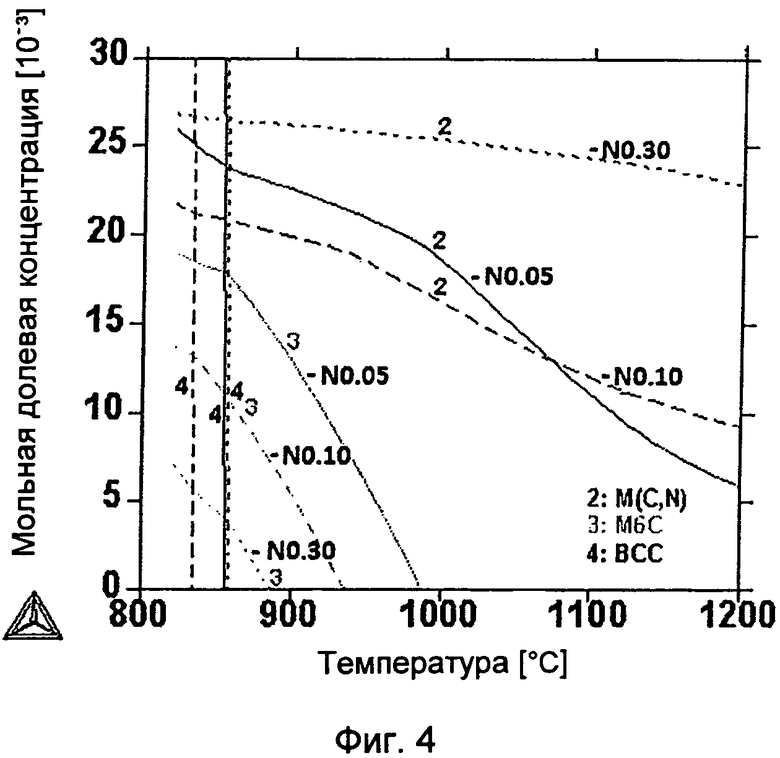

На Фиг.4 изображен график, показывающий мольную концентрацию M6C, M(С, N) и ОЦК (объемно-центрированной кубической) матричной основы как функции от температуры. (Остаточная фаза: аустенитная матрица.)

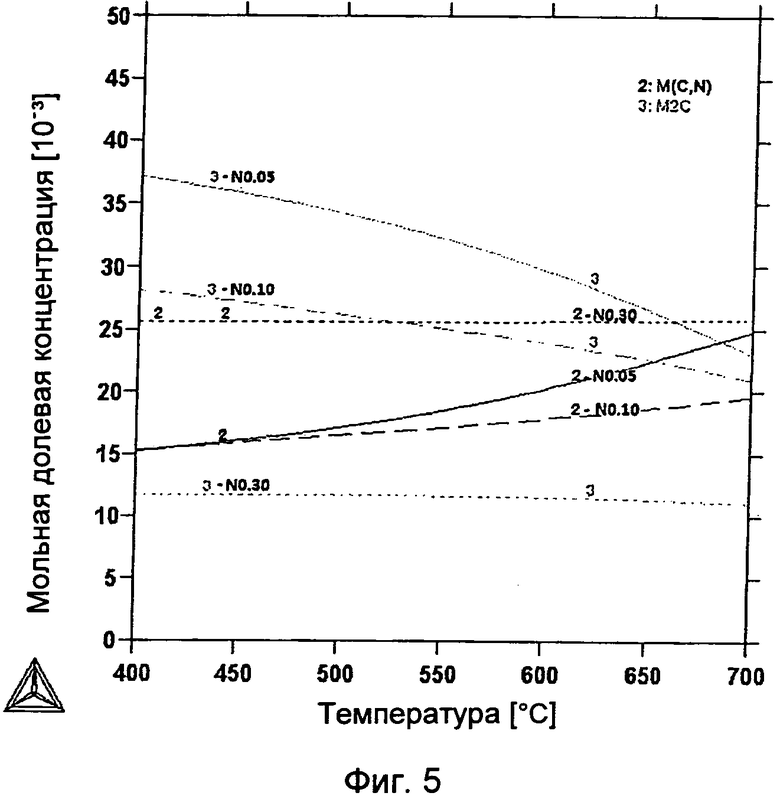

На Фиг.5 изображен график, показывающий количественные показатели фазы M(С, N) и метастабильной M2C фазы как функции температуры. (Остаточная фаза: феррит).

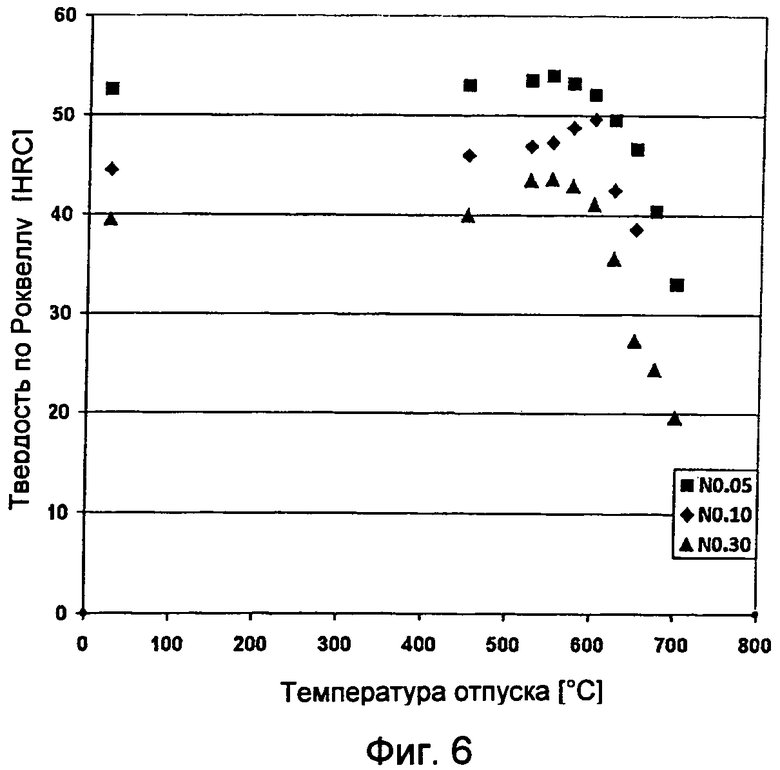

На Фиг.6 изображен график, показывающий зависимость твердости от температуры отпуска для экспериментальных сплавов N0.05, N0.10 и N0.30.

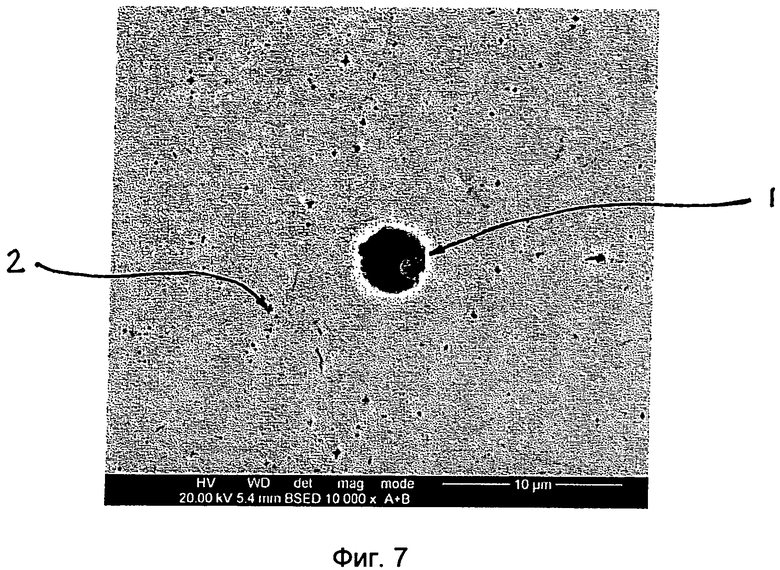

На Фиг.7 приведено обратнорассеянное изображение, полученное СЭМ (сканирующей (растровой) электронной микроскопией), на котором показаны малые нерастворенные M(C, N) частицы осадка и глобулярная смешанная оксидно-сульфидная частица в N0.05.

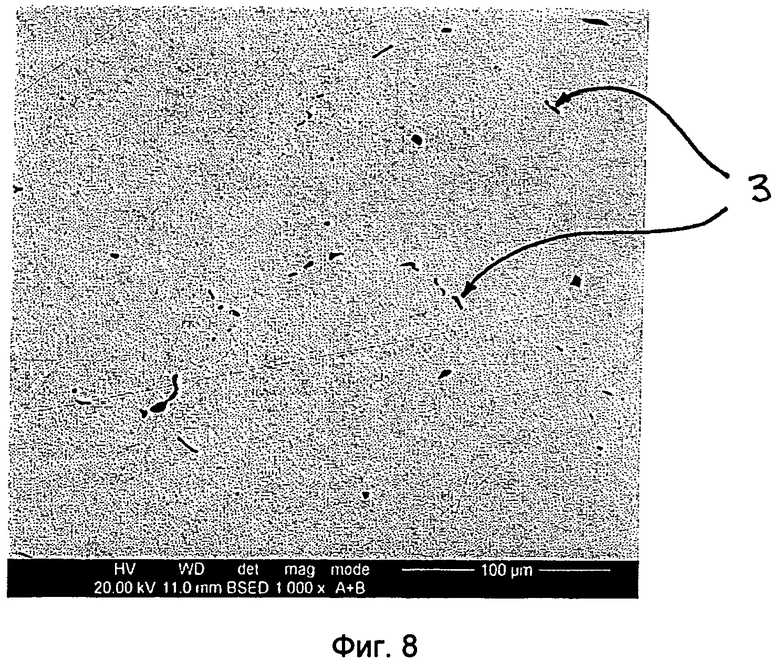

На Фиг.8 приведено обратнорассеянное СЭМ изображение, где показаны нерастворенные первичные M(C, N) частицы на бывших границах аустенитных зерен в сплаве N0.10.

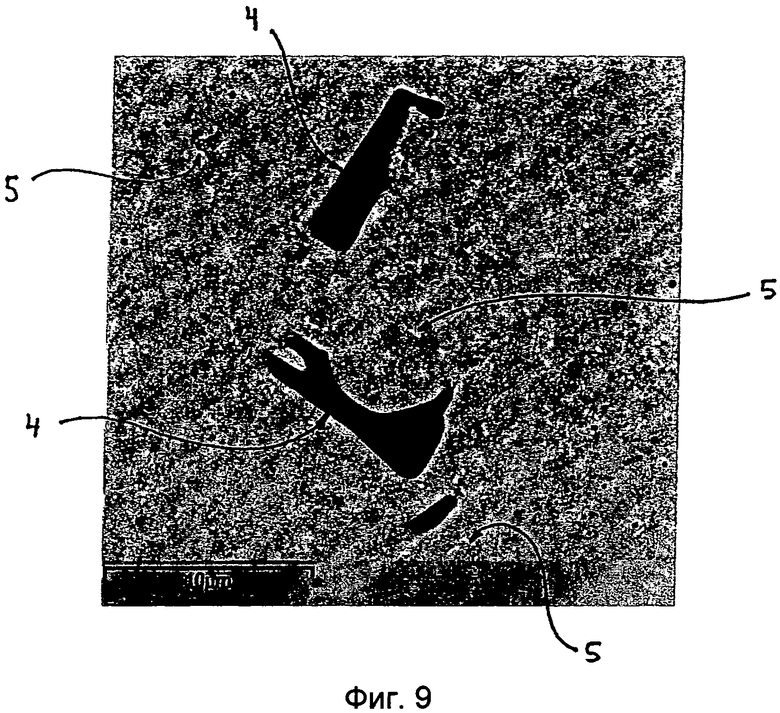

На Фиг.9 приведено обратнорассеянное СЭМ изображение, где показаны первичные частицы в сплаве N0.10 после мягкого отжига.

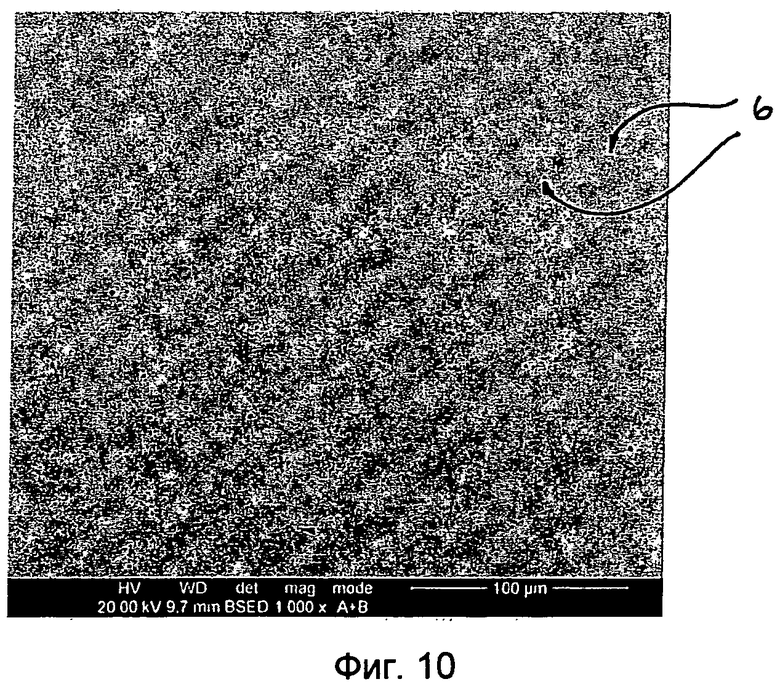

На Фиг.10 приведено обратнорассеянное СЭМ изображение, где показано равномерное распределение нерастворенных M(C, N) частиц в сплаве N0.30.

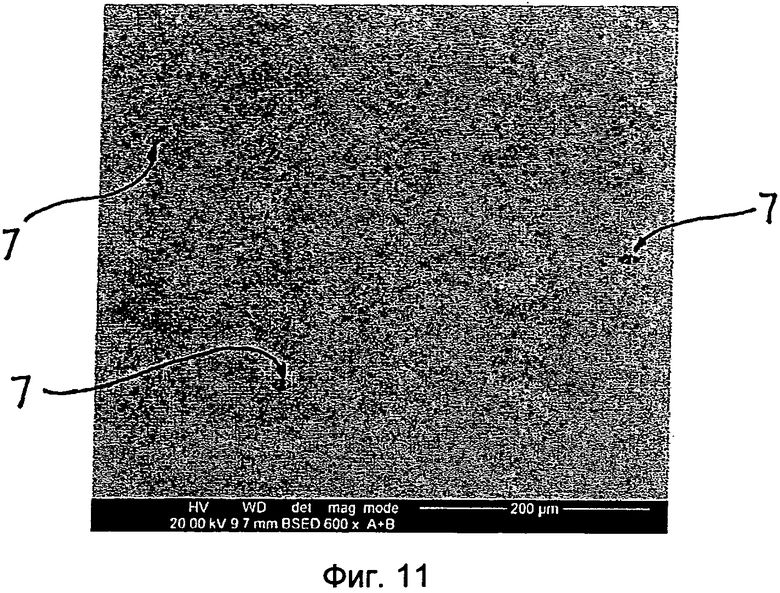

На Фиг.11 приведено обратнорассеянное СЭМ изображение, где показаны скопления нерастворенных M(C, N) частиц в сплаве N0.30.

СПОСОБ(Ы) РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Среднелегированные инструментальные стали для работы при высоких температурах, содержащие молибден и ванадий, обладают хорошей стойкостью по отношению к термической усталости, размягчению и высокотемпературной ползучести. Пример номинального химического состава такой стали известного уровня техники представлен в Таблице 1 (в % масс.).

Было сделано предположение, что сталь, представленная в Таблице 1, своими высокотемпературными свойствами обязана осаждающимся во время отпуска карбидам ванадия с размерами нанометрового порядка. Эти твердые карбиды МС типа (2900 HV - твердость по Виккерсу) обеспечивают вторичное твердение материала. На Фиг.1 представлена кривая отпуска (твердость как функция температуры отпуска) инструментальной стали известного уровня техники. Образцы перешли в аустенитное состояние при температуре 1030°C, а затем для них был произведен отпуск дважды при различных температурах от 200°C до 700°C в течение времени отпуска 2+2 часа. Как можно увидеть, в интервале от 500 до 650°C отчетливо проступает вторичный пик твердения при 550°C. Последующие исследования также показали, что при температуре отпуска 625°C в образце инструментальной стали известного уровня техники происходит значительное осаждение метастабильного M2C с высоким содержанием молибдена, что вносит вклад во вторичное твердение. Способность инструментальной стали для работы при высоких температурах сохранять свою твердость при повышенной температуре в течение длительного времени (отпускная стойкость) обычно может быть соотнесена с начальной температурой отпуска. Если материал выдерживать при температуре значительно ниже начальной температуры отпуска, он не размягчится. При температуре выдерживания, близкой к начальной температуре отпуска, размягчение будет более выраженным.

Если бы можно было сдвинуть вторичный пик твердения к более высоким температурам, это означало бы, что желательную твердость (например, 44-46 HRC - твердость по Роквеллу) можно получить при более высокой начальной температуре отпуска. Таким образом, материал получил бы повышенную отпускную стойкость и рабочие температуры инструментов можно было бы увеличить.

По результатам ранее проведенных исследований с высокохромистыми сталями при добавлении к стали азота становится возможным добиться более высокой твердости во время отпуска. Образцы с составом Cr 15, Mo 1, C 0,6 и Cr 15, Mo 1, C 0,29, N 0,35 были аустенизированы при 1050°C с последующей закалкой в воде и охлаждением жидким азотом, а затем их подвергли отпуску при различных температурах в течение 2 часов. Как можно видеть на Фиг.2, с добавлением азота пик твердения стал значительно выше. Начальная твердость мартенсита ниже у стали, содержащей азот, но во время отпуска именно эта сталь достигает более высокой твердости, чем сталь, не содержащая азота.

Это объясняется тем, что азот способствует более равномерному распределению хрома в матричной основе благодаря повышенной растворимости хрома в фазе аустенита. После закалки в мартенситной фазе от аустенита сохранилось равномерное распределение хрома и поэтому во время отпуска происходит осаждение нитридов хрома с очень высокой степенью дисперсности, что дает более сильный эффект твердения материала.

Более того, замещение азотом части углерода используют для достижения более высокой твердости матричной основы мартенситной стали. Добавление азота изначально способствует увеличению количества остаточного аустенита. Однако при последующей холодной обработке этот аустенит может быть преобразован в мартенсит и таким способом возможно достичь твердости вплоть до 68 HRC.

Оказывается, что низкое содержание хрома положительно влияет на отпускную стойкость. Сравнение двух различных инструментальных сталей для работы при высоких температурах с содержанием хрома 1,5 и 5,0% масс. показывает, что более низкое содержание хрома задерживает осаждение карбидов хрома в микроструктуре, тем самым способствуя образованию более термически стойких MC с высоким содержанием ванадия. Таким образом, восстановление в материале замедляется и отпускная стойкость повышается.

Однако исследования, проведенные над типичной устойчивой к ползучести стали, содержащей 9-12% масс. хрома и 0,06% масс. N, показывают, что низкое содержание хрома резко стабилизирует частицы MX (где X - это С+N), см. Фиг.3. Если аустенитизацию надо выполнять при 1100°C, то все частицы M(С, N) растворяются в стали, содержащей 10% масс. хрома. Если содержание хрома понизить до 2,5% масс. (см. пример низкохромистой инструментальной стали на Фиг.1), то частицы M(C, N) все еще будут присутствовать в аустените в больших количествах. Очевидным следствием низкого содержания хрома является то, что во время процесса аустенизации только малое количество внедренных примесей будет растворено в аустените.

Согласно настоящему изобретению изготовление изделия из низкохромистой инструментальной стали для работы при высоких температурах с улучшенной отпускной стойкостью производят путем выполнения следующих стадий процесса:

a) введение в состав расплава низкохромистой инструментальной стали для работы при высоких температурах азота и таким путем обеспечение состава стали, заданного в любом из пунктов формулы изобретения на способ;

b) формирование стального изделия из стали с определенным составом;

c) аустенитизация стального изделия, полученного на стадии b), при температуре не более 1200°C в течение времени порядка получаса с последующей закалкой; и

d) отпуск закаленного стального изделия по меньшей мере дважды при температуре от 500 до 700°C в течение времени порядка 2 часов.

Принимая во внимание распространенные представления в настоящей области техники, данные результаты неожиданны, поскольку в рамках преобладающих теорий понижение содержания хрома приводит к ухудшению твердости и трудностям при растворении первичных частиц M(С, N).

Для стали, устойчивой к ползучести, с высоким содержанием хрома, т.е. 9-12% масс., возможно растворение карбидонитридов ванадия уже при относительно низких температурах, т.е. 1020-1050°C. Однако при низком содержании хрома, менее чем примерно 4-5% масс., сначала произойдет образование в растворе карбидонитридов ванадия, которые практически невозможно растворить впоследствии.

Разработчики изобретения обнаружили, что, когда в низкохромистой стали содержание азота доведено до значения примерно в диапазоне от 0,015 до 0,30% масс., происходит образование карбонитридов ванадия, которые будут частично растворены во время стадии аустенитизации и затем будут осаждены во время стадии отпуска в виде наноразмерных частиц. Размер частиц составляет порядка от примерно 1 мкм до примерно 10 мкм. В некоторых случаях при низком содержании азота, обычно при 0,05% масс., средний размер частиц составляет менее 1 мкм. Термическая устойчивость карбонитридов ванадия выше, чем у карбидов ванадия, и вследствие этого отпускная стойкость изделия из низкохромистой инструментальной стали для работы при высоких температурах намного выше. Кроме того, при по меньшей мере двукратном отпуске температурная кривая (показывающая твердость как функцию от температуры отпуска) имеет более высокий вторичный пик.

В предпочтительном воплощении желательное содержание азота в стали составляет порядка 0,05% масс. Такая величина обеспечивает лучшие результаты, чем более высокие значения. Содержание азота на уровне порядка 0,05% масс. обеспечивает более высокий потенциал для вторичного твердения во время закалки, чем его более высокое содержание.

В предпочтительном воплощении содержание хрома предпочтительно составляет 1,5-1,7% масс. Низкое содержание хрома уменьшает осаждение карбидов хрома в микроструктуре, благоприятствуя более термически стойким карбонитридам с высоким содержанием ванадия. Таким образом, восстановление в материале замедляется и отпускная стойкость улучшается.

В принципе, аустенитизация может быть проведена в диапазоне между температурой мягкого отжига 820°C и максимальной температурой аустенитизации 1200°C. В предпочтительном воплощении, т.е. при составе с содержанием азота порядка 0,05% масс. и содержании хрома порядка от 1,5 до 1,7% масс., аустенитизацию стального изделия предпочтительно выполняют при температуре порядка 1050-1150°C, более предпочтительно - при 1100°C. Испытания на предприятии-изготовителе показывают, что более высокие температуры аустенитизации вызывают сдвиг отпускной твердости в направлении более высоких температур, т.е. вторичный пик твердения сдвинут к более высоким температурам, и это означает, что желательная твердость будет достигнута при более высокой начальной температуре отпуска. Таким образом, материал получит улучшенную отпускную стойкость, а рабочий температурный диапазон инструментов будет расширен.

Отпуск изделия из закаленной стали предпочтительно производят по меньшей мере дважды с временем пребывания 2 часа при температуре от 500 до 700°C, предпочтительно - от 550 до 680°C. Для наиболее предпочтительного воплощения состава стали отпуск производят при температуре в диапазоне между 600 и 650°C, предпочтительно между 625 и 650°C.

Содержание азота в пределах 0,05-0,10% масс. может быть получено при введении азота способами обычного литья, когда сначала получают расплав, выплавляют из него слиток и выполняют тепловую обработку для гомогенизации слитка. Азотные добавки приведут к образованию крупных первичных осадков M(С, N) с высоким содержанием ванадия, что в свою очередь придаст материалу неоднородную твердость. Однако крупных осадков первичных карбонитридов не возникнет, если снизить содержание азота и перед последующей ковкой произвести гомогенизирующую тепловую обработку.

В предпочтительном воплощении изобретения содержание азота предпочтительно составляет порядка 0,05% масс. При такой величине у стали характеристики лучше, чем при более высоких величинах. Содержание азота на уровне порядка 0,05% масс. дает лучшие возможности для вторичного твердения во время закалки, чем более высокое его содержание, способствуя получению стали высокой твердости. Но, однако, при содержании азота порядка 0,10% масс. оказалось возможным обеспечить сдвиг вторичного пика твердения в сторону несколько более высоких температур отпуска, что является благоприятным. Дополнительно, проведенные измерения и моделирующие расчеты показывают, что в связи с повышенным содержанием азота требуется повышенная температуры аустенитизации.

В одном из вариантов стали предусмотрена возможность использования в предпочтительном воплощении более высокого содержания азота, чем указано выше. В этом варианте содержание азота может составлять вплоть до 0,30% масс. Чтобы получить повышенное содержание азота, обычные способы литья неэффективны. Альтернативно, введение азота предпочтительно реализуют следующим образом: сначала изготовляют стальной порошок с составом, приближенным к требуемому, исключая азот, затем азотируют этот порошок в твердом состоянии при помощи газообразного азота, а потом производят горячее изостатическое прессование порошка при температуре порядка 1150°C и давлении порядка 76 МПа, чтобы сформировать слиток. При изготовлении инструментальной стали способом порошковой металлургии удается избежать проблемы возникновения первичных карбидов.

Слиток предпочтительно отковывают при температуре порядка 1270°C, а затем подвергают мягкому отжигу при температуре порядка 820°C с последующим охлаждением со скоростью 10°C в час до температуры 650°C; потом дают ему свободно охлаждаться на воздухе, чтобы подготовить его к аустенитизации.

ПРИМЕР 1

В нижеследующей Таблице 2 представлены в процентах по массе химические составы трех различных сплавов N0.05; N0.10 и N0.30. N0.05 обозначает материал, имеющий содержание азота 0,05% масс., и т.д. Заметим, что это - фактические цифры состава экспериментальных слитков.

Целью было сохранить на одном уровне содержание всех компонентов сплава, кроме углерода и азота. В сравнении со стандартной низкохромистой инструментальной сталью для работы при высоких температурах из Таблицы 1 содержание хрома также немного снижено. Содержание молибдена немного снижено, а содержание марганца повышено. В отношении углерода и азота целью было получить постоянное суммарное содержание этих элементов примерно 0,40% масс. и цель эта относительно хорошо достигнута.

Стадия отпуска касается в основном метастабильных фаз, и ранее проведенные электронной микроскопией измерения показали, что эти фазы существуют в стандартной низкохромистой инструментальной стали для работы при высоких температурах в интервалах температур отпуска, т.е. от 400 до 700°C. Эти карбидные фазы в основном представляют собой МС (ГЦК - гранецентрированные кубические кристаллические структуры) с высоким содержанием ванадия и M2C (ГПУ - гексагональные плотно упакованные кристаллические структуры) с высоким содержанием молибдена. Некоторое количество M7C3 с высоким содержанием хрома также было обнаружено в стандартной низкохромистой инструментальной стали для работы при высоких температурах.

Для того чтобы определить, возможно или нет увеличить твердость этих азотосодержащих сплавов, т.е. достаточное ли количество компонентов сплава можно расплавить в аустенитной матричной основе при температуре аустенитизации, чтобы во время закалки образовался мартенсит, были проведены следующие расчеты. Таким образом, температурный интервал, представляющий интерес, оказался между температурой мягкого отжига 820°C и установленной для использования на практике максимальной температурой аустенитизации 1200°C.

Результаты этих расчетов равновесных концентраций представлены на Фиг.4. Здесь мольные долевые концентрации M6C, M(C, N) и ОЦК (объемно-центрированной кубической) матрицы показаны как функции от температуры. Остаточная фаза - аустенит. Сплошные кривые представляют N0.05; штрихпунктирные кривые представляют N0.10 и пунктирныекривые представляют N0.30. Заметим, что высокое содержание M(C, N) в сплаве N0.30 сохраняется даже при температурах вплоть до 1200°C. Как и ожидалось, ОЦК фаза нестабильна выше 850°C. Интересно, что крутизна кривой равновесия, представляющей количество M(C, N), уменьшается по мере повышения содержания азота. Это означает, что труднее расплавить M(C, N) в N0.30 в сравнении с N0.05. Таким образом, можно рассчитывать, что количество углерода, азота и ванадия в матричной основе N0.30 после аустенитизации при 1100°C будет ниже, чем в матричной основе N0.05.

Поскольку в фазе M6C с высоким содержанием молибдена происходит растворение только углерода, но не азота, в сплавах N0.10 и N0.30 заметен недостаток содержания углерода и поэтому количество M6C уменьшается при снижении содержания углерода. Необходимо также отметить, что все частицы M6C расплавляются при установленной для данного случая температуре аустенитизации.

Расчеты, выполненные в температурной области отпуска, были проделаны только для того, чтобы оценить потенциал для вторичного осаждения в N0.05, N0.10 и N0.30. Выявленные равновесные соотношения могут наилучшим образом показать, какие фазы будут присутствовать в материале через достаточно длинный период времени. Предыдущие исследования показали, что у стандартной низкохромистой инструментальной стали для работы при высоких температурах на практике встречается самоотпуск. Это означает, что после процесса аустенитизации произойдет осаждение M3C (цементита).

Результаты расчетов в температурной области отпуска представлены на Фиг.5. Сплошные кривые представляют N0.05; штрихпунктирные кривые представляют N0.10 и пунктирные кривые представляют N0.30. Вторичное твердение обычно имеет место между 500 и 650°C и в этом температурном интервале нет больших различий между N0.05 и N0.10 в отношении количества M(C, N). Сплав N0.30, с другой стороны, имеет высокое и почти постоянное содержание M(C, N); вероятно, это объясняется высоким содержанием ванадия и азота.

При более высоком содержании углерода в N0.05 образуется большее количество частиц фазы M2C при равновесии в матричной основе по сравнению с N0.10. Сплав N0.30 содержит намного меньше M2C.

На основе предыдущих расчетов можно оценить потенциал вторичного осаждения в этих сплавах после аустенитизации при определенной температуре. Этот потенциал зависит от разницы в количестве частиц фазы M(C, N) и частиц фазы М2С между метастабильным равновесием при температуре отпуска и равновесием при температуре аустенитизации. В Таблице 3 представлена эта разница как потенциал вторичного осаждения для трех различных сплавов. Величины даны в мольных процентах.

Результаты, представленные в Таблице 3, показывают, что сплав N0.05 обладает наилучшей характеристикой твердения благодаря низкому содержанию фазы М(C, N) при 1100°C, т.е. в аустенитной матричной основе можно растворить большое количество компонентов сплава. Также из таблицы видно, что N0.05 имеет наилучший потенциал для вторичного твердения во время отпуска при 625°C.

ПРИМЕР 2

Два сплава N0.05 и N0.10 были отлиты обычным способом в форме небольших слитков по 50 кг. Первым испытательным образцом был слиток из N0.10 и его не подвергали гомогенизирующей обработке перед формовкой. Второй испытательный образец N0.05 был подвергнут гомогенизирующей обработке при 1300°C в течение 15 часов перед формовкой. Третий сплав, N0.30, имел слишком высокое содержание азота для обработки способом обычного литья. Поэтому данный сплав был получен с использованием порошковой металлургии. Сначала был изготовлен стальной порошок, а затем этот порошок был подвергнут нитридизации в твердом состоянии сжатым газом N2. Порошок затем был обработан методом горячего изостатического прессования (ГИП) при 1150°C под давлением 76 МПа.

Все три слитка были отлиты при 1270°C и затем их разрезали на части и получили образцы размером 15×15×8 мм. Образцы прошли тепловую обработку: сначала мягкий отжиг при 820°C с последующим охлаждением после отжига со скоростью 10°C в час до 650°C, а затем охлаждение происходило естественным путем на воздухе. После мягкого отжига N0.05 был аустенитизирован при 1100°C в течение 30 мин. Для компенсации малого потенциала осаждения сплав N0.10 был аустенитизирован при 1150°C в течение 30 мин, а N0.30 был аустенитизирован при 1200°C в течение 30 мин. Для девяти образцов из каждого из трех сплавов был проведен отпуск при следующих температурах: 450, 525, 550, 575, 600, 625, 650, 675 и 700°C. Время выдержки составляло 2 часа и отпуск был двойным, т.е. общее время отпуска составляло 4 часа. После тепловой обработки измерили твердость образцов. Дополнительные исследования морфологии, распределения и размеров нерастворенных частиц в образцах были осуществлены методом сканирующей растровой электронной микроскопии (СЭМ). Применен СЭМ прибор FEI Quanta 600 F.

Измерения твердости

Результаты измерений твердости представлены на Фиг.6. Как можно видеть, у всех трех сплавов есть пик вторичного твердения в интервале температур от 500 до 650°C. Весь процесс отпуска прошел за 2+2 часа. У сплава N0.05 самый высокий уровень твердости после закалки (53 HRC), при этом у N0.10 и N0.30 твердость несколько ниже. Однако считается, что все три сплава обладают закаливаемостью. Кривая твердости N0.05 имеет очень большое сходство с кривой, которую имеет стандартная низкохромистая инструментальная сталь для работы при высоких температурах с максимумом примерно 54 HRC, как показано на Фиг.1

Вторичный пик твердения N0.10 оказался несколько смещенным к более высоким температурам с пиком твердения при температуре 600°C. Пик твердения как для N0.05, так и для N0.30 был зафиксирован при 550°C.

Сканирующая (растровая) электронная микроскопия

Нерастворенные частицы M(C, N) в полученном обычным литьем N0.05 сплаве с самым низким содержанием азота имеют средние размеры менее 1 мкм. Это сопоставимо с обычными нерастворенными карбидами в стали. Другая фаза, которую можно легко обнаружить в N0.05, это смесь оксида алюминия и сульфида марганца, см. Фиг.7, где представлен СЭМ снимок (обратнорассеянный), малого нерастворенного M(C, N) осадка 2 и глобулярной смешанной оксидно-сульфидной частицы 1 в N0.05. Образец аустенитизирован при 1100°C в течение 30 мин; отпуск происходил при 625°C в течение 2+2 часов.

N0.05 (и N0.10) содержат множество неметаллических включений, потому что все испытательные образцы были изготовлены и отлиты на открытом воздухе.

В сплаве N0.10 наиболее часто встречаются частицы M(C, N) с эквивалентным диаметром окружности (ЭДО) от 5 до 10 мкм после аустенитизации при 1150°C в течение 30 мин и отпуска при 625°C в течение 2+2 часов. Более крупные первичные карбиды 3 (осажденные в расплаве) часто бывают расположены на границах бывших аустенитных зерен, см. Фиг.8, где представлен снимок обратнорассеянной СЭМ нерастворенных первичных частиц M(C, N) на границах бывших аустенитных зерен в сплаве N0.10. Образец аустенитизирован при 1150°C в течение 30 мин; отпуск происходил при 625°C в течение 2+2 часов.

Фиг.9 представляет собой детальный микроснимок, полученный посредством СЭМ, первичных частиц 4 M(C, М) в N0.10. Они были обнаружены автоматически при помощи СЭМ с использованием программного обеспечения INCA Feature software из Oxford Instruments. Их острые края свидетельствуют о том, что они осаждены из расплава. Участки белого цвета на снимке являются частицами 5 M6C с высоким содержанием молибдена. Заметим, что в данном случае был использован образец N0.10 после мягкого отжига.

В изготовленном посредством порошковой металлургии N0.30 размеры нерастворенных частиц 6 M(C, N) находились в пределах эквивалентного диаметра окружности (ЭДО) от 1 до 5 мкм, наиболее распространенный размер - 2 мкм; таким образом, частицы имели малый размер, несмотря на высокое содержание азота. Частицы были равномерно распределены в микроструктуре, как видно из Фиг.10. Однако, как показано на Фиг.11, было обнаружено некоторое количество кластеров 7 M(C, N).

Химический состав нерастворенных частиц фазы M(C, N) во всех трех сплавах был замерен способом EDS (энергорассеивающей рентгеновской спектроскопии); результаты представлены в Таблице 4, которая показывает химический состав частиц M(C, N) в сплавах N0.05, N0.10 и N0.30. Величины даны в атомных процентах. Заметим, что даже несмотря на то, что точность измерения способом EDS легких элементов, таких как углерод и азот, не так высока, можно видеть, что соотношение углерода и азота в фазе M(C, N) является таким, которое можно ожидать на основании номинальных составов. Приведенные в таблице ± величины получены при помощи программы INCA (Oxford Instruments). Некоторая часть замеренного железа, вероятно, перешла из окружающей матричной основы, особенно это касается сплава N0.05.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Способ изготовления и низкохромистая инструментальная сталь для работы при высоких температурах согласно настоящему изобретению могут быть использованы там, где нужно получить инструменты из стали для работы при высоких температурах, которые могут быть использованы при повышенных температурах в течение продолжительного периода времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ | 2016 |

|

RU2728149C2 |

| Инструментальная сталь для холодной обработки | 2015 |

|

RU2691327C2 |

| Инструментальная сталь для холодной обработки | 2015 |

|

RU2695692C2 |

| Коррозионно-стойкая и износостойкая инструментальная сталь для холодной обработки | 2014 |

|

RU2675308C2 |

| Нержавеющая сталь и корпус режущего инструмента, изготовленный из нержавеющей стали | 2014 |

|

RU2674540C2 |

| СТАЛЬ ДЛЯ ИНСТРУМЕНТОДЕРЖАТЕЛЯ | 2017 |

|

RU2738219C2 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ ДЛЯ ПИЛЬНОГО ПОЛОТНА | 2007 |

|

RU2440437C2 |

| ЛЕГИРОВАННАЯ ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ, ИНСТРУМЕНТ ДЛЯ ПЛАСТИЧЕСКОГО ФОРМОВАНИЯ И ЗАКАЛЕННАЯ ЗАГОТОВКА | 2001 |

|

RU2266347C2 |

| Инструментальная сталь | 1979 |

|

SU829712A1 |

| ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ ДЛЯ ГОРЯЧЕГО ДЕФОРМИРОВАНИЯ | 2013 |

|

RU2535148C2 |

Изобретение относится к области металлургии, а именно к составу низкохромистой инструментальной стали, предназначенной для работы при высоких температурах. Сталь содержит, мас.%: C 0,08-0,40, N 0,015-0,30, C+N 0,30-0,50, Cr 1-4, Mo 1,0-3, V 0,8-1,3, Mn 0,5-2, Si 0,1-0,5, факультативно Ni <3, Co ≤5, B <0,01, остальное - Fe и неизбежные примеси. Сталь обладает высокой отпускной стойкостью при высоких температурах. 2 н. и 13 з.п. ф-лы, 11 ил., 4 табл., 2 пр.

1. Низкохромистая инструментальная сталь, содержащая, мас.%:

факультативно

остальное - Fe и примеси.

2. Сталь по п. 1, содержащая, мас.%:

3. Сталь по п. 1 или п. 2, содержащая, мас.%:

4. Сталь по п. 1, содержащая, мас.%:

5. Сталь по п. 1, содержащая, мас.%:

6. Сталь по п. 1, содержащая, мас.%:

факультативно

остальное - Fe и примеси.

7. Сталь по п. 1, содержащая, мас.%:

факультативно

остальное - Fe и примеси.

8. Сталь по п. 1, содержащая, мас.%:

факультативно

остальное - Fe и примеси.

9. Сталь по п. 1, содержащая, мас.%:

факультативно

остальное - Fe и примеси.

10. Сталь по п. 1, содержащая, мас.%:

факультативно

остальное - Fe и примеси.

11. Способ изготовления изделия из низкохромистой инструментальной стали, включающий:

a) получение стали по любому из пп. 1-10;

b) формирование из стали стального изделия;

c) аустенитизацию стального изделия при температуре не более 1200°C в течение получаса с последующей закалкой; и

d) отпуск закаленного стального изделия в течение 2 часов по меньшей мере дважды при температуре в интервале от 500 до 700°C.

12. Способ по п. 11, в котором аустенитизацию стального изделия проводят при температуре 1050-1150°C, предпочтительно при 1080-1150°C.

13. Способ по п. 11 или 12, в котором отпуск закаленного стального изделия проводят при температуре от 550 до 680°C, предпочтительно при 600-650°C и еще более предпочтительно при 625-650°C.

14. Способ по п. 11, в котором сталь получают путем изготовления стального порошка с составом, приближенным к требуемому, исключая азот, азотирования этого порошка в твердом состоянии газообразным азотом для обеспечения требуемого состава, а затем горячего прессования порошка для формирования слитка.

15. Способ по п. 11, который перед аустенизацией дополнительно включает стадии гомогенизации, ковки и мягкого отжига.

| Штамповая сталь | 1991 |

|

SU1767019A1 |

| Сталь | 1981 |

|

SU981437A1 |

| Штамповая сталь | 1980 |

|

SU922173A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

2016-02-20—Публикация

2012-03-01—Подача