Область техники

Настоящее изобретение относится к аустенитной нержавеющей стали, в частности к хромоникельмарганцевомедной аустенитной нержавеющей стали с низким содержанием никеля.

Предшествующий уровень техники

В патенте US 5286310 раскрывается хромоникельмарганцевомедная аустенитная нержавеющая сталь, которая обладает пониженным содержанием никеля и приемлемыми металлографической структурой, механической прочностью, коррозионной стойкостью и способностью к обработке. Названная аустенитная нержавеющая сталь содержит по меньшей мере 16,5% мас. хрома для обеспечения приемлемой коррозионной стойкости. Однако содержание хрома не должно превышать 17,5% мас. во избежание нежелательного образования дельта-феррита (δ-феррита) в процессе горячей обработки и ухудшения пригодности для горячей обработки. Эта аустенитная нержавеющая сталь содержит кроме того по меньшей мере 2,5% мас. никеля для улучшения обрабатываемости на холоду и для ингибирования превращения аустенита в мартенсит. Однако содержание никеля не должно превышать 5% мас. из-за его сравнительно высокой цены.

Хотя названная выше аустенитная нержавеющая сталь обладает способностью обеспечивать приемлемую коррозионную стойкость и способность к обработке на холоду или при нагревании, содержание хрома в ней все же высоко (предыдущее исследование показало, что для обеспечения минимальных уровней коррозионной стойкости необходимы по меньшей мере 17% мас. хрома), что может ухудшить стабильность аустенитной нержавеющей стали и может стать причиной растрескивания при горячей прокатке.

Открытие патента US 5286310 включено в настоящую работу в качестве ссылочного материала.

Краткое содержание изобретения

Таким образом, предметом настоящего изобретения является разработка хромоникельмарганцевомедной аустенитной нержавеющей стали с низким содержанием никеля, которая способна преодолеть недостатки предшествующего уровня техники.

Согласно настоящему изобретению, предлагается аустенитная нержавеющая сталь, которая содержит: (а) от 0,03 до 0,12% маc. С; (b) от 0,2 до 1,0% мас. Si; (с) от 7,5 до 10,5% маc. Мn; (о.) от 14,0 до 16,0% маc. Сr; (е) от 1,0 до 5,0% маc. Ni; (f) от 0,04 до 0,25% мас. N; (g) от 1,0 до 3,5% мас. Сu; (h) следовое количество Мо; остальное Fe и случайные примеси. Содержание δ-феррита в аустенитной нержавеющей стали менее 8,5 и удовлетворяет следующей формуле:

δ-феррита=6,77[(d)+(h)+1,5(b)]-4,85[(e)+30(a)+30(f)+0,5(c)+0,3(g)]-52,75.

Краткое описание графического материала

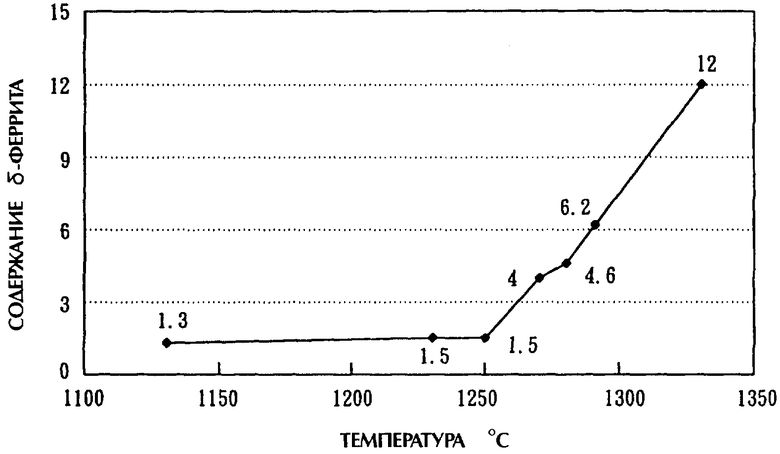

На чертеже представлена диаграмма, иллюстрирующая зависимость содержания δ-феррита в предпочтительном варианте аустенитной нержавеющей стали настоящего изобретения от температуры горячей обработки.

Детальное описание предпочтительного варианта

Предпочтительный вариант хромоникельмарганцевомедной аустенитной нержавеющей стали с низким содержанием никеля содержит: (а) от 0,03 до 0,12% маc. С; (b) от 0,2 до 1,0% маc. Si; (с) от 7,5 до 10,5% маc. Мn; (d) от 14,0 до 16,0% маc. Сr; (е) от 1,0 до 5,0% маc. Ni; (f) от 0,04 до 0,25% маc. N; (g) от 1,0 до 3,5% мас. Сu; (h) следовое количество Мо; остальное Fe и случайные примеси. Содержание δ-феррита в аустенитной нержавеющей стали менее 8,5 и удовлетворяет следующей формуле:

δ-феррита=6,77[(d)+(h)+1,5(b)]-4,85 [(е)+30(а)+30(f)+0,5(с)+0,3(g)]-52,75,

в которой (а), (b), (с), (d), (е), (f), (g), (h) обозначают содержание соответствующих элементов (% маc.).

Аустенитная нержавеющая сталь может кроме того содержать от 5 до 30 м.д. В для улучшения пригодности к горячей обработке. Содержание вредных примесей, таких как S (сера) и Р (фосфор), должно быть как можно более низким. Однако из соображений себестоимости, связанной с удалением этих примесей, содержание S ограничивается 150 м.д., а содержание Р ограничивается 0,06% маc.

На чертеже дана диаграмма зависимости содержания δ-феррита в предпочтительном варианте аустенитной нержавеющей стали настоящего изобретения от температуры. Результаты показывают, что, когда температуру при горячей прокатке поднимают выше 1250°С, содержание δ-феррита резко возрастает, что приводит к опасности растрескивания кромок прокатываемого листа аустенитной нержавеющей стали. При этом минимальная для обеспечения требуемой механической прочности температура при горячей прокатке должна быть не ниже 1050°С.

Примеры и сравнительные примеры

Приведенные ниже примеры и сравнительные примеры иллюстрируют неожиданным образом улучшенные результаты настоящего изобретения по сравнению с результатами предшествующего уровня техники.

Таблица 1 иллюстрируют тест на эффект растрескивания кромок для разных испытанных образцов аустенитной нержавеющей стали примеров 1-9 и сравнительных примеров 1-5, которые различаются по составу (показаны только элементы Ni, С, Si, Mn, Сr и Сu). Был проведен тест с горячей прокаткой при температуре в пределах от 1050 до 1250°С. Результаты теста показывают, что в каждом примере аустенитная нержавеющая сталь настоящего изобретения имеет содержание δ-феррита ниже 8,5 и что никаких трещин на кромках в случае испытуемых образцов примеров 1-9 не наблюдалось. У каждого из тестируемых образцов сравнительных примеров 1-5 содержание δ-феррита выше 8,5. Трещины на кромках были обнаружены у каждого из тестируемых образцов сравнительных примеров 1-5.

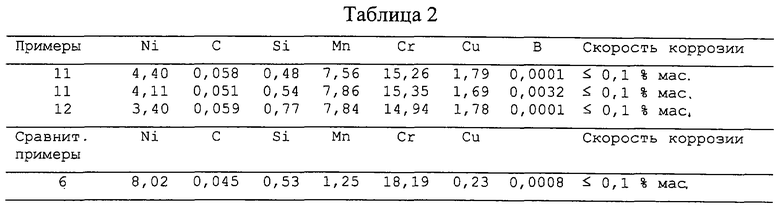

Таблица 2 иллюстрирует тест на коррозионную стойкость (ASTM В117) с использованием соляного тумана для разных испытуемых образцов аустенитной нержавеющей стали примеров 10-12 и сравнительного примера 6 (нержавеющая сталь типа 304), которые различаются по составу (показаны только элементы Ni, С, Si, Mn, Cr и Сu). Результаты теста показывают, что в каждом примере аустенитная нержавеющая сталь характеризуется скоростью коррозии, которая столь же низка, как и скорость коррозии нержавеющей стали типа 304 (не более 0,1%) предшествующего уровня техники.

Отмечается, что содержание хрома в каждом из примеров 1-12 аустенитной нержавеющей стали настоящего изобретения ниже 17% мас., что является минимальным требованием предшествующего уровня техники для обеспечения минимальных уровней коррозионной стойкости.

Таблица 3 иллюстрирует составы испытуемых образцов аустенитной нержавеющей стали примеров 13-22 и сравнительных примеров 7-10 (показаны только элементы Ni, С, Si, Mn, Сr и Сu).

Таблица 4 иллюстрирует тест на механическую прочность испытуемых образцов аустенитной нержавеющей стали примеров 13-22 и сравнительных примеров 7-10. Результаты тестов показывают, что аустенитная нержавеющая сталь настоящего изобретения характеризуется относительным удлинением большим, чем относительное удлинение нержавеющей стали типа 304 предшествующего уровня техники. Другие механические свойства, такие как предел прочности на разрыв, предел текучести и жесткость, у аустенитной нержавеющей стали настоящего изобретения сравнимы с механическими свойствами нержавеющей стали типа 304 предшествующего уровня техники.

Приведенные выше тесты показывают, что аустенитная нержавеющая сталь настоящего изобретения может проявлять великолепную механическую прочность, коррозионную стойкость и фазовую стабильность в процессе горячей или холодной обработки при сравнительно низком содержании никеля и низком содержании хрома в сравнении со сталями предшествующего уровня техники.

Из описания изобретения следует, что могут быть произведены различные модификации и изменения, не выходящие за рамки настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕРЖАВЕЮЩАЯ МАРТЕНСИТНАЯ СТАЛЬ ДЛЯ ФОРМ И КАРКАСОВ ФОРМ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2005 |

|

RU2379180C2 |

| МАЛОЛЕГИРОВАННАЯ АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2010 |

|

RU2547064C2 |

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ ХЛОРИДСОДЕРЖАЩИХ СРЕД И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2009 |

|

RU2413031C1 |

| ПЛАКИРОВАННЫЙ СТАЛЬНОЙ СОРТОВОЙ ПРОКАТ ДЛЯ АРМИРОВАНИЯ БЕТОНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2206631C2 |

| МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ ДЛЯ СВАРНЫХ СТРУКТУР | 2007 |

|

RU2421539C2 |

| СОСТАВ МАРТЕНСИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ, СПОСОБ ИЗГОТОВЛЕНИЯ МЕХАНИЧЕСКОЙ ДЕТАЛИ ИЗ ЭТОЙ СТАЛИ И ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2006 |

|

RU2415196C2 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ ТРИП-СТАЛЬ ДЛЯ ХОЛОДНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2001 |

|

RU2204622C2 |

| НЕФТЕГАЗОПРОМЫСЛОВАЯ БЕСШОВНАЯ ТРУБА ИЗ МАРТЕНСИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2468112C1 |

| ЭКОНОМНОЛЕГИРОВАННАЯ АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2008 |

|

RU2458178C2 |

| АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ С НИЗКИМ СОДЕРЖАНИЕМ НИКЕЛЯ И СОДЕРЖАЩАЯ СТАБИЛИЗИРУЮЩИЕ ЭЛЕМЕНТЫ | 2008 |

|

RU2461641C2 |

Изобретение относится к металлургии, в частности к получению хромоникельмарганцевомедной аустенитной нержавеющей стали с низким содержанием никеля. Заявленная аустенитная нержавеющая сталь включает, мас. %: (а) от 0,03 до 0,12 С; (b) от 0,2 до 1,0 Si; (с) от 7,5 до 10,5 Mn; (d) от 14,0 до 16,0 Cr; (е) от 1,0 до 5,0 Ni; (f) от 0,04 до 0,25 N; (g) от 1,0 до 3,5 Cu; (h) следовое количество Мо; остальное Fe и случайные примеси. Содержание δ-феррита в аустенитной нержавеющей стали менее 8,5 об.% и определяется по формуле: δ-феррит =6,77[(d)+(h)+l,5(b)]-4,85[(e)+30(a)+30(f)+0,5(c)+0,3(g)]-52,75. Техническим результатом изобретения является получение аустенитной нержавеющей стали с высокой механической прочностью, с высокой коррозионной стойкостью, в том числе в соляном тумане, и высокой фазовой стабильностью в процессе горячей и холодной обработки. 3 з.п. ф-лы, 1 ил., 4 табл.

(a) от 0,03 до 0,12 мас.% С;

(b) от 0,2 до 1,0 мас.% Si;

(c) от 7,5 до 10,5 мас.% Мn;

(d) от 14,0 до 16,0 мас.% Сr;

(e) от 1,0 до 5,0 мас.% Ni;

(f) от 0,04 до 0,25 мас.% N;

(g) от 1,0 до 3,5 мас.% Сu;

(h) следовое количество Мо;

остальное Fe и случайные примеси,

отличающаяся тем, что содержание δ-феррита в аустенитной нержавеющей стали менее 8,5 и удовлетворяет следующей формуле:

δ-феррита=6,77[(d)+(h)+1,5(b)]-4,85[(e)+30(a)+30(f)+0,5(c)+0,3(g)]-52,75.

| СТЕРЖЕНЬ ДЛЯ ОСТЕОСИНТЕЗА КЛЮЧИЦЫ | 1999 |

|

RU2142756C1 |

| US 3756807 A, 04.09.1973 | |||

| АНТЕННАЯ ОПОРА С ПОНИЖЕННЫМ КОЭФФИЦИЕНТОМ ЛОБОВОГО СОПРОТИВЛЕНИЯ | 2007 |

|

RU2359095C1 |

| US 4946644 А, 07.08.1990 | |||

| РАФИНИРОВОЧНЫЙ ЭЛЕКТРОЛИЗЕР | 1993 |

|

RU2075550C1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| КОРРОЗИОННОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 1997 |

|

RU2097442C1 |

Авторы

Даты

2005-02-20—Публикация

2003-01-30—Подача