Изобретение относится к металлургии, в частности, к производству немагнитных труб для корпусов и охранных кожухов телеметрических систем для контроля траектории при бурении и других изделий, работающих в условиях знакопеременной нагрузки.

Известна немагнитная сталь содержащая, мас. углерод 0,01-0,05; хром 21,0-24,0; марганец 12,0-15,0; никель 1,0-8,0; азот 0,65-0,80; молибден 5,5-1,0; ванадий 0,25-1,0; кальций 0,0015-0,020; железо остальное [1]

Указанное соотношение элементов, а также высокое содержание азота и ванадия в известной стали создает условия для образования уже в жидком расплаве при высокой температуре очень крупных нитридов мощных концентратов напряжений, которые снижают предел выносливости при знакопеременных нагрузках.

Наиболее близкой по составу является коррозионностойкая аустенитная сталь содержащая, мас. углерод 0,005-0,01; хром 17,5-19,5; никель 7,0-8,5; марганец 8,1-11,0; кремний 0,3-1,9; молибден 2,1-3,5; медь 0,01-3,0; азот 0,3-0,65; по крайней мере один металл из группы ШЗМ (кальций, барий, магний, стронций) 0,01-0,05; по крайней мере один металл из группы РЗМ (лантан, церий, иттрий, неодим) 0,001-0,05; железо и неизбежные примеси остальное [2]

При указанном соотношении компонентов в известной стали происходит недостаточное ее нитридное упрочнение, что не обеспечивает требуемый предел выносливости σ-1из,σ-10C в условиях знакопеременных изгибающих и осевых нагрузок. В результате при бурении скважин происходит усталостный излом труб, как правило, в зоне соединительной резьбы.

Цель изобретения повышение предела выносливости стали при знакопеременных нагрузках, то есть повышение стойкости к усталостному разрушению.

Цель достигается тем, что коррозионностойкая сталь, содержащая углерод, хром, никель, марганец, кремний, медь, азот и железо дополнительно содержит цирконий при следующем соотношении компонентов, мас. углерод 0,05-0,1; хром 16,0- 18,0; никель 6,0-8,0; марганец 3,0-6,0; кремний 0,3-1,0; медь 0,1-3,0; азот 0,3-0,6; цирконий 0,01-0,02; железо и неизбежные примеси остальное, причем оптимальное содержание циркония выбирают по соотношению Zr 6•10-3•N-1, где N содержание азота.

Введение циркония в указанном соотношении обеспечивает повышение стойкости к усталостному разрушению за счет образующихся мелкодисперсных нитридов циркония и твердого раствора внедрения несвязанного азота.

При введении в сталь циркония менее 0,01% снижается температура нитридообразования, вследствие чего образуется незначительное количество мелкодисперсных нитридов, при этом не достигается требуемое упрочнение и повышение предела выносливости стали.

При введении в сталь циркония более 0,02 повышается температура образования нитридов циркония. В жидком расплаве они сильно укрупняются, становятся концентраторами напряжений. В результате уменьшается стойкость к усталостному излому, то есть уменьшается предел выносливости стали.

Соотношение Zr 6•10-3•N-1 позволяет стабилизировать температуру нитридообразования и нитридное упрочнение за счет оптимального количества мелкодисперсных нитридов циркония в стали.

Уменьшение содержания марганца в предлагаемой стали по сравнению с известной не влияет на предел выносливости, но существенно улучшает экологию, так как снижает содержание оксидов марганца в атмосфере при выплавке стали.

Отсутствие молибдена в предложенном составе стали не сказывается на величине предела выносливости, но уменьшает себестоимость стали.

Пример. Выплавку стали производят в индукционной печи по методу переплава с использованием чистых шихтовых материалов со следующими особенностями. 60-70% азотированного феррохрома дают по расплавлению остальное в конце периода плавления. Перед выпуском стали определяют содержание азота в стали и в зависимости от его содержания вводят силикоцирконий в количестве соответствующем предложенному соотношению Zr 6•1О-3 oN-1.

Разливку стали производят в машине центробежного литья труб. Трубы подвергают термической обработке закалке с 1050oС в воду.

Из труб вырезают образцы для испытания на выносливость. Испытания производят на вращающихся образцах с приложением постоянной изгибающей нагрузки. Определяют величины напряжений и число циклов n, соответствующее усталостному разрушению. На основании результатов испытания строят кривую усталости (кривую Веллера) в координатах напряжений σ число циклов n, по которой определяют предел выносливости s-1из.

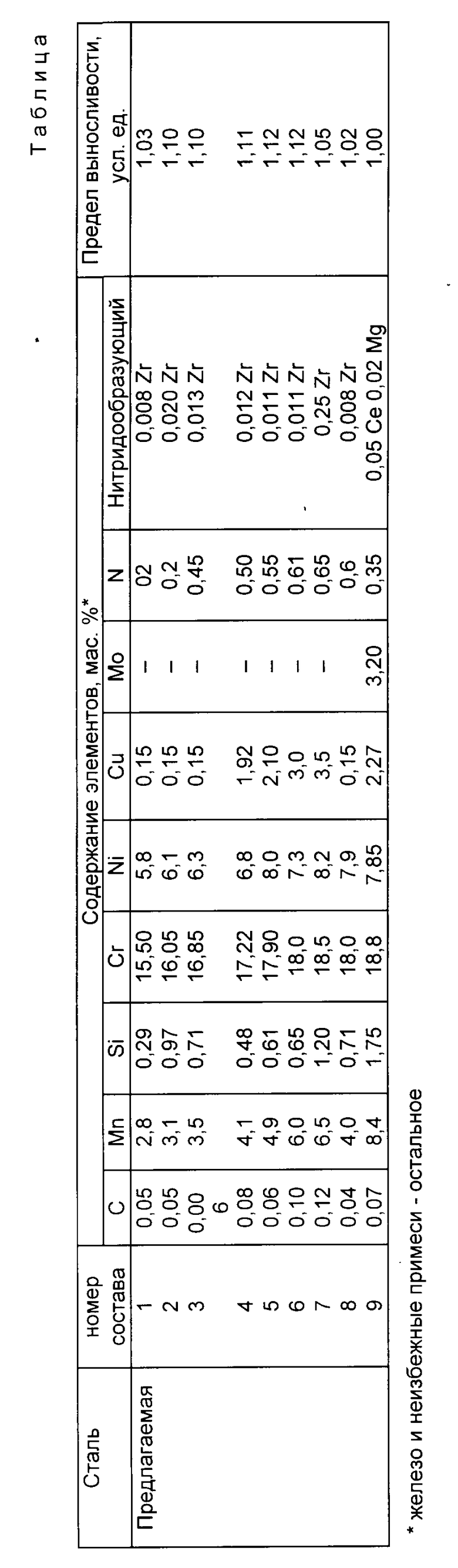

В таблице приведен химический состав стали и предел выносливости. Как видно из таблицы, предел выносливости предлагаемой стали (составы 2-6) имеет более высокие значения (на 10-12%) по сравнению с известной сталью. Выносливость запредельных составов стали (составы 1, 7, 8) выше всего лишь на 2-5% чем известной стали.

Повышение предела выносливости σ-1из обеспечивает более высокую долговечность и ресурс работы при эксплуатации труб корпусов и охранных кожухов телеметрических систем для контроля траектории при бурении в условиях воздействия жестких знакопеременных нагрузок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНАЯ АУСТЕНИТНАЯ СТАЛЬ | 1994 |

|

RU2107109C1 |

| АУСТЕНИТНАЯ СТАЛЬ | 1997 |

|

RU2097441C1 |

| СТАЛЬ | 1994 |

|

RU2048589C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1997 |

|

RU2119548C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| КОРРОЗИОННОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2008 |

|

RU2375492C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1996 |

|

RU2112069C1 |

| Изделие в виде прутка для изготовления деталей электропогружных установок для добычи нефти из сплава на основе железа и хрома | 2023 |

|

RU2823412C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2001 |

|

RU2218446C2 |

Изобретение относится к металлургии, в частности, к коррозионностойкой аустенитной стали, используемой при производстве немагнитных труб для корпусов и охранных кожухов телеметрических систем для контроля траектории при бурении и других изделий, работающих в условиях знакопеременной нагрузки. Коррозионностойкая аустенитная сталь, содержащая компоненты, мас.%: углерод 0,05-0,16 хром 16,0-18,0, никель 6,0-8,0, марганец 3,0-6,0, кремний 0,3-1,0, медь 0,1-3,0, азот 0,3-0,6, цирконий 0,01-0,02, железо - и неизбежные примеси - остальное, причем оптимальное содержание циркония выбирают по соотношению Zr = 6•10-3•N-4, где N - содержание азота. Введение циркония обеспечивает повышение стойкости к усталостному разрушению за счет образующихся мелкодисперсных нитридов циркония и твердого раствора внедрения несвязанного азота. 1 табл.

Коррозионностойкая аустенитная сталь, содержащая углерод, хром, никель, марганец, кремний, медь, азот, железо и неизбежные примеси, отличающаяся тем, что она дополнительно содержит цирконий при следующем соотношении компонентов, мас.

Углерод 0,05 0,1

Хром 16,0 18,0

Никель 6,0 8,0

Марганец 3,0 6,0

Кремний 0,3 1,0

Медь 0,1 3,0

Азот 0,3 0,6

Цирконий 0,01 0,02

Железо и неизбежные примеси Остальное

причем оптимальное содержание циркония выбирают по соотношению Zr 6 • 10- 3 • N- 1, где N содержание азота.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1225876, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1507854, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-11-27—Публикация

1997-02-18—Подача