Предложение относится к текстильной промышленности, а именно к способам обработки льняного волокна.

Известен способ обработки сельскохозяйственных продуктов, состоящий в том, что, материал, подлежащий обработке, помещается между сетчатыми транспортерами, загружается в камеру с рабочей жидкостью и проходит последовательно над искровыми разрядными промежутками, где и подвергается обработке факторами, сопровождающими мощный искровой электрический разряд в воде (электрогидравлический эффект). Рабочая жидкость подается в ванну через входной штуцер и, проходя в противотоке к обрабатываемому материалу, выходит через выходной штуцер (1).

Недостатком известного способа является малая производительность обработки льноволокна, обусловленная высокой энергоемкостью процесса. Этот недостаток вызван тем, что помещение в рабочую жидкость льноволокна значительно увеличивает ее электропроводность. При попытке увеличить скорость освежения рабочей жидкости путем повышения скорости ее прокачки через камеру, недопустимо увеличивается унос волокна.

Наиболее близким к предложенному по технической сущности и достигаемому результату является изобретение, известное из патента RU №2049178, D 06 В 1/02, 1995, реализующее способ обработки льняного волокна, включающее предварительную промывку волокна промывочной жидкостью, размещение его в заполненной рабочей жидкостью камере для электрогидравлической обработки и электрогидравлическую обработку.

Недостаток известного изобретения - низкая производительность процесса.

Технический результат, заключающийся в повышении производительности процесса, достигаемом за счет увеличения объема зоны воздействия технологически полезных факторов (ударной волны, ультрафиолетового излучения, ультразвука и т.п.), сопровождающих искровой разряд в жидкости, уменьшении расхода жидкости, достигается тем, что в способе электрогидравлической обработки льняного волокна, состоящм в том, что волокно предварительно промывают промывочной жидкостью, помещают в заполненную рабочей жидкостью камеру для электрогидравлической обработки и подвергают электрогидравлической обработке, согласно изобретению предварительную промывку волокна осуществляют промывочной жидкостью, удельная проводимость которой не превышает 2·10-1(Ом·м)-1, в течение 1...20 минут, удаляют из обрабатываемого материала промывочную жидкость, помещают в заполненную рабочей жидкостью камеру для электрогидравлической обработки и подвергают электрогидравлической обработке при начальном напряжении на разрядном промежутке 0,3...0,8 кВ на 1 мм длины разрядного промежутка.

В качестве промывочной жидкости используют отработавшую в камере для электрогидравлической обработки рабочую жидкость.

Расход промывочной жидкости устанавливается в пределах 10...50 литров на 1 килограмм сухого веса льноволокна.

При промывке волокно дополнительно перемешивают.

В ходе промывки измеряют удельную проводимость промывочной жидкости и заменяют ее при увеличении удельной проводимости до 2·10-1(Ом·м)-1.

В ходе ЭГ обработки измеряют удельную проводимость рабочей жидкости и заменяют ее при увеличении удельной проводимости до 7·10-2(Ом·м)-1.

Благодаря предварительной промывке льноволокна жидкостью с его поверхности удаляется большая часть солей и других соединений, которые, в случае растворения в рабочей жидкости ЭГ установки, затруднили бы протекание искрового разряда в оптимальном с точки зрения энергозатрат режиме.

Благодаря тому что удельная проводимость промывочной жидкости не превышает 2.10-1(Ом.м)-1, упрощается процесс ее удаления из промытого волокна, обеспечивается быстрое и эффективное растворение нежелательных солей и соединений. Для удаления промывочной жидкости достаточно дать ей свободно стечь, или слегка отжать промытое льноволокно в центрифуге или между валками.

Благодаря тому что время промывки составляет 1...30 минут, обеспечивается полное растворение и удаление из волокна нежелательных солей и соединений во всем технически целесообразном диапазоне температур промывочной жидкости (≈0...50°С). Это улучшает условия проведения последующей ЭГ обработки. Кроме того, за это время льноволокно насыщается жидкостью, что значительно повышает эффективность действия ударной волны, снижая тем самым энергозатраты, то есть повышая производительность. Ограничение продолжительности промывки уменьшает габариты установки и предотвращает переизмельчение, точнее нежелательное укорочение, льноволокна в ходе ЭГ обработки.

Проведение обработки при начальном напряжении на разрядном промежутке 0,3...1,0 кВ на 1 мм длины разрядного промежутка обеспечивает высокую производительность процесса, так как при этом длина искрового промежутка в жидкости при оптимальных для ЭГ обработки напряжениях наиболее велика, а следовательно, наибольшим будет и объем зоны ЭГ воздействия.

Удаление промывочной жидкости из волокна после промывки делает минимальным количество солей, вносимых в рабочую жидкость ЭГ установки. Это увеличивает количество волокна, которое может быть обработано в одной и той же рабочей жидкости, и снижает тем самым ее расход.

Использование отработавшей в ЭГ установке рабочей жидкости в качестве промывочной жидкости существенно сокращает общий расход промывочной жидкости.

Проведение промывки при расходе промывочной жидкости в пределах 10...50 литров на 1 килограмм сухого веса льноволокна обеспечивает эффективную промывку льноволокна при экономически приемлемом расходе жидкости.

Дополнительное перемешивание волокна во время предварительной обработки ускоряет растворение нежелательных солей и соединений, сокращая таким образом продолжительность технологического процесса.

Применение в качестве жидкости для предварительной обработки воды с добавками поверхностно-активных веществ увеличивает производительность обработки, улучшает смачивание льноволокна и переход содержащихся на его поверхности солей в растворенное состояние, а также способствует удалению загрязнений, повышая тем самым качество окончательного продукта.

Измерение удельной проводимости промывочной и рабочей жидкостей в ходе работы и их замена при превышении указанных выше пороговых значений повышает производительность процесса за счет снижения его энергоемкости.

Существо предложения поясняется чертежами.

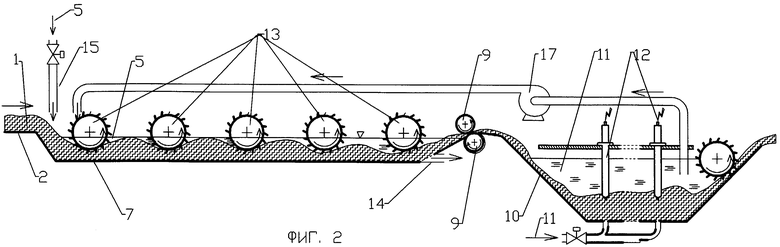

На фиг.1 представлена схема реализации предложенного способа, когда промывка волокна производится посредством орошения.

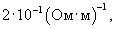

На фиг.2 представлена схема реализации предложенного способа, когда промывка материала производится посредством его погружения в ванну.

Оба варианта отличаются только техническим исполнением устройства, реализующего предложенный способ.

Согласно варианту, схема которого изображена на фиг.1, подлежащее ЭГ обработке волокно 1 из кипоразрыхлителя (не показан) по лотку 2 широкой рыхлой лентой подается на промывочный конвейер, состоящий из барабанов 3 и ленты 4. Лента 4 для обеспечения беспрепятственного стока промывочной жидкости 5 выполняется водопроницаемой, например, из сетки. В начальной части конвейера над ним установлено орошающее устройство 6, разбрызгивающее жидкость 5 на волокно 1. Проходя через рыхлый слой волокна 1, жидкость 5 растворяет находящиеся на его поверхности соли и другие растворимые соединения, большей частью это следы минеральных удобрений, и, просачиваясь через слой волокна и сетчатую ленту 4, стекает в ванну 7.

Время промывки должно быть достаточным для растворения указанных соединений. Оно уменьшается с повышением температуры промывочной жидкости и с повышением интенсивности перемешивания волокна при промывке. В зависимости от этих факторов время нахождения волокна на конвейере под орошающим устройством 6 должно составлять 1...30 минут. При меньшем времени не удается хорошо промыть волокно, тем более что повышение напора промывочной жидкости приводит к вымыванию волокна с ленты 4. При большем, чем 30 минут, времени промывки сырья возможна потеря прочности волокон, что приводит к их недопустимому укорачиванию в ходе ЭГ обработки. Кроме того, это увеличивает эксплуатационные расходы и капитальные затраты.

Длина орошающего устройства 6, измеренная вдоль конвейера, меньше длины конвейера. Поэтому после выхода волокна 1 из-под струй 8 жидкости 5 он освобождается от этой жидкости, которая свободно стекает через сетчатую ленту 4. Для сокращения длины конвейера в конце него установлен валик 9, дополнительно отжимающий жидкость 5 из промытого и попутно замоченного волокна 1. В полном удалении жидкости 5, например, посредством высушивания нет необходимости. Также нет необходимости в рыхлении волокна 1 после отжима, так как оно будет все равно разрыхлено при ЭГ обработке. Далее масса волокна 7, подвергшегося предварительной обработке, поступает в камеру 10 для ЭГ обработки. В камере 10, заполненной рабочей жидкостью 11, льноволокно 1 котонизируется под воздействием факторов (ударная волна, ультрафиолетовое излучение, ультразвук), сопровождающих мощный искровой электрический разряд в жидкости 11. Разряд происходит между погруженными в жидкость концами электродов 12 и дном рабочей камеры 10.

Возможен вариант исполнения устройства, реализующего предложенный способ, когда промывка и замачивание волокна производятся посредством его погружения в ванну (фиг.2). В этом устройстве разрыхленное волокно 1 по лотку 2 подается в ванну 7, где под действием вращающихся зубчатых валков 13 погружается ниже уровня жидкости 5, перемешивается и продвигается к выходному концу ванны 7. На выходе из ванны 7 жидкость 5 удаляется из промытого и замоченного льноволокна 1 посредством отжима между валками 9. Далее обработанное таким образом волокно поступает в рабочую камеру 10 для ЭГ обработки.

Когда в ходе работы проводимость жидкости 5 превысит 2.10-1(Ом.м)-1, ее частично сливают через донный патрубок 14 в ванне 7 и добавляют свежую жидкость 5 через трубу 15, установленную в начале ванны. Если проводимость рабочей жидкости 11 превысит 7.10-2(Ом.м)-1, в рабочую камеру 10, ближе к ее началу по ходу волокна, по трубе 16 добавляется свежая низкопроводящая рабочая жидкость 11. Отработавшая жидкость 11, поскольку она еще может использоваться в качестве жидкости 5, забирается с выходного конца рабочей камеры 10 насосом 17 и подается на вход орошающего устройства 6 (фиг.1) или в начало ванны 7 (фиг.2).

При реализации способа на установке, представленной на фиг.1, жидкость 5 может использоваться по замкнутому циклу (посредством насоса 18) с частичным освежением на каждом обороте. При использовании установки по варианту, изображенному на фиг.2, жидкость 5 используется в открытом цикле, когда после промывки и замачивания волокна 1 она удаляется из установки.

Во всех исполнениях установок, реализующих предложенный способ, забор жидкостей из ванны 7 и рабочей камеры 10 производится через устройства, отделяющие волокно от жидкости, на чертежах не показанные. Поскольку при использовании предложенного способа расход жидкостей сравнительно невелик, унос льноволокна также невелик и не вызывает затруднений в работе упомянутых устройств.

Предварительно обработанное таким образом льноволокно не только освобождается от большей части поверхностных загрязнений, в том числе от растворимых солей и соединений, но и насыщается жидкостью, а также размачивается. Из материала вытесняются воздушные пузырьки, поглощающие ударную волну и снижающие тем самым к.п.д. ЭГ обработки. Размачивание также снижает энергозатраты на ЭГ обработку. Суммарный эффект от удаления воздуха и предварительного размачивания выражается приблизительно в 13...18-процентном увеличении производительности ЭГ процесса.

Пример использования предложенного способа для обработки волокон льна с целью их расщепления на более ценные и мягкие элементарные волокна.

В качестве промывочной и рабочей жидкостей используется вода. Удельная проводимость промывочной воды на входе в орошающее устройство 2.10-1(Ом.м)-1. После обработки при расходе 20 литров на килограмм сухого льноволокна ее удельная проводимость увеличивается до 3.10-1(Ом.м)-1. После удаления основной части промывочной воды посредством свободного стекания с волокнистой массы содержание ее остатков составляет 2 литра на килограмм сухого льноволокна. При загрузке промытого льноволокна в камеру для ЭГ обработки с водой проводимостью 1.10-2(Ом.м)-1 в количестве 20 литров воды на 1 кг сырья проводимость воды увеличивается до 4.10-2(Ом.м)-1. Такая вода еще может без замены использоваться в ЭГ установке в течение времени, достаточного для обработки всей загруженной порции волокна, которое продолжает выделять растворимые вещества в ходе обработки. Если же в воду с той же исходной проводимостью поместить непромытое волокно, то ее проводимость возрастет до 1,1.10-2(Ом.м)-1, то есть она станет непригодной для ЭГ установки. Ее потребуется либо заменить, либо разбавить свежей водой, то есть осуществить ту же промывку, но более дефицитной жидкостью.

Источники информации

1. А.с. СССР №298168. Машина для очистки твердых, волокнистых и эластичных материалов. - Л.А.Юткин, Л.И.Гольцова. - Заявлено 23.06.65.

2. Заявка на выдачу патента РФ №2003114717. Способ обработки льняного волокна. - В.В.Максимов. Заявлено 20.05.03.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ МАТЕРИАЛОВ | 2004 |

|

RU2263545C1 |

| СПОСОБ ОБРАБОТКИ ЛУБОВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2008 |

|

RU2371527C1 |

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОГО ИЗМЕЛЬЧЕНИЯ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ДРОБИЛКОЙ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2481158C1 |

| СПОСОБ ОБРАБОТКИ ЛУБОВОЛОКНИСТОГО МАТЕРИАЛА | 2004 |

|

RU2280720C1 |

| СПОСОБ УПРАВЛЕНИЯ СИСТЕМОЙ ЭЛЕКТРОПИТАНИЯ МНОГОЭЛЕКТРОДНОЙ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ УСТАНОВКИ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2239060C1 |

| СПОСОБ ОБРАБОТКИ ЛЬНЯНОГО ВОЛОКНА | 2003 |

|

RU2233355C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА | 2004 |

|

RU2259235C1 |

| СПОСОБ КОТОНИЗАЦИИ ЛЬНЯНОГО ВОЛОКНА | 2001 |

|

RU2175361C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКОЕ ИМПУЛЬСНОЕ УСТРОЙСТВО ЭГИУ (ВАРИАНТЫ) | 2005 |

|

RU2283951C1 |

| СОВМЕЩЕННЫЙ СПОСОБ ПОДГОТОВКИ К ПРЯДЕНИЮ И КРАШЕНИЯ ЛЬНЯНОГО ВОЛОКНА | 2008 |

|

RU2366769C1 |

Способ электрогидравлической обработки льняного волокна состоит в том, что волокно предварительно промывают промывочной жидкостью, помещают в заполненную рабочей жидкостью камеру для электрогидравлической обработки и подвергают электрогидравлической обработке, предварительную промывку волокна осуществляют промывочной жидкостью, удельная проводимость которой не превышает  в течение 1...20 минут, удаляют из обрабатываемого материала промывочную жидкость, помещают в заполненную рабочей жидкостью камеру для электрогидравлической обработки и подвергают электрогидравлической обработке при начальном напряжении на разрядном промежутке 0,3...0,8 кВ на 1 мм длины разрядного промежутка. Использование данного способа обеспечит повышение производительности процесса. 5 з.п. ф-лы, 2 ил.

в течение 1...20 минут, удаляют из обрабатываемого материала промывочную жидкость, помещают в заполненную рабочей жидкостью камеру для электрогидравлической обработки и подвергают электрогидравлической обработке при начальном напряжении на разрядном промежутке 0,3...0,8 кВ на 1 мм длины разрядного промежутка. Использование данного способа обеспечит повышение производительности процесса. 5 з.п. ф-лы, 2 ил.

| УСТРОЙСТВО ДЛЯ ПРОМЫВКИ ВОЛОКНИСТОГО МАТЕРИАЛА | 1993 |

|

RU2049178C1 |

| Устройство для котонизации льна и др. лубяных волокон с применением ванны | 1927 |

|

SU16078A1 |

| СПОСОБ ЖИДКОСТНОЙ ОБРАБОТКИ ШЕРСТЯНЫХ ТКАНЕЙ ПОСЛЕ КРАШЕНИЯ | 1996 |

|

RU2100501C1 |

| Способ определения синдрома холестаза | 1987 |

|

SU1597666A1 |

| СПОСОБ И УСТРОЙСТВО РАСПОЗНАВАНИЯ РЕЛЬЕФНОСТИ ИЗОБРАЖЕНИЯ ЛИЦА | 2013 |

|

RU2518939C1 |

Авторы

Даты

2005-02-20—Публикация

2004-03-15—Подача