Изобретение относится к текстильной промышленности, а именно к способам обработки лубоволокнистого материала, такого как лен, джут, конопля, рами и другие.

Из уровня техники известен способ обработки льняного волокна (патент RU №2233355, D 01 В 1/10, 07.27.2004), включающий замачивание, котонизацию, которую осуществляют посредством электрогидравлического воздействия на материал, находящийся в жидкой среде, рыхление и сушку. Недостатком известного из уровня техники изобретения является недостаточно высокое качество полученного волокна.

Задачей изобретения является повышение эффективности обработки лубоволокнистого материала и получение волокна высокого качества. Технический результат, заключающийся в устранении указанных недостатков в способе обработки лубоволокнистого материала, включающем замачивание, котонизацию, которую осуществляют посредством электрогидравлического воздействия на волокно, находящееся в жидкой среде, рыхление и сушку, согласно изобретению достигается тем, что он включает отжим, который осуществляют в два этапа, первый из которых - после замачивания, а второй - после котонизации, и отбеливание или промывку, которую осуществляют перед рыхлением, а рыхление - перед сушкой, при этом котонизацию осуществляют посредством устройства, включающего ванну для жидкой среды и камеру электрогидравлического воздействия, установленную в ванне с возможностью прерывистого перемещения вдоль нее и вертикального перемещения в зоне загрузки и выгрузки волокна, выполненную в виде колпака, обращенного открытой частью к дну ванны, несущего электроды, смонтированные в его верхней части и соединенные с генератором импульсных токов.

Способ может включать операцию выделения биологических и ценных веществ из отработанной жидкой среды, которую осуществляют после второго этапа отжима.

Способ может включать дополнительное рыхление с последующей очисткой, которую осуществляют перед замачиванием посредством агрегата тонкой очистки, включающего горизонтально установленные перфорированные барабаны с гарнитурой на их внутренней поверхности.

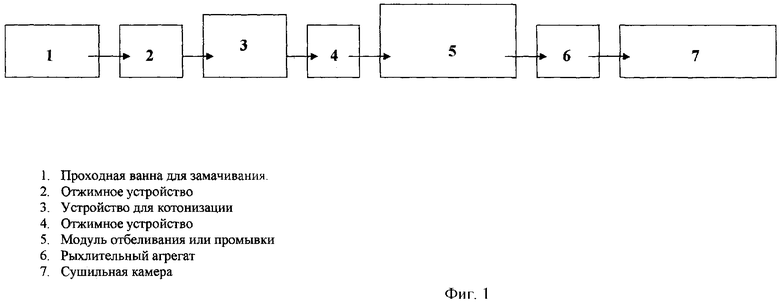

Заявленный способ поясняется чертежами:

На фиг.1 - технологическая линия;

На фиг.2 - устройство для котонизации.

Предварительно разрыхленное и очищенное волокно лубоволокнистых культур (лен, джут, рами, конопля, кенаф, крапива и другие) поступает на технологическую линию, где оно замачивается в проходной ванне 1 водой или моющим раствором при полном его погружении и продвижении вдоль ванны устройством типа вил, подача воды или моющего раствора происходят одновременно, но с противоположных концов ванны, или же продвижение волокна по ванне при замачивании может осуществляться посредством сетчатого конвейера при одновременным орошении сырья и сливом через отверстия сетки.

Возникающее частичное перемешивание сырья в ходе продвижения в ванне интенсифицирует процесс обработки волокна за счет удаления пузырьков воздуха, пыли и удобрений, различных соединений, в том числе и солей, которые влияют на процесс котонизации.

Экспериментально установлено, что во время замачивания и температура жидкости для разных видов сырья различны. Температура жидкости колеблется в пределах от +1 до +90°С. При выходе из ванны волокно подвергают отжиму отжимным устройством 2 для удаления отработанной жидкости. Сила отжима различна для формирования контролируемого веса и объема сырья при подаче в устройство для котонизации.

Затем сырье поступает на котонизацию, которую осуществляют посредством устройства №3, включающего ванну А для жидкой среды, разрядную камеру Б, установленную в ванне и выполненную в виде колпака, обращенного открытой частью к дну ванны, в верхней части которого установлены электроды В, соединенные с генератором импульсов тока (на чертеже не показан), камера Б установлена с возможностью прерывистого продольного перемещения и вертикального перемещения в зонах загрузки Е и выгрузки Ж посредством элемента С, связанного в электроприводом З. В устройстве котонизации №3 на волокно оказывают электрогидравлическое воздействие путем создания электрического разряда между электродами В камеры Б и электродами К, размещенными на донной части ванны.

Размеры и геометрию разрядной камеры, электрические параметры генератора импульсных токов, частоту импульсов, длину и геометрию межэлектродного пространства, количество электродов и зазор между ними, отношение массы жидкости к массе сырья и другие параметры подбирают так, чтобы создать оптимальные усилия развития искрового пробоя и конфигурации ударной волны для эффективного расщепления и модификации различного исходного сырья и наилучшей производительности установки в целом.

Затем расщепленное (котонизированное) волокно поступает на второе устройство отжима 4.

Отжатое в устройстве 4 волокно подают в ванну 5, где осуществляют отбеливание или промывку волокна в зависимости от вида обрабатываемого сырья.

После отбеливания или промывки влажное волокно разрыхляют устройством 6, а затем сушат в камере сушки 7.

Полученное таким образом волокно обладает качеством, которое позволяет использовать его при производстве широкого ассортимента пряжи, тканей, нетканых материалов, различных изделий технического, медицинского и бытового назначения.

Данная технология позволяет наиболее полно извлекать ценные качества из отработанной жидкости в процессе обработки электрогидравлическим воздействием.

При использовании данной технологии повышается эффективность обработки различного лубоволокнистого материала и имеется возможность многовариантного использования агрегатов линии для удовлетворения нужд заказчика и достижения наиболее полной оптимизации технологии обработки лубоволокнистого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЛУБОВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2008 |

|

RU2371527C1 |

| СПОСОБ ОБРАБОТКИ ЛЬНЯНОГО ВОЛОКНА | 2003 |

|

RU2233355C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛЬНЯНОЙ ВАТЫ | 2001 |

|

RU2175363C1 |

| УСТРОЙСТВО ДЛЯ УДАРНО-ВОЛНОВОЙ ОБРАБОТКИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2014 |

|

RU2566259C1 |

| СПОСОБ ОБРАБОТКИ ЛЬНЯНОГО ВОЛОКНА | 2004 |

|

RU2246564C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЬНЯНОЙ ВАТЫ | 2012 |

|

RU2501895C1 |

| Способ получения волокна из стеблей лубяных растений | 1976 |

|

SU681121A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОТОНИНА | 2023 |

|

RU2824857C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2011 |

|

RU2487206C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОЙ ЦЕЛЛЮЛОЗЫ ИЗ ПЕНЬКИ | 2023 |

|

RU2811694C1 |

Способ включает замачивание, котонизацию, которую осуществляют посредством электрогидравлического воздействия на волокно, находящееся в жидкой среде, рыхление, сушку, отжим, который осуществляют в два этапа, первый из которых - после замачивания, а второй - после котонизации, и отбеливание или промывку, которую осуществляют перед рыхлением, а рыхление перед сушкой, котонизацию осуществляют посредством устройства, включающего ванну для жидкой среды и камеру электрогидравлического воздействия, установленную в ванне с возможностью прерывистого перемещения вдоль нее и вертикального перемещения в зоне загрузки и выгрузки волокна, выполненную в виде колпака, обращенного открытой частью к дну ванны, несущего электроды, смонтированные в его верхней части и соединенные с генератором импульсных токов. Использование данного способа позволяет повысить эффективность обработки лубоволокнистых материалов. 2 з.п. ф-лы, 2 ил.

| СПОСОБ ОБРАБОТКИ ЛЬНЯНОГО ВОЛОКНА | 2003 |

|

RU2233355C1 |

| СПОСОБ ЭЛЕКТРОИМПУЛЬСНОЙ ОБРАБОТКИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2002 |

|

RU2216616C1 |

| ОБРАБОТКИ ВОЛОКНА | 0 |

|

SU289771A1 |

| US 3852031 А, 03.12.1974 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| СЪЕМНЫЙ ЭЛЕМЕНТ ДЛЯ МОДУЛЬНОГО ЭЛЕКТРИЧЕСКОГО УСТРОЙСТВА, ОСНАЩЕННЫЙ ПОВОРОТНОЙ РУЧКОЙ | 2014 |

|

RU2649726C2 |

| КОРНЕВОЙ ФУНДАМЕНТ | 2012 |

|

RU2534282C2 |

Даты

2006-07-27—Публикация

2004-12-27—Подача