Изобретения относятся к металлургии и могут быть использованы при внепечной обработке расплавов металлов, в частности стали и чугуна.

Известны способ и устройство для введения реагентов в расплав, когда реагент помещают в оболочку из бумаги и погружают в расплав [1]. При сгорании бумаги реагент смешивается с расплавом. Однако этим способом не обеспечивается перемешивание расплава и равномерность распределения реагента.

Известен также способ внесения добавок в разливочный ковш с расплавом и устройство для его осуществления [2]. В пустом разливочном ковше размещают футерованный стержень, на котором находятся контейнеры, содержащие реагенты. При заливке жидкого металла контейнеры расплавляются и реагенты попадают в расплав. Данный способ также не обеспечивает равномерного перемешивания и распределения добавок по всему объему. Кроме того, добавки, имеющие меньшую плотность, чем расплав, всплывают.

Известны устройства для раскисления стали, выполненные в виде алюминиевых слитка или чушки, то есть изготовленные из реагента для раскисления [3, 4]. Первая конструкция, слиток, имеет глухое осевое продольное отверстие, а в верхнем торце расположены петли крепления. Другая конструкция, чушка, имеет продольные ребра, а в поперечном сечении - лепестковую форму. Такие устройства обеспечивают полное расплавление алюминия на заданной глубине, но не пригодны для перемешивания и равномерного распределения реагента. Кроме того, в расплав вводится только один реагент - раскислитель.

Известен способ введения раскислителя в жидкий металл с помощью устройства в виде слитка, изготовленного из раскислителя [5]. Слиток охватывает по периметру нижнюю часть футерованной фурмы. Фурма соединена со слитком связующим материалом, который может представлять собой один или несколько раскислителей. Этот способ состоит в том, что фурму с растворимым слитком-раскислителем на конце, изготовленным, например, из алюминия с добавками, принудительно погружают в расплав, который одновременно интенсивно перемешивают продувкой аргона сквозь фурму до полного растворения раскислителя. При необходимости корректирования металла другими реагентами их введение в ковш совмещают с продувкой металла. Недостатком этого способа и устройства является то, что они не обеспечивают эффективного перемешивания и однородности расплава по всему объему ковша. Кроме того, из-за применения аргона технологический процесс усложняется.

Наиболее близкой по технической сущности к заявляемому изобретению является технология раскисления и легирования стали и сплавов в ковше, реализованная с помощью перемешивателя, взятого за прототип, который включает диск, выполненный из металла, керамики или другого материала [6]. На диск нанесен методом наплавления, напыления или налива слой легирующего материала или раскислителя. Эта технология состоит в том, что диск перемешивателя опускают в ковш с расплавом на границу металл - шлак и приводят во вращение в горизонтальной плоскости. При этом ускоряется растворение раскислителя или легирующей добавки и одновременно перемешивается расплав. Недостатками этой технологии и устройства является то, что количество нанесенного раскислителя и других реагентов ограничено площадью поверхности диска и поэтому проблематично дозированное введение добавок, не всегда достаточна адгезия между материалом диска перемешивателя и нанесенным реагентом. Кроме того, вращение рабочего тела перемешивателя на границе металл - шлак не обеспечивает однородности расплава по всему объему ковша, это достигается лишь в верхних его слоях.

Задачей, на решение которой направлены изобретения, является разработка эффективной и экономичной технологии обработки расплавов при повышении их качества.

Заявленные способ обработки расплава металла в ковше и устройство для его осуществления, созданные для решения поставленной задачи, позволяют достичь технического результата, заключающегося в уменьшении расхода реагентов и повышении качества расплава за счет применения новой конструкции рабочего тела устройства, то есть слитка, содержащего реагенты, а также благодаря эффективному перемешиванию расплава.

Сущность предложенного способа состоит в том, что в известном способе обработки расплава металла в ковше, включающем принудительное введение в расплав металла добавок-реагентов с помощью рабочего тела и одновременное вращение рабочего тела в горизонтальной плоскости для перемешивания расплава металла и вводимых добавок-реагентов, согласно заявленному изобретению, рабочее тело выполняют из вводимых добавок-реагентов, при этом создают турбулентные и ламинарные восходящие и нисходящие потоки в расплаве металла путем перемещения рабочего тела по вертикали, а расход вводимых добавок-реагентов осуществляют дозированно.

Указанный технический результат достигается также заявленным устройством. Сущность его состоит в том, что в известном устройстве для обработки расплава металла в ковше, содержащем рабочее тело, закрепленное на вертикальной опоре, выполненное с возможностью введения в расплав металла в ковше путем вертикального перемещения и с возможностью вращения в горизонтальной плоскости, и содержащее вводимые в расплав добавки-реагенты, согласно предложенному техническому решению, рабочее тело полностью выполнено из вводимых добавок-реагентов в форме кольца с лопастями, расположенными вдоль горизонтальной линии симметрии на внешней и внутренней поверхностях кольца, причем внешние лопасти выполнены с возможностью формирования нисходящих потоков в расплаве металла, а внутренние лопасти - с возможностью формирования восходящих потоков. Добавки-реагенты рабочего тела могут содержать алюминий и рафинирующие и/или легирующие и/или модифицирующие материалы.

Поскольку расплавы, поступающие в ковши из сталеплавильных агрегатов, не всегда имеют одинаковый химический состав при различных плавках, то и соотношения реагентов, вводимых в расплавы, могут быть различными. Чтобы обеспечить более точное дозирование реагентов, рабочее тело может быть выполнено разъемным по горизонтальной оси симметрии методом литья. При этом кольцо и лопасти выполняют полностью или частично пустотелыми. В этих пустотах размещают необходимые реагенты для рафинирования, легирования или модифицирования расплавов. Для более точного корректирования дозы раскислителя в полости можно загружать измельченный алюминий. Для более равномерного распределения реагентов по всему объему расплава и предотвращения интенсивного высыпания добавок-реагентов при образовании проплавленных отверстий в корпусе рабочего тела вышеупомянутые полости имеют ячеистую структуру. После сборки частей рабочего тела их скрепляют между собой точечной сваркой. Наиболее эффективное перемешивание наблюдается тогда, когда лопасти выполнены в форме клиньев, причем более тонкие концы внешних клиньев должны быть ориентированы в направлении вращения рабочего тела, а внутренних - в обратном направлении.

Предложенную обработку расплава металла можно осуществить лишь с помощью заявленного устройства, то есть изобретения связаны между собой единым изобретательским замыслом. Решений, характеризующихся совокупностью признаков заявленных изобретений, в доступных источниках информации не обнаружено и сравнительный анализ предложенных способа и устройства с прототипами позволяет сделать выводы о том, что они отличаются от известных технологии обработки и конструкции наличием новых существенных признаков, то есть о их соответствии критерию “новизна”. При изучении других технических решений в данной отрасли народного хозяйства не выявлено влияния совокупности отличительных признаков заявленных изобретений на повышение качества расплава и уменьшение затрат реагентов. Это свидетельствует о творческом характере решений, то есть о их соответствии критерию “изобретательский уровень”.

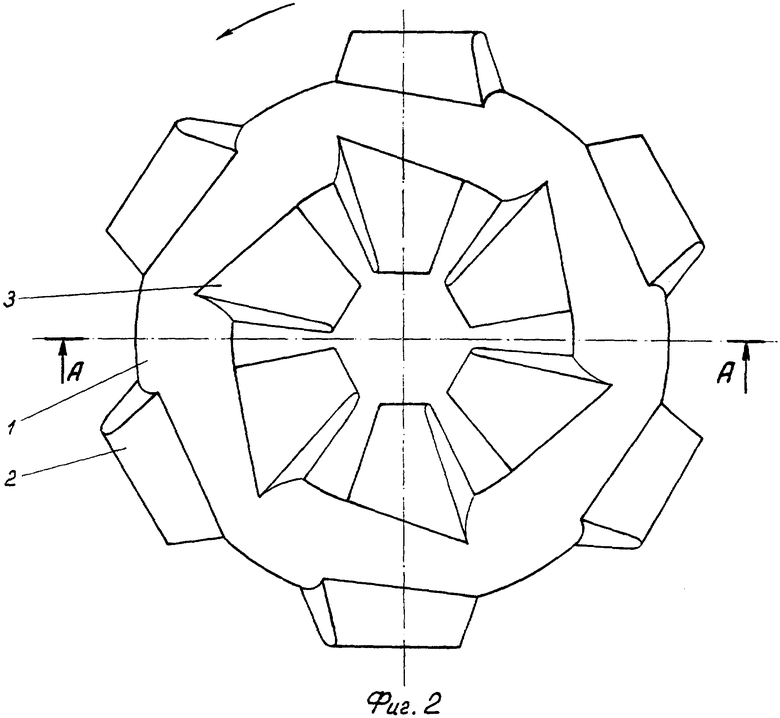

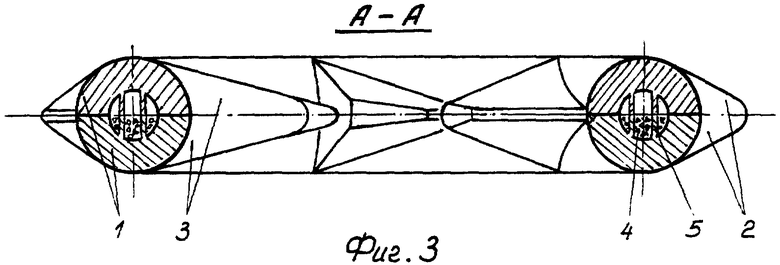

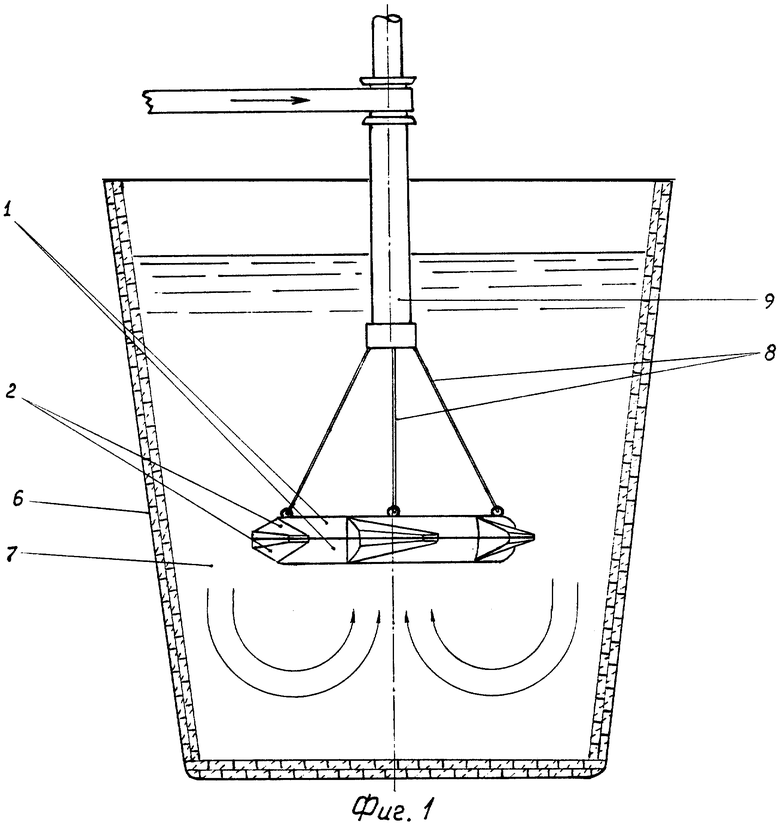

На приведенных чертежах изображен вариант конструкции заявленного устройства: на фиг.1 представлена общая схема устройства в процессе обработки расплава; на фиг.2 показано рабочее тело устройства (вид сверху); на фиг.3 изображен разрез рабочего тела плоскостью А-А (см.фиг.2).

Устройство для обработки расплава металла в ковше (фиг.1) включает в себя рабочее тело (фиг.2), пустотелый корпус которого изготовлен методом литья из алюминия, являющегося раскислителем сплавов на основе железа. Корпус выполнен разъемным по горизонтальной оси симметрии и состоит из двух симметричных частей верхней и нижней. Обе части корпуса имеют форму колец 1, на внешней и внутренней поверхностях которых вдоль горизонтальной линии симметрии расположены клиновидные лопасти 2 и 3 соответственно. Тонкие концы наружных лопастей 2, предназначенных для формирования нисходящих потоков расплава, ориентированы в направлении вращения рабочего тела (на фиг.2 - против часовой стрелки). Тонкие концы внутренних лопастей 3, служащих для создания восходящих потоков, расположены в противоположном направлении. Кольца и лопасти имеют полости ячеистой структуры, в которые загружают рафинирующие, легирующие и модифицирующие добавки-реагенты 4. Кроме того, для дозированного введения в расплав раскислителя в ячейки 5 (фиг.3) может загружаться измельченный алюминий. Рабочее тело устройства расположено в ковше 6 с расплавом металла 7 и закреплено с помощью тяг 8 на вертикальной опоре 9, приводящейся во вращательное движение приводом любого типа (на фиг.1 не показан).

Устройство работает следующим образом. После выпуска расплава из сталеплавильного агрегата в разливной ковш 6 рабочее тело устройства, состоящее из необходимых добавок-реагентов, погружают в расплав 7 на заданную глубину, придают ему вращательное движение в горизонтальной плоскости и перемещают по вертикали с помощью привода. При этом наружные и внутренние лопасти 2 и 3 рабочего тела формируют турбулентно-ламинарные нисходящие и восходящие потоки расплава и таким образом обеспечивается интенсивное перемешивание и ускоренное взаимодействие реагентов с расплавом до полного растворения рабочего тела устройства. Остаточные восходящие в центральной части и нисходящие возле стенки ковша встречные потоки и после растворения реагентов дополнительно гомогенизируют и рафинируют расплав.

Предложенная технология по сравнению с прототипом позволяет повысить качество расплава за счет улучшения его гомогенизации многократным перемешиванием слоев расплава по всему объему ковша и дозированного растворения реагентов. Кроме того, достигается экономическая эффективность путем уменьшения расхода реагентов, главным образом алюминия. При стандартной технологии введения алюминия в ковш с расплавом стали его усвоение сталью составляет в среднем 20%. Это обусловлено высокой химической активностью алюминия и его малой плотностью. При подаче чушек в ковш они всплывают и окисляются при контакте с атмосферой. При использовании принудительно вращаемых алюминиевых отливок предложенной конструкции под уровнем расплавленного металла усвоение алюминия составляет свыше 50%, обеспечивается равномерное распределение этого реагента в объеме металла и исключается проведение операции доводки по химическому составу.

О возможной экономии алюминия в отрасли свидетельствуют следующие расчеты. По данным Минпромполитики Украины, средний объем производства стали в 2000-2005 гг. может составлять около 30 млн. тонн в год. Как минимум 30% этого объема может изготовляться с применением алюминиевых слитков, то есть приблизительно 9 млн. тонн. При использовании предложенной технологии на одной тонне выплавленной стали экономится около 1,5 кг алюминия, а в целом по Украине экономия может составить: 9 000 000 т×1,5 кг=13500 т.

Промышленная применимость этого технического решения подтверждена изготовлением опытного образца устройства, проходящего в настоящее время испытания на базе профильного научно-исследовательского института.

Благодаря своей простоте такая технология может быть использована в любом сталеплавильном цеху.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент США №4200456, кл. С 22 В 9/00, С 21 С 7/00, опубл. в 1980 г., т.993, №5.

2. Патент США №3784177, кл. С 21 С 7/04, опубл. в 1974 г., т.918, №2.

3. Патент Украины №6104, кл. С 21 С 7/06, опубл. в бюл. №8-1 за 1994 г.

4. Патент Украины №6105, кл. С 21 С 7/06, опубл. в бюл. №8-1 за 1994 г.

5. Патент Украины №19410, кл. С 21 С 7/06, опубл. в бюл. №6 за 1997 г.

6. А.с. СССР №529227, кл. С 21 С 7/00, опубл. в бюл. №35 за 1976 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВВОДА РЕАГЕНТОВ В РАСПЛАВ, ПЕРЕМЕШИВАНИЯ РАСПЛАВА МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2247157C2 |

| ПЕРЕДВИЖНОЙ МОДУЛЬ ДЛЯ КОМПЛЕКСНОЙ ОБРАБОТКИ МЕТАЛЛА В КОВШЕ | 2003 |

|

RU2370547C2 |

| СПОСОБ ВВОДА РЕАГЕНТОВ В РАСПЛАВ, ПЕРЕМЕШИВАНИЯ РАСПЛАВА МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2398891C2 |

| УСТРОЙСТВО ДЛЯ ВВОДА РЕАГЕНТОВ В РАСПЛАВ МЕТАЛЛА И ЕГО ПЕРЕМЕШИВАНИЯ /ВАРИАНТЫ/ | 2003 |

|

RU2318877C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТИТАНОВОГО ФЕРРОСПЛАВА ИЗ ИЛЬМЕНИТА | 2005 |

|

RU2329322C2 |

| Устройство для обработки расплава | 1982 |

|

SU1062279A1 |

| Способ раскисления кипящей стали | 1983 |

|

SU1117324A1 |

| ВЫСОКОТИТАНОВЫЙ ФЕРРОСПЛАВ, ПОЛУЧАЕМЫЙ ДВУХСТАДИЙНЫМ ВОССТАНОВЛЕНИЕМ ИЗ ИЛЬМЕНИТА | 2005 |

|

RU2335564C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ РУТИЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2392336C2 |

| Способ внепечной обработки стали | 1990 |

|

SU1812216A1 |

Изобретение относится к металлургии и может быть использовано при внепечной обработке расплавов стали и чугуна. Способ обработки расплава металла в ковше включает принудительное введение в расплав рабочего тела, выполненного из добавок-реагентов, и одновременное его вращение в горизонтальной плоскости для перемешивания расплава и вводимых добавок-реагентов. Турбулентные и ламинарные восходящие и нисходящие потоки в расплаве создают путем перемещения рабочего тела по вертикали. Расход вводимых добавок-реагентов осуществляют дозированно. Рабочее тело выполнено из добавок-реагентов в форме кольца с лопастями, расположенными вдоль горизонтальной линии симметрии на внешней и внутренней поверхностях кольца. Внешние лопасти формируют нисходящие потоки расплава, а внутренние – восходящие. Рабочее тело может быть выполнено разъемным, полностью или частично с полостями и содержать алюминий и рафинирующие и/или легирующие и/или модифицирующие добавки. Лопасти могут быть выполнены в форме клиньев. Технический результат – уменьшение расхода реагентов и повышение качества расплава. 2 н. и 4 з.п. ф-лы, 3 ил.

| Способ раскисления и легирования стали и сплавов | 1975 |

|

SU529227A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО LРАСПЛАВА | 1973 |

|

SU435292A1 |

| US 5310412, 10.05.1994 | |||

| US 5294245, 15.03.1994 | |||

| Способ транспортировки грубодисперсных сред по трубопроводу | 1976 |

|

SU611830A1 |

| СПОСОБ ЭЛЕКТРОМАГНИТНОГО УПРАВЛЕНИЯ ВРАЩАТЕЛЬНЫМ ДВИЖЕНИЕМ ЭЛЕКТРОПРОВОДНОГО ТЕЛА | 1995 |

|

RU2104607C1 |

Авторы

Даты

2005-02-27—Публикация

2002-04-22—Подача