Изобретение относится к машиностроению и может быть использовано при изготовлении многорядных срезных болтовых соединений.

Известна конструкция срезного болтового соединения деталей, Усталостная долговечность известного соединения во многом определяется характером посадки болтов в отверстиях соединяемых деталей, величиной осевой стяжки пакета деталей. Для повышения сдвиговой прочности соединения и разгрузки отверстий под болты по напряжениям смятия применяют прокладки из высокопрочных материалов.

Однако известное соединение предназначено для болтовых соединений, работающих в условиях разрыва болтов.

Наиболее близким по техническому решению и достигаемому результату является способ получения болтового соединения, предполагающий для. наиболее нагруженных мест соединений повышать величину осевой стяжки детали за счет установки в ответную соединяемую деталь высокопрочной втулки, которая при затяжке болта внедряется в тело детали, повышая как сдвигоустойчивость соединения, так и создавая вокруг отверстия зону остаточных напряжений сжатия, что способствует повышению усталостной долговечности соединяемых деталей.

Однако одной из наиболее опасных по критерию усталостной долговечности причин усталостного разрушения соединений является фреттинг-коррозия, приводящая к разрушению соединяемых деталей в местах больших контактных давлений. Профилирование опорного торца втулки с выступами по внешнему периметру втулки приводит к усилению фреттинг-коррозии. Кроме того, наличие кольцевых выступов приводит к повышению изгибной жесткости самого болта,

Ч

сл

Ј о ю

а следовательно, и его нагруженное™ для многорядных болтовых соединений,

Цель изобретения - повышение надежности соединения путем повышения его усталостной долговечности.

Для Достижения поставленной цели сЪособ получения болтового соединения де- талей включает операции изготовления деталей с отверстиями разного диаметра и втулки с наружным диаметром, равным диаметру большего отверстия, а высотой боль- шей толщины детали с большим отверстием, причем втулка изготовлена из материала, твердость которого выше твердости материала детали с меньшим отверстием, и имеет профилированный торец, который выполняют сферически выпуклым, Производят сборку а пакет соединяемых деталей, установку втулки в деталь с большим отверстием и расположением профилированного торца со стороны детали с меньшим отверстием, установку во втулку болта в отверстия втулки и последней детали, установку шайбы на болт и затяжку пакета гайкой до внедрения профилированного торца втулки в поверхность соединяемой детали.

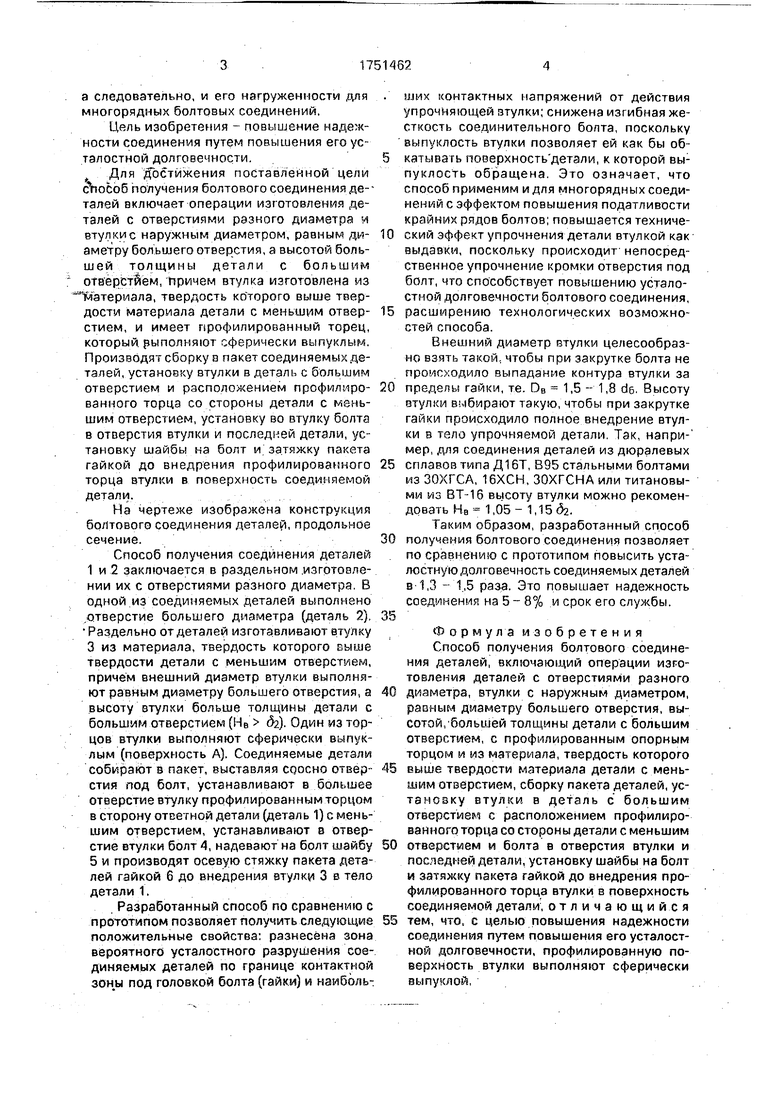

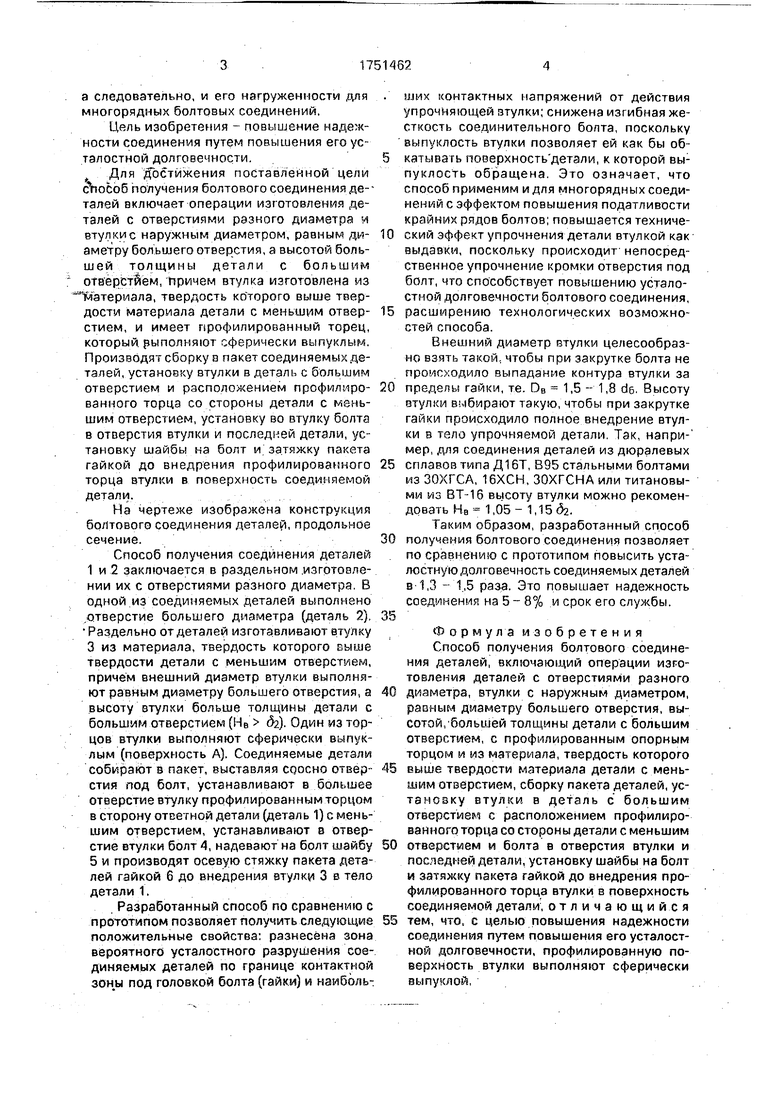

На чертеже изображена конструкция болтового соединения деталей, продольное сечение.

Способ получения соединения деталей 1 и 2 заключается в раздельном изготовлении их с отверстиями разного диаметра. В одной из соединяемых деталей выполнено отверстие большего диаметра (деталь 2), Раздельно от деталей изготавливают втулку 3 из материала, твердость которого выше твердости детали с меньшим отверстием, причем внешний диаметр втулки выполняют равным диаметру большего отверстия, а высоту втулки больше толщины детали с большим отверстием (Нв (5.). Один из торцов втулки выполняют сферически выпуклым (поверхность А). Соединяемые детали собирают в пакет, выставляя CQOCHO отверстия под болт, устанавливают в большее отверстие втулку профилированным торцом в сторону ответной детали (деталь 1) с меньшим отверстием, устанавливают в отверстие втулки болт 4, надевают на болт шайбу 5 и производят осевую стяжку пакета деталей гайкой 6 до внедрения втулки 3 в тело детали 1.

Разработанный способ по сравнению с прототипом позволяет получить следующие положительные свойства: разнесена зона вероятного усталостного разрушения соединяемых деталей по границе контактной зоны под головкой болта (гайки) и наибольших контактных напряжений от действия упрочняющей втулки; снижена изгибная жесткость соединительного болта, поскольку выпуклость втулки позволяет ей как бы обкатывагь поверхность детали, к которой выпуклость обращена. Это означает, что способ применим и для многорядных соединений с эффектом повышения податливости крайних рядов болтов; повышается технический эффект упрочнения детали втулкой как выдавки, поскольку происходит непосредственное упрочнение кромки отверстия под болт, что способствует повышению усталостной долговечности болтового соединения,

расширению технологических возможностей способа.

Внешний диаметр втулки целесообразно взять такой чтобы при закрутке болта не происходило выпадание контура втулки за

пределы гайки, те. Da 1,5 - 1,8 de. Высоту втулки выбирают такую, чтобы при закрутке гайки происходило полное внедрение втулки в тело упрочняемой детали Так, напри- мер, для соединения деталей из дюралевых

сплавов типа Д16Т, В95 стальными болтами из ЗОХГСА, 16ХСН, ЗОХГСНА или титановыми из ВТ-16 высоту втулки можно рекомендовать Нв 1,05 - 1,15 $2.

Таким образом, разработанный способ

получения болтового соединения позволяет по сравнению с прототипом повысить усталостную долговечность соединяемых деталей в 1,3 - 1,5 раза. Это повышает надежность соединения на 5-8% и срок его службы.

Формула изобретения Способ получения болтового соединения деталей, включающий операции изготовления деталей с отверстиями разного

диаметра, втулки с наружным диаметром, рапным диаметру большего отверстия, высотой, большей толщины детали с большим отверстием, с профилированным опорным торцом и из материала, твердость которого

5 выше твердости материала детали с меньшим отверстием, сборку пакета деталей, ус- тановку втулки в деталь с большим отверстие с расположением профилированного торца со стороны детали с меньшим

0 отверстием и болта в отверстия втулки и последней детали, установку шайбы на болт и затяжку пакета гайкой до внедрения профилированного торца втулки в поверхность соединяемой детали, отличающийся

5 тем, что, с целью повышения надежности соединения путем повышения его усталостной долговечности, профилированную поверхность втулки выполняют сферически выпуклой,

3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БОЛТОВОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ | 1991 |

|

RU2031260C1 |

| Способ получения соединения деталей | 1990 |

|

SU1756671A1 |

| Многорядное соединение деталей | 1990 |

|

SU1754924A1 |

| Болтовое срезное соединение деталей | 1989 |

|

SU1710877A1 |

| Болтовое соединение деталей | 1990 |

|

SU1754925A1 |

| Соединение деталей | 1990 |

|

SU1735624A1 |

| Способ получения многорядного срезного соединения листовых деталей | 1990 |

|

SU1767244A1 |

| Соединение деталей | 1988 |

|

SU1548540A1 |

| Способ получения многорядного соединения деталей | 1990 |

|

SU1712686A1 |

| Способ получения соединения деталей | 1990 |

|

SU1735626A1 |

Использование: в машиностроении в многорядных срезных болтовых соединениях деталей. Сущность изобретения: изготавливают детали с отверстиями разного диаметра, втулку- с наружным диаметром, равным диаметру большего отверстия, высотой, большей толщины детали с большим отверстием и со сферически выпуклым торцом. Втулку выполняют из материала, твердость которого выше твердости детали с меньшим отверстием. Собирают детали в пакет. Устанавливают втулку в деталь с большим отверстием, располагая выпуклый торец со стороны детали с меньшим отверстием. Устанавливают болт, размещают на нем шайбу и навинчивают гайку до внедрения выпуклого торца втулки в поверхность соединяемой детали, 1 ил.

| Соединение элементов конструкций летательного аппарата | 1978 |

|

SU733286A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-07-30—Публикация

1990-10-19—Подача