Предлагаемое изобретение относится к способу сооружения цилиндрического трубопровода в открытой в своей верхней части траншее и к технологической установке для осуществления способа.

В последующем изложении под термином “траншея” следует понимать, в частности, и главным образом, полый канал, выполненный в грунте, имеющий поперечное сечение в целом U-образной формы, открытый кверху и предназначенный для закупоривания или закапывания после того, как данный трубопровод будет уложен в этот канал или траншею.

Однако предлагаемое изобретение может охватывать и другие варианты применения, в частности, в тех случаях, когда размещение трубопровода может осуществляться свободно и происходить в направлении сверху вниз.

Так, например, в качестве варианта данный трубопровод может быть размещен непосредственно на поверхности грунта.

В соответствии с другими вариантами применения этот трубопровод может быть размещен, например, на лоткообразных подвесных держателях, имеющих U-образное поперечное сечение и закрепленных при помощи специальных опор на определенной высоте над поверхностью земли.

В то же время, следует отметить, что предлагаемое изобретение не касается технической области ремонта или восстановления уже уложенных ранее трубопроводов путем формирования в них внутренней оболочки или покрытия в том случае, когда внутреннее пространство данного трубопровода может быть доступно только в осевом направлении с одного из его концов, но не в его поперечном направлении.

Говоря более конкретно, предлагаемое изобретение касается способа непрерывной укладки цилиндрического трубопровода большой длины, формируемого на основе отрезка гибкой трубчатой заготовки, которая в исходном состоянии является сложенной, в частности, сплющенной до плоского состояния, и которая может быть растянута или расправлена для придания ей круглой в поперечном сечении формы, то есть для придания этой заготовке цилиндрической формы, под действием внутреннего пневматического давления в ней (то есть под действием газа под давлением) в результате наполнения газом этой заготовки, и с последующим отверждением полученного таким образом трубопровода непосредственно на месте его укладки.

Трубопроводы такого типа специально предназначены для транспортировки текучих сред, в частности нефти или газа, на большие расстояния.

Традиционно такие трубопроводы изготавливают либо из стали, либо из композиционных материалов, имеющих, в частности, трубчатую волокнистую структуру, сформированную, например, на основе стекловолокна, пропитанного поддающейся отверждению смолой, в частности смолой, которая поддается полимеризации при термическом воздействии.

Такие трубопроводы традиционно изготавливаются на основе элементарных отрезков труб предварительно определенной длины, которая может составлять, например, 12 м. Наружный диаметр таких трубопроводов обычно имеет величину в диапазоне от 300 мм до 1000 мм.

Трубопроводы, изготовленные из стали, обычно реализуются путем соединения встык при помощи сварки большого количества упомянутых элементарных отрезков труб.

После этого на наружную поверхность сформированного таким образом трубопровода наносят защитное противокоррозионное покрытие. В тех случаях, когда подлежащая транспортировке текучая среда сама по себе является сильнодействующим коррозионным агентом, в данном трубопроводе должно быть предусмотрено также и внутреннее противокоррозионное покрытие.

Трубопроводы, изготовленные из композиционных материалов, предпочтительным образом используются в тех случаях, когда проблемы коррозии оказываются весьма существенными и не допускают использования стальных труб.

Такие трубопроводы также традиционно изготавливаются на основе трубчатых отрезков заданной длины, составляющей, например, 12 м, которые соединяются между собой встык и закрепляются в таком положении обычно при помощи свинчивания, причем склеивание дополняет окончательно выполненное соединение.

Трубопроводы подобного типа оказываются весьма дорогостоящими, в частности, по причине необходимости механической обработки торцов отрезков труб для обеспечения возможности их соединения встык.

Кроме того, эта обычная технология соединения труб естественным образом ставит проблемы их транспортировки.

Обычно трубы транспортируются на место их укладки при помощи грузовых автомобилей, и количество перевозимых труб ограничивается их суммарным весом и занимаемым объемом.

Таким образом, если речь идет о трубах диаметром 500 мм, то на одном грузовом автомобиле можно перевозить только десять отрезков таких труб длиной по 12 м каждый (или участок трубопровода длиной в целом порядка 120 м).

При этом для того чтобы уложить трубопровод длиной 2000 м, потребуется, следовательно, более 16 грузовых автомобилей, что соответствует необходимости транспортировки веса, составляющего в целом примерно 240 т.

Кроме того, соединение труб встык представляет собой длительную, трудоемкую и требующую высокой квалификации персонала операцию. При этом для создания трубопровода длиной 2000 м необходимо выполнить более 150 таких соединений.

Предшествующее состояние техники в данной области может быть проиллюстрировано, в частности, патентами FR-2155485 и ЕР-0856694.

Объектом патента FR-2155485 является устройство, предназначенное для укладки трубопровода.

Технология, описанная в этом документе, состоит в использовании в качестве исходной заготовки мягкой и сплющенной до плоского состояния трубы, изготовленной из поддающегося отверждению материала, например из полимерной синтетической смолы, содержащей катализатор структурирования, запускаемого в результате термического воздействия. При этом сплющенная таким образом труба наматывается на катушку.

На месте укладки трубопровода эту трубу сматывают с катушки, расправляют ее, придавая ей круглую в поперечном сечении форму, и осуществляют ее постепенное отверждение по мере укладки трубопровода на грунт.

Устройство для расширения сплющенной трубы, образованное двумя сферами, установленными внутри трубы на ее выходе с катушки, предназначено для придания этой трубе круглой в поперечном сечении формы, то есть для придания ей в целом цилиндрической формы, тогда как устройство, обеспечивающее отверждение стенки трубы, используется непосредственно после придания ей цилиндрической формы. Это отверждение обеспечивается, в частности, путем орошения данного трубопровода жидкой средой, имеющей требуемый химический состав и надлежащую температуру.

Способ в соответствии с упомянутым документом FR-A-2155485 оказывается затруднительным в осуществлении из-за того, что очень трудно обеспечить надлежащее удержание упомянутого устройства расширения с двумя сферами, предусмотренное внутри заготовки, которое позволяет придать этой трубе круглую в поперечном сечении форму.

В области технологии формирования внутренней оболочки уже уложенного трубопровода уже было предложено поддающуюся отверждению смолу внедрять в структуру стенки оболочки непосредственно перед введением этой стенки (в осевом направлении) в данный трубопровод.

Предшествующее состояние техники в данной области может быть проиллюстрировано патентными документами US-4135958, US-4182262, FR-2445220 и FR-2488971.

Однако, поскольку в этом варианте применения возможен только осевой доступ к трубопроводу, размещение трубчатой оболочки осуществляют путем выворачивания ее стенки на саму себя наподобие чулка. При этом ее внутренняя в исходном положении поверхность становится наружной и наоборот.

Эта операция выворачивания требует относительно большого осевого усилия, тем более существенного, чем большую толщину имеет данная стенка. На практике она уже не может быть перемещена при значениях толщины стенки в диапазоне примерно от 10 мм до 30 мм, то есть таких ее значениях, которые обычно используются в рамках предлагаемого изобретения, если желательно использовать умеренное давление с применением сжатого воздуха.

Упомянутая трубчатая оболочка является деформируемой в радиальном направлении для того, чтобы обеспечить возможность ее выворачивания и прижатия к подлежащей ремонту стенке.

И наконец, поскольку этот способ осуществляется прерывистым образом (как в документе US-4135958) или непрерывным образом и с формированием подвижного смоляного мешка, располагающегося в передней части зоны выворачивания стенки, пропитка стенки этой смолой оказывается весьма сложной операцией и не обеспечивает достаточной однородности этой пропитки.

Наиболее близкими заявленному изобретению являются способ и устройство по европейскому патенту ЕР-0856694.

В патенте ЕР-0856694 описан способ, в соответствии с которым исходным элементом является заготовка в форме сплющенной до плоского состояния трубы, стенка которой содержит волокнистую арматуру типа трубчатой волокнистой конструкции, которая пропитана поддающейся отверждению смолой, например смолой, поддающейся полимеризации при термическом воздействии.

Эта трубчатая заготовка хранится в сплющенном состоянии, например намотанной на барабан (катушку), и доставляется на место укладки трубопровода в этом состоянии.

Труба, которая может иметь большую длину, укладывается в траншею в этом сплющенном состоянии, а затем ей придают круглую в поперечном сечении форму под действием внутреннего давления, создаваемого жидкостью, например водой, подаваемой под давлением во внутреннюю полость этой трубы.

Затем осуществляют отверждение смолы таким образом, чтобы получить жесткий трубопровод цилиндрической формы.

Способ в соответствии с упомянутым документом ЕР-0856694 требует использования некоторой жидкости под давлением, например воды, для придания заготовке круглой в поперечном сечении формы после того, как эта заготовка будет уложена в траншею. Осуществление этого способа является достаточно сложным и относительно трудоемким и в любом случае требует наличия на месте укладки трубопровода упомянутой жидкости.

В то же время, эти известные технологии используют заготовку, стенка которой уже содержит упомянутую смолу, которая вводится в состав этой стенки на заводе в процессе производства данной заготовки.

Наличие этой смолы определенным образом влияет на вес и объем заготовки даже в том случае, когда она находится в сплющенном состоянии.

Кроме того, поскольку в данном случае речь идет о смоле, поддающейся отверждению при термическом воздействии, длительное хранение заготовки при окружающей температуре может привести к началу процесса структурирования полимера. Это нежелательное начало структурирования может привести к изменению поведения смолы и даже к невозможности ее последующего использования.

При использовании известных устройств необходимо, таким образом, сохранять упомянутую заготовку и, соответственно, смолу, которую она содержит, в контейнере с контролируемой температурой, в том числе и в процессе ее транспортировки, что, разумеется, ставит определенные практические проблемы, а также проблемы увеличения себестоимости.

Задачей настоящего изобретения является разработка способа и установки для сооружения цилиндрического трубопровода в открытой в своей верхней части траншее с использованием участка гибкой трубчатой заготовки, являющейся в исходном состоянии плоско сложенной наподобие пожарного рукава, имеющей малый вес и компактно складируемой, причем указанная заготовка, в отличие от известных, не должна требовать ее немедленного использования либо ее хранения в местах с постоянным контролем температуры, а указанные установка и способ, в отличие от известных, могли бы быть использованы повсеместно, обеспечивали высокое быстродействие и эффективность и постоянство заданного диаметра трубопровода, то есть преодолеть недостатки, присущие прототипу.

Поставленная задача решается тем, что в способе сооружения цилиндрического трубопровода в открытой в своей верхней части траншее, выполненного на основе отрезка гибкой трубчатой заготовки, в исходном состоянии являющейся плоско сложенной наподобие пожарного рукава при отсутствии в нем воды, выполненной с возможностью принятия круглой формы в своем поперечном сечении, но не расширяемой в радиальном направлении под действием внутреннего давления, возникающего в результате ее накачке воздухом, и стенка которой содержит волокнистую основу, охватывающую ее внутреннюю герметизирующую оболочку, согласно изобретению а) размещают отрезок заготовки в непосредственной близости от траншеи; б) пропитывают волокнистую основу, снабженную оплеткой из перекрещивающихся волокон, препятствующей радиальному расширению стенки заготовки, когда заготовке придают круглую в поперечном сечении форму, отверждаемой в результате термического воздействия смолой непосредственно на месте сооружения трубопровода, причем отрезок заготовки покрывают трубчатой защитной оболочкой после пропитки ее основы отверждаемой смолой и перед укладкой этой заготовки в траншею; в) укладывают отрезок плоско сложенной заготовки в траншею в направлении сверху вниз; г) накачивают отрезок заготовки для придания ему цилиндрической формы; д) производят отверждение смолы путем нагрева электрическим сопротивлением, встроенным в волокнистую основу, причем операции б) и в) производят непрерывно, а операцию укладки выполняют без выворачивания стенки на саму себя.

Предпочтительно, чтобы упомянутую пропитку смолой осуществляли при пониженном давлении.

Целесообразно, чтобы отрезок заготовки доставляли к месту проведения работ в состоянии складирования, то есть в сложенном или смотанном состоянии.

Целесообразно также, чтобы упомянутый трубопровод в целом был реализован путем соединения встык нескольких отрезков упомянутой заготовки.

Поставленная задача решается также тем, что установка для сооружения цилиндрического трубопровода в траншее с использованием отрезка гибкой трубчатой заготовки, в исходном состоянии являющейся плоско сложенной наподобие пожарного рукава при отсутствии в нем воды, выполненной с возможностью принятия круглой в поперечном сечении формы, но не расширяемой в радиальном направлении под действием внутреннего давления, создаваемого в результате ее накачки воздухом, и имеющей стенку, снабженную волокнистой основой, причем стенка заготовки в процессе сооружения трубопровода не выворачивается на саму себя, согласно изобретению, содержит подвижную систему, выполненную с возможностью перемещения вдоль траншеи и содержащую контейнер для складирования отрезка заготовки в сложенном состоянии; средство, предназначенное для постепенного извлечения упомянутого отрезка заготовки из контейнера; складочный бак для хранения отверждаемой смолы; средство, предназначенное для пропитки упомянутой волокнистой основы отверждаемой смолой, осуществляемой непрерывно по мере извлечения заготовки из контейнера; средство для непрерывной укладки в траншею в направлении сверху вниз отрезка заготовки, пропитанного смолой и плоско сложенного, причем волокнистая основа снабжена оплеткой из перекрещивающихся волокон; средства накачки воздуха, выполненные с возможностью нагнетания сжатого воздуха во внутреннюю полость отрезка заготовки для придания отрезку заготовки цилиндрической формы после его укладки в траншею и средства для отверждения смолы.

Целесообразно, чтобы установка была предназначена для использования с заготовкой, пропитанной отверждаемой в результате термического воздействия смолой, причем в качестве средств отверждения смолы использовались бы средства нагрева, содержащие генератор электрического тока.

Целесообразно также, чтобы указанный генератор электрического тока был подключен к цепи из электрических сопротивлений, выполненных в виде продольных электропроводных линий, встроенных в упомянутую волокнистую основу, с возможностью нагрева смолы за счет эффекта Джоуля.

Предпочтительно, чтобы средства, предназначенные для пропитки отверждаемой смолой волокнистой основы, использовались в пространстве, в котором поддерживается пониженное давление.

Другие характеристики и преимущества предлагаемого изобретения будут лучше поняты из приведенного ниже описания его осуществления, где даются ссылки на приведенные в приложении фигуры, среди которых:

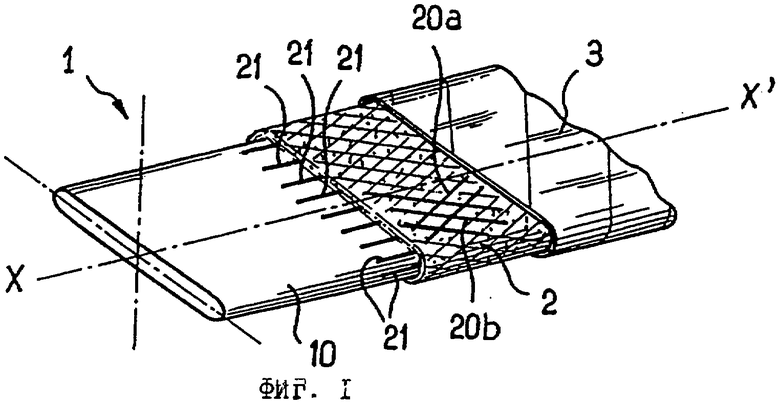

фиг.1 представляет собой схематический перспективный вид в разрезе внутреннего устройства отрезка заготовки, которая используется при осуществлении способа в соответствии с предлагаемым изобретением;

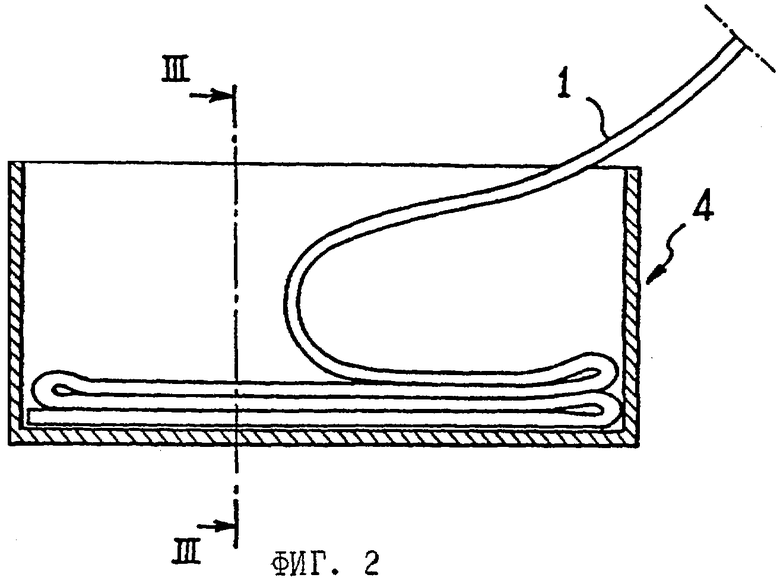

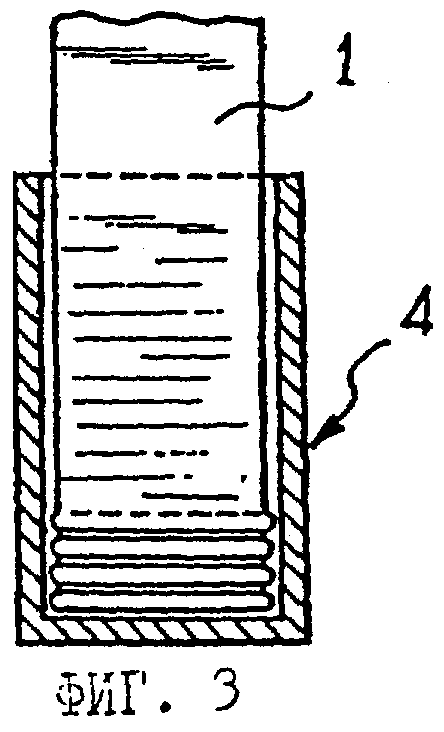

фиг.2 и 3 представляют собой схематические виды соответственно спереди и сбоку, в разрезе по плоскости Ш-Ш, показанной на фиг.2, контейнера для складирования упомянутой заготовки;

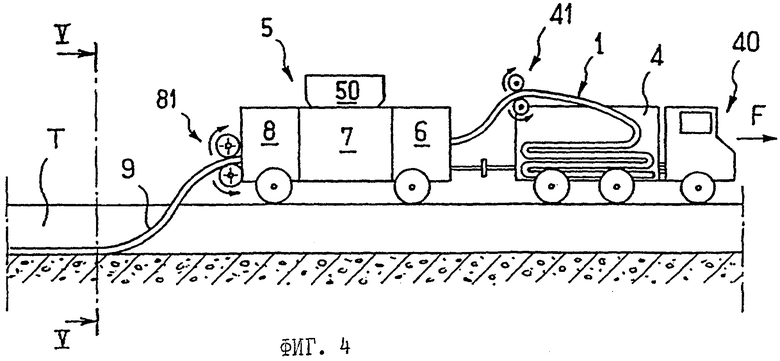

фиг.4 представляет собой схематический вид сбоку устройства в соответствии с предлагаемым изобретением в процессе выполнения операции укладки трубопровода;

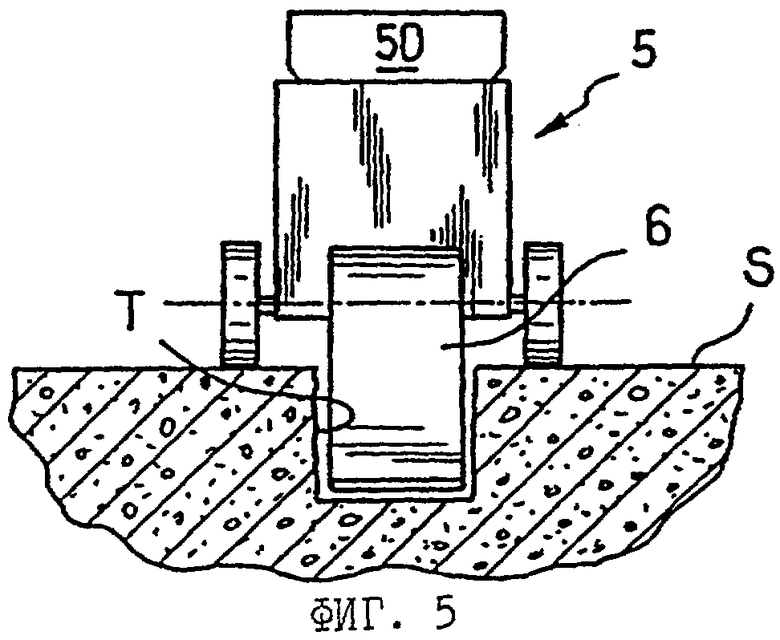

фиг.5 представляет собой схематический вид сзади предлагаемой установки в разрезе по вертикальной плоскости V-V, показанной на фиг.4;

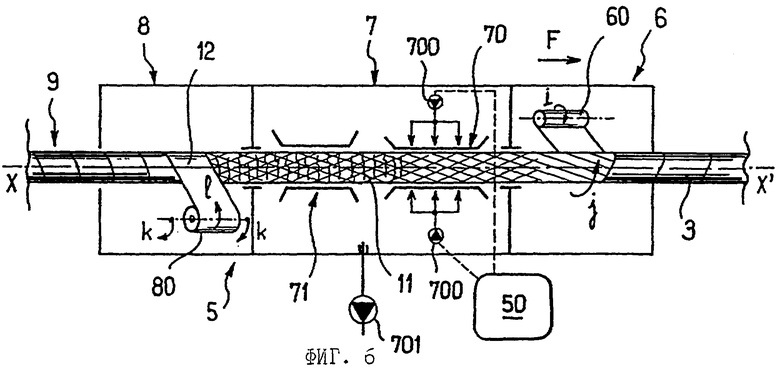

фиг.6 представляет собой схематический вид сверху части той же установки, причем этот вид более конкретно иллюстрирует операцию пропитки заготовки смолой;

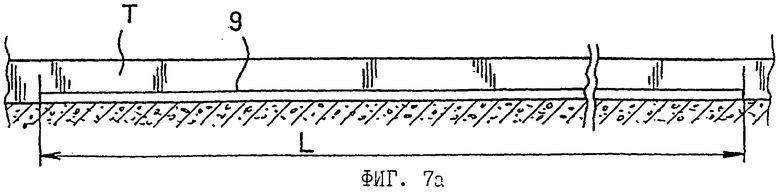

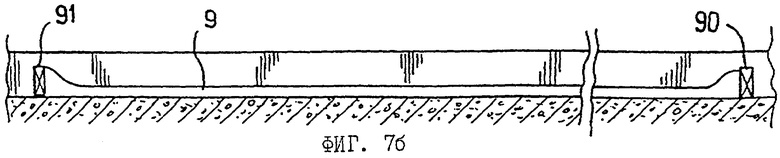

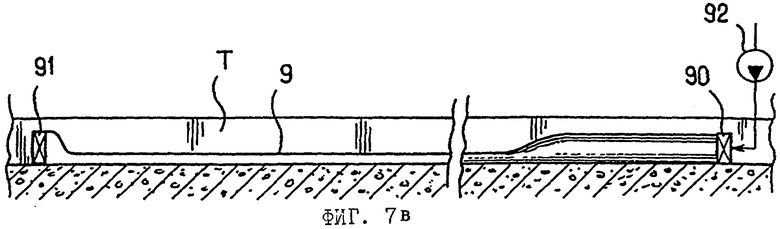

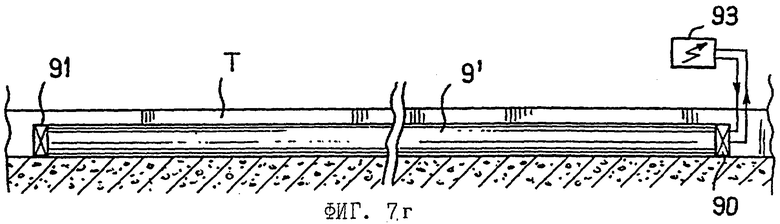

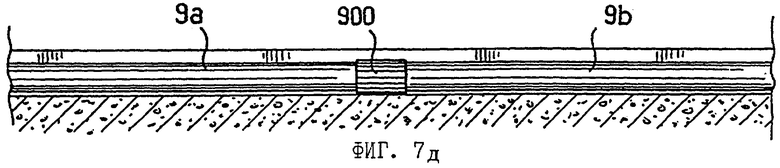

фиг.7а, 7б, 7в и 7г представляют собой схематические виды, иллюстрирующие различные этапы процесса укладки трубопровода при использовании способа в соответствии с предлагаемым изобретением;

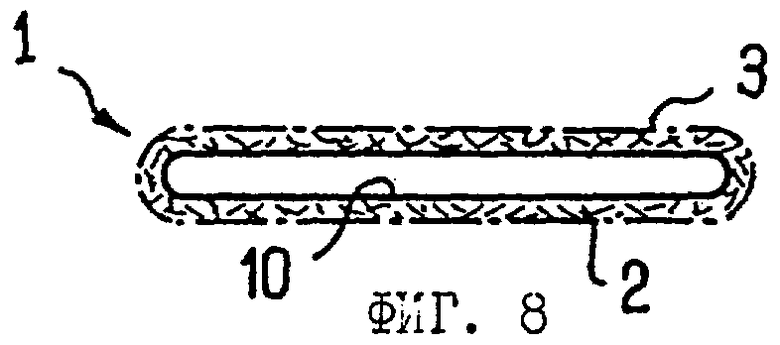

фиг.8 представляет собой схематический вид поперечного сечения заготовки в исходном состоянии;

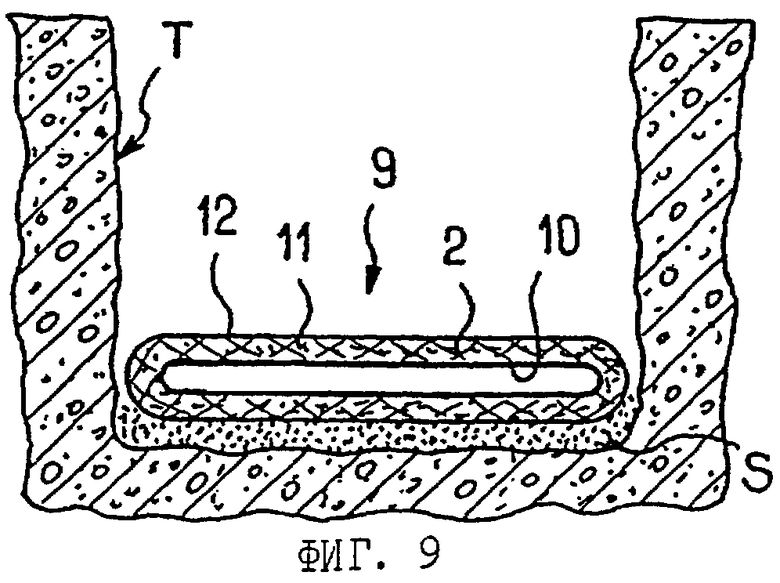

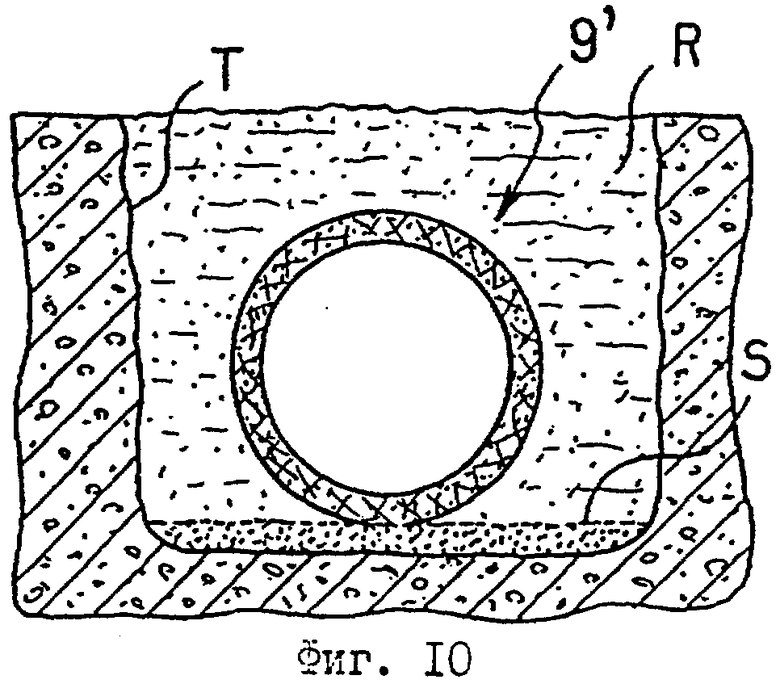

фиг.9 и 10 схематически иллюстрируют также в поперечном разрезе размещение в траншее предварительно пропитанной смолой заготовки соответственно перед и после накачивания этой заготовки воздухом;

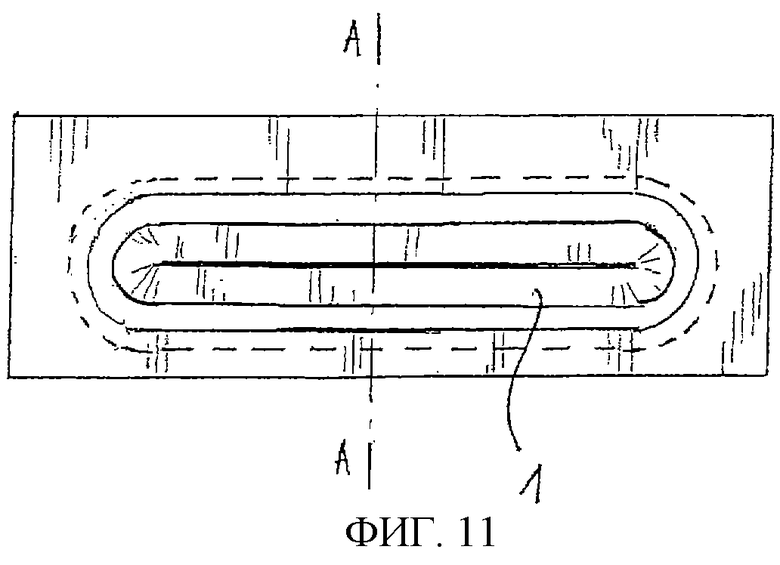

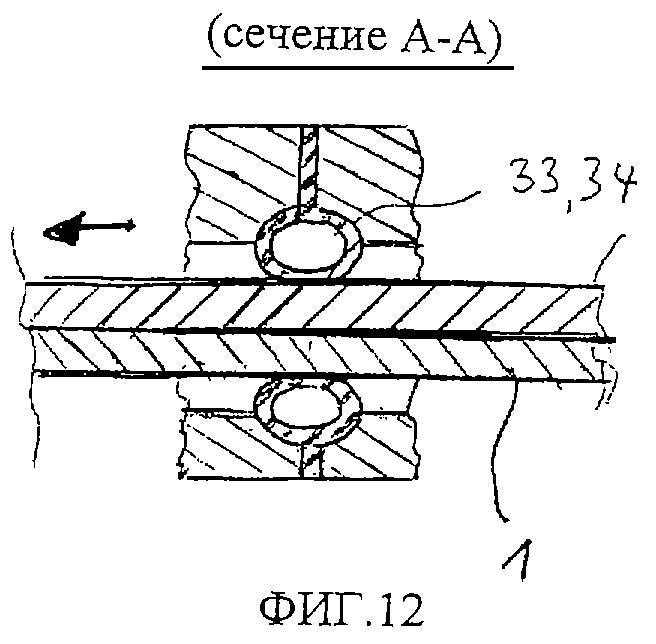

фиг.11, 12 изображают схему вакуумной пропитки заготовки смолой;

фиг.13 изображает схему обертывания заготовки защитной пленкой;

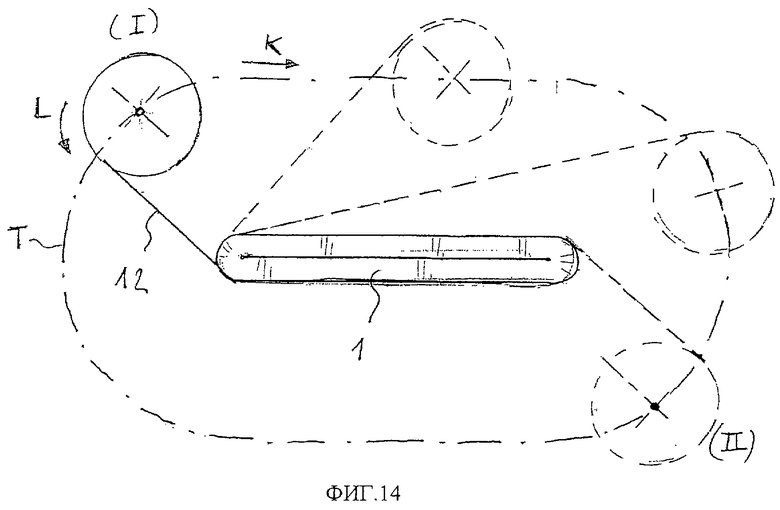

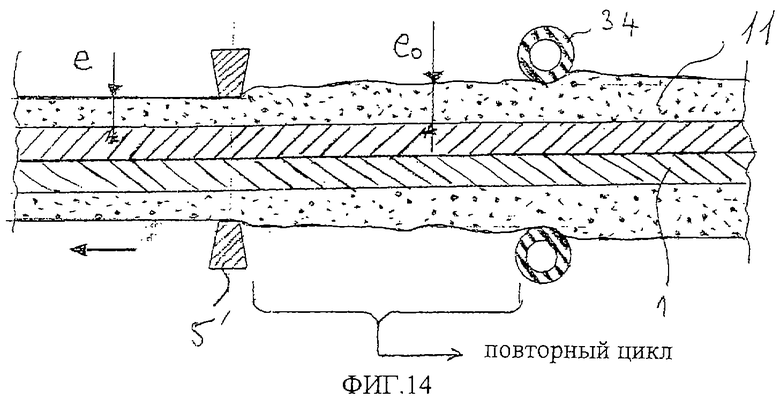

фиг.14 изображает, в продольном разрезе, заготовку на выходном конце устройства обработки с нанесенной на нее смолой и устройства для обеспечения постоянства толщины слоя смолы.

Исходная заготовка 1, схематически представленная на фиг.1, сложена на саму себя, то есть, в рассматриваемом здесь случае, является плоско сложенной пожарного рукава, не содержащего воды.

Стенка этой исходной заготовки является гибкой и способной к деформации и содержит, если рассматривать ее в направлении изнутри наружу, тонкую трубчатую герметизирующую пленку 10, волокнистую основу 2 и защитное покрытие 3.

Эта исходная заготовка 1, продольная ось которой обозначена позицией Х-Х', может иметь достаточно большую длину, составляющую, например, от 1000 до 2000 м.

Упомянутая внутренняя пленка 10 может быть изготовлена, например, из синтетического каучука.

Упомянутая волокнистая основа 2 образована соединением волокон, представляющих собой, например, стекловолокно или углеродное волокно и придающих окончательно сформированному трубопроводу требуемые механические и химические свойства.

Эта волокнистая основа 2 в предпочтительном варианте реализации может быть образована совокупностью концентрических трубчатых конструкций, вставленных одна в другую, причем каждая из этих конструкций представляет собой оплетку из плоских волокон или лент, распределенных на две группы 20а, 20б, которые взаимно пересекаются симметрично по отношению к продольной оси Х-Х'.

Каждая из этих лент сформирована, например, из множества примыкающих друг к другу волокон.

Трубчатая конструкция подобного типа описана, например, в патентной заявке WO-9425655, к которой можно обратиться при необходимости.

В данном случае важно, что радиальная деформация данной заготовки, которая, как это будет видно из последующего изложения, обеспечивается при помощи пневматических средств, соответствует строго определенному диаметру.

Для этого, в предположении, что используется оплетка из взаимно перекрещивающихся волокон типа той, которая была упомянута выше, заявленный результат может быть получен путем использования угла величиной 108° между двумя группами лент 20а, 20б (или угла величиной 54° по одну и по другую стороны от продольной оси заготовки), причем такая величина этого угла позволяет сделать данную заготовку нерастяжимой в радиальном направлении в случае приложения к этой заготовке некоторого внутреннего давления.

Соответственно, вследствие того, что данная заготовка является нерастяжимой в радиальном направлении, ее длина является неизменной под действием ее накачивания воздухом.

В исходном состоянии упомянутая основа 2 заготовки не содержит поддающейся отверждению смолы.

Упомянутое внешнее защитное покрытие 3 представляет собой временное покрытие, которое может быть получено, например, путем спирального наматывания ленты, изготовленной из пластического материала и имеющей малую толщину. Функция этого внешнего покрытия 3 состоит в обеспечении защиты упомянутой волокнистой основы 2 от загрязнения и облегчении манипуляций с данной заготовкой, в частности, в процессе ее складирования и расходования складированных запасов.

На фиг.1 можно видеть, что упомянутая основа 2 содержит продольные нити 21. В данном случае речь идет об электропроводных нитях, которые в рассматриваемом здесь примере реализации располагаются вдоль продольного направления данной заготовки. Эти нити приспособлены для того, чтобы обеспечить возможность нагрева стенки данной заготовки в результате эффекта Джоуля, причем эти нити 21 размещены таким образом, чтобы сформировать одну или несколько электрических цепей, которые могут быть подключены к генератору электрического тока на одном из концов данной заготовки.

На фиг.2 и 3 схематически представлен возможный способ складирования заготовки 1.

В соответствии с этим способом складирования используют контейнер 4 или бункер, выполненный в форме прямоугольного параллелепипеда, ширина которого соответствует ширине используемого в данном случае отрезка заготовки 1.

Эта заготовка зигзагообразно сложена сама на себя так, чтобы сформировать пакет уложенных друг на друга слоев, заполняющих внутреннее пространство данного контейнера.

Как можно видеть на фиг.4, упомянутый контейнер 4 может представлять собой отсек кузова грузового автомобиля 40, предназначенного для перемещения вдоль используемой при укладке трубопровода траншеи Т, например, перекрывая эту траншею и продвигаясь поверх нее.

Установка, которая схематически представлена на фиг.4-6, представляет собой упомянутый выше грузовой автомобиль 40, с которым соединен прицеп 5.

Вся совокупность агрегатов смонтирована на колесном шасси таким образом, чтобы она была способна перекрывать траншею Т так, как это показано на фиг.5.

Упомянутый контейнер 4 снабжен устройством 41, предназначенным для извлечения и подачи из этого контейнера запасного отрезка заготовки 1.

Здесь может быть использовано устройство любого известного и подходящего в данном случае типа. На фиг.4 это устройство схематически изображено в виде пары вращающихся валков, которые обеспечивают непрерывное и равномерное линейное извлечение отрезка заготовки 1 из контейнера 4.

Затем этот отрезок заготовки проходит через совокупность устройств обработки 6, 7, 8, которые размещены на прицепе 5. При этом данный отрезок постепенно, равномерно и непрерывно извлекается из этих устройств обработки при помощи устройства 81, которое может представлять собой роликовое устройство, подобное устройству 41, после чего данный отрезок заготовки укладывается на дно траншеи Т.

Само собой разумеется, что скорость поступательного продвижения подвижной системы 4-5, которое схематически проиллюстрировано стрелкой F на фиг.4 и 6, синхронизирована со скоростью извлечения отрезка заготовки, используемой упомянутыми средствами 41, 81, таким образом, чтобы обеспечить возможность непрерывной, постепенной и равномерной укладки этого отрезка заготовки на дно траншеи Т.

Упомянутый прицеп 5 содержит бак 50, в котором размещается жидкая смола, предназначенная для введения в заготовку 1.

В данном случае речь идет, например, о смоле, остающейся в жидком состоянии при нормальной температуре и способной к полимеризации при повышенной температуре. Этот бак 50 имеет теплоизоляцию и температура в нем контролируется для того, чтобы смола в нем сохранялась в приемлемых условиях.

Устройство 6 предназначено для того, чтобы удалять упомянутую выше защитную оболочку 3.

Для этого данное устройство содержит приемную катушку 60, которая смонтирована с возможностью вращения, с одной стороны, на своей собственной оси, параллельной продольной оси Х-Х' заготовки, а с другой стороны, вокруг этой заготовки.

Соответствующие средства привода, не показанные на приведенных фигурах, предусмотрены для того, чтобы сообщать этой приемной катушке 60 два упомянутых сопряженных вращательных движения.

На фиг.6 стрелкой i символически показано вращение приемной катушки 60 вокруг своей собственной оси и стрелкой j показано вращение этой катушки вокруг заготовки, причем эти движения обеспечивают отрыв и удаление путем сматывания с заготовки (и затем наматывания на приемную катушку) защитной ленты 3. Таким образом, волокнистая основа 2 заготовки после этого оказывается открытой, то есть не содержащей покрытия.

Затем данная заготовка поступает в устройство обработки 7.

Функция этого устройства состоит в том, чтобы обеспечить в непрерывном режиме пропитку волокнистой основы 2 смолой. Для этого данное устройство содержит средства 70, предназначенные для покрытия заготовки смолой, отбираемой из бака 50 через систему подачи и распределения, содержащую один или несколько насосов 700 подходящего в данном случае типа.

Внутреннее пространство устройства обработки 7 предпочтительным образом поддерживается под пониженным давлением (по отношению к атмосферному давлению) посредством вакуумного насоса 701. Соответствующие герметизирующие уплотнения предусмотрены для этого в переходах, отделяющих данное устройство 7 от предшествующего 6 и последующего 8 устройств обработки.

Могут быть использованы различные принципы, позволяющие обеспечить пропитку смолой волокнистой основы, содержащейся в заготовке. Так, например, эта пропитка может осуществляться в результате пропускания заготовки через ванну смолы или в результате выброса смолы на заготовку. Пониженное давление вокруг заготовки благоприятствует ее пропитке, исключая образование пузырьков воздуха в смоле.

Вакуумная пропитка заготовки производится согласно фиг.11, 12 и по аналогии со способом по патенту US 3737261, в частности, в случае настоящего изобретения, в котором плоско сложенные заготовки (1) имеют овальную форму, герметизирующие уплотнения 33 и 34 также имеют овальную форму.

Как показано на фиг.14, для контроля постоянства толщины е смолы в герметизирующем уплотнении 34 на выходном конце устройства обработки предусмотрено отверстие (щель), имеющее широкое сечение. Покрытие из смолы 11, наносимое по периметру заготовки 1 на выходе устройства, имеет неравномерную поверхность и среднюю толщину ео>е (фиг.14). После устройства 7 предусмотрена фильера 5', также имеющая овальное отверстие (щель) меньшего сечения с калиброванной толщиной е". Избыток смолы собирается и используется в следующем цикле.

Предпочтительным образом, после того, как данная заготовка будет покрыта смолой, обеспечивают ее охлаждение, пропуская эту заготовку через устройство 71 охлаждения, в качестве которого также может быть использовано любое подходящее в данном случае устройство известного типа.

В качестве примера, на этом участке обработки можно подавать под давлением потоки холодного воздуха на поверхность заготовки таким образом, чтобы по меньшей мере частично сгустить смолу для исключения ее внезапного и нежелательного стекания с заготовки, что может привести к неоднородности толщины стенок этой заготовки.

Функция следующего устройства обработки 8 состоит в том, чтобы обеспечить повторное покрытие защитной оболочкой заготовки, которая только что была пропитана смолой и охлаждена.

Это защитное покрытие, как и исходное защитное покрытие 3, также может представлять собой ленту из гибкой пленки 12, изготовленную, например, из пластического материала и спирально обматываемую вокруг заготовки. Функция этого защитного покрытия состоит в том, чтобы удержать смолу вокруг заготовки и не допустить ее загрязнения песком или землей из траншеи.

Для этого защитная пленка 12 размещена на катушке 80, которая одновременно имеет возможность вращаться вокруг своей собственной оси, как это схематически показано стрелками k, в направлении сматывания с нее ленты, и вокруг данной заготовки, как это схематически показано стрелкой 1.

Более подробно процесс намотки защитной пленки на заготовку проиллюстрирован на фигуре 13. Барабан 80 с защитной пленкой перемещается по овальной траектории Т (в направлении стрелки К) равномерно и циклично вокруг заготовки. Барабан может вращаться вокруг собственной оси (по стрелке G) только в случае, когда усилие вытягивания, действующее на пленку, достигает заданного значения (предусмотрена система остановки на оси барабана). Таким образом, напряжение пленки всегда соответствует требуемым значениям. Перемещение барабана по траектории синхронизируется с поступательным движением заготовки. Длительность полуоборота барабана из положения (I) в положение (II) на фигуре 13 равна длительности поступательного движения, соответствующей половине шага обмотки. Такую корреляцию обеспечивают стандартные устройства контроля движущихся средств.

Отрезок заготовки 9, пропитанный смолой и содержащий покрытие из защитной пленки, непрерывно укладывается на всей своей длине, обозначенной позицией L, на дно траншеи Т в результате перемещения подвижной системы 4, 5 вдоль этой траншеи. Эта ситуация схематически проиллюстрирована на фиг.7а.

После этого обеспечивают перекрытие обоих концов заготовки 9 герметичным по отношению к воздуху образом посредством перекрывающих заглушек 90, 91, как это схематически показано на фиг.7б.

Затем подключают пневматический компрессор 92 к одной из перекрывающих заглушек, в рассматриваемом здесь случае к заглушке 90, как это схематически показано на фиг.7в.

Посредством этого компрессора 92 накачивают заготовку 9 сжатым воздухом. Указанная накачка постепенно распространяется от заглушки 90 в сторону, противоположной ей заглушки 91, и данная заготовка становится круглой в поперечном сечении, принимая цилиндрическую форму.

Разумеется, упомянутая защитная пленка 12 должна быть достаточно гибкой и эластичной для того, чтобы не противодействовать радиальному расширению стенки данной заготовки в процессе ее накачивания.

Как уже было сказано выше, полученное таким образом круглое поперечное сечение заготовки является строго определенным и постоянным на всем протяжении от одного ее конца к другому вследствие нерастяжимости используемой волокнистой основы.

Давление воздуха порядка 1 бар является вполне достаточным для того, чтобы обеспечить надлежащее накачивание данной заготовки на всей ее длине L.

Затем приступают к осуществлению процесса отверждения используемой смолы.

В примере реализации, схематически проиллюстрированном на фиг.7 г, этот процесс отверждения смолы обеспечивается электрическим способом, причем генератор электрического тока 93 подключается к цепи электрических сопротивлений 21, упомянутых выше со ссылками на фиг.1 и выполненных в виде продольных электропроводных линий. Таким образом, в результате эффекта Джоуля реализуют полимеризацию смолы, пропитывающей основу 2.

Эта полимеризация завершается по прошествии нескольких часов такой термической обработки.

После того, как участок трубопровода, обозначенный позицией 9' на фиг.7г, станет совершенно твердым, можно удалить концевые заглушки 90, 91.

После этого выполняют аналогичную последовательность операций для реализации следующего участка трубопровода.

При этом не вызывает затруднений соединение встык различных готовых участков трубопровода, например, путем обматывания примыкающих друг к другу двух концевых зон двух соседних его участков слоями ткани, пропитанной соответствующей поддающейся отверждению смолой, для получения соединительной муфты, которая является герметичной после отверждения упомянутой смолы.

На фиг.7д схематически проиллюстрировано соединение встык двух участков трубопровода 9а и 9б посредством такой муфты 900.

На фиг.8, 9 и 10 схематически представлены соответственно исходная заготовка 1, не содержащая смолы и сплющенная до плоского состояния, заготовка 9, уже пропитанная смолой, но все еще сплющенная и уложенная в таком состоянии на песчаный подстилающий слой S в донной части траншеи, и полностью готовый трубопровод 9', которому придана круглая форма в поперечном сечении, придана требуемая жесткость и который закрыт грунтом R в уже засыпанной траншее.

В качестве примера реализации можно указать, что трубопровод 9' может иметь диаметр в диапазоне примерно от 300 мм и до 600 мм и толщину стенки в диапазоне примерно от 10 мм до 30 мм.

Само собой разумеется, что в данном случае можно использовать смолу каталитического типа, которая не требует источника тепла для осуществления полимеризации.

При использовании такой каталитической смолы подвижная установка 5 может быть оборудована двумя баками, в одном из которых помещается собственно смола, а в другом располагается агент, являющийся катализатором полимеризации, причем два эти вещества смешиваются только в момент осуществления пропитки заготовки.

Вместо того, чтобы храниться в сложенном состоянии, отрезок заготовки может быть намотан на приемный барабан (лебедку). В этом случае поперечное сечение исходной заготовки неизбежно не является совершенно плоским. Оно может иметь, например, искривление U-образной или винтовой формы.

Необходимый для использования объем смолы составляет примерно от 5 до 20 л на метр линейной протяженности данного трубопровода.

Упомянутая подвижная система 4-5 необязательно должна сверку перекрывать траншею, в которую необходимо уложить данный трубопровод.

Предлагаемая установка может быть сконструирована таким образом, чтобы двигаться вдоль траншеи по одной из ее сторон, причем в этом случае должна быть предусмотрена боковая система смещения, предназначенная для соответствующей ориентации и укладки заготовки в траншею по мере поступательного продвижения данной установки.

По мере осуществления описанного выше процесса укладки данную установку снабжают новыми порциями смолы и новыми отрезками заготовки.

Смола может доставляться на место проведения работ в теплоизолированных бочках с контролируемой температурой.

Отрезки заготовки могут доставляться на место проведения работ в контейнерах 4 или на сменных барабанах, легко устанавливаемых на грузовом автомобиле 40.

Предлагаемое изобретение специально приспособлено для укладки нефтепроводов, газопроводов и других подобных трубопроводов, предназначенных для транспортировки различных текучих сред на большие расстояния.

Упомянутая укладка трубопровода необязательно осуществляется в траншею. Опора для такого трубопровода может представлять собой просто поверхность грунта или она может быть образована совокупностью лоткообразных подвесных держателей, удерживающих данный трубопровод с равномерными интервалами на некоторой высоте над поверхностью земли. Предлагаемая установка естественным образом разработана так, чтобы она была приспособлена R опорам, о которых идет речь в данном случае.

Изобретение относится к строительству и используется при сооружении подземных трубопроводов. Подвижная вдоль траншеи установка содержит контейнер для заготовки, средство для постепенного ее извлечения, бак для хранения отверждаемой смолы, средство непрерывной пропитки волокнистой основы заготовки отверждаемой смолой по мере извлечения заготовки из контейнера, средство непрерывной укладки заготовки в траншею, средство нагнетания сжатого воздуха во внутреннюю полость отрезка заготовки для придания ему цилиндрической формы после его укладки в траншею, и средство для отверждения смолы. Волокнистая основа заготовки снабжена оплеткой из перекрещивающихся волокон. Размещают отрезок заготовки в непосредственной близости от траншеи, пропитывают волокнистую основу заготовки, отрезок заготовки покрывают трубчатой защитной оболочкой, укладывают отрезок плоско сложенной заготовки в траншею в направлении сверху вниз, после перекрытия его концов накачивают отрезок заготовки пневматическими средствами, для придания ему цилиндрической формы производят отверждение смолы путем нагрева электрическими сопротивлениями, встроенными в волокнистую основу. Упрощает строительство трубопровода. 2 н. и 6 з.п. ф-лы, 14 ил.

б) пропитывают волокнистую основу (2), снабженную оплеткой из перекрещивающихся волокон (20а, 20b), препятствующей радиальному расширению стенки заготовки (9), когда заготовке придают круглую в поперечном сечении форму, отверждаемой в результате термического воздействия смолой (11) непосредственно на месте сооружения трубопровода, причем отрезок заготовки (9) покрывают трубчатой защитной оболочкой (12) после пропитки ее основы (2) отверждаемой смолой (11) и перед укладкой этой заготовки в траншею;

в) укладывают отрезок плоско сложенной заготовки (1) в траншею в направлении сверху вниз;

г) накачивают отрезок заготовки (1) пневматическими средствами после перекрытия его концов для придания ему цилиндрической формы;

д) производят отверждение смолы (11) путем нагрева электрическими сопротивлениями (21), встроенными в волокнистую основу (2), причем операции б) и в) производят непрерывно, а операцию укладки выполняют без выворачивания стенки заготовки на саму себя.

| Протяжной станок | 1979 |

|

SU856694A2 |

| МЕСИЛЬНО-ВЗБИВАЛЬНАЯ МАШИНА | 1998 |

|

RU2155485C2 |

| МЕХАНИЗМ ПОДАЧИ БУМАГИ | 0 |

|

SU301204A1 |

| US 3737261 А, 05 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| RU 20037734 С1, 19.06.1995. | |||

Авторы

Даты

2005-03-20—Публикация

2000-03-01—Подача