(54) ПРОТЯЖНОЙ СТАНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Протяжной станок | 1980 |

|

SU891262A1 |

| Протяжной станок | 1979 |

|

SU850335A2 |

| Протяжной станок | 1980 |

|

SU865560A2 |

| Протяжной станок | 1979 |

|

SU782966A2 |

| Протяжной станок | 1977 |

|

SU709286A2 |

| Автомат для подрезки торцов | 1979 |

|

SU804235A1 |

| СТАНОК ДЛЯ ЗАВИНЧИВАНИЯ ШПИЛЕК | 2001 |

|

RU2197368C2 |

| Протяжной станок | 1980 |

|

SU865561A2 |

| ШИПОРЕЗНЫЙ СТАНОК | 1992 |

|

RU2067526C1 |

| ВСЕСОЮЗНА Pi г «rrJifUO ТГ"-??!!.?!'"'";'JC | 1973 |

|

SU369981A1 |

I

Изобретение относится к механической обработке, в частности к протяжным станкйм и приспособлениям для них, используемых для протягивания пазов в деталях.

По основному авт. св. № 617191 известен протяжной станок для протягивания наружных пазов в деталях, содержащий станину, подвижную каретку с механизмом зажима и приводом, а также разгрузочное устройство. В каретке станка размещены зажимные элементы-призмы, соединенные упругими элементами-пружинами и связанные с приводом посредством гибкого звена, например троса, огибающего ролики, установленные в .каретке, и ролики, расположенные в зажимных элементах. Разгрузочное устройство станка снабжено планкой, установленной с возможностью возвратно-ноступательйого перемещения в вертикальном направлении в плоскости, проходящей через ось каретки 1.

Недостатком известного станка является то, что при обработке пазов в П-образных деталях из заготовок, полученных например, щтамповкой или литьем, при базировании заготовок на черные необработанные поверхности и наличии погрешностей

расположения и формы базовых поверхностей заготовок, таких как искривление оси, бочкообразность, корсетность и другие, не обеспечивается стабильность положения мест контакта рабочих поверхностей зажимных элементов с черными базовыми поверхностями заготовок. При этом места контакта зажимных элементов с заготовками может располагаться как выще, так и ниже плоскости действия сил, возникающих в процессе резания. Это приводит к смещению перекосу и выворачиванию базовых поверхtoностей заготовок в зажимных элементах в зоне резания под действием сил резания, что приводит к нарушению расположения обработанных пазов в деталях и снижает точность обработки.

Цель изобретения - повышение точнос15ти обрабатываемых деталей.

Указанная цель достигается тем, что станок снаб,жен копирами и дополнительным механизмом зажима, выполненным в виде планок с размещенными на них корпусами, при20жимов и подпружиненных толкателей с роликами, взаимодействующих с копирами, жестко закрепленными на станине, причем прижимы, взаимодействующие с размещен

ными в корпусе толкателями, шарнирно установлены на корпусе, а планки размещены в каретке с возможностью возвратно-поступательного перемещения вдоль ее оси.

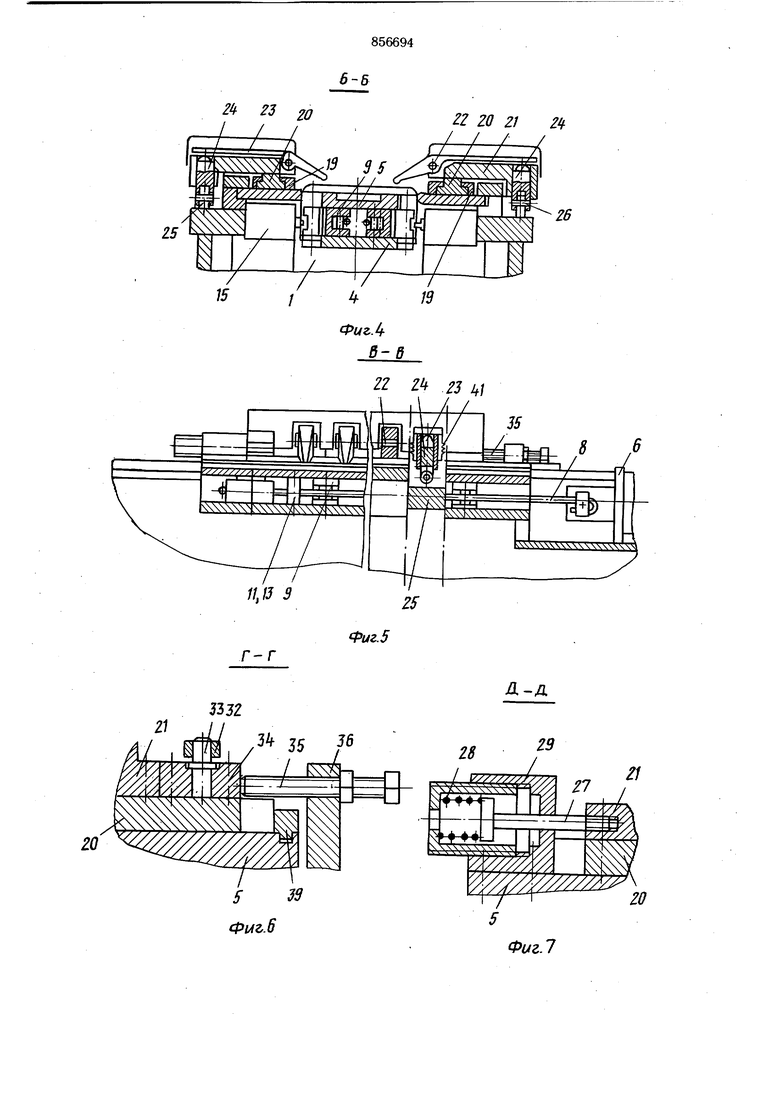

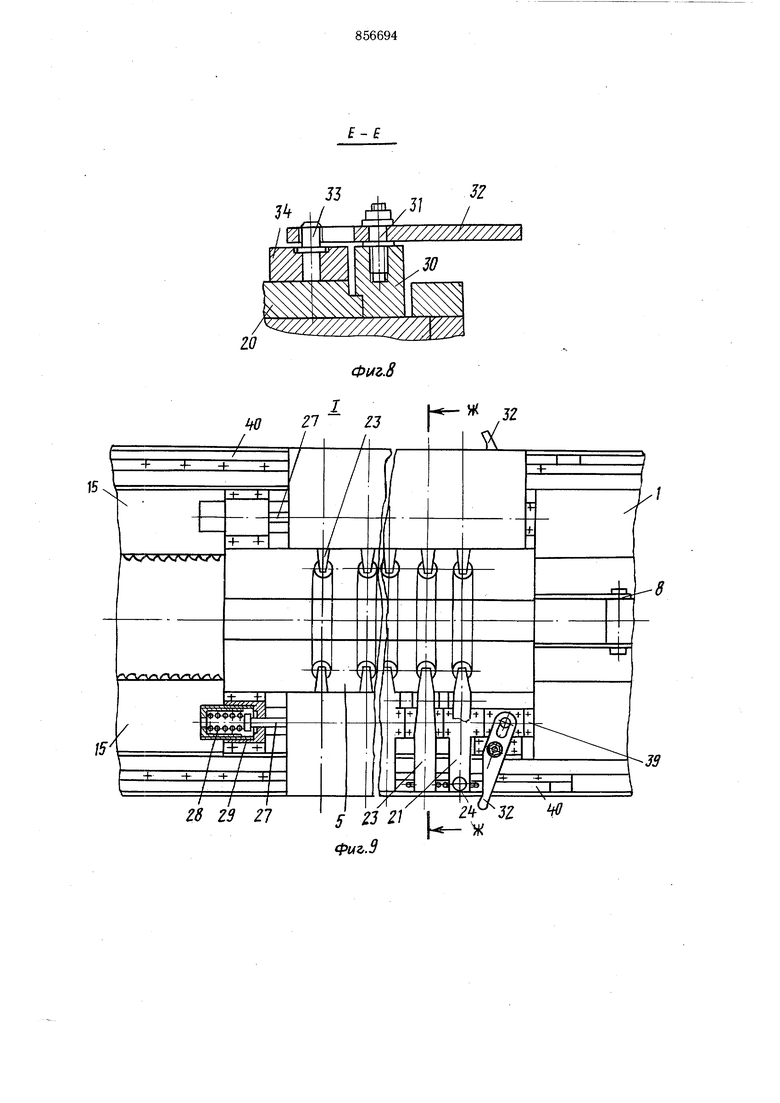

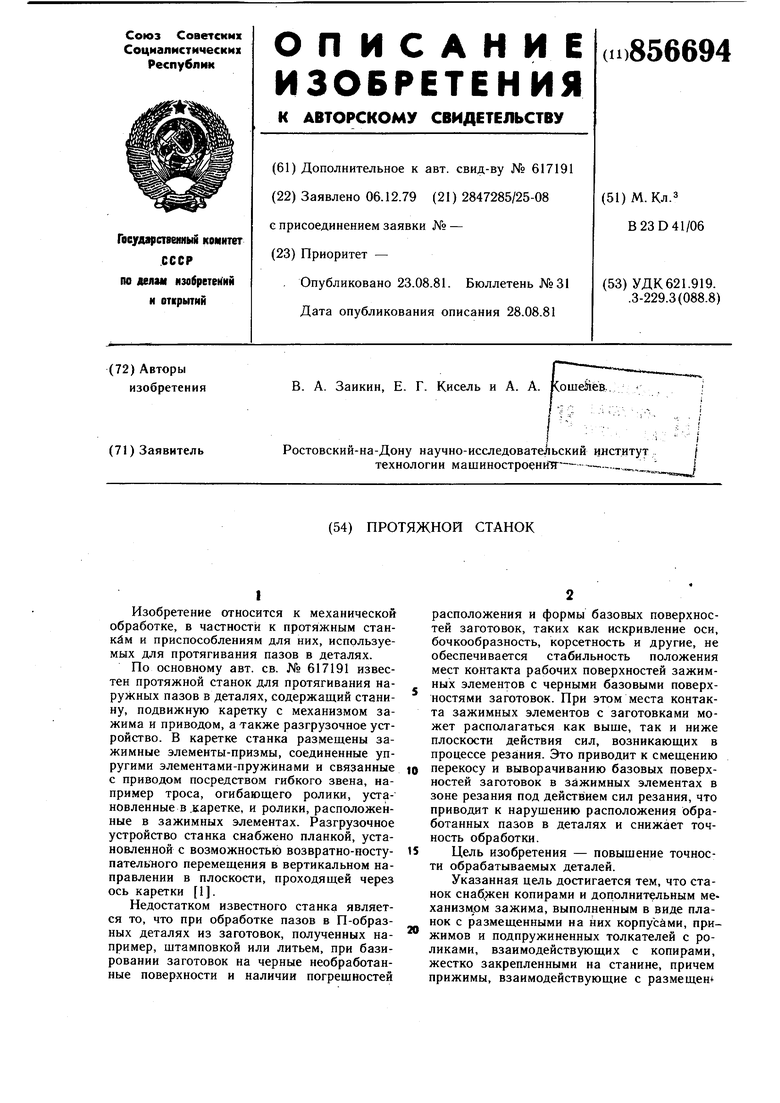

На фиг. 1 схематично изображен предлагаемый Станок, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - узел I на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - разрез В-В на фиг. 3; на фиг. 6 - сечение Г-Г на фиг. 3; на фиг. 7 - сечение Д-Д на фиг. 3; на фиг. 8 - сечение Е-Е на фиг. 3 - на фиг. 9 - каретка станка в момент прохождения зоны резания, узел I на фиг. 2; на фиг. 10 - каретка станка в момент разгрузки деталей, узел I на фиг. 2; на фиг. 11 - разрез Ж-Ж на фиг. 9.

Протяжной станок содержит станину 1, на которой неподвижно расположен приводной цилиндр 2, взаимосвязанный с подвижной кареткой 3, состоящей из корпуса 4, крышки 5 с пазом, механизма 6 зажима, имеющего пневмоцилиндр 7, гибкое звено, например трос 8, зажимные призмы 9, соединенные попарно пружинами 10. В корпусе каретки, а также в призмах имеются оси 11 и 12 с роликами 13 и 14.

Кроме того, на станине 1 неподвижно и симметрично расположены два блока 15 протяжек, разгрузочное устройство 16, состоящее из пневмоцилиндра 17 и планки 18.

На крышке 5 каретки 3 установлены с возможностью возвратно-поступательного перемещения в направляющих 19 в направлении оси каретки 3 планка 20 с закрепленными на них корпусами 21. В последних на осях 22 размещены выполненные в виде двуплечих рычагов прижимы 23, а также подпружиненные толкатели 24 с роликами 25, расположенными на осях 26 в толкателях 24. Планки 20 взаимосвязаны посредством пальцев 27 с упругими элементами 28, установленными в корпусах 29, смонтированных на крышке 5 каретки 3. Кроме того, на крышке 5 каретки 3 закреплены корпуса 30, несущие оси 31 с размещенными на них рычагами 32, взаимодействующими с пальцами 33, расположенными во вставках 34, соединенных с планками 20.

Планки 20 установлены с возможностью контактирования с упорами 35, встроенными в кронштейны 36, прикрепленными к станине 1, а также через вставки 34, пальцы 33, рычаги 32 - с упорами S7, размещенными в кронштейнах 38, закрепленных на станине 1.

Со стороны кронштейнов 36 крышка 5 каретки 3 содержит неподвижные шпонки 39, установленные между направляющими 19.

На станине 1 смонтированы копиры 40, взаимодействующие через ролики 25 с подпружиненными толкателями 24, контактирующими с прижимами 23, которые находятся под воздействием упругих элементов 41, расположенных на корпусах 21.

Станок работает следующим образом. Для загрузки заготовок каретку 3 подают в крайнее правое положение. При этом планки 20 с закрепленными на них корпусами 21 и прижимами 23 под воздействием упоров 35, установленных в кронштейнах 36, смещаются в направляющих 19 во вдоль оси каретки. Одновременно со смещением планок 20 они через пальцы 27 сжимают упругие элементы 28, размещенные в корпусах 29, закрепленных на крыщке 5 каретки 3. Перемещение планок 20 производят на величину, равную половине щага расположения отверстий в крыщке 5, предназначенных для установки заготовок, что освобождает зону загрузки, в крайнем правом положении каретки 3 прижимы 23 поджимают упругими элементами 41 через подпружиненные толкатели 24 ролики 25 к станине 1, а между концами прижимов 23, обращенных к центру каретки 3, и крыщкой 5 установлен зазор, превышающий высоту заготовки над крышкой 5.

Затем в отверстие крышки 5 каретки 3 устанавливают Я-образные заготовки, включают пневмоцилиндр 7, который натягивает трос 8, огибающий ролики 13 и 14, вследствие чего призмы 9 перемещаются от центра каретки 3 и зажимают своими рабочими поверхностями заготовки по черным базовым поверхностям. Ввиду наличия погрешностей формы и расположения базовых поверхнос.. тей заготовок места контакта их с рабочими поверхностями призмы 9 могут располагаться как выше, так и ниже плоскости действия сил резания в зоне резания.

Далее включают приводной цилиндр 2 5 и подают каретку 2 в зону резания. При этом на длине хода каретки 3, равной половине шага расположения заготовок, планки 20 с корпусами 21 и прижимами 22 поднимают упругими элементами 28 к упорам 35 и, таким образом, обеспечивают смещео ние планок 20 относительно каретки 3, при котором концы прижимов 23, обращенных к центру каретки, вследствие наличия между ними и заготовками зазора беспрепятственно устанавливают над заготовками.

Затем планки 20 упирают упругими элементами 28 к шпонкам 39, закрепленным на каретки 3, контакт планок 20 с упорами 35 нарушается, и прекращается перемещение планок 20 относительно каретки 3. При подходе к зоне расположения блоков 15 протяжек (зоне резания) ролики 25 последовательно взаимодействуют с копирами 40, закрепленными на станине 1, перемещают подпружиненные толкатели 24 и концы прижимов 23, контактирующих с подпружиненными толкателями, вверх до контакта концов прижимов 23, обращенных к оси каретки 3, с заготовками и осуществляют прижим заготовок к крышке 5 каретки 3 за счет упругой деформации концов прижимов 23 подпружиненными толкателями 24.

Требуемую силу прижима заготовок прижимами 23 устанавливают за счет необходимого сечения деформируемых концов этих прижимов, величины их деформации - подпружиненными толкателями 24 и соотношением плеч прижимов 23.

Создав требуемую силу прижима заготовок к крышке 5, перемещение подпружиненных толкателей 24 вверх прекращают, обеспечив, таким образом, постоянную силу прижима и двухстороннее поджатие каждой из заготовок двумя прижимами 23 на .всей длине зоны резания, при этом возникающие в зоне резания силы и моменты вследствие смещения мест контакта черных базовых поверхностей заготовок с рабочими поверхностями призм 9 из-за наличия погрешностей формы и базовых поверхностей (искривления оси, бочкообразность, корсетность и другие) не смещают и не выворачивают заготовки, так как последние прижимаются к крышке 5 с требуемой силой прожима, исключающей смещение заготовок и нарушение точности обработки.

После прохождения зоны резания ролики 25 последовательно сходят с копиров 40, упругие элементы 41 смещают подпружиненные толкатели 24 и концы прижимов 23, контактирующих с подпружиненными толкателями 24, вниз, а концы прижимов 23 взаимодействуют с заготовками, поднимаютсявверх, образуя зазоры между заготовками и прижимами 23.

При выходе каретки 3 из зоны резания планка 18 разгрузочного устройства 16 входит в паз крыщки 5 и размещается под обработанными деталями.

Далее рычаги 32 контактируют с упорами 37, смонтированными на станине 1 и через пальцы 33 и вставки 34, закрепленные на планках 20, смещают планки 20 от щпонок 39 в сторону упругих элементов 28, сжимая последние.

Движение каретки црекращают в тот момент, когда обеспечивается смещение планок 20 с прижимами 23.на величину половины шага расположения обработанных деталей, что освобождает зону разгрузки.

Превмоцилиндр 7 переключают на обратный ход, зажимные призмы 9 под воздействием пружины 10 стягиваются к центру каретки 3, и происходит окончательное раскрепление деталей.

При нахождении каретки 3 в крайнем левом положении включают цилиндр 17 разгрузочного устройства 16, и детали поднимают с помощью планки 18 над кареткой 3. Затем каретку 3 перемещают в исходное (крайнее правое) положение. При этом под

воздействием упругих элементов 28 планки 20 смещают относительно крышки 5 до контакта со шпонками 9, контакт рычагов 32 с упорами 37 нарушается, ролики 25 последовательно заходят и сходят с копиров 40 в зоне расположения блоков 15 протяжек, перемещая подпружиненные толкатели 24 и прижимы 23, не вызывая упругию деформацию последних, поскольку вследствие отсутствия деталей и заготовок в каретке 3

между прижимами 23 и крыщкой 5 каретки 3 при обратном ходе обеспечен зазор. Планки 20 контактируют с упорами 35 и смещаются вместе с прижимами 23 относительно каретки 3 на величину половины шага расположения заготовок, что освобождает зону загрузки заготовок. Планку 18 разгрузочного устройства 16 с деталями опускают в исходное положение и повторяют цикл обработки, при котором каретку 3 сближают с планкой-18, и обработанные детали сбрасываются в тару (на чертеже не показано).

Размешение на каретке планок с закрепленными на них корпусами, несущими прижимы и толкатели с роликами, установленными с возможностью взаимодействия с прижимами и копирами, закрепленными на станине, а также расположение планок с возможностью перемещения вдоль оси кареткой и контактирования с упругими элементами, размещенными на каретке и упорами, смонтированными на станине при воздейстВИИ на прижимы упругих элементов, позволяет осуществить обработку заготовок при базировании их на черные необработанные поверхности без смещения и выворачивания заготовок в зоне резания, что повыщает

точность обработки.

Формула изобретения

Протяжной станок по авт. св. № 617191, отличающийся тем, что, с целью повышения точности обработки, станок снабжен копирами и дополнительным механизмом зажима выполненным в виде планок с размещенными на них корпусами, прижимов и- подпружиненных толкателей с роликами, взаимодействующих с копирами, жестко закрепленными на станине, причем прижимы, взаимодействующие с размещенными в корпусе толкателями, шарнирно установлены на корпусе, а планки размещены в каретке с возможностью возвратно-поступательного перемещения вдоль ее оси.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 617191, кл. В 23 D 41/06, 1976.

.JS

1617

II

J

I I 1 1 ftO 28 23 Zl

. /u Г

л 4/ Ztt J2 E 36 Фмг.З

Zl 23 20

I/ / //,/J 3

Фиг-Л ВВ 22 Ik

fpuz.5

Д-А

Фиг.7 23 А/

Л, Г

||..4/ ... /

/1 т

////////////////л

Os

/

2i7

Авторы

Даты

1981-08-23—Публикация

1979-12-06—Подача