ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к области электрохимии, более конкретно к реверсивному твердооксидному топливному элементу (его вариантам).

УРОВЕНЬ ТЕХНИКИ

Обычные процессы производства твердооксидных топливных элементов (ТОТЭ) включают получение металлической подложки, получение на ней анодного слоя с последующим нанесением слоя электролита. Полученный таким образом полуэлемент сушат и затем спекают, часто в восстановительной газовой среде. Наконец, на нем получают катодный слой с получением полного элемента. Однако во время спекания полуэлемента возникают нежелательные реакции между металлической подложкой и материалами анода, что оказывает отрицательное влияние на общую эффективность элемента.

WO-A2-2005/122300 относится к твердооксидному топливному элементу с анодом на металлической подложке, содержащему конец металлической подложки в практически чистом проводящем электрон оксиде, что предотвращает реакцию металлов анода с указанной металлической подложкой, которая обычно представляет собой ферритную нержавеющую сталь. Полный элемент содержит поверх металлической подложки активный анодный слой, слой электролита, активный катодный слой и переходный слой к катодному токоприемнику однофазного LSM. Дискретный барьерный слой находится между слоем электролита и катодный слоем для повышения срока службы катодного слоя, предотвращая диффузию катионов из катодного слоя в слой электролита.

В WO-A2-2006/082057 описан топливный элемент, в котором катодный слой представлен на металлической подложке, обычно подложке из ферритовой нержавеющей стали, тем самым, давая возможность получить прочный элемент, который, в то же время, снимает проблему износа металлической подложки, которая имеется в изделиях, в которых на металлической подложке находится анодный слой. Благодаря тому что катодный слой находится на металлической подложке, можно избежать реакций компонентов активного анода, таких как Ni, с ферритовой сталью подложки. Дискретный барьерный слой из легированной двуокиси церия находится между электролитом и катодный слоем для предотвращения диффузии катионов из катода в электролит. Катод на металлической подложке позволяет получить более прочный элемент. Степень свободы выбора материала анода увеличивается и одновременно улучшается устойчивость к окислению-восстановлению. Однако все еще может возникать коррозия металлической подложки, что сильно ухудшает применимость этого, в других случаях крайне привлекательного, элемента. Более того, при рабочих температурах ТОТЭ, часто от 700°С до 900°С, хром, присутствующий в металлической подложке, которая обычно представляет собой ферритовую нержавеющую сталь, имеет устойчивую тенденцию к миграции в катод, что сильно ухудшает эффективность элемента из-за значительного снижения плотности энергии из-за разрушения элемента. Это явление известно в данной области техники как отравление Cr.

В D.E. Alman et al. Journal of Power Sources 168 (2007) 351-355 описано получение топливного элемента, в котором тонкая и плотная металлическая пластина из ферритовой нержавеющей стали перфорирована для образования токоприемника с насечками, которые позволяют воздуху проходить через катод. Перфорированную металлическую пластину затем покрывают двуокисью церия и затем присоединяют на анодной или катодной стороне кнопочного элемента. Кнопочные элементы содержат тонкий слой Gd-легированной двуокиси церия на границе между электролитом и катодом. Покрытие из двуокиси церия на поверхности металла (в виде тонкого оксидного слоя) снижает разрушение элемента из-за отравления Cr. Однако только внешняя поверхность металла покрыта двуокисью церия.

Было бы желательно разработать твердооксидные топливные элементы, которые являются надежными и обладают большей коррозионной стойкостью и более высокой степенью сопротивляемости против отравления Cr по сравнению с элементами известного уровня техники.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Авторы изобретения обнаружили, что нанесение барьерного материала между слоями элемента позволяет улучшить коррозионную стойкость металлической подложки, а также других металлических компонентов, присутствующих в структуре, таких как межкомпонентные соединения. Нанесение барьерного материала, который расположен на слое электролита, но который проникает в слой предшественника катода и слой металлической подложки, позволяет предотвратить межфазные реакции между материалами воздушного электрода (катода) и материалом электролита, одновременно улучшая коррозионную стойкость металлической подложки и избегая отравления Cr катода.

В соответствии с данным изобретением представлен реверсивный твердооксидный топливный элемент, получаемый способом, включающим следующие стадии:

- получение слоя металлической подложки;

- получение слоя предшественника катода на слое металлической подложки;

- получение слоя электролита на слое предшественника катода;

- спекание полученной многослойной структуры;

- в любом порядке проведение стадий:

- получение катодного слоя пропиткой слоя предшественника катода и

- получение анодного слоя на слое электролита;

где до получения указанного катодного слоя

- раствором предшественника или суспензией барьерного материала пропитывают слой металлической подложки и слой предшественника катода с последующей тепловой обработкой.

Раствором предшественника или суспензией барьерного материала пропитывают слой металлической подложки и слой предшественника катода. Еще барьерным материалом могут также пропитываться другие слои твердооксидного топливного элемента, например в переходный слой(и), как описано ниже. В результате процесса электролит также становится покрытым барьерным материалом. Электролитный слой является герметичным, поэтому барьерный материал наносят скорее на него, чем в него. Затем барьерный материал накладывают на ту сторону слоя электролита, которая находится со стороны катода, перед формированием указанного катодного слоя. Это устраняет нежелательные реакции между катодом и материалами электролита, особенно между оксидами La и/или Sr в катоде и ZrO2 в электролите, которые имеют тенденцию к реакции и образованию электрически изолирующих слоев на границе фаз в элементе, тем самым снижая его электрохимическую активность.

В данном описании термин реверсивный твердооксидный топливный элемент означает, что реакции в топливном элементе являются реверсивными, если ток в элементе является обратным, и твердооксидный элемент (ТОЭ) действует как электролизер (ТОТЭ).

В данном описании термины многослойная структура и полуэлемент используются взаимозаменяемо. Эти термины охватывают слоистую структуру, содержащую слой металлической подложки, необязательно один или более переходных слоев, слой(и) предшественника катода и слой электролита. Для элементов, в которых электролит непосредственно присоединен к металлической подложке, термин многослойная структура охватывает слоистую структуру, содержащую слой металлической подложки, необязательно один или более переходных слоев и слой электролита. Термин многослойная структура также может охватывать варианты, в которых присутствуют один или более слоев предшественника анода, или варианты, в которых подложка не является металлической, т.е. анодные структуры на подложке.

Барьерный материал способен проникать в элемент и распределяться на поверхностях кристаллов в части катода, содержащей пористую металлическую подложку и слой предшественника, и на поверхности плотного электролита. Данное изобретение охватывает элементы на металлической подложке с пропитанным барьерным материалом, который диспергирован через слои топливного элемента, предпочтительно через все за исключением анодного слоя, а также находится на поверхности электролита со стороны катода. Барьерный материал предотвращает реакции на поверхности раздела между материалами катода (воздушного электрода) и материалом электролита, такие как диффузия катионов из катализатора катода в слой электролита и в предшественник катода, тем самым повышая электрическую эффективность и срок службы элемента. Барьерный материал также предотвращает миграцию хрома из металлической подложки в катод. Барьерный материал улучшает коррозионную стойкость металлической подложки и других металлических компонентов, присутствующих в структуре, таких как межкомпонентные соединения, тем, что исключает или, по крайней мере, строго ограничивает прохождение кислорода в эти слои.

Данное изобретение также охватывает элемент, в котором электролит присоединен непосредственно к металлической подложке. Следовательно, также представлен реверсивный твердооксидный топливный элемент, получаемый способом, включающим стадии:

- получение слоя металлической подложки;

- получение слоя электролита на слое металлической подложке;

- спекание полученной многослойной структуры;

- в любом порядке проведение стадий:

- получение катодного слоя пропиткой слоя предшественника катода и

- получение анодного слоя на слое электролита;

где до получения указанного катодного слоя

- раствором предшественника или суспензией барьерного материала пропитывают слой металлической подложки и слой электролита с последующей тепловой обработкой.

Следовательно, в этом случае металлическая подложка служит слоем предшественника катода.

В альтернативном варианте данного изобретения элемент на металлической подложке также защищен со стороны анода. Для этого представлен слой предшественника анода, и получение или завершение формирования анода осуществляют до получения или завершения формирования катодного слоя.

Следовательно, стадию получения анодного слоя на слое электролита проводят перед стадией получения катодного слоя (например, пропиткой предшественника катодного слоя или слоя металлической подложки), и эта стадия включает:

- получение слоя предшественника анода на слое электролита до спекания полученной многослойной структуры,

- после спекания полученной многослойной структуры пропитка слоя предшественника анода раствором предшественника или суспензией, содержащей соединения, выбранные из группы, включающей Ni, Ce, Gd или их смеси, где до формирования указанных катодного и анодного слоев:

- раствором предшественника или суспензией барьерного материала пропитывают слой металлической подложки, слой предшественника катода и слой предшественника анода с последующей тепловой обработкой.

Более конкретно, согласно этому варианту, реверсивный твердооксидный топливный элемент получают способом, включающим следующие стадии:

- получение слоя металлической подложки;

- получение предшественника катода на слое металлической подложки;

- получение слоя электролита на слое предшественника катода;

- получение слоя предшественника анода на слое электролита;

- спекание полученной многослойной структуры;

- получение анодного слоя пропиткой слоя предшественника анода раствором предшественника или суспензией, содержащей соединения, выбранные из группы, включающей Ni, Ce, Gd и их смеси;

- получение катодного слоя пропиткой слоя предшественника катода, где до получения указанного катодного слоя

- раствором предшественника или суспензией барьерного материала пропитывают слой металлической подложки, слой предшественника катода и слой предшественника анода с последующей тепловой обработкой.

Например, после получения металлической подложки, слоя предшественника катода, слоя электролита и слоя предшественника анода образцы могут быть пробиты в желаемых направлениях и спечены в восстановительных условиях. После спекания барьерным материалом пропитывают металлическую подложку, слои предшественника катода и анода и слой электролита. Пропитку барьерного материала проводят, по крайней мере, один раз и, после пропитки, образцы подвергают тепловой обработке, например, при температуре 400°С в течение 1 часа. Металлическую подложку покрывают, и анодный слой формируют пропиткой раствором нитрата, содержащим Ni, Се и Gd. После сушки покрытие с металлической подложки удаляют и покрывают анодный слой. Затем формируют катодный слой пропиткой слоя предшественника катода подходящим раствором нитрата, содержащим, например, La, Sr, Fe, Co, Се и Gd. Альтернативно, для пропитки могут применяться коллоидные суспензии (La1-xSrx)s(COyFe1-у)О3-δ (LSCF) и Ce1-xGdxO2-δ (CGO) и/или NiO и CGO, соответственно.

Если электролит присоединен непосредственно к металлической подложке, реверсивный твердооксидный топливный элемент получают способом, включающим стадии:

- получение слоя металлической подложки;

- получение слоя электролита на слое металлической подложке;

- получение слоя предшественника анода на слое электролита;

- спекание полученной многослойной структуры;

- получение анодного слоя пропиткой слоя предшественника анода раствором предшественника или суспензией, содержащей соединения, выбранные из группы, включающей Ni, Ce, Gd и их смеси;

- получение катодного слоя пропиткой слоя металлической подложки, где до получения указанных катодного и анодного слоев

- раствором предшественника или суспензией барьерного материала пропитывают, по крайней мере, слой металлической подложки и слой предшественника анода с последующей тепловой обработкой.

Слои предшественников электродов (слои предшественников катода и анода) на обеих сторонах позволяют обеспечить защиту от коррозии металла со стороны анода, одновременно имея катод со стороны металлической подложки.

Независимо от выбранного варианта, барьерный материал предпочтительно получают после спекания многослойной структуры вакуумной инфильтрацией, получая пропитку через всю многослойную структуру, т.е. получая полуэлемент.

Предпочтительно, барьерный материал содержит двуокись церия, более предпочтительно, легированную двуокись церия, такую как (Ce0,9Gd0,1)О2-δ (т.е. CGO10) или (Ce0,9Sm0,1)О2-δ (т.е. CSO10).

Раствор предшественника или суспензия барьерного материала предпочтительно представляет собой раствор нитрата легированной двуокиси церия, например раствор нитрата легированной Gd двуокиси церия ((Ce0,9Gd0,1)О2-δ) или коллоидную суспензию частиц легированной двуокиси церия, имеющих средний диаметр 2-100 нм, предпочтительно, 30-100 нм, более предпочтительно, 30-80 нм.

Для вариантов на металлической подложке должно быть понятно, что после спекания полуэлемента, состоящего из слоя металлической подложки, предшественника катода и электролита, пористую структуру такого полуэлемента пропитывают барьерным материалом. Слой электролита очень плотный, и поэтому данный слой не является частью указанной пористой структуры. Барьерный материал покрывает поверхности в пористом полуэлементе, а также поверхность электролита. После пропитки барьерным материалом активный катод пропитывают составом в виде чистого катализатора (например, (La1-xSrx)sCoO3-δ, LSC) или композита (например, LSCF и CGO). Обратная сторона электролита может быть покрыта любым подходящим анодом.

Обычно анодный газ содержит более 50% объемн. воды, которая может вызвать серьезную коррозию металлической подложки. Получение катода на металлической подложке и барьерный материал также дают большую свободу в выборе анода и даже дают возможность применять устойчивый к окислению-восстановлению анод на основе Ni.

Двухстадийная пропитка, сначала пропитка предшественником барьерного материала, и затем пропитка активным катодным материалом с получением катодного слоя дает двойной защитный эффект для металлической подложки. Поэтому получают топливные элементы, которые являются механически прочными и обладают лучшей эффективностью и более долгим сроком службы.

В еще одном варианте способ получения реверсивного твердооксидного топливного элемента также включает получение одного или более промежуточных переходных слоев между указанным слоем металлической подложки и указанным слоем предшественника катода. Переходный слой представляет собой связующий слой металла и керамических материалов, который снижает термическое напряжение, вызванное разницей между коэффициентами теплового расширения (КТР) металлической подложки и катода. Переходный слой предпочтительно состоит из смеси металла и оксида.

Предпочтительно, тепловую обработку, например при температуре 200°С в течение около 2 часов, проводят сразу же после обработки раствором предшественника или суспензией барьерного материала и до получения катодного слоя. Тепловую обработку также можно проводить при температуре 300°С, 400°С, 500°С, 600°С, 700°С в течение около 1, 2 или 3 часов. Такая тепловая обработка обеспечивает разложение раствора предшественника или суспензии барьерного материала, например нитрата из раствора нитрата легированной двуокиси церия ((Ce0,9Gd0,1)O2-δ), тем самым фиксируя барьерный материал в слоях топливного элемента. Процедура пропитки может повторяться несколько раз, предпочтительно, от 2 до 5 раз, для обеспечения максимально возможного проникновения барьерного материала в элемент, что необходимо для получения плотного барьерного слоя. Тепловая обработка может проводиться после каждой пропитки.

Слой металлической подложки имеет объем пор ниже 70% об., часто в интервале 10-60% об., и средний размер частиц 1-50 мкм, предпочтительно, 2-10 мкм. Пористый слой металлической подложки позволяет происходить перемещению газов и содержит, предпочтительно, сплав FeCrMx, где Мх выбирают из группы, включающей Ni, Ti, Се, Mn, Мо, W, Co, La, Y, Al и их смеси, и от около 0 до около 50% об. оксидов металлов, где оксид металла выбирают из группы, включающей легированную двуокись циркония, легированную двуокись церия, Mg/Ca/SrO, СоОх, MnOx, В2О3, CuOx, ZnO2, VOx, Cr2O3, FeO, MoOx, WO3, Ga2O3, Al2O3, TiO2 и их смеси. Добавление одного или более из указанных оксидов улучшает химическое связывание между электродным слоем и металлической подложкой, одновременно корректируя ТКР (температурный коэффициент расширения) соответствующих слоев для снижения разности их ТКР. Также указанные оксиды могут применяться для контроля спекаемости и роста кристаллов слоя. При применении, например, MgO или СоОх, разница ТКР будет повышаться, в то время как при применении, например, Cr2O3, Al2O3, TiO2, двуокиси циркония и, возможно, двуокиси церия, ТКР будет снижаться. Таким образом, добавление соответствующего оксида может при желании применяться для контроля разности ТКР.

В другом предпочтительном варианте пористый слой подложки FeCrMx содержит слой оксида на всей внутренней и внешней поверхностях. Такой слой оксида может быть получен окислением самого сплава FeCrMx в подходящей атмосфере. Альтернативно, слой оксида может быть нанесен на сплав. Слой оксида преимущественно ингибирует коррозию металла. Подходящие слои оксидов содержат, например, Cr2O3, CeO2, LaCrO3, SrTiO3 и их смеси. Слой оксида может, предпочтительно, быть подходящим образом легирован, например, оксидами щелочноземельных металлов.

В конкретном варианте металлическая подложка представлена в виде порошковой суспензии сплава FeCrMx, предпочтительно, Fe22CrTi0,04, смешанного с Zr0,94Y0,06Zr2-δ.

Толщина слоя металлической подложки в соответствии с данным изобретением предпочтительно составляет от около 100 до около 2000 мкм, более предпочтительно, от около 250 до 1000 мкм.

Как указано выше, катодный слой формируют пропиткой указанного слоя предшественника катода активным катодом в виде чистого катализатора, такого как LSC, или композита, такого как LSFC/CGO композит. Пропитка слоя предшественника катода может проводиться с применением раствора или суспензии активного катода, такого как раствор нитрата, или коллоидной суспензии со средним размером частиц 30-100 нм активного катода.

Окончательно сформированный катодный слой может содержать легированную двуокись циркония, и/или легированную двуокись церия, и/или сплав FeCrMx, например двуокись циркония, стабилизированную скандием или иттрием (ScTSZ), и также, по крайней мере, один материал, выбранный из группы, включающей: (La1-xSrx)sMnO3-δ и (A1-xBx)s(Fe1-yCOy)O3-δ, где А=La, Gd, Y, Sm, Ln или их смеси и В=Ва, Sr, Ca или их смеси и Ln= лантаноиды; например, манганат стронция лантана (LSM), манганат стронция лантаноида ((La1-xSrx)sMnO3, железокобальтовый оксид стронция лантаноида (Ln1-xSrx)s(Fe1-yCOy)О3, предпочтительно, La, (Y1-xCax)s(Fe1-уСОу)О3, (Gd1-xSrx)(Fe1-yCoy)О3, (Gd1-xCax)(Fe1-yCOy)О3 и их смеси.

Было обнаружено, что катодный слой, содержащий указанный композитный материал, обладает лучшей катодной эффективностью, по сравнению с другими катодными материалами, известными в данной области техники. Толщина катодного слоя предпочтительно составляет от около 10 мкм до около 100 мкм, и более предпочтительно, от около 15 мкм до около 40 мкм.

Слои предшественников электродов превращают в соответствующие электродные (анодный, катодный) слои пропиткой, предпочтительно, вакуумной инфильтрацией, активным материалом после спекания. Пропитка активным материалом слоя предшественника электрода также может проводиться под давлением, т.е. пропитка под давлением. Пропитка под давлением особенно подходит там, где электродный слой получают пропиткой наносуспензиями, например, при получении катодного слоя пропиткой наносуспензией ферритов и/или кобальтитов со средним размером частиц от 30 до 80 нм. Пропитка может проводиться, по крайней мере, один раз, предпочтительно, вплоть до пяти или семи раз. Если слой предшественника превращают в анод, пропитку проводят, например, Ni с или без легированной двуокиси церия, или Ni с или без легированной двуокиси циркония. Предпочтительно, пропитку слоя предшественника анода проводят с применением раствора или суспензии, содержащей соединения, выбранные из группы, включающей Ni, Ce, Gd и их смеси; например, раствором, содержащим нитрат Ni, Се, Gd или их смеси. Предпочтительный способ включает пропитку суспензией Ni (О) и CGO.

Слой предшественника анода предпочтительно формируют из композиции Zr0,78Sc0,20Y0,02O2-δ, необязательно смешанной с Fe22Cr, или, более предпочтительно, Ce0,9Gd0,1О2, необязательно смешанной с Fe22Cr.

Если слой предшественника превращают в катодный слой, пропитка может проводиться с применением ферритов или кобальтитов. В данном описании ферриты и/или кобальтиты представляют собой кристаллические соединения общей формулы (Ln1-xSrx)s(Fe1-yCOy)О3, Ln= лантаноид, предпочтительно, La. Альтернативно, могут применяться другие соединения, такие как (Ln1-xSrx)sMnO3, (Y1-xCax)s(Fe1-yCoy)O3, (Gd1-xSrx)(Fe1-yCOy)О3, (Gd1-xCax)(Fe1-yCOy)О3 и их смеси.

Следовательно, катодный слой содержит легированную двуокись циркония, и/или легированную окись церия, и/или сплав FeCrMx, а также, по крайней мере, один материал, выбранный из группы, включающей манганат стронция лантана (LSM), манганат стронция лантаноида ((La1-xSrx)sMnO3, железокобальтовый оксид стронция лантаноида (Ln1-xSrx)s(Fe1-yCOy)О3, Ln= лантаноид, предпочтительно, La, (Y1-xCax)s(Fe1-yCOy)O3, (Gd1-xSrx)(Fe1-yCoy)O3, (Gd1-xCax)(Fe1-yCOy)O3 и их смеси.

Слой предшественника катода может быть получен из легированной двуокиси циркония и/или легированной двуокиси церия, где легирующими добавками являются Sc, Y, Ga, Се, Sm, Gd, Ca и/или любой элемент Ln, например Zr0,78Sc0,20Y0,02O2-δ. Также необязательно могут быть добавлены металлы и сплавы металлов, такие как FeCrMx и подобные, где Мх выбирают из группы, включающей Ni, Ti, Се, Mn, Mo, W, Co, La, Y, Al и их смеси. В случае добавления металлов или сплавов металлов слой обладает проводимостью ионов кислорода, благодаря содержанию легированной двуокиси циркония/церия в слое, а также электропроводностью благодаря металлу. Если слой содержит легированную двуокись церия, слой также обладает некоторыми электрокаталитическими свойствами.

В другом предпочтительном варианте слоем предшественника катода может быть разделенный пропиточный слой, который получают из одного или более тонких листов, содержащих смесь оксида материала и сплав металла, такой как указан выше. Каждый лист может иметь варьирующийся размер кристалла и размер пор и толщину от около 5 мкм до 50 мкм. Разделение достигается, например, наслоением слоя металлической подложки и различных листов, предпочтительно, от 1 до 4 листов, с различным размером кристаллов и размерами пор, накатыванием или прессованием. Полученный разделенный слой, например, может иметь средний размер кристаллов от около 5 до 10 мкм в листе, самом близком к слою металлической подложки, и около 1 мкм в листе, самом близком к слою электролита.

Слой электролита предпочтительно содержит легированную двуокись циркония или легированную двуокись церия. Более предпочтительно, слой электролита содержит проводник ионов кислорода на основе совместно легированной двуокиси циркония. Такой слой электролита обладает более высокой проводимостью ионов кислорода по сравнению со слоем, содержащим чистую YSZ, и лучшей долговременной стойкостью по сравнению со слоем, содержащим чистую ScSZ. Альтернативно может применяться легированная двуокись церия. Другие подходящие материалы для получения слоя электролита включают ионопроводящие материалы, указанные выше для слоев предшественников электродов, а также галлаты и проводящие протоны электролиты. Толщина слоя электролита предпочтительно составляет от около 5 мкм до около 50 мкм, и более предпочтительно, от около 10 до около 25 мкм.

В конкретном варианте данное изобретение включает прямое формирование анодного слоя на спеченной многослойной структуре, содержащей слой металлической подложки, катодный слой и слой электролита. Стадию формирования анодного слоя на слое электролита проводят до образования катодного слоя пропиткой слоя предшественника катода. Сформированный анодный слой предпочтительно представляет собой пористый слой, содержащий NiO и легированную двуокись циркония или легированную двуокись церия. Альтернативно, устойчивый к восстановлению-окислению анод может быть расположен на многослойной структуре. Следовательно, в еще одном варианте, сформированный анодный слой представляет собой устойчивый к восстановлению-окислению анод, содержащий Ni-двуокись циркония, Ni-двуокись церия или любой другой оксид металла, обладающий проводимостью иона кислорода или протона, например, материалы, выбранные из группы, включающей La(Sr)Ga(Mg)О3-δ, SrCe(Yb)O3-δ, BaZr(Y)О3-δ и их смеси, которые обладают способностью выдерживать циклы окисления-восстановления лучше, чем известные аноды.

Пассивация поверхности Ni-поверхностей устойчивого к окислению-восстановлению анода достигается композицией, содержащей, по крайней мере, один дополнительный оксид, который устойчив в условиях анода и катода ТОТЭ, например Al2O3, TiO2, Cr2O3, Sc2O3, VOx, TaOx, MnOx, NbOx, CaO, Bi2O3, LnOx, MgCr2O4, MgTiO3, CaAl2O4, LaAlO3, YbCrO3, ErCrO4, NiTiO3, NiCr2O4 и их смеси. Предпочтительными оксидами являются TiO2 и Cr2O3.

Если, например, применяют TiO2 и Cr2O3, на устойчивом к окислению-восстановлению анодном слое образуются NiTi2O4 и NiCr2O4 во время дополнительной стадии спекания, которую проводят в сочетании с нанесением указанного устойчивого к окислению-восстановлению анодного слоя. Нанесение предпочтительно проводят окраской распылением суспензии NiO-Zr0,78Sc0,20Y0,02Zr2-δ-TiO2 с последующим спеканием на воздухе при температуре около 1000°С. Устойчивую к окислению-восстановлению микроструктуру получают во время исходного восстановления анодной композиции, оставляя просачивающуюся Ni структуру с произвольно распределенными тонкоизмельченными частицами TiO2 (в среднем около 1 микрометра). Для контроля покрытия поверхностей никеля композиция устойчивого к окислению-восстановлению анода может содержать предварительно прореагировавшие NiTi2O4 и NiCr2O4 или смесь обоих до обработки. В этом случае спекание после нанесения анода может проводиться при температуре около 750°С.

Добавление оксидов, более того, позволяет снижать коэффициент теплового расширения стабильного к окислению-восстановлению анодного слоя, который, в свою очередь, усиливает общую механическую стойкость слоев и прочность полученного элемента. Поэтому предпочтительными оксидами являются Cr2O3, TiO2, Al2O3 и Sc2O3.

Количество NiO в композиции анода предпочтительно составляет от около 45% масс. до 75% масс. по отношению к общей массе композиции, и более предпочтительно, от около 50% масс. до 65% масс. Количество легированной двуокиси циркония, легированной двуокиси церия и/или оксида металла, обладающего проводимостью иона кислорода и протона в композиции, предпочтительно составляет от около 25% масс. до 55% масс. по отношению к общей массе композиции, и более предпочтительно, в интервале от 40% масс. до 45% масс. В качестве предпочтительного материала может применяться Zr1-xMxO2-δ, где М=Sc, Ce, Ga или их сочетание; Y также может быть включен; Х составляет от около 0,05 до около 0,3. Также применяется Ce1-xMxO2-δ, где М=Са, Sm, Gd, Y и/или любой элемент Ln или их сочетание; Х составляет от около 0,05 до около 0,3.

Количество, по крайней мере, одного оксида в композиции предпочтительно составляет от около 1 до 25% масс. по отношению к общей массе композиции, и более предпочтительно, в интервале от около 2% масс. до 10% масс.

В другом предпочтительном варианте анодная композиция предпочтительно содержит оксид, выбранный из группы, включающей Al2O3, Co3O4, Mn3O4, B2O3, CuO, ZnO, Fe3O4, МоО3, WO3, Ga2O3 и их смеси. Их количество в композиции предпочтительно составляет от около 0,1 до 5% масс. по отношению к общей массе композиции, и более предпочтительно, в интервале от 0,2% масс. до 2% масс. Дополнительные оксиды применяют в качестве спекающих добавок для облегчения реакции во время стадии спекания.

Указанные выше оксиды, состоящие из Al2O3, Co3O4, Mn3O4, В2О3, CuO, ZnO, Fe3O4, МоО3, WO3, Ga2O3 и их смесей, также могут быть добавлены в слой предшественника катода для контроля усадки во время спекания.

Другие подходящие материалы для слоя металлической подложки, слоя предшественника электрода, слоя электролита и анодного и катодного слоя могут быть выбраны из материалов, описанных в WO-A-2005/122300.

Отдельные слои могут быть получены пленочным литьем и далее ламинированы вместе. Альтернативно, отдельные слои могут быть, например, раскатаны из пасты или подобного материала. Другие способы нанесения соответствующих слоев включают распыление, окраску распылением, трафаретную печать, электрофоретическое осаждение (ЭФО) и импульсное лазерное напыление (ИЛН).

Спекание элементов на металлической подложке предпочтительно проводят в восстанавливающей атмосфере и при температурах, предпочтительно, в интервале от около 900°С до 1500°С, более предпочтительно, в интервале от около 1000°С до 1300°С.

Барьерный материал также может наноситься в любом другом типе ТОЭ, например, в элементе на анодной подложке.

Следовательно, также представлен реверсивный твердооксидный топливный элемент, получаемый способом, включающим стадии:

- получение слоя анодной подложки;

- получение слоя предшественника анода на слое анодной подложки;

- получение слоя электролита на слое предшественника анода;

- получение слоя предшественника катода на электролите;

- спекание полученной многослойной структуры;

- в любом порядке проведение стадий:

- получение анодного слоя пропиткой слоя предшественника анода и

- получение катодного слоя пропиткой слоя предшественника катода;

отличающимся тем, что способ также включает до получения указанного катодного слоя,

- пропитку раствором предшественника или суспензией барьерного материала, по крайней мере, слоя предшественника катода с последующей тепловой обработкой.

Здесь нет металлической подложки. В этом варианте подложка представлена анодом и, следовательно, барьерный материал требуется только для защиты от реакций на границе раздела между материалами катода и материалом электролита, как описано выше.

В другом варианте элемента на анодной подложке также представлен твердооксидный топливный элемент, получаемый способом, включающим стадии:

- получение слоя анодной подложки;

- получение анодного слоя на слое анодной подложки;

- получение слоя электролита на анодном слое;

- получение слоя предшественника катода на электролите;

- спекание полученной многослойной структуры;

- получение катодного слоя на слое электролита пропиткой слоя предшественника катода;

отличающимся тем, что способ также включает до получения указанного катодного слоя

- пропитку раствором предшественника или суспензией барьерного материала, по крайней мере, слоя предшественника катода с последующей тепловой обработкой.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

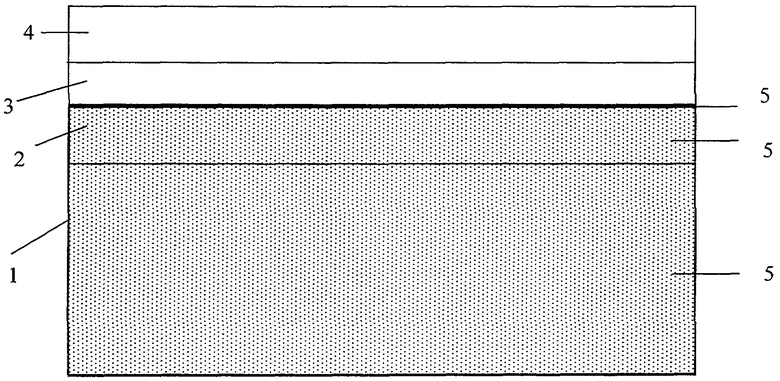

На прилагаемой фигуре показана схема ТОТЭ, содержащего металлическую подложку, катодный слой, слой электролита и барьерный материал, включенный в них.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фигуре полученный ТОТЭ содержит металлическую подложку 1, слой предшественника для пропитки катода 2, слой электролита 3 и анодный слой 4 и барьерный материал 5 (представленный точками на фигуре), распределенный на поверхностях в металлической подложке, катодном слое и на поверхности электролита со стороны катода. Слой электролита является плотным (не пористым), и барьерный материал поэтому находится только на поверхности со стороны катода.

После спекания полуэлемента, содержащего металлическую подложку, необязательные промежуточные слои, слой предшественника катода и электролит, пористую структуру полуэлемента пропитывают барьерным материалом. Барьерный материал, предпочтительно легированная двуокись церия, проникает и покрывает все внешние и внутренние поверхности пористого полуэлемента. Последующая тепловая обработка полуэлемента закрепляет барьерный материал в полуэлементе. После указанной первой пропитки барьерным материалом проводят вторую пропитку, теперь пропитывая активным катодом в форме чистого катализатора, такого как LSC, который оказывает каталитическое действие на восстановление кислорода. В верхней части электролита, т.е. на его обратной стороне, образуется анодный слой. Двойной защитный эффект для металлической подложки достигается двухстадийной пропиткой.

ПРИМЕРЫ

Пример 1

Получение реверсивного ТОТЭ с пористым слоем катода для пропитки

Слой металлической подложки получают пленочным литьем из суспензии порошка, содержащей сплав Fe22Cr, с последующей сушкой. Слой подложки имеет толщину 300 мкм.

На нем окраской распылением формируют пористый слой, содержащий Zr0,78Sc0,20Y0,02O2-δ для последующей пропитки катода. Слой имеет толщину 50 мкм и пористость около 40% со средним размером пор около 1-3 мкм. Затем на нем формируют слой электролита, содержащий Zr0,78Sc0,20Y0,02O2-δ, также окраской распылением. Слой электролита имеет толщину около 10 мкм.

Полученную многослойную структуру сушат с последующим спеканием в восстанавливающей атмосфере при температуре около 1300°С.

После спекания проводят вакуумную пропитку раствором нитрата легированной гадолинием двуокиси церия (Gd0,1Ce0,9)O2-δ (барьерный материал), т.е. вакуумную инфильтрацию в металлическую подложку и слой предшественника катода два раза. После пропитки образец подвергают тепловой обработке в течение 1 часа при температуре 400°С.

Раствором нитрата (Gd0,1Ce0,9)O2-δ и (La0,6Sr0,4)0,98(Со0,2Fe0,8)O3-δ (CGO и LSFC) затем пропитывают слой предшественника катода с применением вакуумной инфильтрации. Затем нитраты далее разлагают при температуре 400°С в течение 2 часов. Методику пропитки повторяют 5 раз.

Затем NiO-(Gd0,1Ce0,9)O2-δ анод осаждают распылением на поверхность электролита многослойной структуры. Полученный анод имеет объемную концентрацию около 45% Ni и 55% (Gd0,1Ce0,9)O2-δ.

Пример 2

Применяют методику примера 1, но с пропиткой барьерным материалом от двух до четырех раз в виде коллоидной суспензии частиц (Gd0,1Ce0,9)O2-δ со средним размером частиц 30-80 нм. Перед пропиткой катода образец подвергают тепловой обработке в течение 1 часа при температуре 700°С.

Далее элемент собирают по методике примера 1.

Пример 3

Применяют методику примера 1, но пропитанный катод содержит только (La0,6Sr0,4)0,98(Со0,2Fe0,8)O3-δ (без CGO) и пропитка имеет форму коллоидной суспензии со средним размером частиц 30-100 нм.

Далее элемент собирают по методике примера 1.

Пример 4

Получение реверсивного ТОТЭ с пропиткой катода в металлическую подложку

Слой металлической подложки получают пленочным литьем из суспензии порошка, содержащей сплав Fe22Cr, с последующей сушкой. Слой подложки имеет толщину 300 мкм.

Затем на нем окраской распылением формируют слой электролита, содержащий Zr0,78Sc0,20Y0,02О2-δ. Слой электролита имеет толщину около 10 мкм.

Полученную многослойную структуру сушат с последующим спеканием в восстанавливающей атмосфере при температуре около 1300°С.

После спекания проводят пропитку раствором нитрата барьерного материала (Gd0,1Ce0,9)O2-δ металлической подложки и слоя электролита два раза. После пропитки образец подвергают тепловой обработке в течение 1 часа при температуре 400°С.

Суспензией (Gd0,1Ce0,9)O2-δ и (La0,6Sr0,4)0,98(Со0,2Fe0,8)О3-δ (CGO и LSFC) затем пропитывают слой металлической подложки с применением вакуумной инфильтрации. Методику пропитки повторяют 5 раз.

Затем NiO-Zr0,78Sc0,20Y0,02Zr2-δ анод наносят трафаретной печатью на поверхность электролита многослойной структуры. Полученный анод имеет объемную концентрацию около 45% Ni и 55% Zr0,78Sc0,20Y0,02Zr2-δ.

Пример 5

Получение реверсивного ТОТЭ с пропиткой катода в металлическую подложку

Слой металлической подложки получают пленочным литьем из суспензии порошка, содержащей сплав FeCrMn0,01 с последующей сушкой. Слой подложки имеет толщину 400 мкм.

После сушки слоя подложки, слой для последующей пропитки электродом (слой предшественника катода около 50 микрометров) накладывают трафаретной печатью в виде чернил, содержащих смесь объемом 1:1 Zr0,78Sc0,20Y0,02Zr2-δ и Fe24CrMn0,01. Слой имеет толщину 50 мкм. Наконец трафаретной печатью накладывают слой электролита, содержащий Zr0,78SC0,20Y0,02O2-δ.

После спекания полученной многослойной структуры проводят пропитку барьерным материалом от двух до четырех раз в виде коллоидной суспензии частиц (Gd0,1Ce0,9)О2-δ со средним размером частиц 30-80 нм.

Устойчивый к окислению-восстановлению анод наносят окраской распылением суспензии NiO - Zr0,78Sc0,20Y0,02Zr2-δ - TiO2 (52:43:5% масс., соответственно) с последующим проведением дополнительной стадии спекания при температуре около 1000°С на воздухе. Во время спекания анода получают NiTi2O4 в анодной структуре. Устойчивую к окислению-восстановлению структуру получают во время первого восстановления анода, оставляя просачивающуюся Ni структуру с произвольно распределенными тонкими частицами TiO2 (~1 мкм).

Катод пропитывают, как описано в примере 1.

Пример 6

Применяют методику примера 5, но с применением композиции для устойчивого к окислению-восстановлению анода, содержащей предварительно прореагировавший NiTiO3 до обработки. Спекание после нанесения анода проводят при температуре около 750°С.

Пример 7

Применяют методику примера 6, но с применением композиции для устойчивого к окислению-восстановлению анода, содержащей предварительно прореагировавший NiCr2O4 до обработки.

Пример 8

Применяют методику примера 6, но с применением композиции для устойчивого к окислению-восстановлению анода, содержащей предварительно прореагировавший NiTiO3 и NiCr2O4 для контроля покрытия поверхностей никеля.

Пример 9

Применяют методику примера 6, но с применением композиции для устойчивого к окислению-восстановлению анода, содержащей Sc2O3 в качестве добавленного оксида.

Пример 10

Применяют методику примера 5, но с применением композиции для устойчивого к окислению-восстановлению анода, содержащей легированную двуокись церия вместо двуокиси циркония.

Пример 11

Применяют методику примера 1, где слой металлической подложки получают пленочным литьем суспензии порошка сплава Fe22CrTi0,04, смешанного с 5% объемн. Zr0,94Y0,06O2-δ.

Далее элемент собирают по методике примера 5.

Пример 12

Слой металлической подложки получают пленочным литьем из суспензии порошка, содержащей сплав Fe22Cr, с последующей сушкой. Слой подложки имеет толщину 400 мкм.

На нем получают разделенный слой предшественника катода из трех тонких пластин, содержащих Zr0,78Sc0,20Y0,02Zr2-δ и сплав Fe22Cr. Листы с различными размерами кристаллов, различными размерами пор и толщиной около 20 мкм получают пленочным литьем соответствующих суспензий порошка. Структуру элемента получают ламинированием слоя металлической подложки и трех исходных слоев для пропитки накатыванием и прессованием. Полученный слой для пропитки имеет разделенную структуру с размером пор от 10 мкм в слое, находящемся непосредственно на поверхности слоя металлической подложки, и размером пор 2 мкм в слое, на который наносят слой электролита.

Далее элемент собирают по методике примера 4.

Пример 13

Применяют методику примера 1, но с добавлением Al2O3 в слой предшественника катода в качестве спекающей добавки для контроля усадки во время спекания.

Далее элемент собирают по методике примера 1.

Пример 14

Слой металлической подложки получают накатыванием пасты сплава Fe22CrNd0,02Ti0,03 с последующей сушкой. Слой подложки имеет толщину 800 мкм.

Слой для пропитки катода (слой предшественника катода), имеющий толщину 30 мкм, и слой электролита, имеющий толщину 10 мкм, наносят окраской распылением. Оба слоя получают из композиции (Gd0,1Ce0,9)O2-δ. После спекания проводят пропитку барьерным слоем, как описано в примере 1. Затем проводят пропитку раствором нитрата La, Sr, Co и Fe в пористый слой двуокиси церия с применением вакуумной инфильтрации для получения катодного слоя. После сушки и очистки поверхности электролита наносят NiO-(Sm0,1Ce0,9)O2-δ анод трафаретной печатью.

Пример 15

Подложку получают, как описано в примере 1. После сушки подложки наносят слой для пропитки катода толщиной 70 мкм, слой электролита Zr0,78Sc0,20Y0,02O2-δ толщиной 10 мкм и, наконец, другой слой для пропитки анода (слой предшественника анода) толщиной 30 мкм окраской распылением. Оба слоя для пропитки (слои предшественника катода и анода) получают из композиции Zr0,78Sc0,20Y0,02O2-δ и 40% объемн. порошка Fe22Cr с приблизительной пористостью 40% объемн. Затем образцы выбивают в желаемых направлениях, и образцы спекают в контролируемой восстановительной атмосфере.

После спекания осуществляют вакуумную пропитку суспензией барьерного материала (Gd0,1Ce0,9)O2-δ металлической подложки и слоев предшественников катода и анода, а также слой электролита, три раза. После пропитки образец подвергают тепловой обработке в течение 1 часа при температуре 400°С.

На слой металлической подложки наносят покрытие и раствором Ni-, Се-, Gd-нитратов пропитывают слой предшественника анода для пропитки с применением вакуумной инфильтрации. Полученный анод имеет объемную концентрацию 40% Ni и 60% (Gd0,1Ce0,9)О2-δ. После сушки покрытие снимают, покрывают анодный слой и раствор нитрата применяют для пропитки слоя предшественника катода с применением вакуумной инфильтрации таким образом, что полученная катодная композиция представляет собой (Gd0,6Sr0,4)0,99(Co0,2Fe0,8)О2-δ.

Пример 16

Структуру элемента получают по методике примера 1. Катодный слой получают пропиткой наносуспензией со средним размером частиц в интервале 30-80 нм под давлением (La0,6Sr0,4)0,99(Со0,2Fe0,8)О3-δ.

Пример 17

Получение ТОТЭ на анодной подложке с пористым слоем катода для пропитки

Ni-YSZ слой анодной подложки получают пленочным литьем из суспензии порошка, содержащей сплав NiO и YSZ с последующей сушкой. Слой подложки имеет толщину 400 мкм.

На нем трафаретной печатью формируют анодный слой, содержащий NiO и Zi0,78Sc0,20Y0,02O2-δ. Слой имеет толщину 25 мкм и пористость около 20% со средним размером пор около 1-3 мкм. Затем на нем формируют слой электролита, содержащий Zr0,78Sc0,20Y0,02O2-δ, также трафаретной печатью. Слой электролита имеет толщину около 10 мкм.

На слое электролита трафаретной печатью формируют пористый слой, содержащий Zr0,78Sc0,20Y0,02O2-δ для последующей пропитки катода (слой предшественника катода). Слой имеет толщину 50 мкм и пористость около 40% со средним размером пор около 1-3 мкм.

Полученную многослойную структуру сушат с последующим спеканием при температуре около 1300°С.

После спекания проводят вакуумную пропитку раствором нитрата легированной гадолинием двуокиси церия (Gd0,1Ce0,9)O2-δ (барьерный материал), т.е. вакуумную инфильтрацию в слой предшественника катода два раза. После пропитки образец подвергают тепловой обработке в течение 1 часа при температуре 400°С.

Для получения катодного слоя раствором нитрата (Gd0,1Ce0,9)O2-δ и (La0,6Sr0,4)0,98(Со0,2Fe0,8)О3-δ (CGO и LSFC) затем пропитывают слой предшественника катода с применением вакуумной инфильтрации. Затем нитраты далее разлагают при температуре 400°С в течение 2 часов. Методику пропитки повторяют 5 раз.

Пример 18

Получение реверсивного ТОТЭ с пористыми слоями катода и анода для пропитки

NiO-YSZ слой анодной подложки получают пленочным литьем из суспензии порошка, содержащей сплав NiO и YSZ, с последующей сушкой. Слой подложки имеет толщину 400 мкм.

На нем окраской распылением формируют слой для пропитки анода (слой предшественника анода), содержащий Zr0,78Sc0,20Y0,02O2-δ. Слой имеет толщину 25 мкм и пористость около 40% со средним размером пор около 2-4 мкм. Затем на нем формируют слой электролита, содержащий Zr0,78Sc0,20Y0,02O2-δ, также окраской распылением. Слой электролита имеет толщину около 10 мкм.

На слое электролита окраской распылением формируют пористый слой, содержащий Zr0,78Sc0,20Y0,02O2-δ для последующей пропитки катода (слой предшественника катода). Слой имеет толщину 50 мкм и пористость около 40% со средним размером пор около 1-3 мкм.

Полученную многослойную структуру сушат с последующим спеканием при температуре около 1300°С.

После спекания проводят вакуумную пропитку раствором нитрата легированной гадолинием двуокиси церия (Gd0,1Ce0,9)O2-δ (барьерный материал), т.е. вакуумную инфильтрацию в слой предшественника катода два раза. После пропитки образец подвергают тепловой обработке в течение 1 часа при температуре 400°С.

На слой анодной подложки наносят покрытие, и раствором Ni-, Ce-, Gd-нитратов пропитывают слой предшественника анода для пропитки с применением вакуумной инфильтрации. Полученный анод имеет объемную концентрацию 40% Ni и 60% (Gd0,1Ce0,9)O2-δ. После сушки покрытие снимают, покрывают анодный слой, и раствор нитрата применяют для пропитки слоя предшественника катода с применением вакуумной инфильтрации таким образом, что полученная катодная композиция представляет собой (Gd0,6Sr0,4)0,99(Co0,2Fe0,8)О2-δ.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОКЕРАМИЧЕСКАЯ АНОДНАЯ СТРУКТУРА (ВАРИАНТЫ) И ЕЕ ПРИМЕНЕНИЕ | 2008 |

|

RU2480863C2 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2005 |

|

RU2356132C2 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2399996C1 |

| КЕРАМИЧЕСКАЯ АНОДНАЯ СТРУКТУРА ( ЕЕ ВАРИАНТЫ ) И ЕЕ ПРИМЕНЕНИЕ | 2008 |

|

RU2479893C2 |

| ЦЕЛЬНОКЕРАМИЧЕСКИЙ ТВЕРДООКСИДНЫЙ ЭЛЕМЕНТ | 2009 |

|

RU2479075C2 |

| ТОНКОСЛОЙНЫЙ ТВЕРДООКСИДНЫЙ ЭЛЕМЕНТ | 2007 |

|

RU2427945C2 |

| СТОЙКИЙ К ОКИСЛЕНИЮ-ВОССТАНОВЛЕНИЮ АНОД | 2006 |

|

RU2354013C1 |

| УДАЛЕНИЕ ПРИМЕСНЫХ ФАЗ ИЗ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ | 2008 |

|

RU2446515C2 |

| ПАКЕТ ОБРАТИМЫХ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2373616C1 |

| ТВЕРДООКСИДНЫЕ ТОПЛИВНЫЕ ЭЛЕМЕНТЫ С НЕСУЩИМ АНОДОМ И С КЕРМЕТНЫМ ЭЛЕКТРОЛИТОМ | 2004 |

|

RU2342740C2 |

Изобретение относится к области электрохимии, к реверсивному твердооксидному топливному элементу. Реверсивный твердооксидный топливный элемент получают способом, включающим следующие стадии: получение слоя металлической подложки, получение предшественника катода на слое металлической подложки, получение слоя электролита на слое предшественника катода, спекание полученной многослойной структуры, получение катодного слоя пропиткой слоя предшественника катода, получение анодного слоя на слое электролита, до получения катодного слоя раствором предшественника или суспензией барьерного материала пропитывают слой металлической подложки и слой предшественника катода с последующей тепловой обработкой. Изобретение позволяет улучшить коррозийную стойкость металлической подложки и избежать отравление катода. 4 н. и 18 з.п. ф-лы, 1 ил.

1. Реверсивный твердооксидный топливный элемент, получаемый способом, включающим следующие стадии:

получение слоя металлической подложки;

получение предшественника катода на слое металлической подложки;

получение слоя электролита на слое предшественника катода;

спекание полученной многослойной структуры;

в любом порядке проведение стадий:

получение катодного слоя пропиткой слоя предшественника катода, и

получение анодного слоя на слое электролита;

где до получения указанного катодного слоя

раствором предшественника или суспензией барьерного материала пропитывают слой металлической подложки и слой предшественника катода с последующей тепловой обработкой.

2. Реверсивный твердооксидный топливный элемент по п.1, где стадию получения анодного слоя на слое электролита проводят перед стадией получения катодного слоя, и эта стадия включает:

получение слоя предшественника анода на слое электролита до спекания полученной многослойной структуры,

после спекания полученной многослойной структуры пропитку слоя предшественника анода раствором предшественника или суспензией, содержащей соединения, выбранные из группы, включающей Ni, Ce, Gd или их смеси;

где до формирования указанных катодного и анодного слоев:

раствором предшественника или суспензией барьерного материала пропитывают слой металлической подложки, слой предшественника катода и слой предшественника анода с последующей тепловой обработкой.

3. Реверсивный твердооксидный топливный элемент по п.1 или 2, где стадию пропитки барьерным материалом проводят с применением вакуумной инфильтрации.

4. Реверсивный твердооксидный топливный элемент по п.1 или 2, где барьерный материал содержит легированную двуокись церия.

5. Реверсивный твердооксидный топливный элемент по п.1 или 2, где раствором предшественника или суспензией барьерного материала является раствор нитрата легированной двуокиси церия или коллоидная суспензия частиц легированной двуокиси церия, имеющих средний диаметр 2-100 нм.

6. Реверсивный твердооксидный топливный элемент по п.1 или 2, также включающий один или более промежуточных переходных слоев между указанным слоем металлической подложки и указанным слоем предшественника катода.

7. Реверсивный твердооксидный топливный элемент по п.1 или 2, где слой металлической подложки содержит сплав FeCrMx, где Мх выбирают из группы, включающей Ni, Ti, Се, Mn, Mo, W, Co, La, Y, Al и их смеси, и от около 0 до около 50 об.% оксидов металлов, где оксид металла выбирают из группы, включающей легированную двуокись циркония, легированную двуокись церия, Mg/Ca/SrO, CoOx, MnOx, B2O3, CuOx, ZnOz, VOx, Cr2O3, FeO, MoOx, WOx, Ga2O3, Al2O3, TiO2 и их смеси.

8. Реверсивный твердооксидный топливный элемент по п.1 или 2, где катодный слой включает легированную двуокись циркония, и/или легированную двуокись церия, и/или сплав FeCrMx, и также, по крайней мере, один материал, выбранный из группы, включающей: (La1-xSrx)sMnO3-δ и (A1-xBx)s(Fe1-yCoy)O3-δ, где A=La, Gd, Y, Sm, Ln или их смеси, и В=Ва, Sr, Ca или их смеси, и Ln= лантаноиды.

9. Реверсивный твердооксидный топливный элемент по п.1 или 2, где слой электролита содержит легированную двуокись циркония или легированную двуокись церия.

10. Реверсивный твердооксидный топливный элемент по п.1 или 2, где сформированный анодный слой представляет собой устойчивый к восстановлению-окислению анод, содержащий Ni-двуокись циркония, Ni-двуокись церия или материалы, выбранные из группы, включающей La(Sr)Ga(Mg)O3-δ, SrCe(Yb)О3-δ, BaZr(Y)О3-δ и их смеси.

11. Реверсивный твердооксидный топливный элемент, получаемый способом, включающим стадии:

получение слоя металлической подложки;

получение слоя электролита на слое металлической подложки;

спекание полученной многослойной структуры;

в любом порядке проведение стадий:

получение катодного слоя пропиткой слоя предшественника катода, и

получение анодного слоя на слое электролита;

где до получения указанного катодного слоя

раствором предшественника или суспензией барьерного материала пропитывают слой металлической подложки и слой электролита с последующей тепловой обработкой.

12. Реверсивный твердооксидный топливный элемент по п.11, где стадию получения анодного слоя на слое электролита проводят перед стадией получения катодного слоя, и эта стадия включает:

получение слоя предшественника анода на слое электролита до спекания полученной многослойной структуры,

после спекания полученной многослойной структуры пропитку слоя предшественника анода раствором предшественника или суспензией, содержащей соединения, выбранные из группы, включающей Ni, Ce, Gd или их смеси;

где до формирования указанных катодного и анодного слоев: раствором предшественника или суспензией барьерного материала пропитывают слой металлической подложки, слой предшественника катода и слой предшественника анода с последующей тепловой обработкой.

13. Реверсивный твердооксидный топливный элемент по п.11 или 12, где стадию пропитки барьерным материалом проводят с применением вакуумной инфильтрации.

14. Реверсивный твердооксидный топливный элемент по п.11 или 12, где барьерный материал содержит легированную двуокись церия.

15. Реверсивный твердооксидный топливный элемент по п.11 или 12, где раствором предшественника или суспензией барьерного материала является раствор нитрата легированной двуокиси церия или коллоидная суспензия частиц легированной двуокиси церия, имеющих средний диаметр 2-100 нм.

16. Реверсивный твердооксидный топливный элемент по п.11 или 12, также включающий один или более промежуточных переходных слоев между указанным слоем металлической подложки и указанным слоем предшественника катода.

17. Реверсивный твердооксидный топливный элемент по п.11 или 12, где слой металлической подложки содержит сплав FeCrMx, где Мх выбирают из группы, включающей Ni, Ti, Се, Mn, Mo, W, Co, La, Y, Al и их смесей, и от около 0 до около 50 об.% оксидов металлов, где оксид металла выбирают из группы, включающей легированную двуокись циркония, легированную двуокись церия, Mg/Ca/SrO, CoOx, MnOx, В2О3, CuOx, ZnO2, VOx, Cr2O3, FeO, MoOx, WOx, Ga2O3, Al2O3, TiO2 и их смеси.

18. Реверсивный твердооксидный топливный элемент по п.11 или 12, где катодный слой включает легированную двуокись циркония, и/или легированную двуокись церия, и/или сплав FeCrMx, и также, по крайней мере, один материал, выбранный из группы, включающей: (La1-xSrx)sMnO3-δ и (A1-xBx)s(Fe1-yCoy)O3-δ, где A=La, Gd, Y, Sm, Ln или их смеси, и В=Ва, Sr, Са или их смеси, и Ln= лантаноиды.

19. Реверсивный твердооксидный топливный элемент по п.11 или 12, где слой электролита содержит легированную двуокись циркония или легированную двуокись церия.

20. Реверсивный твердооксидный топливный элемент по п.11 или 12, где сформированный анодный слой представляет собой устойчивый к восстановлению-окислению анод, содержащий Ni-двуокись циркония, Ni-двуокись церия или материалы, выбранные из группы, включающей La(Sr)Ga(Mg)O3-δ, SrCe(Yb)О3-δ, BaZr(Y)O3-δ и их смеси.

21. Реверсивный твердооксидный топливный элемент, получаемый способом, включающим стадии:

получение слоя анодной подложки;

получение слоя предшественника анода на слое анодной подложки;

получение слоя электролита на слое предшественника анода;

получение слоя предшественника катода на электролите;

спекание полученной многослойной структуры;

в любом порядке проведение стадий:

получение анодного слоя пропиткой слоя предшественника анода, и

получение катодного слоя пропиткой слоя предшественника катода;

отличающимся тем, что способ также включает до получения указанного катодного слоя

пропитку раствором предшественника или суспензией барьерного материала, по крайней мере, слоя предшественника катода с последующей тепловой обработкой.

22. Твердооксидный топливный элемент, получаемый способом, включающим стадии:

получение слоя анодной подложки;

получение анодного слоя на слое анодной подложки;

получение слоя электролита на анодном слое;

получение слоя предшественника катода на электролите;

спекание полученной многослойной структуры;

получение катодного слоя на слое электролита пропиткой слоя предшественника катода;

отличающимся тем, что способ также включает до получения указанного катодного слоя,

пропитку раствором предшественника или суспензией барьерного материала, по крайней мере, слоя предшественника катода с последующей тепловой обработкой.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕДИНИЧНОГО ВЫСОКОТЕМПЕРАТУРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА И ЕГО КОМПОНЕНТОВ: КАТОДА, ЭЛЕКТРОЛИТА, АНОДА, ТОКОПРОХОДА, ИНТЕРФЕЙСНОГО И ЭЛЕКТРОИЗОЛИРУЮЩЕГО СЛОЕВ | 1997 |

|

RU2125324C1 |

| ЭЛЕКТРОД-ЭЛЕКТРОЛИТНАЯ ПАРА НА ОСНОВЕ ДВУОКИСИ ЦЕРИЯ (ВАРИАНТЫ), СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) И ОРГАНОГЕЛЬ | 2003 |

|

RU2236722C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ ОТРИЦАТЕЛЬНЫЙ ЭЛЕКТРОД | 0 |

|

SU277044A1 |

| US 5132352 A, 21.07.1992 | |||

| US 5358735 A, 25.10.1994. | |||

Авторы

Даты

2013-04-27—Публикация

2008-08-29—Подача