Предлагаемое изобретение относится к способу изготовления абразивного инструмента, к его оснастке и может быть использовано в абразивной промышленности.

Известен способ изготовления абразивного инструмента шликерным литьем, выбранный в качестве прототипа предлагаемого изобретения [3]. Он состоит из приготовления смешиванием водой шликерной массы микропорошка и керамической связки, заливки шликера в форму, обезвоживания шликера пористым основанием и открытой поверхностью формы, подвялки, сушки, обжига, механической обработки заготовки, определения ее твердости.

В [3] способ изготовления абразивного инструмента шликерным литьем использован для исследования влияния магнитного поля на скорость обезвоживания шликера, сушку заготовок и свойства полученной при этом готовой продукции. С этой целью в шликер дополнительно, в небольших количествах, введен наполнитель, активно реагирующий на изменение магнитного поля. Обожженные заготовки в виде плиток, полученные из этого шликера, подвергались механической обработке - послойному шлифованию с последующим определением твердости каждого слоя.

В описанном способе использована форма, состоящая из пористого основания - гипсовой плиты-подставки, и прямоугольной рамки. Одним торцом рамка опиралась на пористое основание, другой торец был открыт и обеспечивал удобную заливку шликера в форму и дополнительное обезвоживание его в процессе сушки. Такая форма, называемая формой-обечайкой, является прототипом предлагаемого изобретения.

При изготовлении промышленной партии брусков описанным в [3] способом существенное значение имеют их геометрические размеры. Поэтому заготовки в формах-обечайках отливаются с достаточно большими (в разумных пределах) припусками, обеспечивающими после обжига их качественную резку и шлифовку. Механическая обработка обожженных заготовок в данном случае направлена на получение брусков, одинаковых (в определенных пределах) размеров по длине, ширине и высоте.

Недостаток способа - непроизводительные потери абразивных материалов, вызванные отсутствием возможности управлять припусками на механическую обработку заготовок путем использования форм-обечаек с необходимыми в каждом конкретном случае внутренними размерами. Недостаток формы-обечайки - отсутствие в ее конструкции элементов, обеспечивающих изменение внутреннего объема в требуемых пределах.

Технический результат от внедрения предлагаемого изобретения -экономия абразивных материалов, электроэнергии, времени на механическую обработку заготовок.

Такой технический результат достигается тем, что определяют величины действительной усадки сторон заготовки, для чего изготовляют в размер контрольный образец-пробник, а для изготовления промышленной партии суперфинишных брусков используют формы, внутренние размеры которых и высоту заливки в них шликера рассчитывают с учетом упомянутой величины усадки. При этом добиваются того, чтобы заготовки после обжига либо не требовали никакой механической обработки, либо эта механическая обработка благодаря небольшим припускам сведена к минимуму. Предлагается использовать формы-обечайки с меняющимися при настройке внутренними объемами и шкалой для измерения высоты залитого в них шликера. Небольшой выступ на торце бруска, образующийся за счет конструктивных особенностей используемой формы-обечайки, срезается ножом с сухого образца или при механической обработке обожженной заготовки.

Для пояснения сказанного введем следующие обозначения:

- l1, b1, h1,, V1 - длина, ширина, высота, объем готового изделия соответственно, причем здесь и далее

V=l×b×h, мм;

- l2, b2, h2, V2 - длина, ширина внутреннего объема формы для контрольного образца-пробника, а также высота заливки и объем шликера соответственно, мм;

- l3, b3, h3, V3 - длина, ширина, высота, объем обожженной заготовки контрольного образца-пробника соответственно;

- l4, b4, h4, V4 - длина, ширина внутреннего объема формы для образцов промышленной партии, а также высота заливки и объем шликера соответственно, мм

- l5, b5, h5, V5 - длина, ширина, высота, объем обожженной заготовки промышленной партии, соответственно, мм;

- dl0, db0, dh0 - ожидаемая (приблизительная) усадка обожженной заготовки контрольного образца-пробника по длине, ширине, высоте соответственно, мм;

- dl, db, dh - действительная усадка обожженной заготовки контрольного образца-пробника по длине, ширине, высоте соответственно, мм;

- Δl, Δb, Δh - припуски на механическую обработку обожженной заготовки по длине, ширине, высоте соответственно, мм;

- n - непроизводительные потери материалов на механическую обработку обожженного образца, %.

Для изготовления контрольного образца-пробника после приготовления шликера, перед заливкой его в форму необходимо рассчитать и установить внутренние ее размеры (l2, b2), залить в форму шликер на расчетную величину h2. Для определения значений указанных величин необходимо просуммировать размеры сторон готового изделия с величинами ожидаемой (приблизительной) усадки соответствующих сторон заготовки за период “обезвоживание шликера - обжиг заготовки”, т.е.

l2=l1+dl0; b2=b1+db0; h2=h1+dh0; (1)

Далее: обезвоживание шликера, извлечение заготовки из формы, подвялка, сушка и обжиг (без последующей механической обработки) заготовки.

После обжига контрольного образца-пробника определить действительные величины усадки заготовки за указанный выше период, вычитая из внутренних сторон формы и высоты залитого в нее шликера действительные, соответствующие им, размеры сторон обожженной заготовки контрольного образца-пробника, т.е.

dl=l2-l3; db=b2-b3; dh=h2-h3. (2)

Для изготовления промышленной партии суперфинишных брусков в размер или с припуском, после приготовления шликера, перед заливкой его в формы, рассчитать и установить внутренние размеры форм (l4, b4), а также высоту h4 заливаемого в них шликера, просуммировав размеры сторон готового изделия с величинами действительной усадки соответствующих им сторон контрольного образца-пробника и величинами припуска на механическую обработку, т.е.

l4=l1+dl+Δl; b4=b1+db+Δb; h4=h1+dh+Δh. (3)

При изготовлении заготовки в размер в формулах (3) Δl=Δb=Δh=0. Если требуется механическая обработка на одной стороне заготовки, например h, то в формулах (3) Δl=Δb=0, a Δh≠0 и т.д. Дальнейшее изготовление промышленной партии суперфинишных брусков: приготовление шликера, заливка его в формы, обезвоживание шликера, извлечение заготовок из форм, подвялка, сушка, обжиг и механическая обработка (при необходимости ).

Непроизводительные потери материалов на механическую обработку заготовки могут быть определены по следующей формуле:

Нужно отметить, что необходимым условием изготовления контрольного образца-пробника - и промышленной партии суперфинишных брусков является точное соблюдение технологии приготовления шликера, заливки его в формы, обезвоживания шликера, подвялки, сушки и обжига заготовок.

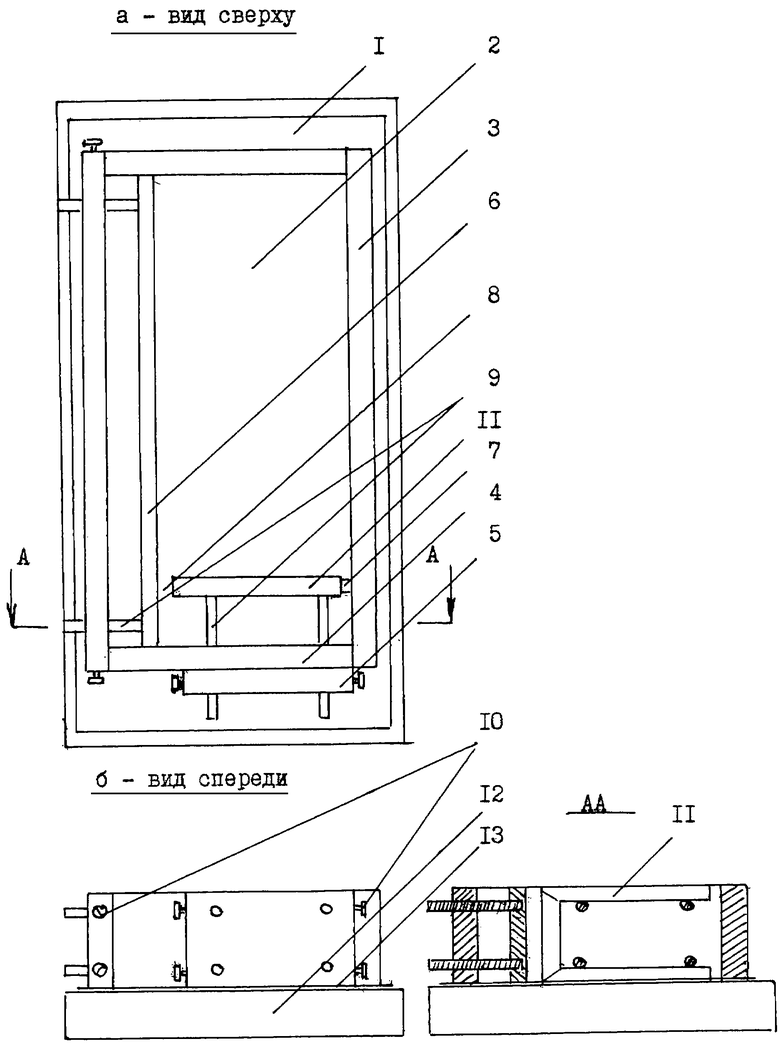

Для изготовления суперфинишных брусков предлагается использовать форму, в которой конструкцией предусмотрена возможность изменения внутреннего рабочего объема, а также контроль высоты заливаемого в форму шликера. Основными элементами формы являются: пористое основание 1, на котором расположена обечайка в виде прямоугольной рамки 2 с двумя длинными 3 и двумя короткими 4 основными стенками. Обечайка 2 снабжена наружной планкой 5 и дополнительными длинной 6 и короткой 7 смежными стенками. Дополнительные стенки 6 и 7 расположены параллельно основным стенкам 3 и 4 внутри обечайки 2 и выполнены равными им по высоте. Длинная дополнительная стенка 6 плотно соприкасается своими торцами с поверхностями коротких основных стенок 4 обечайки 2. Один из торцов короткой дополнительной стенки 7 соприкасается с поверхностью длинной основной стенки 3 обечайки 2, другой торец короткой дополнительной стенки 7 образует зазор 8 с поверхностью длинной дополнительной стенки 6 обечайки 2. Наружная планка 5 жестко связана с короткой основной стенкой 4 обечайки 2, расположена с ее внешней стороны напротив короткой дополнительной стенки 7 и выполнена одинакового с последней размера. Каждая из дополнительных стенок 6 и 7 выполнена с жестко связанными с ней и расположенными по ее углам в непосредственной близости от краев перпендикулярно ее поверхности четырьмя стержнями 9, проходящими сквозь отверстия равного им диаметра, выполненными в основных стенках 3 и 4 обечайки 2 и наружной планке 5 и выходящими за ее пределы формы. На торцах длинной основной стенки 3 и наружной планки 5 напротив упомянутых отверстий расположены крепежные винты 10 для закрепления положения дополнительных стенок 6 и 7 в обечайке 2. Короткая дополнительная стенка 7 имеет плотно соприкасаемый с ней для перекрытия зазора 8 с длинной дополнительной стенкой 6 экран-чехол 11, выполненный из жесткой металлической фольги, толщиной 0,2 мм с нанесенной на его поверхность миллиметровой шкалой для контроля высоты залитого в форму шликера. В нерабочем положении экран-чехол 11 перекрывает большую часть поверхности короткой дополнительной стенки 7, не закрывая ее торца, упирающегося в длинную основную стенку 3, и площадей, ограниченных четырьмя стержнями 9 и упомянутым торцом. В рабочем положении экран-чехол 11 одним концом упирается в поверхность длинной дополнительной стенки 6 с перекрытием зазора 8, второй конец экрана-чехла 11 прочно удерживается оставшейся частью короткой дополнительной стенки 7. Пористое основание 1 выполнено в виде гипсовой плиты или шамотного легковесного кирпича 12, покрытого увлажненной фильтрованной бумагой 13.

Принцип работы с предлагаемой формой следующий. Обечайка 2 снимается с пористого основания 1. (см. чертеж). Ослабляются крепежные винты 10, фиксирующие положение дополнительных стенок 6 и 7 внутри обечайки 2. Экран-чехол 11 возвращается в исходное положение - полностью надевается на дополнительную стенку 7. С помощью штангенциркуля (с точностью 0,1 мм) устанавливается новое положение дополнительных стенок 6 и 7 обечайки 2. Положение дополнительных стенок 6 и 7 в форме фиксируется крепежными винтами 10. Экран-чехол 11 сдвигается по поверхности дополнительной стенки 7 до упора с дополнительной стенкой 6. Поверхности стенок (дополнительных и основных) 3, 4, 6, 7, обращенные внутрь рабочего объема формы, предназначенного для заливки шликера, а также поверхность экрана-чехла 11 покрывают тонким слоем индустриального масла. С пористого основания 1 снимается отработанная фильтрованная бумага 13. Поверхность гипсовой плиты или шамотного легковесного кирпича 12 покрывается новой (неиспользованной) увлажненной фильтрованной бумагой 13. Обечайка 2 устанавливается на пористое основание 1 и плотно прижимается к фильтрованной бумаге 13. В рабочий объем формы заливается шликер, высота которого контролируется по миллиметровой шкале экрана-чехла 11 (с точностью 0,5 мм). После обезвоживания шликера, когда края образовавшейся в форме заготовки полностью отойдут от стенок (основных и дополнительных) 3, 4, 6, 7 обечайки 2, последняя осторожно снимается с основания 1. Обечайка 2 моется в теплой воде и вместе с основанием 1 сушится.

Описанная форма была изготовлена из текстолита. Она позволяла изменять внутренний рабочий объем от 140×40×40 мм до 165×65×40 мм. Ниже приводится пример использования предлагаемого способа и этой формы для изготовления суперфинишных брусков размером 150×50×25 мм шликерным литьем. Для контрольного образца-пробника и образца промышленной партии дважды на водном растворе крахмала был изготовлен шликер из карбида кремния зеленого (64С) зернистостью M10 и связки КЗ. По формулам (1), (3) рассчитывались и устанавливались требуемые внутренние размеры форм и производилась заливка шликера в формы на расчетные высоты. В первом и во втором случае шликеры одинаково обезвоживались, образовавшиеся заготовки подвергались подвялке (18-20°С), сушке (95-105°С), обжигу (1200°С), определялась их твердость (CM1). Производилось измерение размеров обожженных заготовок. По формулам (2), (4) рассчитывались: усадка сторон обожженного пробника за период "обезвоживание шликера - обжиг заготовки" и непроизводительные потери материалов на механическую обработку обожженного образца промышленной партии соответственно. Результаты этих расчетов и измерений приведены в таблице, в которой использованы обозначения, описанные выше по тексту. Размеры готового изделия занесены в таблице под №1. Внутренние размеры формы и высота заливки в нее шлихера для пробника, рассчитанные по формулам (1), представлены в таблице под №2. При расчете предполагалось, что ожидаемая усадка пробника по длине dl0=4 мм, по ширине db0=2 мм, по высоте dh0=5 мм. Размеры обожженной заготовки пробника представлены в таблице под №3. Приведенные в таблице результаты (№2, №3) позволили определить действительные значения усадки заготовки по длине dl=3,6 мм, по ширине db=1,3 мм, по высоте dh=3,4 мм. Внутренние размеры формы и высота заливки в нее шликера для образца промышленной партии, рассчитанные по формулам (3), представлены в таблице под №4. При расчете использованы найденные действительны значения усадки по сторонам заготовки, а припуск на механическую обработку заготовки был дан только по высоте - Δh=2,1 мм, по длине и ширине заготовка изготовлялась в размер, т.е. Δl=Δb=0. Так как по длине образец изготовлялся в размер (Δl=0), во время подвялки заготовки с ее торца ножом срезался выступ (V=7 мм3). Размеры обожженной заготовки образца промышленной партии приведены в таблице под №5. Размеры обожженной заготовки, заимствованные, для сравнения, в прототипе [3], занесены в таблице под №6. Непроизводительные потери материалов при механической обработке обожженного образца промышленной партии (таблице, №5) составили 9,97%, а для заготовки прототипа (таблице, №6) - 48,80%. В приведенном примере потери материалов при обработке заготовки, изготовленной предлагаемым способом, оказались в 4,9 раза ниже, чем у прототипа.

Источники информации

1. Шликерное литье. А.Г.Добровольский. М.: Металлургия, 1967 г., с.58.

2. Абразивные инструменты и их изготовление. В.Н.Любомудров и др. М.: Машгиз, 1953 г., с.170.

3. Изготовление абразивного инструмента методом шликерного литья в магнитном поле. Е.М.Голинец и др., ж. Абразивы. 1982 г., с.13.

мм

мм

мм

см3

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОМЫШЛЕННАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЬЕМ СУПЕРФИНИШНЫХ БРУСКОВ | 2001 |

|

RU2214911C2 |

| Способ изготовления футеровки шаровых мельниц для получения водного шликера кварцевого стекла | 2022 |

|

RU2798973C1 |

| Способ изготовления футеровки шаровых мельниц для получения водного шликера кварцевого стекла | 2017 |

|

RU2650308C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2008 |

|

RU2385850C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2005 |

|

RU2301212C1 |

| ШАРОВАЯ МЕЛЬНИЦА ДЛЯ ПОЛУЧЕНИЯ ВОДНОГО ШЛИКЕРА КВАРЦЕВОГО СТЕКЛА | 2011 |

|

RU2460582C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2005 |

|

RU2286968C1 |

| СПОСОБ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2008 |

|

RU2378223C1 |

| ФОРМА ДЛЯ ЛИТЬЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2008 |

|

RU2369476C1 |

| Способ изготовления керамических изделий | 1974 |

|

SU533572A1 |

Изобретения относятся к абразивной промышленности и могут быть использованы при изготовлении абразивного инструмента и его оснастки. Способ изготовления промышленной партии суперфинишных брусков из микропорошков шликерным литьем включает приготовление шликера, заливку его в формы, обезвоживание, извлечение заготовки из форм, подвялку, сушку, высокотемпературный обжиг и проверку твердости заготовки. При этом определяют величины действительной усадки сторон заготовки, для чего изготавливают в размер контрольный образец-пробник. А для изготовления промышленной партии суперфинишных брусков используют формы, внутренние размеры которых и высоту заливки в них шликера рассчитывают с учетом упомянутой величины усадки. Для изготовления контрольного образца-пробника используют форму, внутренние размеры которой и высоту заливаемого в нее шликера определяют, суммируя размеры сторон готового суперфинишного бруска с величинами ожидаемой усадки за период осуществления обезвоживания шликера - обжига образца-пробника, а величины действительной усадки сторон заготовки определяют вычитанием из размеров внутренних сторон формы образца-пробника и высоты залитого в нее шликера действительных, соответствующих им, размеров сторон образца-пробника, полученных после его обжига, причем внутренние размеры форм и высоту заливки в них шликера при изготовлении промышленной партии суперфинишных брусков в размер рассчитывают, суммируя размеры сторон готового бруска с величинами полученной действительной усадки соответствующих им сторон образца-пробника, а при их изготовлении с припусками на механическую обработку - суммируя размеры сторон готового бруска с величинами полученной действительной усадки соответствующих им сторон образца-пробника и с величинами припуска на механическую обработку, при этом осуществляют удаление обусловленного конструкцией используемой формы выступа на торце заготовок, изготовленных в размер, путем срезания ножом во время их подвялки или путем удаления его при механической обработке обожженной заготовки. Для осуществления способа изготавливают форму определенной конструкции, приведенной в описании. Использование изобретений экономит абразивные материалы, электроэнергию и время на механическую обработку заготовок. 2 с. и 1 з.п. ф-лы, 1 табл., 1 ил.

| ГОЛИНЕЦ Е.И | |||

| и др | |||

| Изготовление абразивного инструмента методом шликерного литья в магнитном поле | |||

| Абразивы, 1982, с.13 | |||

| Пресс-форма | 1989 |

|

SU1839123A1 |

| ЛИТЬЕВАЯ ФОРМА | 1997 |

|

RU2131807C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО И АЛМАЗНОГО ИНСТРУМЕНТА | 1992 |

|

RU2071908C1 |

| Способ изготовления хонинговального бруска | 1990 |

|

SU1745533A1 |

| US 3431332 А, 04.03.1969 | |||

| БАКУЛЬ В.Н | |||

| и др | |||

| Основы проектирования и технология изготовления абразивного инструмента | |||

| М., Машиностроение, 1975, с.114-115. | |||

Авторы

Даты

2005-03-27—Публикация

2002-09-30—Подача