Изобретение относится к порошковой еталлургии и может найти широкое примеение в производстве твердосплавных маериалов.

Прототипом изобретения может слуить например, пресс-форма, включающая азъемную матрицу с дном, нижний и верхий пуансоны.

Недостатком прототипа является невозожность ее использования для получения ногослойных твердосплавных заготовок.

Целью изобретения является создание пресс-формы для получения многослойных вердосплавных заготовок.

Это достигается за счет следующих отличительных признаков. Пресс-форма снабжена съемным устройством для обеспечения раздельной засыпки и формирования слоев из различных твердосплавных порошкообразных материалов, выполненным в виде стакана, устанавливаемого и фиксируемого в верхней части пресс-формы, в дне которого выполнено отверстие, через которое осе- подвижно припущен подпружиненный вниз полый шток, соединенный в нижней части с тонкостенным цилиндром, имеющим в верхней своей части корончатой формы продольные пазы и выступы, посредством которых он сопряжен со сборным, подпружиненным вниз поршнем, соединенным с пропущенной через полый шток тягой, фиксируемой в заданном вертикальном положении,, ввинченном в резьбовое отверстие, имеющееся в стенке стакана, винтом, и в средней части полого штока, в его стенках выполнены продольные сквозные пазы, через которые установлена и закреплена на дне стакана специальная шайба с центральным отверстием, через которое пропущена тяга, а через один из пазов пропущен сопряженный с резьбовым отверстием в стенке стакана винт, фиксирующий в верхнем положении тягу, и в обойме и тонкостенном цилиндре выполнены сквозные окна, причем против одних окон обоймы выполнены окна в стенке тонкостенного цилиндра, в которые установлены специальные лотки для засыпки порошка во внутреннюю полость, образованную цилиндрической внутренней поверхностью тонкостенного цилиндра, а другие окна обоймы, которые расположены ниже и симметрично относительно первых и в которые также установлены специальные лотки для засыпки порошка в кольцевую полость между наружной цилиндрической поверхностью тонкостенного цилиндра и внутренней цилиндрической поверхностью обоймы, выполнены против сплошной стенки цилиндра, нихшие окна выполнены выше уровня засыпаемого мате

0

5

0

5

0

5

О

5

0

5

риала. Для обеспечения подиружиниванил полого штока и поршня одна пружина установлена на наружную цилиндрическую поверхность полого штока между его торцевым выступом в нижней его части и дном стакана, а другая пружина установлена внутри полого штока на тягу, между нижним торцом специальной шайбы и верхним торцом поршня, а поршень выполнен в виде втулки, сопряженной своей внутренней цилиндрической поверхностью с корончатым штоком, на цилиндрической поверхности, которого в верхней его части имеются шли- цевидные выступы и впадины, сопряженные соответственно с пазами и выступами корончатой формы в верхней части тонкостенного цилиндра,

В известных технических решениях перечисленные выше отличительные признаки отсутствуют, это позволяет считать, что заявляемое техническое решение удовлетворяет критерию новизна.

Кроме этого, перечисленные отличия обеспечивают достижение нового положительного эффекта, заключающегося в возможности формирования многослойных твердосплавных заготовок, обладающих новыми свойствами. Это позволяет сделать вывод о том, что предлагаемое техническое решение удовлетворяет критерию существенные отличия.

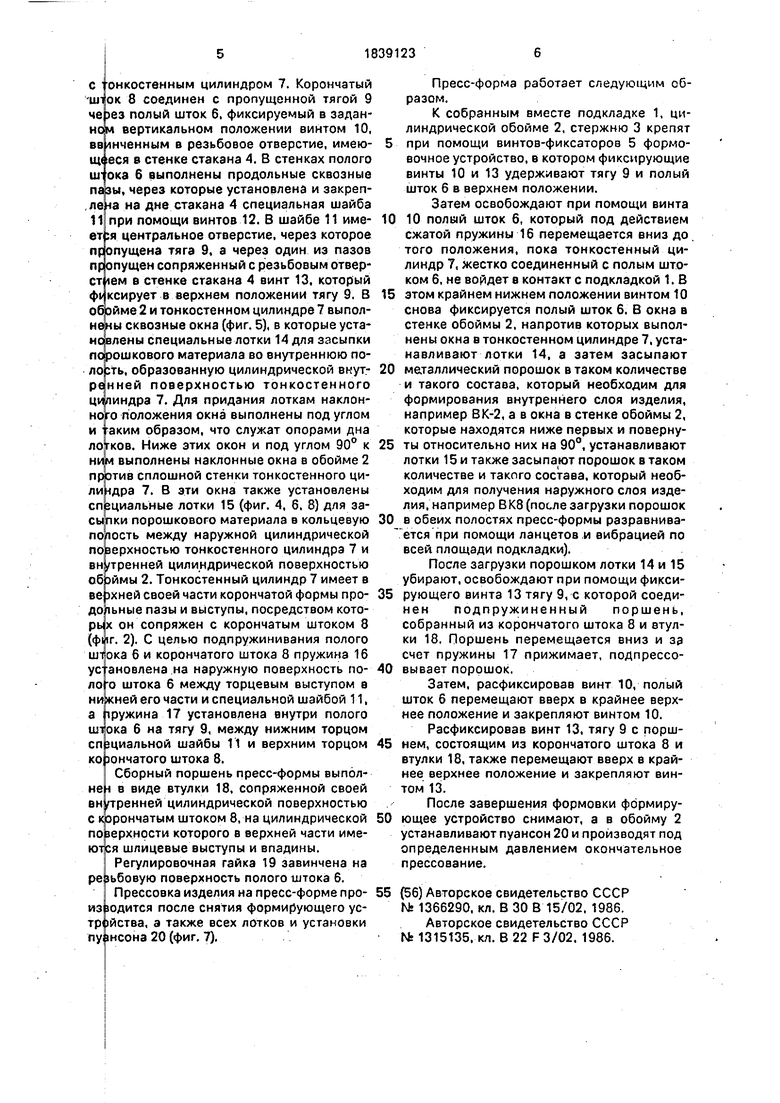

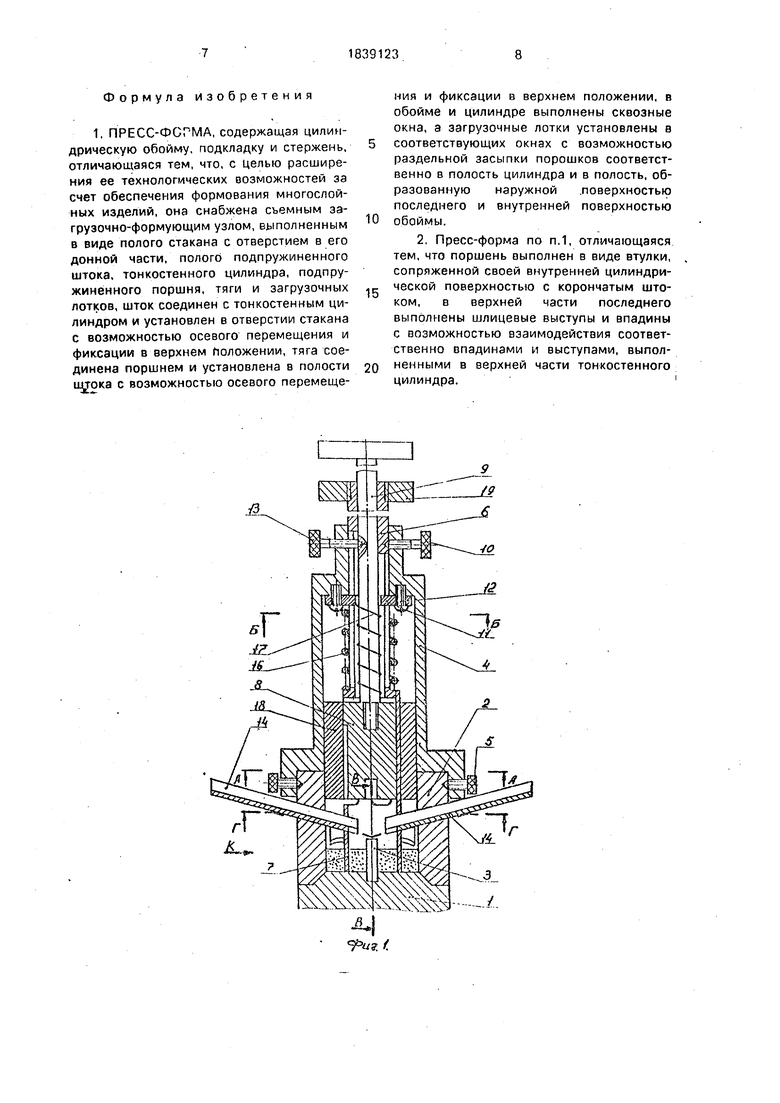

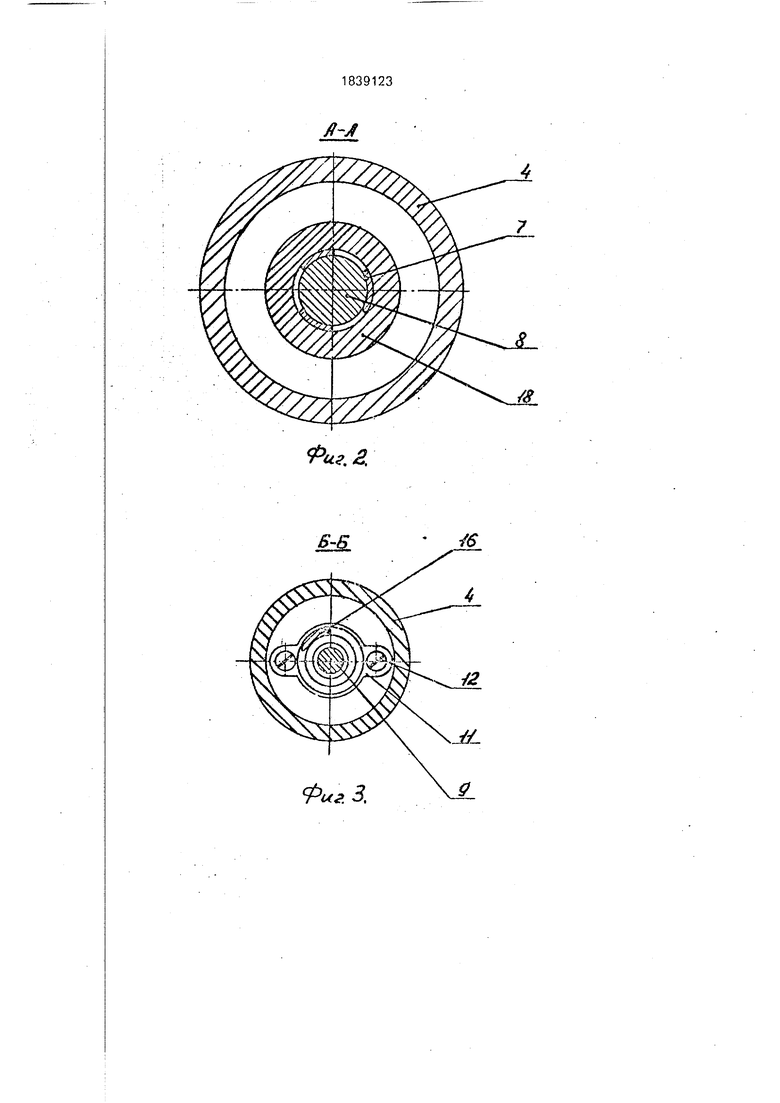

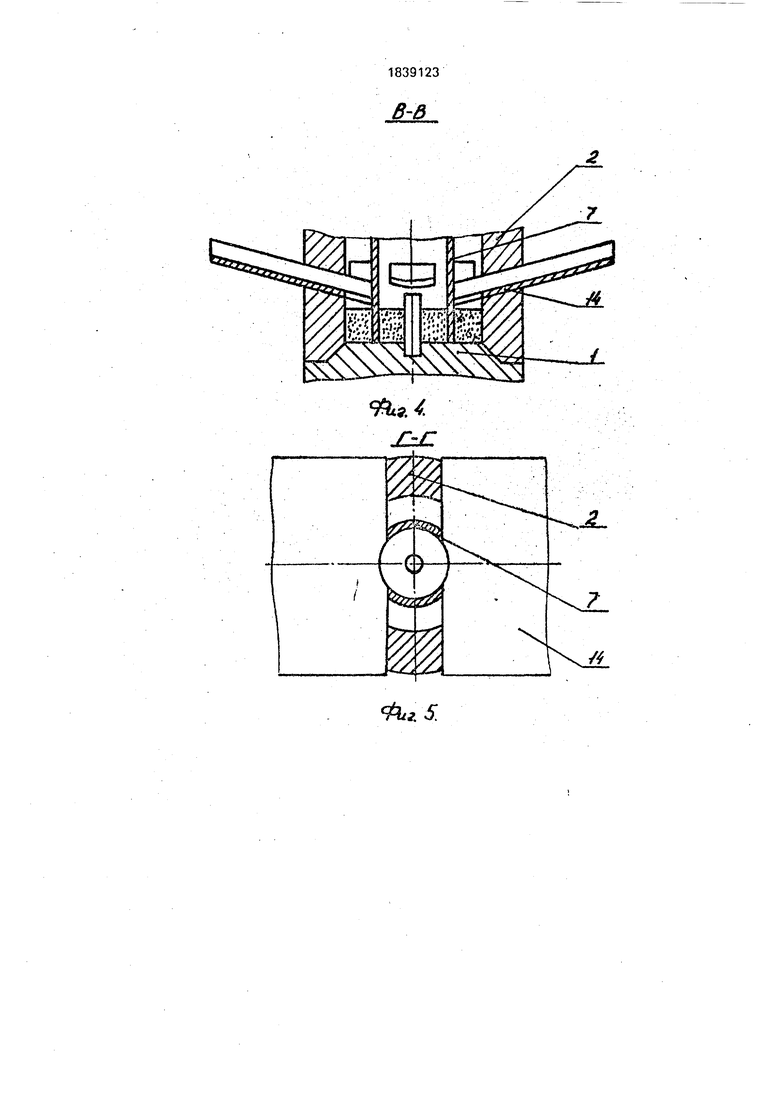

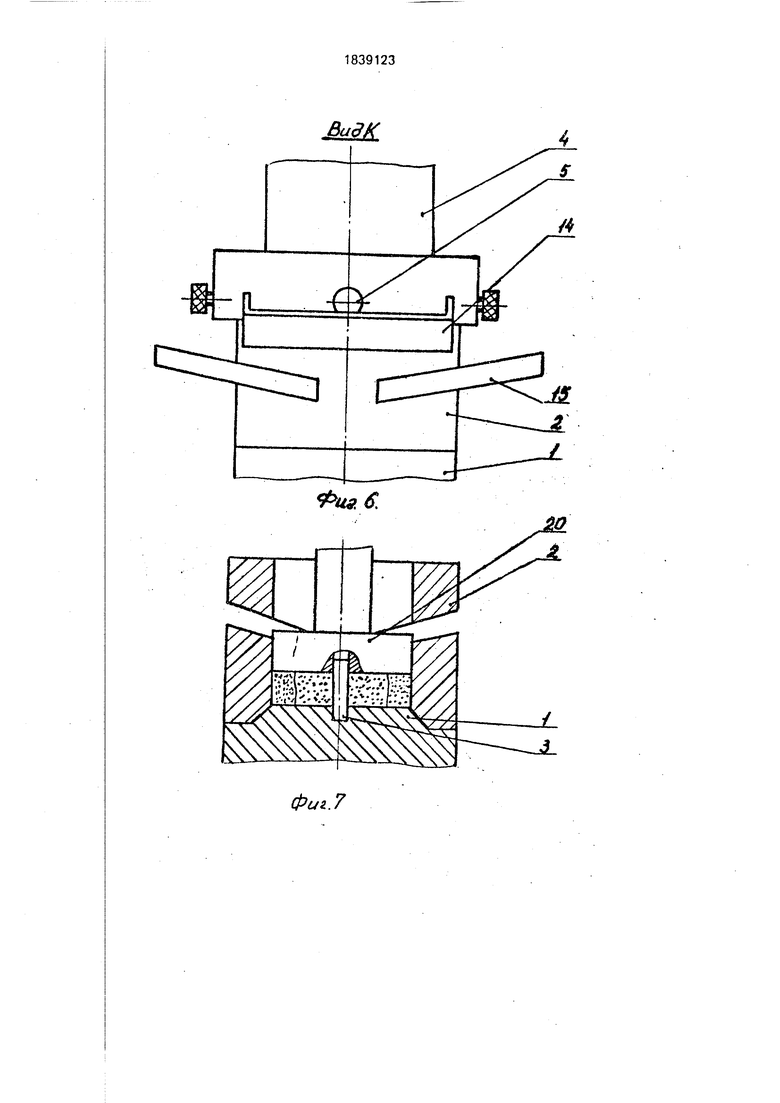

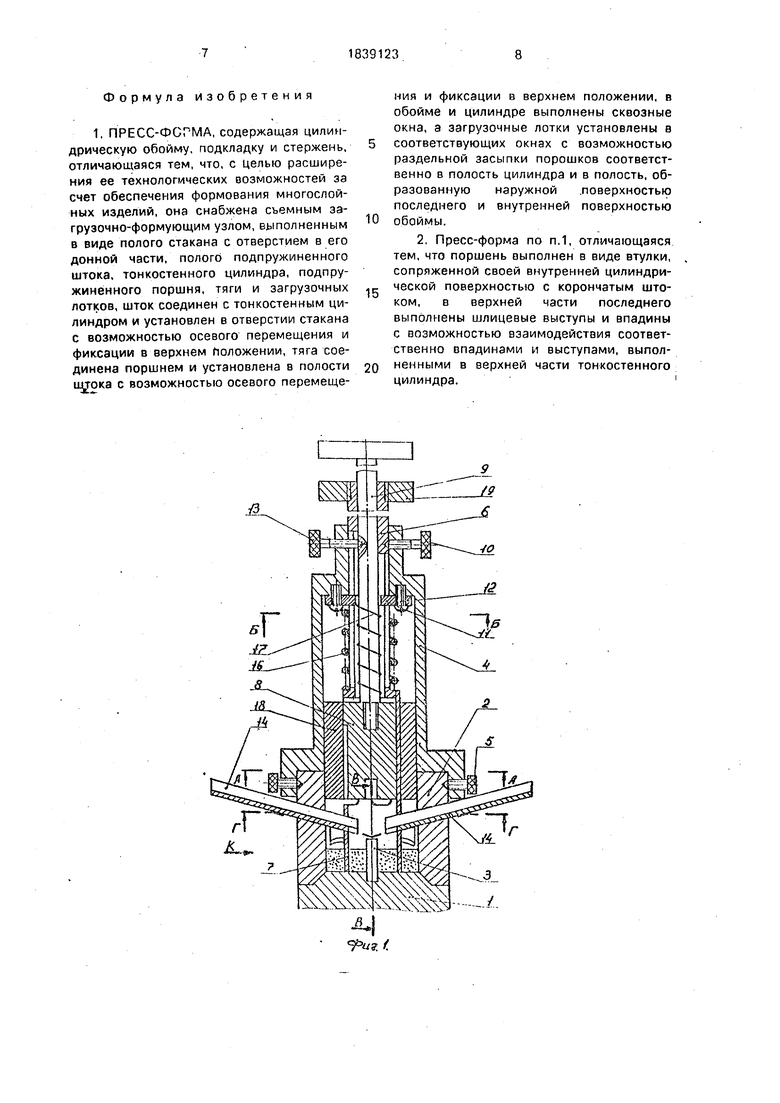

На фиг. 1 изображена пресс-форма, на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг, 1; на фиг. 5 - сечение Г-Г на фиг. 1; на фиг, 6 - вид по стрелке К на фиг. 1; на фиг. 7 - прессование заготовки в пресс-форме; на фиг. 8 - схема нижней части пресс- формы с установленными лотками; на фиг. 9 - опытный образец пресс-формы без устройства для обеспечения раздельной засыпки и формирования слоев; на фиг. 10 - опытный образец в разобранном виде; на фиг. 11 - многослойная втулка, сформированная и спрессованная в пресс-форме, на фиг, 12 - микроструктура различных слоев.

Предложенная конструкция пресс-формы (фиг. 1) содержит подкладку 1, обойму 2, стержень 3. Для формирования слоев твердосплавных многослойных втулок пресс- форма снабжена съемным устройством для раздельной засыпки и формирования слоев из различных твердосплавных порошкообразных материалов, выполненным в виде стакана 4, устанавливаемого и фиксируемого в верхней части пресс-формы при помощи винтов-фиксаторов 5. В дне стакана 4 выполнено отверстие, через которое осе- подвижно пропущен подпружиненный вниз полый шток б, соединенный в нижней части

с онкостенным цилиндром 7. Корончатый шюк 8 соединен с пропущенной тягой 9 че ез полый шток 6. фиксируемый в заданном вертикальном положении винтом 10, ввинченным в резьбовое отверстие, имеющееся а стенке стакана 4. В стенках полого иг ока 6 выполнены продольные сквозные пазы, через которые установлена и закреплена на дне стакана 4 специальная шайба 11 при помощи винтов 12. В шайбе 11 имеет :я центральное отверстие, через которое пропущена тяга 9, а через один из пазов пропущен сопряженный с резьбовым отверст 1ем в стенке стакана 4 винт 13, который фс ксирует в верхнем положении тягу 9. В обойме2 и тонкостенном цилиндре7 выпол- не ны сквозные окна (фиг. 5), в которые установлены специальные лотки 14 для засыпки порошкового материала во внутреннюю поло :ть, образованную цилиндрической вкут- ренней поверхностью тонкостенного цилиндра 7. Для придания лоткам наклон- го положения окна выполнены под углом аким образом, что служат опорами дна

но

и

ло

HVM

гков. Ниже этих окон и под углом 90 к

выполнены наклонные окна в обойме 2 против сплошной стенки тонкостенного ци- ли -|дра 7. В эти окна также установлены сп щиальные лотки 15 (фиг. 4, 6, 8) для засыпки порошкового материала в кольцевую поюсть между наружной цилиндрической позерхностью тонкостенного цилиндра 7 и внутренней цилиндрической поверхностью об зимы 2. Тонкостенный цилиндр 7 имеет в ве )хней своей части корончатой формы про- дольные пазы и выступы, посредством кото- рьх он сопряжен с корончатым штоком 8 (фиг. 2). С целью подпружинивания полого шюка 6 и корончатого штока 8 пружина 16 ус ановлена на наружную поверхность поло о штока 6 между торцевым выступом в нижней его части и специальной шайбой 11, пружина 17 установлена внутри полого шюка 6 на тягу 9, между нижним торцом специальной шайбы 11 и верхним торцом ко юнчатого штока 8.

Сборный поршень пресс-формы выполнен в виде втулки 18, сопряженной своей вн ггренней цилиндрической поверхностью с корончатым штоком 8, на цилиндрической no jepXHOCTH которого в верхней части имеются шлицевые выступы и впадины.

Регулировочная гайка 19 завинчена на ре ьбовую поверхность полого штока 6.

Прессовка изделия на пресс-форме про- из юдится после снятия формирующего устройства, а также всех лотков и установки пу шсона 20 (фиг. 7).

5

Пресс-форма работает следующим образом.

К собранным вместе подкладке 1, цилиндрической обойме 2, стержню 3 крепят 5 при помощи винтов-фиксаторов 5 формовочное устройство, в котором фиксирующие винты 10 и 13 удерживают тягу 9 и полый шток 6 в верхнем положении.

Затем освобождают при помощи винта 0 10 полый шток б, который под действием сжатой пружины 16 перемещается вниз до. того положения, пока тонкостенный цилиндр 7, жестко соединенный с полым штоком 6, не войдет в контакт с подкладкой 1. В 5 этом крайнем нижнем положении винтом 10 снова фиксируется полый шток 6. В окна в стенке обоймы 2, напротив которых выполнены окна в тонкостенном цилиндре 7, устанавливают лотки 14, а затем засыпают 0 металлический порошок в таком количестве и такого состава, который необходим для формирования внутреннего слоя изделия, например ВК-2, а в окна в стенке обоймы 2, которые находятся ниже первых и повернуты относительно них на 90°, устанавливают лотки 15 и также засыпают порошок в таком количестве и такого состава, который необходим для получения наружного слоя изделия, например ВК8 (после загрузки порошок 0 в обеих полостях пресс-формы разравнива- Гется при помощи ланцетов .и вибрацией по всей площади подкладки).

После загрузки порошком лотки 14 и 15 убирают, освобождают при помощи фикси- 5 рующего винта 13 тягу 9, с которой соединен подпружиненный поршень, собранный из корончатого штока 8 и втулки 18. Поршень перемещается вниз и за счет пружины 17 прижимает, подпрессо- 0 вывает порошок.

Затем, расфиксировав винт 10, полый шток 6 перемещают вверх в крайнее верхнее положение и закрепляют винтом 10.

Расфиксировав винт 13, тягу 9 с порш- 5 нем, состоящим из корончатого штока 8 и втулки 18, также перемещают вверх в крайнее верхнее положение и закрепляют винтом 13.

После завершения формовки формиру0 ющее устройство снимают, а в обойму 2

устанавливают пуансон 20 и производят под

определенным давлением окончательное

прессование.

5 (56) Авторское свидетельство СССР № 1366290, кл. В 30 В 15/02. 1986. Авторское свидетельство СССР № 1315135.кл. В 22 F 3/02. 1986.

Формула изобретения

1, ПРЕСС-ФСГМА, содержащая цилиндрическую обойму, подкладку и стержень, отличающаяся тем, что, с целью расширения ее технологических возможностей за счет обеспечения формования многослойных изделий, она снабжена съемным за- грузочно-формующим узлом, выполненным в виде полого стакана с отверстием в его донной части, полого подпружиненного штока, тонкостенного цилиндра, подпружиненного поршня, тяги и загрузочных лотков, шток соединен с тонкостенным цилиндром и установлен в отверстии стакана с возможностью осевого перемещения и фиксации в верхнем Положении, тяга соединена поршнем и установлена в полости с возможностью осевого перемеще0

5

0

иия и фиксации в верхнем положении, в обойме и цилиндре выполнены сквозные окна, а загрузочные лотки установлены в соответствуюа1их окнах с возможностью раздельной засыпки порошков соответственно в полость цилиндра и в полость, образованную наружной .поверхностью последнего и внутренней поверхностью обоймы.

2. Пресс-форма по п.1, отличающаяся тем, что поршень выполнен в виде втулки, сопряженной своей внутренней цилиндрической поверхностью с корончатым штоком, в верхней части последнего выполнены шлицевые выступы и впадины с возможностью взаимодействия соответственно впадинами и выступами, выполненными в верхней части тонкостенного цилиндра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования изделий из порошка | 1987 |

|

SU1444078A1 |

| Устройство для изготовления пружинных колец | 1981 |

|

SU1047571A1 |

| ХВОСТОВИК ДЛЯ КРЕПЛЕНИЯ БОКОВОГО СТВОЛА СКВАЖИНЫ | 2013 |

|

RU2539489C2 |

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| УСТРОЙСТВО ДЛЯ ВЫСЕКАНИЯ ЭТИКЕТОК ИЗ СТОПЫ ЗАГОТОВОК | 2003 |

|

RU2235644C1 |

| Устройство для дорнования | 1975 |

|

SU557885A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2035296C1 |

| Разборная пресс-форма для прессования порошков | 2024 |

|

RU2838040C1 |

| СПОСОБ ВЫТЯЖКИ С ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2638720C1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1994 |

|

RU2116865C1 |

Использование: прессование изделий преиму- щес гвенно многослойных из порошковых материалов. Сущность изобретения: устройство выполнено со съемным загрузочно-формующим узлом, состоящим из стакана, полого штока поршня тяги, загрузочных лотков, установленных в окнах цилиндрической обоймы, и тонкостенного цилиндра, с возможностью раздельной засылки порошков, соответственно в полость цилиндра и в полость, образованную наружной поверхностью последнего и внутренней поверхностью обоймы. Поршень выполнен в виде сопряженной с корончатым штоком втулки, 1 злф-лы, 12 ил.

/3

epuzf.

Лег-4

ЈЈ.

Фиг В.

&г5.

ВидК

Фиэ.&

Фи г.7

А

ЯР«г&

фи г. 9

tpw.fo

фМ.11

Авторы

Даты

1993-12-30—Публикация

1989-07-10—Подача