Изобретение относится к производству деталей из керамики преимущественно электроизоляционного назначения и может быть использовано в керамической промышленности.

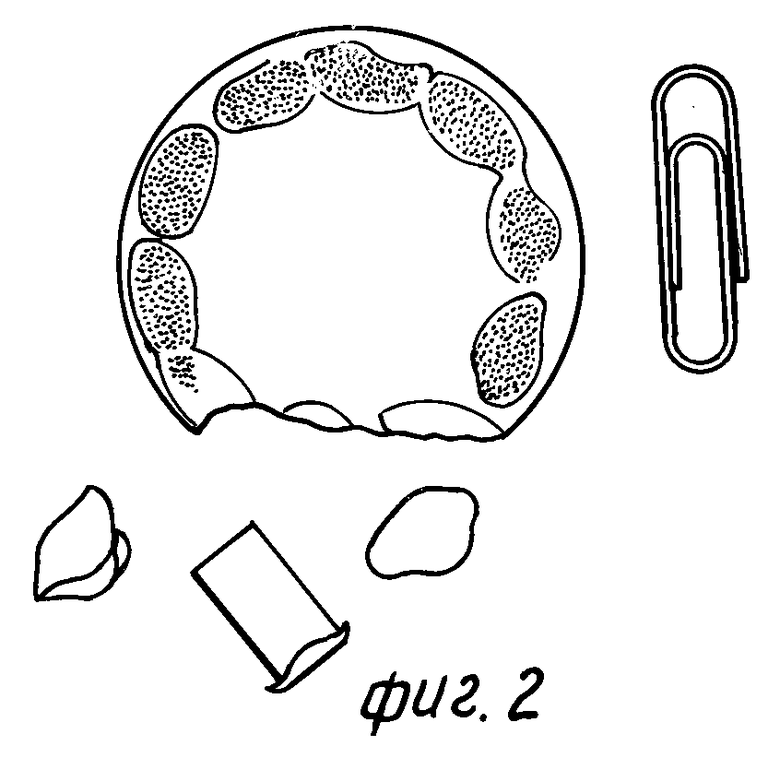

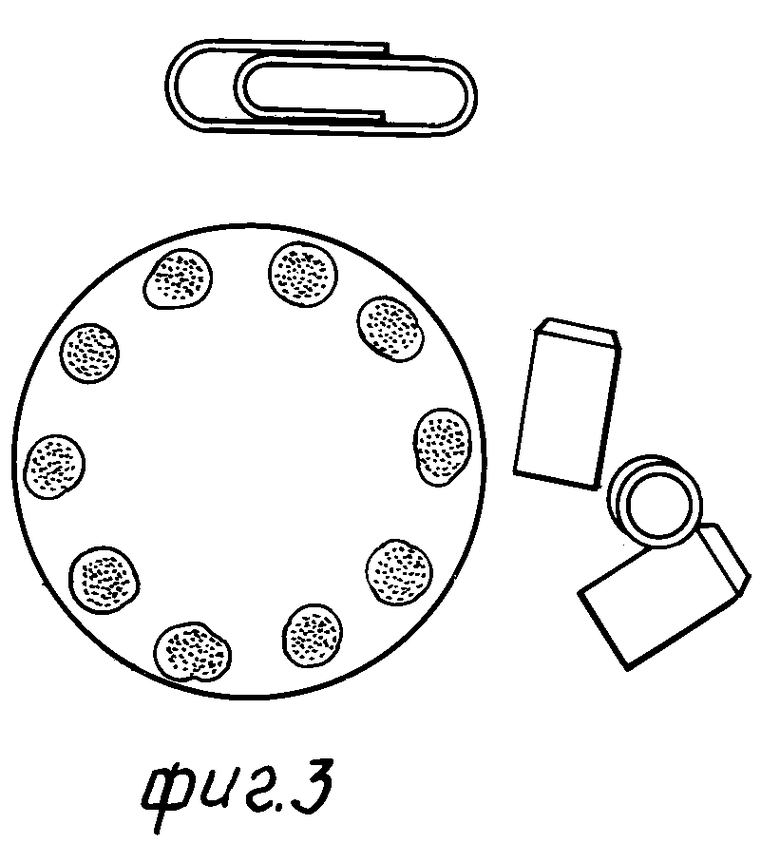

Процесс горячего шликерного литья состоит из следующих приемов [1,2]: установка собранной литьевой формы с литниковым отверстием в литниковой плите на литниковое отверстие литейной машины, затем, после прижима литьевой формы к литниковому отверстию литейной машины и подачи давления горячий шликер подается в рабочее пространство литьевой формы. Обычно температура шликера выбирается 50-70oC, давление: 2,0 - 6 атм. После заполнения рабочего пространства литьевой формы подача шликера прекращается и начинается процесс отвердевания заготовки, в результате которого заготовка приобретает необходимую прочность, затем, после снятия давления прижима производится срезка литника и разборка литьевой формы для извлечения заготовки. Диаметр отверстия литниковой плиты, через которое горячий шликер под давлением поступает в рабочее пространство литьевой формы, и его конфигурация по высоте литниковой плиты выбираются из условий обеспечения качества литья и удобства среза литника с минимальными повреждениями поверхности заготовки. В случае симметричной заготовки литниковое отверстие обычно располагают по оси заготовки, как правило в одноместной литьевой форме. Литниковое отверстие может также располагаться по оси литниковой плиты при разработке многоместной литьевой формы при относительно небольших диаметрах заготовок, которые располагают равномерно по окружности в матрице и симметрично относительно литникового отверстия. Литниковое отверстие, в этом случае, по конфигурации выбирают как для одноместной литьевой формы и делают дополнительно литник, оформляющий специальной полостью в литниковой плите. Такой дополнительный литник охватывает все рабочие пространства и имеет достаточное сечение для подвода при литье в каждое рабочее пространство необходимого количества шликера, в том числе и с учетом усадочных явлений. Формируется массивный литник, срезание которого весьма проблематично, так как шликер при остывании приобретает достаточную прочность. На фиг. 1 показана отливка, состоящая из десяти заготовок электроизоляционных втулок, расположенных на литнике. При отламывании заготовок от литника (фиг. 2) брак составляет 100%, так как место и качество поверхности по линии отлома непредсказуемо. Для контрастности и качество поверхности по линии отлома непредсказуемо. Для контрастности изображения конфигураций форм отломов на литнике они подкрашены. В заготовке с торца форма отлома произвольная. Другие способы отделения заготовок от литника крайне трудоемки.

Целью изобретения является повышение выхода годных заготовок после литья и, в частности, после срезки литника до 100%. Поставленная цель достигается тем, что в известную конструкцию литьевой формы введена дополнительная литниковая плита толщиной 2 - 3 мм, которая располагается между основной литниковой плитой и матрицей.

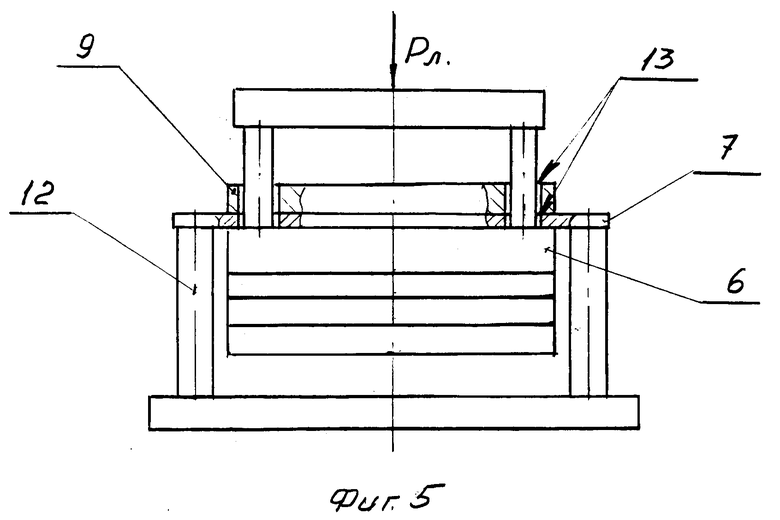

Сущность изобретения состоит в том, что срезку каждого литника заготовки втулки производят в тех же режимах и тем же инструментом, что и основного литника, т.е. с обеспечением качества торцевой поверхности каждой заготовки, что и обеспечивает выход годных после литья изделий 100%. На фиг. 3 показаны заготовки втулок с литниками, оформляющиеся в отверстиях дополнительной литниковой плиты, срезка которых производится после снятия дополнительной литниковой плиты в то время, когда заготовки втулок находятся еще в матрице (т. е. как это предусмотрено в конструкциях известных литьевых форм). Места отломов подкрашены. В заготовке с торца форма отлома - правильная окружность. На фиг. 4 изображена конструкция литьевой формы в рабочем положении на столе литейной машины, прижатая к литниковому отверстию.

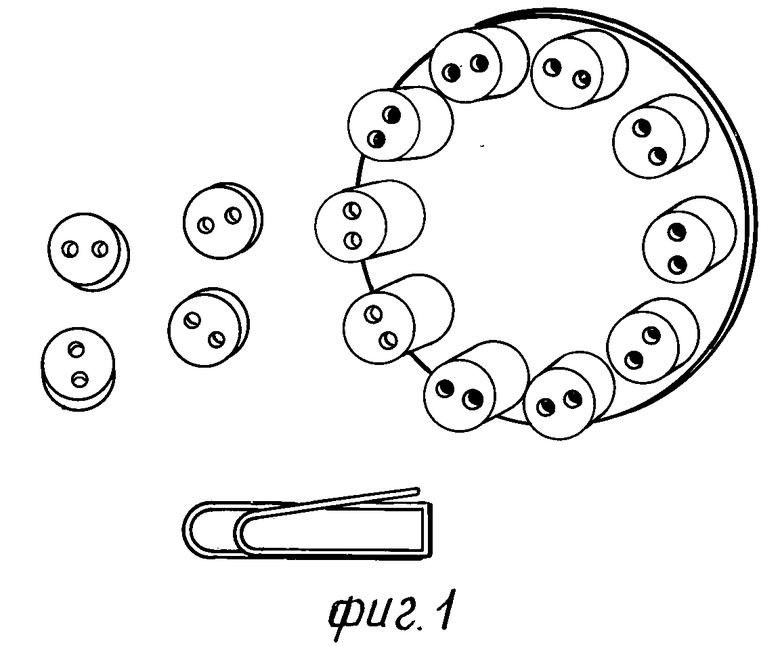

Литьевая форма состоит из плиты 1, прикрывающей знаки 2, колонки 3, знакодержателя 4, плиты съема 5, матрицы 6, дополнительной литниковой плиты 7 с литниковыми отверстиями 8, основной плиты 9 с литниковым отверстием 10. После расположения литникового отверстия 10 литниковой плиты 9 над отверстием подачи шликера литьевой машины и прижима литьевой формы давлением P подается шликер в рабочие пространства литьевой формы. Шликер подается под давлением Рш через полость 11 в основной литниковой плите 9 и литниковые отверстия 8 в дополнительной литниковой плите 7. По окончании цикла заполнения автоматически делается небольшая выдержка по времени для начала оформления заготовки. Снятие давления Рш происходит одновременно со снятием усилия P, после чего литьевая форма снимается со стола литьевой машины. Далее, срезается литник в литниковом отверстии 10 основной литниковой плиты 9 и эта плита снимается с колонок 3 литьевой формы. После этого литьевая форма устанавливается на опоры 12 (фиг. 5) и прикладываемым усилием Рл через отверстие 13 происходит отделение заготовок втулок, расположенных в матрице 6 от литника, оформленного в полости 11. Литниковые отверстия 8 в дополнительной литниковой плите выполнены на конус для того, чтобы заготовки изделий не выходили из матрицы 6 при снятии дополнительной литниковой плиты 7. Затем производится срезание литника в каждой заготовке с последующим снятием заготовок со знаков 2 и выталкиванием их из матрицы 6.

Изготовленная партия керамических электроизоляционных двухканальных втулок имела более повышенные электроизоляционные характеристики по сравнению со способом их оформления протяжкой, хотя этот способ менее трудоемок по сравнению с горячим шликерным литьем. Недостаток способа протяжки - недостаточная равномерность структуры заготовки и необходимость соблюдения точного температурного режима прогревания (при понижении температуры шликера резко возрастают усилия при протягивании, при повышении - шликер плавится) [1,2].

При изготовлении партии таких керамических втулок в количестве 50000 шт. из вакуумплотной корундовой керамики марки ВУ 100 - 1,2 (поликор) выход годных после литья составил 100%. Такие изделия применяются при изготовлении двадцати пяти метровых термопар для контроля температуры котлов ТЭЦ. Замечаний по эксплуатации при температурах 1000oC не было. Более того, за счет более высокого качества структуры керамики электроизоляционных втулок, изготовленных способом горячего шликерного литья, по сравнению с протяжкой, было исключение шунтирования э. д.с. термопар при повышении рабочих температур. Это повысило точность контроля температур, что позволяет повысить экономичность расхода топлива. Аналогичные результаты получены на АО "КАМАЗ" г. Набережные Челны и на Альметьевском заводе погружных насосов (Татарстан) при литье заготовок уплотнительных колец из карбида кремния для погружных нефтяных насосов и для водяного насоса дизельного двигателя КАМАЗ-740. В первом случае применение таких уплотнительных колец позволило повысить наработку агрегата с 15000 ч до 20000 ч, во втором случае увеличить гарантийный срок службы уплотнительного узла двигателя на весь ресурс работы двигателя автомашины Камаз.

Библиографические данные

1. Грибовский П.О. Горячее шликерное литье керамических изделий. - М.: Госэнергоиздат, 1961, с. 250

2. Грибовский П. О. Керамические твердые схемы - М.: Энергия, 1971, с. 498х

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для горячего литья плоских керамических изделий | 1973 |

|

SU451526A1 |

| Пресс-форма для формования заготовок лопаток турбин методом горячего шликерного литья под давлением | 2023 |

|

RU2818884C1 |

| Форма для горячего литья керамических изделий | 1984 |

|

SU1201133A1 |

| Форма для литья под давлением | 1979 |

|

SU850383A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2004 |

|

RU2257293C1 |

| Способ горячего литья в многоместную форму и устройство для его осуществления | 1983 |

|

SU1171312A1 |

| Способ литья керамических изделий преимущественно из шликера на термопластичной связке | 1990 |

|

SU1752560A1 |

| Установка для литья керамических изделий | 1979 |

|

SU850382A1 |

| Литьевая форма для полимерных изделий | 1982 |

|

SU1118532A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ДЕТАЛЕЙ ЛИТЬЕМ ПОД ДАВЛЕНИЕМ | 1984 |

|

SU1628385A3 |

Изобретение относится к производству деталей из керамики, преимущественно электроизоляционного назначения. Литьевая форма для изготовления заготовок способом горячего шликерного литья под давлением содержит плиту, прикрывающую знаки, колонки, знакодержатель, знаки колонок, плиту съема, матрицу, разъемник и литниковую плиту. Она снабжена второй литниковой плитой, расположенной между основной литниковой плитой и матрицей. Изобретение позволит повысить выход годных заготовок после литья. 5 ил.

Литьевая форма для изготовления заготовок способом горячего шликерного литья под давлением, состоящая из плиты, прикрывающей знаки, колонки, знакодержателя, знаков колонок, плиты съема, матрицы, разъемника и литниковой плиты, отличающаяся тем, что в конструкцию литьевой формы введена вторая литниковая плита, располагающаяся между основной литниковой плитой и матрицей.

| Грибовский П.О | |||

| Горячее шликерное литье керамических изделий | |||

| - М.: Госэнергоиздат, 1961, с.250 | |||

| Форма для литья под давлением | 1979 |

|

SU850383A1 |

| Литейная форма для изготовления отливок направленным затвердеванием | 1984 |

|

SU1219244A1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ МЕТЧИКОМ | 1991 |

|

RU2022731C1 |

| УСТАНОВКА ПОДТРАВЛИВАНИЯ | 2006 |

|

RU2321679C2 |

Авторы

Даты

1999-06-20—Публикация

1997-09-29—Подача