ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к изготовлению деталей из композитных материалов, а более конкретно, к изготовлению волокнистых упрочняющих структур для таких деталей.

Более конкретно, область применения настоящего изобретения представляет собой область изготовления деталей из структурированного композитного материала, то есть деталей, имеющих волокнистую упрочняющую структуру, которая уплотняется посредством матрицы.

УРОВЕНЬ ТЕХНИКИ

Композитные материалы дают возможность для изготовления деталей с общей массой, которая меньше, чем масса, которую они имели бы, если бы были изготовлены из металла. Детали стандартных форм, изготовленные из композитного материала, как правило, имеют хорошие структурные характеристики и высокую прочность, в частности, из-за того, что волокнистое упрочнение детали обычно выполняют как единое целое, это делает возможным хорошее распределение механических усилий, действующих на любую часть детали.

В противоположность этому, при изготовлении деталей из композитных материалов, которые являются более сложными по форме, и в частности, деталей, содержащих один или несколько элементов для поддержки детали в целом, как правило, невозможно получение высокой механической прочности по всей детали.

Например, при использовании композитного материала для изготовления корпуса авиационного двигателя, который содержит одно или несколько коромысел подвески для присоединения двигателя к крылу самолета, волокнистое упрочнение в коромысле (-ах) подвески изготавливают независимо от волокнистого упрочнения колпака корпуса, и впоследствии оно соединяется с ним, например, посредством сшивания или посредством адгезива. Из-за очень высоких механических напряжений (несколько тысяч тонн), которые действуют на опорные коромысла двигателя, такая конструкция корпуса не может обеспечить достаточную механическую прочность. Как следствие, этот тип детали в настоящее время всегда изготавливают из металла, и как следствие, он имеет относительно большую общую массу.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Таким образом, требуется иметь возможность для получения деталей сложной формы, которые имеют пониженную общую массу, при этом по-прежнему имея необходимые механические свойства.

Для решения этой задачи настоящее изобретение предлагает деталь из композитного материала, содержащую волокнистое упрочнение, уплотненное посредством матрицы, и по меньшей мере один элемент дугообразной формы, причем указанное упрочнение выполнено посредством упрочняющей волокнистой структуры для детали из композитного материала, указанная структура является тканой как единое целое посредством многослойного переплетения между множеством слоев уточных нитей и множеством слоев основных нитей, расположенных смежно между двумя поверхностями указанной структуры, при этом деталь из композитного материала отличается тем, что волокнистая структура содержит по меньшей мере один дугообразный участок, продолжающийся по одной из поверхностей указанной волокнистой структуры, причем дугообразный участок содержит по меньшей мере некоторые из основных нитей, непрерывные с по меньшей мере двумя смежными слоями основных нитей, содержащимися на одной из поверхностей структуры, при этом основные нити указанного дугообразного участка имеют длину большую, чем у основных нитей по меньшей мере двух, лежащих ниже слоев основных нитей указанной структуры, и тем, что указанные основные нити указанного дугообразного участка не являются взаимосвязанными с другими основными нитями волокнистой структуры.

Таким образом, можно образовывать детали из композитного материала, которые содержат элементы подвески или крепления, которые образованы из дугообразного участка (участков). Поскольку дугообразный участок (участки) соткан из основных нитей, непрерывных с остальной частью волокнистой структуры, усилия, действующие на элементы подвески или крепления детали, могут восприниматься всей структурой детали.

В различных вариантах осуществления настоящего изобретения, волокнистая структура содержит множество дугообразных участков, расположенных смежно в направлении утка и/или множество дугообразных участков, смещенных друг от друга друг от друга в направлении основы, при этом, это применимо к одной или обеим поверхностям указанной волокнистой структуры.

В соответствии с одной из характеристик настоящего изобретения, волокнистая структура выполнена в виде полосы, продолжающейся на заданную длину в направлении основы и имеющей заданную ширину в направлении утка, каждый дугообразный участок продолжается в направлении основы на длину меньшую, чем длина волокнистой структуры, и имеет ширину в направлении утка меньшую, чем ширина указанной структуры. В одном из вариантов осуществления, дугообразный участок (участки) может иметь ширину в направлении утка, которая равна ширине полосы волокнистой структуры.

В одном из аспектов настоящего изобретения, каждый дугообразный участок имеет плотность ткани в направлении основы, которая, по существу, идентична плотности ткани участка волокнистой структуры, расположенного под дугообразным участком.

В другом аспекте настоящего изобретения, каждый дугообразный участок имеет плотность ткани в направлении основы меньшую, чем для участка волокнистой структуры, расположенного под дугообразным участком.

Еще в одном аспекте настоящего изобретения, каждый дугообразный участок может содержать уточные нити с массой большей, чем масса уточных нитей участка волокнистой структуры, расположенного под дугообразным участком.

Деталь из композитного материала по настоящему изобретению может в частности, образовывать корпус авиационного двигателя, содержащий по меньшей мере одно коромысло подвески.

Настоящее изобретение также предлагает турбовинтовой двигатель, снабженный корпусом двигателя по настоящему изобретению.

Настоящее изобретение также предлагает летательный аппарат, снабженный по меньшей мере одним турбовинтовым двигателем по настоящему изобретению.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие характеристики и преимущества настоящего изобретения станут очевидны из следующего далее описания предпочтительных вариантов осуществления приведенных в качестве неограничивающих примеров и со ссылками на прилагаемые чертежи, на которых:

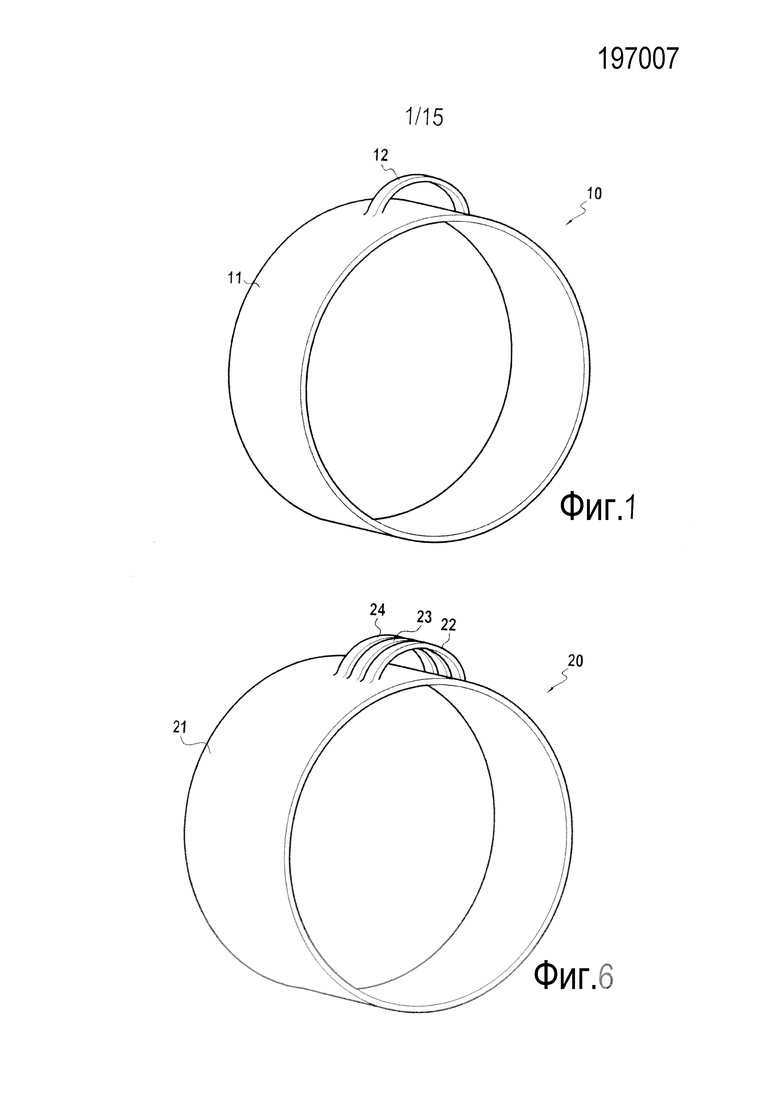

фиг.1 представляет собой общий вид корпуса авиационного двигателя в соответствии с одним из вариантов осуществления настоящего изобретения;

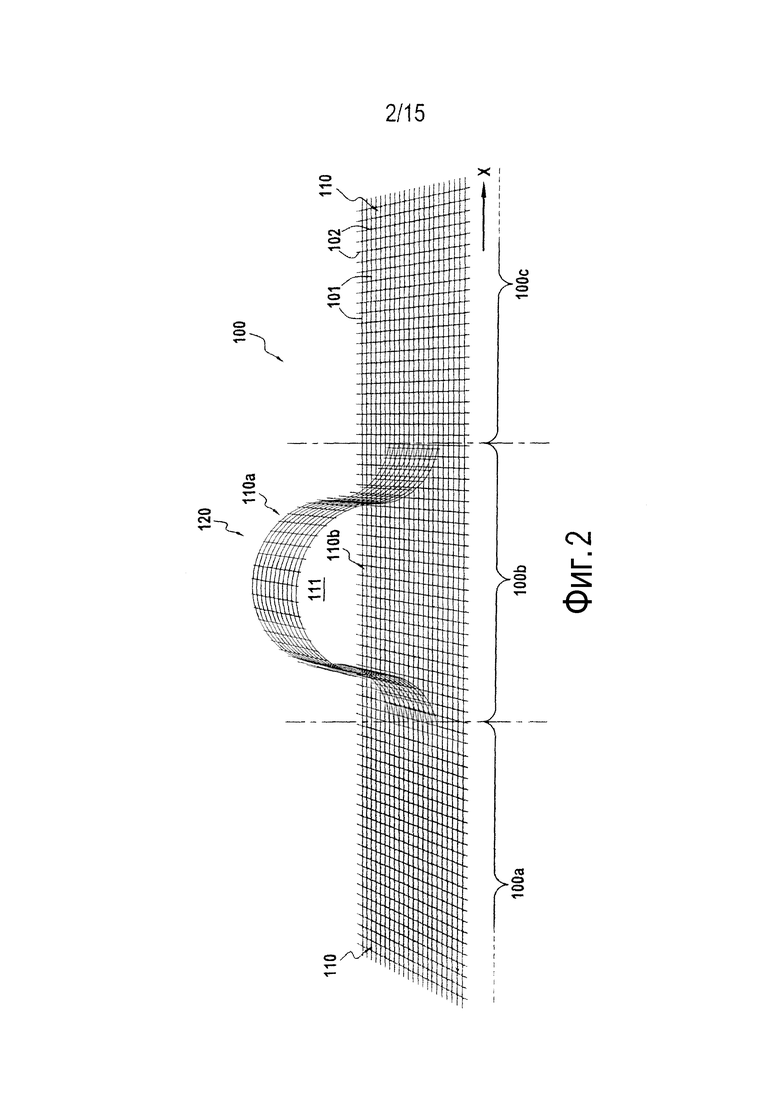

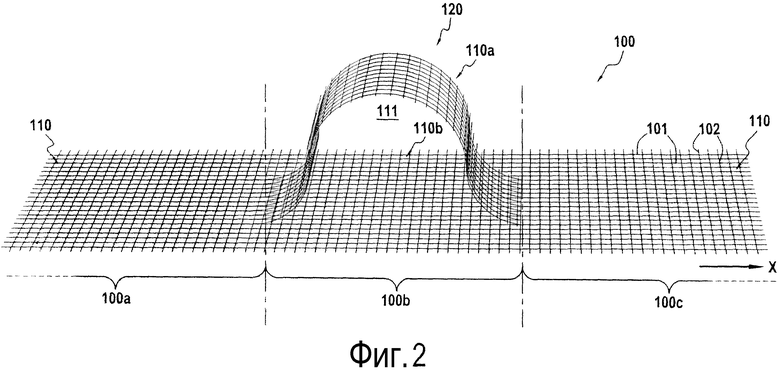

фиг.2 представляет собой схематичный общий вид волокнистой структуры для изготовления корпуса авиационного двигателя на Фиг.1;

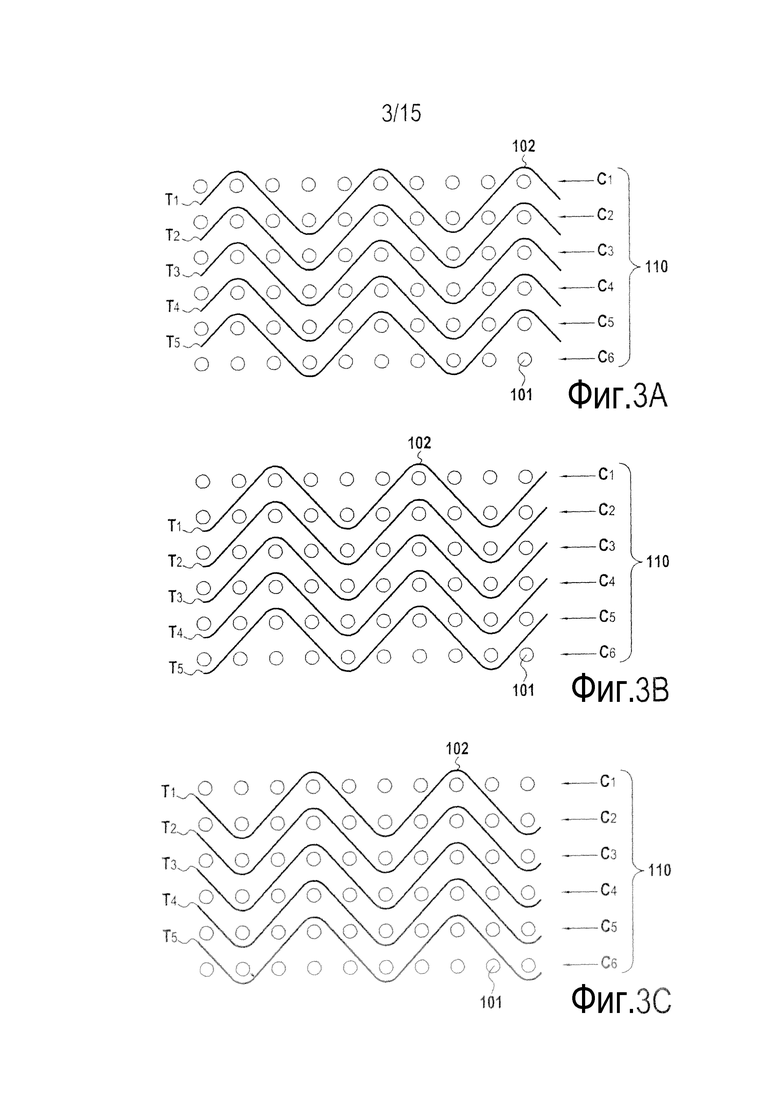

фиг.3A-3D представляют собой виды поперечного сечения в направлении утка в увеличенном масштабе, показывающие примерное расположение уточных нитей на участке волокнистой заготовки по фиг.1, который не содержит дугообразного участка;

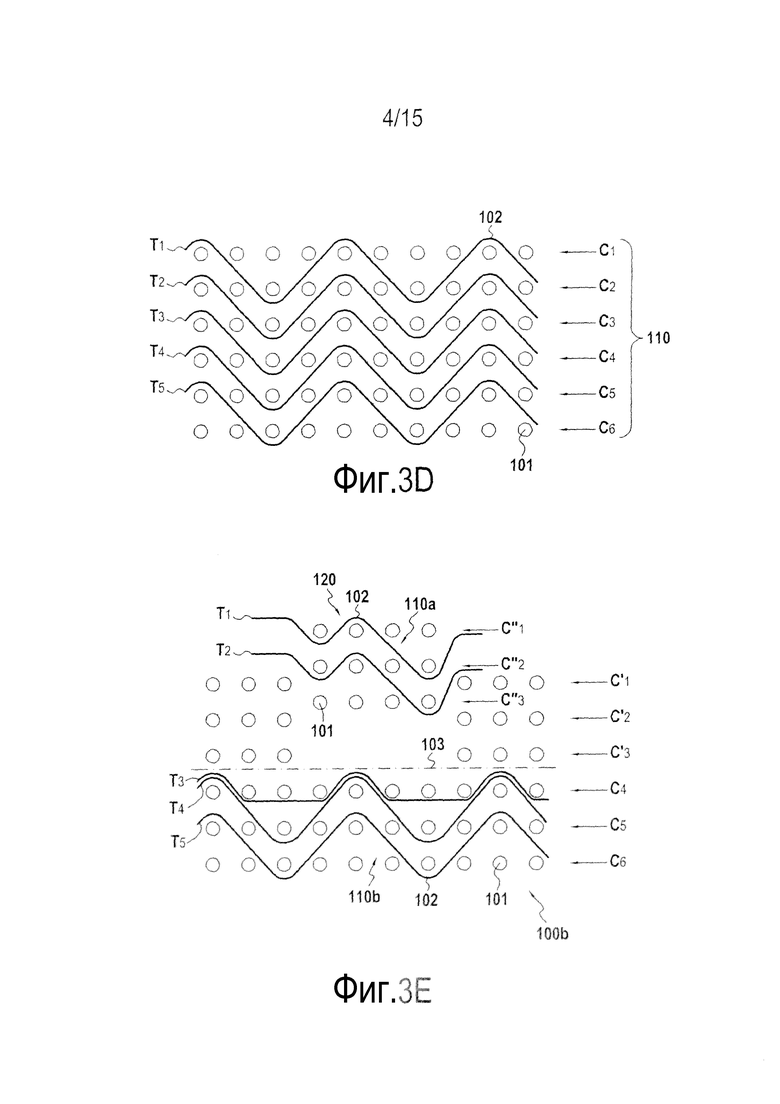

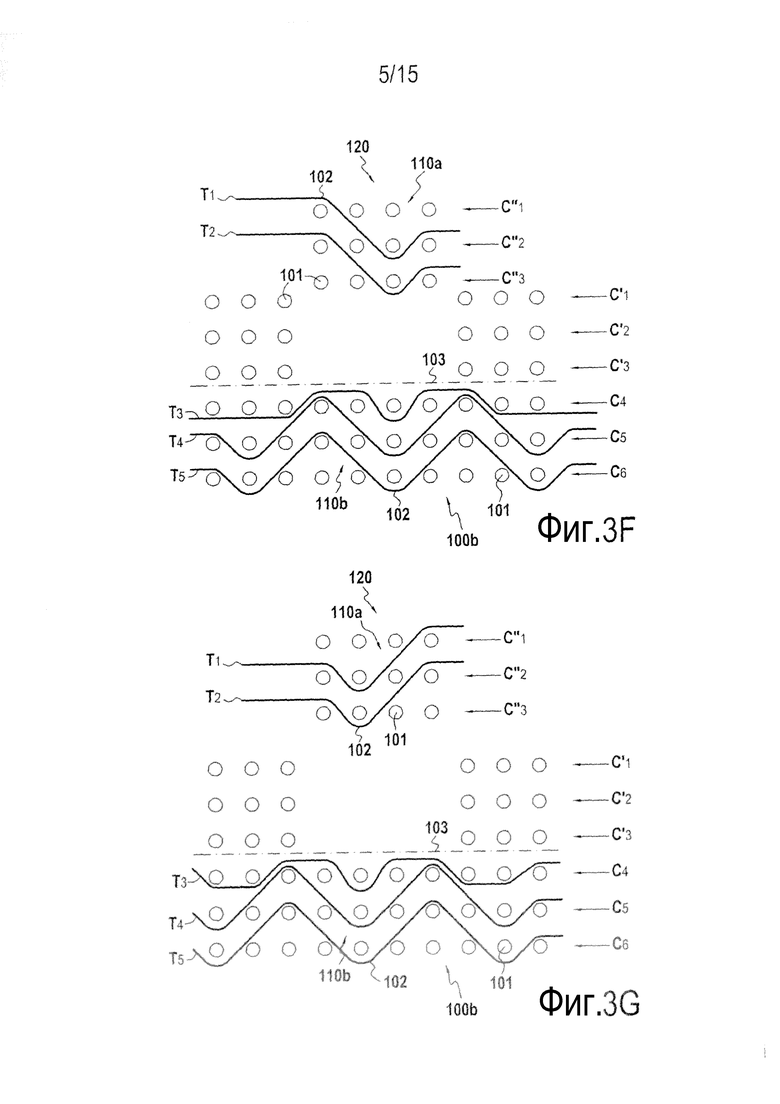

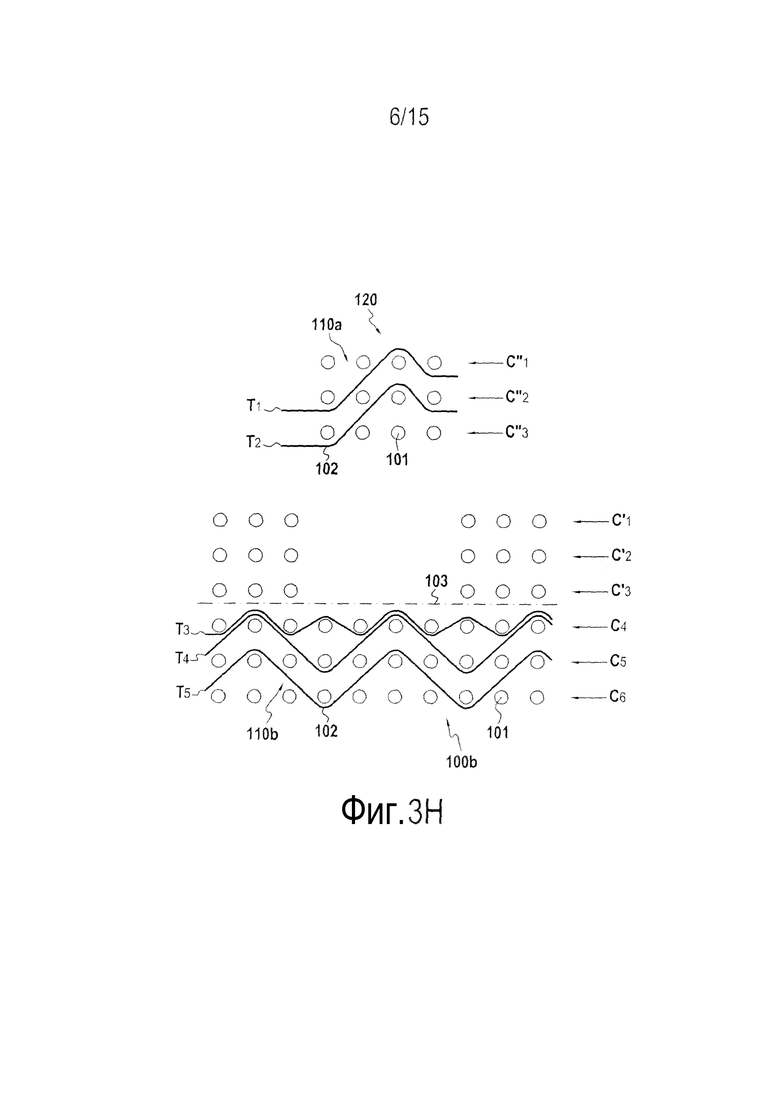

фиг.3E-3H представляют собой виды поперечного сечения в направлении утка в увеличенном масштабе, показывающие множество последовательных плоскостей переплетения на участке заготовки по фиг.1, содержащем дугообразный участок;

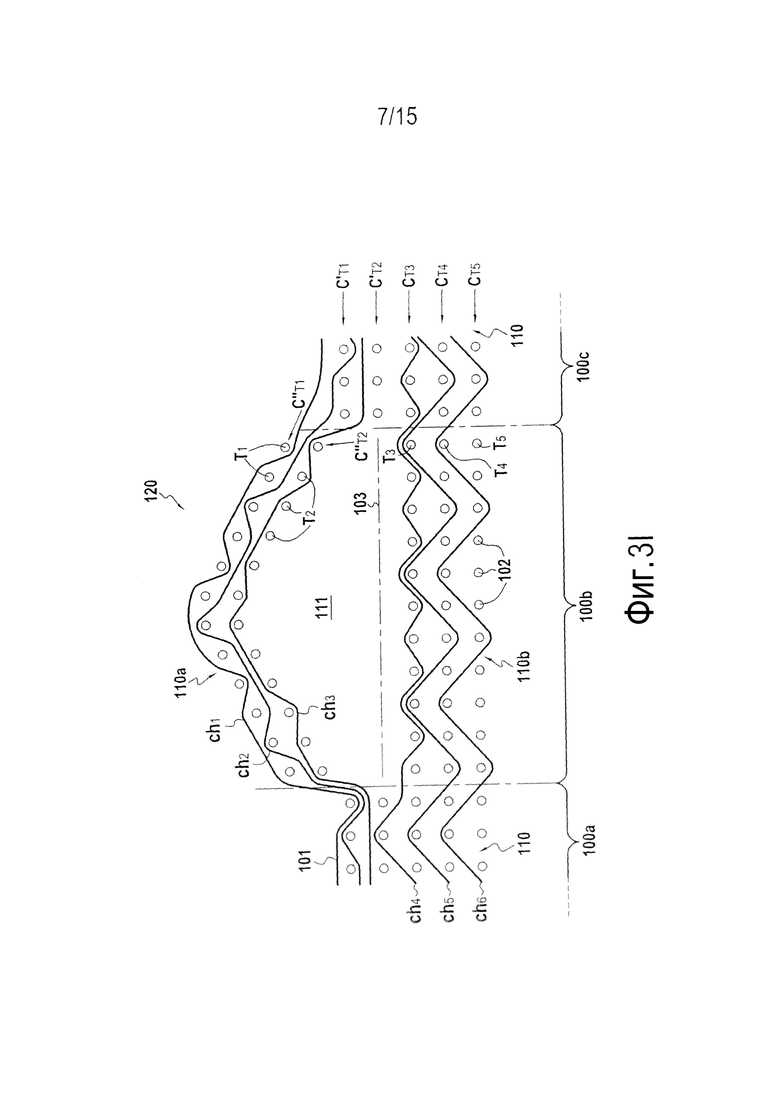

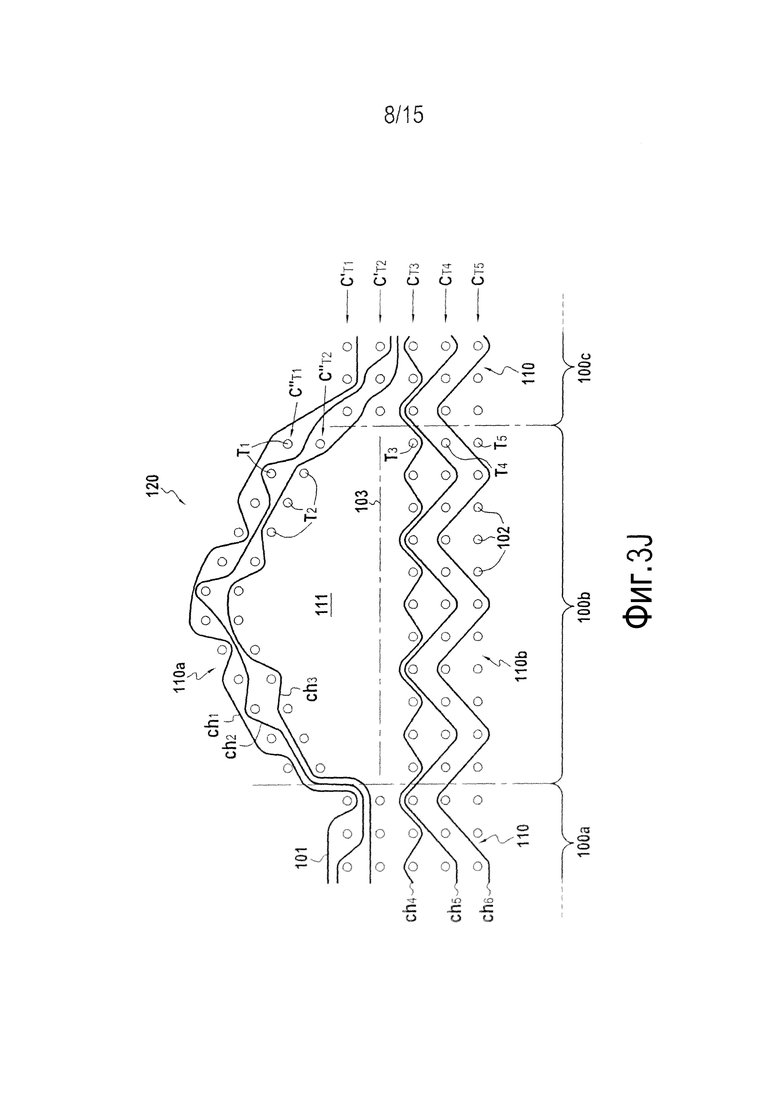

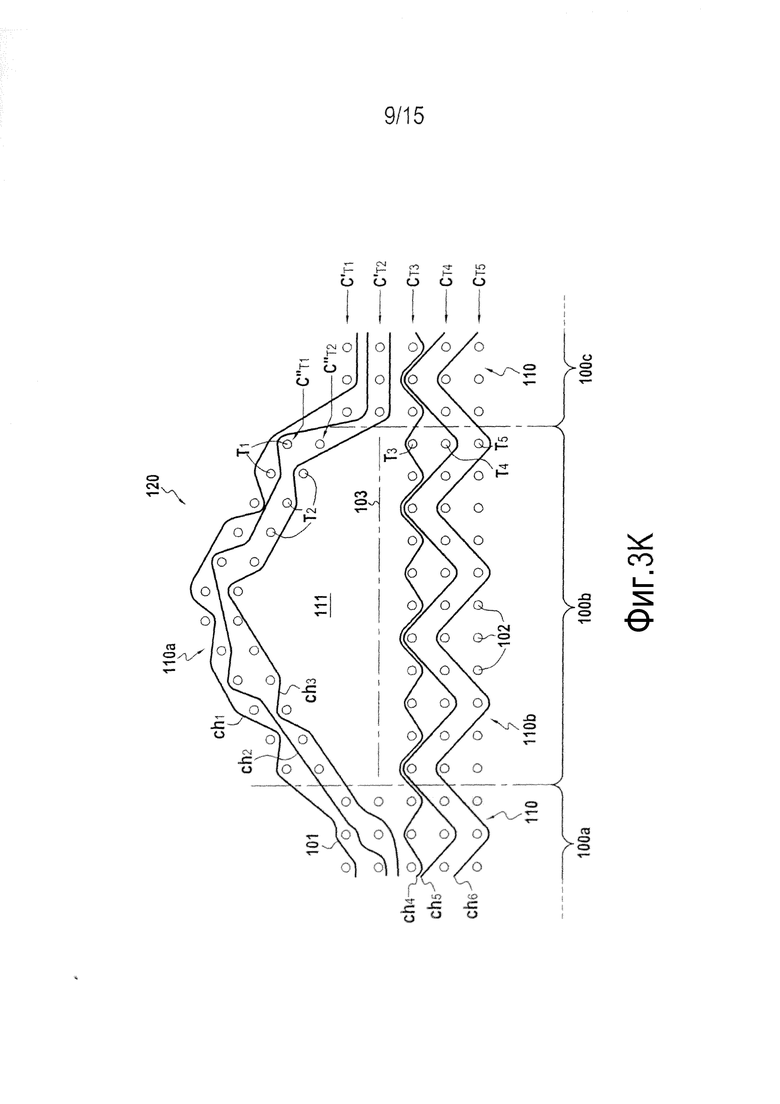

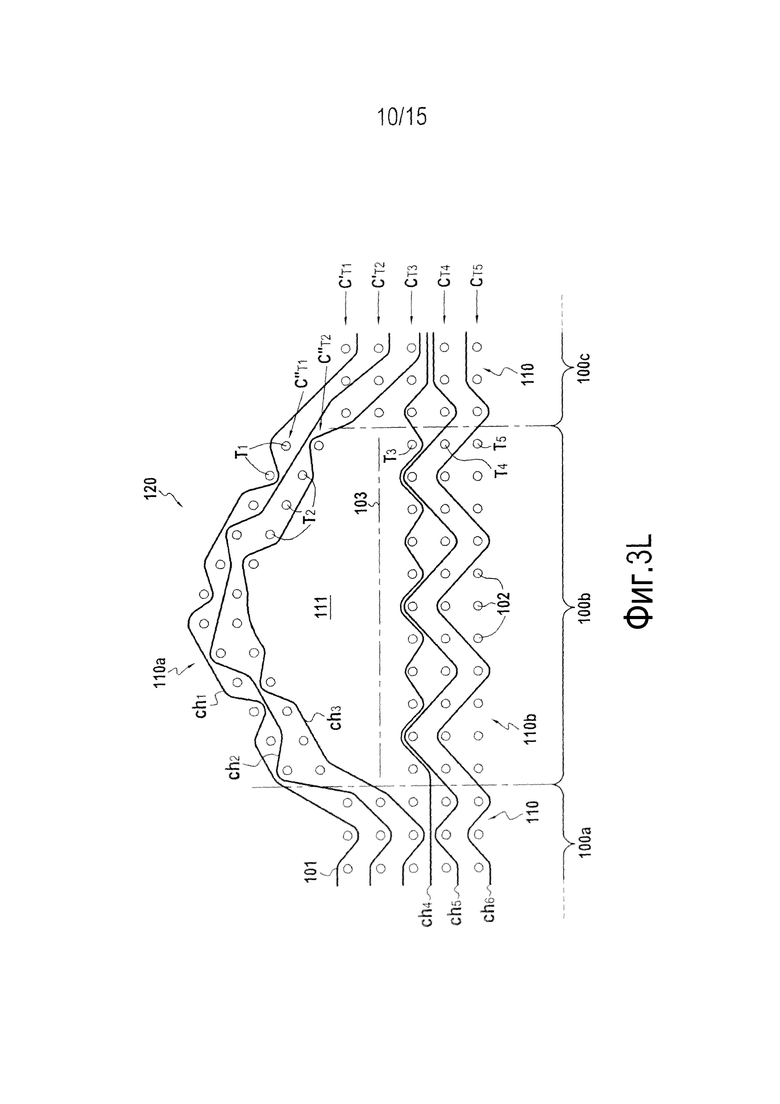

фиг.3I-3L представляют собой виды поперечного сечения в направлении основы в увеличенном масштабе, показывающие множество последовательных плоскостей переплетения на участке волокнистой заготовки по фиг.1, содержащем дугообразный участок;

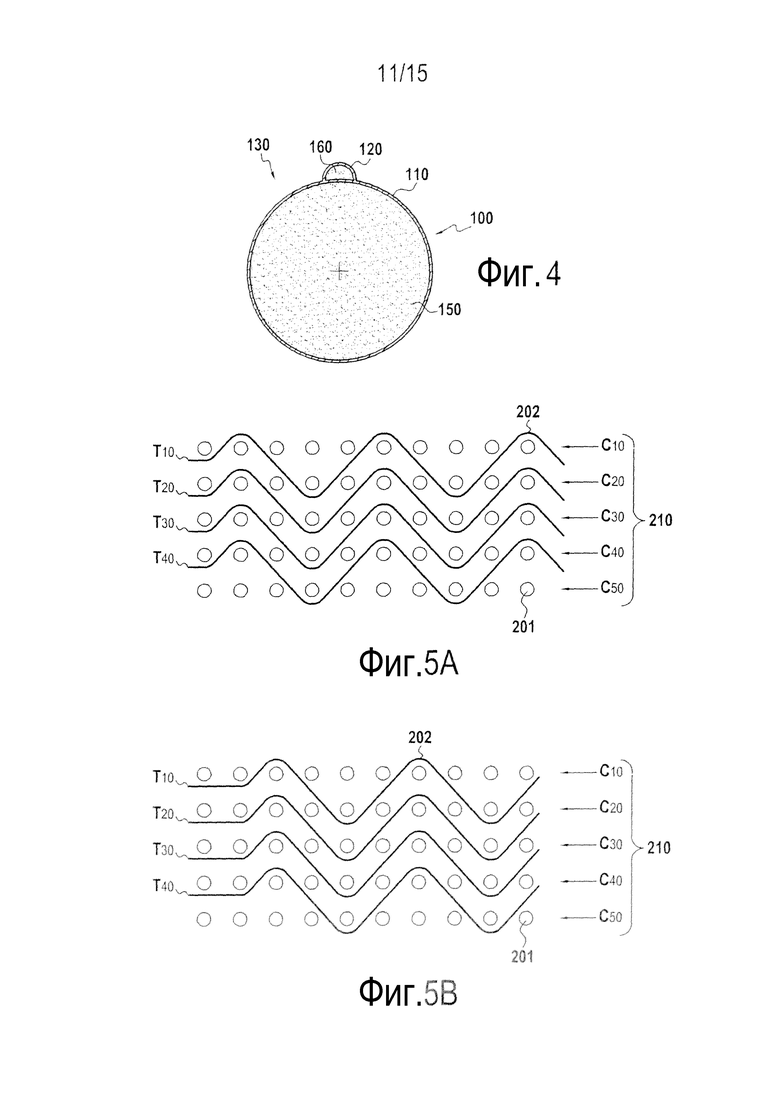

фиг.4 показывает образование волокнистой структуры по фиг.2 при приготовлении для уплотнения;

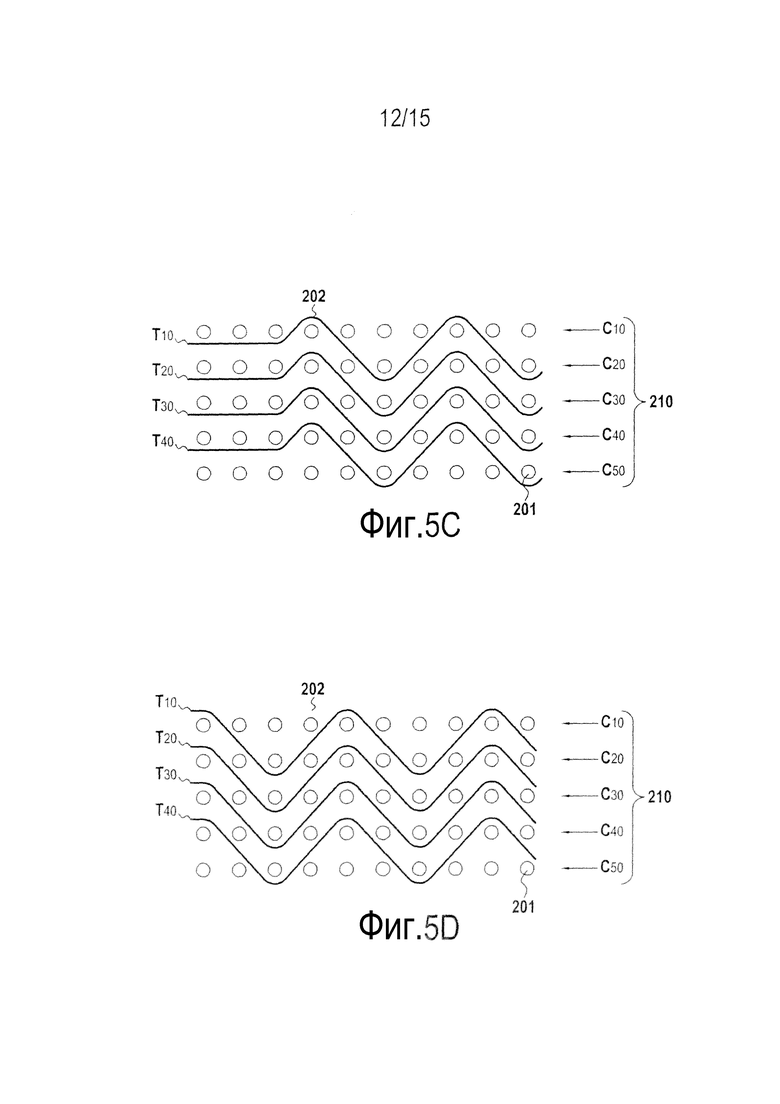

фиг.5A-5D представляют собой виды поперечного сечения в направлении утка в увеличенном масштабе, показывающие множество последовательных плоскостей переплетения на участке волокнистой заготовки, который не содержит дугообразный участок;

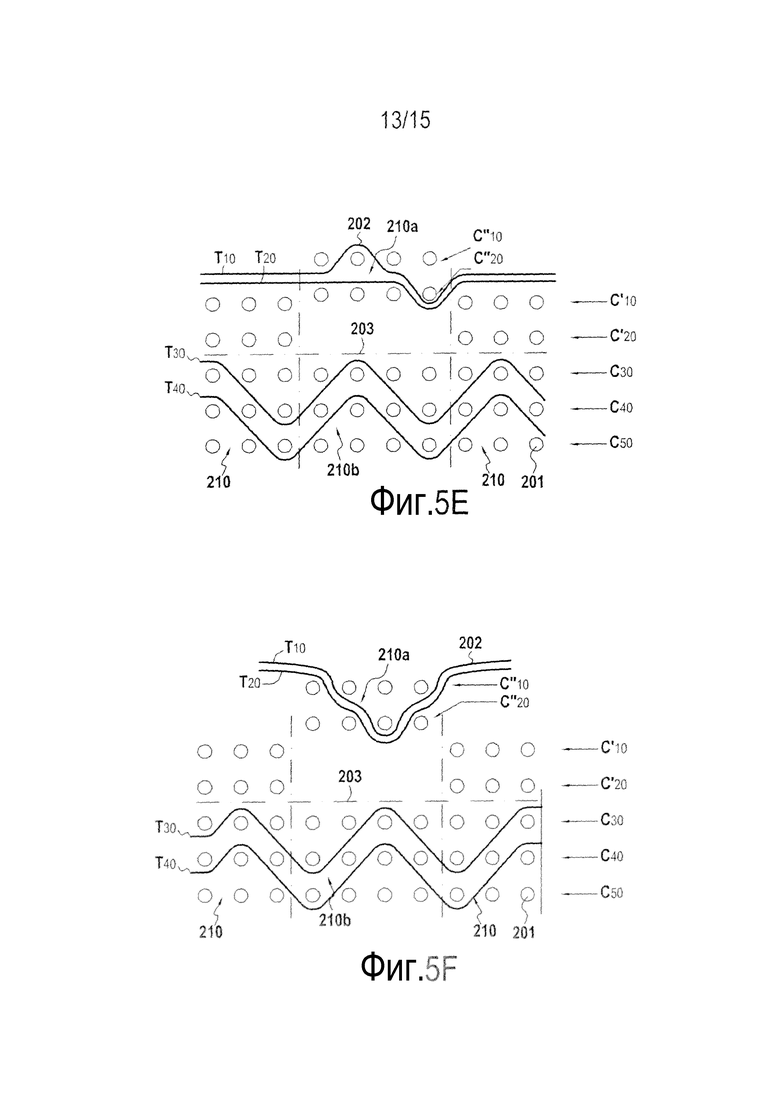

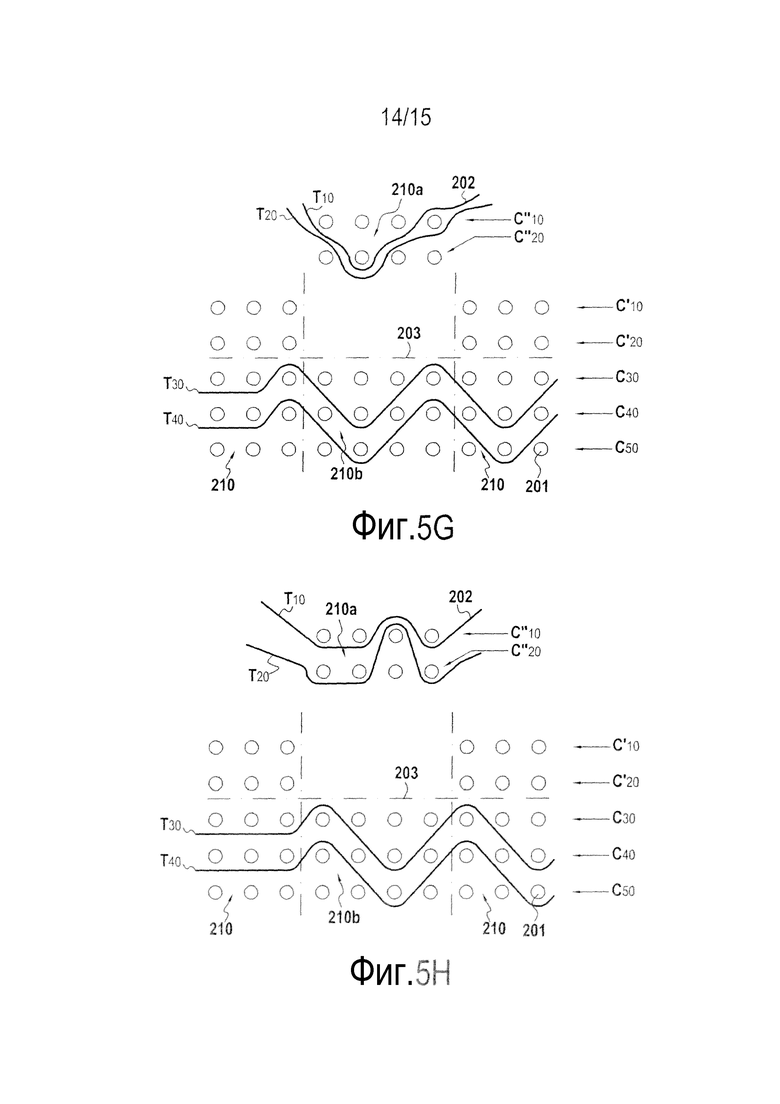

фиг.5E-5H представляют собой виды поперечного сечения в направлении утка в увеличенном масштабе, показывающие множество последовательных плоскостей переплетения на участке волокнистой заготовки, содержащем дугообразный участок;

фиг.6 представляет собой общий вид другого варианта осуществления корпуса авиационного двигателя по настоящему изобретению;

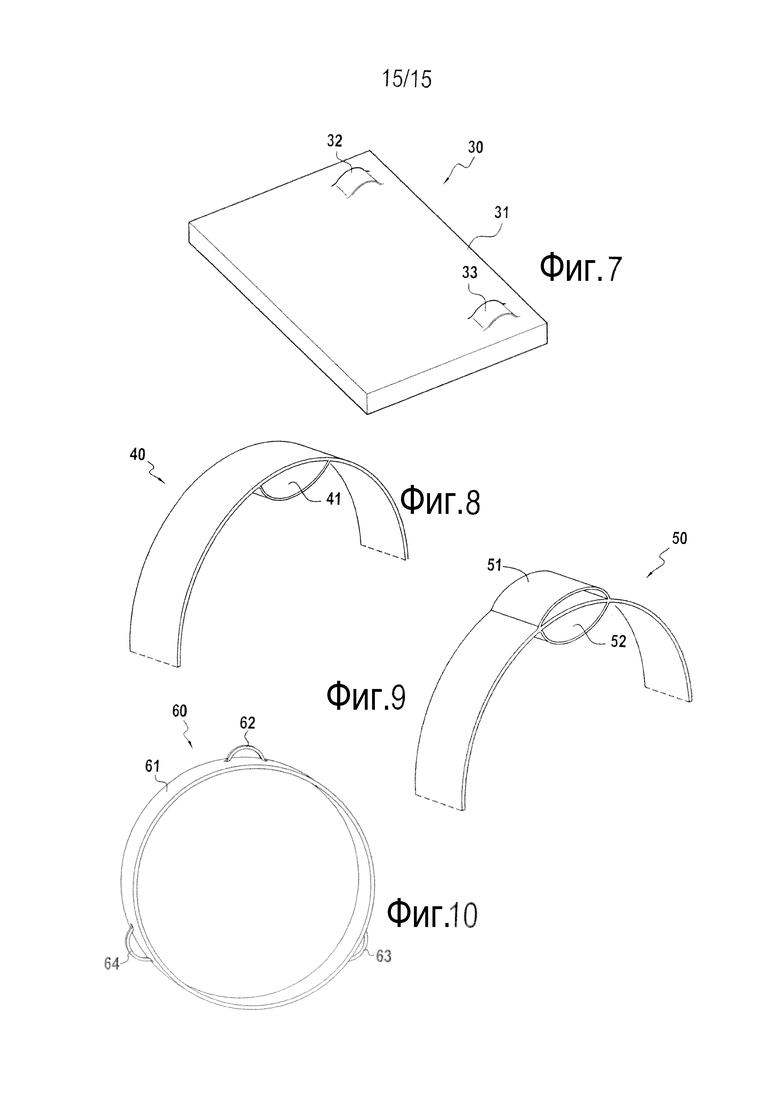

фиг.7 представляет собой общий вид варианта осуществления двери, снабженной петлями по настоящему изобретению;

фиг.8 представляет собой общий вид варианта осуществления части колпака, снабженного внутренней перегородкой по настоящему изобретению;

фиг.9 представляет собой общий вид варианта осуществления части колпака, снабженного внутренней перегородкой и внешней перегородкой по настоящему изобретению; и

фиг.10 представляет собой общий вид другого варианта осуществления корпуса авиационного двигателя по настоящему изобретению.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится в целом к изготовлению волокнистых структур, пригодных для получения волокнистого упрочнения или преформ для изготовления деталей из композитного материала, которые содержат по меньшей мере один элемент дугообразной формы.

В соответствии с настоящим изобретением, участок волокнистой структуры, который предназначен для образования элемента дугообразной формы, изготавливают как единое целое с остальной частью волокнистой структуры. Более конкретно, и как объясняется подробно ниже, участок, который предназначен для образования элемента дугообразной формы, соткан из основных нитей, непрерывных с остальной частью структуры. Таким образом, усилия, прикладываемые к элементу дугообразной формы, могут восприниматься волокнистой структурой, которая представляет собой упрочнение деталей из композитного материала, в целом. Фиг.1 показывает корпус 10 авиационного двигателя, изготовленный из композитного материала, образующего колпак 11, содержащий коромысло 12 подвески, чтобы дать возможность крепления двигателя к пилону крыла самолета (не показано на фиг.1).

Фиг.2 представляет собой очень схематичный вид волокнистой заготовки 100 для образования волокнистой преформы корпуса 10.

Как показано схематично на фиг.2, волокнистую заготовку 100 получают посредством многослойного переплетения, осуществляемого известным образом посредством ткацкой машины жаккардового типа, содержащей пучок основных нитей 101 или прядей, составляющих множество слоев, основные нити взаимно связываются посредством уточных нитей 102.

В показанном примере, многослойное переплетение представляет собой переплетение, полученное посредством плетения «интерлок». Термин «интерлок» используют в настоящем документе для обозначения переплетения, при котором каждый слой уточных нитей взаимно связывает множество слоев основных нитей, при этом все нити в данном уточном столбце имеют одинаковое движение в плоскости плетения.

Можно использовать другие известные типы многослойного переплетения, например, такие как те, которые описаны в документе WO 2006/136755, содержание которого включено в настоящий документ в качестве ссылки.

В конкретном, но не эксклюзивном способе, волокнистая заготовка по настоящему изобретению может быть получена плетением с использованием волокнистых нитей, изготовленных из углерода, из керамики, например волокна из карбида кремния, или даже из металла, такого как титан.

Как показано на фиг.2, волокнистая заготовка 100 выполнена в виде полосы 110, продолжающейся в продольном направлении X, полоса предназначена для образования колпака 11 корпуса 10 после придания заготовке формы, в ней содержится дугообразный участок 120, который предназначен для образования коромысла 12 подвески, содержащегося на волокнистой заготовке.

На участках 100a и 100c волокнистой заготовки 100, которые располагаются по обе стороны участка 100b, который содержит дугообразный участок 120, все слои основных нитей содержат основные нити одинаковой длины, и уточные нити используют для взаимного связывания каждого слоя основных нитей по меньшей мере со смежным слоем (слоями) основных нитей, с тем, чтобы получить на участках 100a и 100c заготовки структуру, в которой все слои основных нитей являются взаимосвязанными.

На участке 100b, полоса 110 разделена на две суб-полосы 110a и 110b посредством области 111 с отсутствием взаимного связывания, между образованными группами, первой группой 101a слоев основных нитей и второй группой 101b слоев основных нитей. Суб-полосу 110a изготавливают по меньшей мере из двух смежных или последовательных слоев основных нитей, взятых из первого слоя основных нитей, содержащихся на одной поверхности волокнистой заготовки 100, верхней поверхности в этом примере, в то время как суб-полосу 110b изготавливают из слоев основных нитей, лежащих ниже слоев суб-полосы 110a. В соответствии с настоящим изобретением, основные нити суб-полосы 110a имеют большую длину, чем нити лежащих ниже слоев основных нитей суб-полосы 110b. Это различие по длине может быть получено посредством скорости вытягивания основных нитей слоев основных нитей суб-полосы 110a, которая больше, чем скорость вытягивания, прикладываемая к основным нитям слоев основных нитей суб-полосы 110b. В одном из вариантов осуществления, длина основных нитей слоев основных нитей суб-полосы 110a может быть увеличена по отношению к длине основных нитей суб-полосы 110b посредством вытягивания основных нитей слоев основных нитей суб-полосы 110a.

Фиг.3A-3D представляют собой схемы, показывающие один из вариантов осуществления многослойного переплетения посредством переплетения «интерлок» на участках 100a или 100c заготовки 100, эти фигуры представляют собой соответствующие фрагментарные виды в увеличенном масштабе последовательных плоскостей поперечного сечения в направлении основы. В этом примере, заготовка 100 содержит шесть слоев основных нитей 101, продолжающихся в направлении X. На фиг.3A-3D, шесть слоев C1-C6 основных нитей взаимно связываются посредством уточных нитей T1-T5. Для целей упрощения, показано только шесть слоев основных нитей и пять слоев уточных нитей, естественно, продолжающихся вдоль направлений по ширине и по толщине волокнистой структуры, которая должна быть получена. На самом деле, эта структура может быть получена посредством некоторых количеств слоев основных и уточных нитей и с некоторым количеством нитей на слой, которое гораздо больше.

Фиг.3E-3H представляют собой соответствующие увеличенные фрагментарные виды последовательных плоскостей поперечного сечения в направлении основы плетения для участка 100b заготовки 100, который содержит суб-полосу 110a, содержащую как дугообразный участок 120, так и суб-полосу 110b. На участке 100b уточные нити T3 не связывают взаимно слои C3 и C4 основных нитей, так что заготовка 100 имеет отсутствие взаимного связывания 103 между суб-полосами 110a и 110b с образованием области 111 с отсутствием взаимного связывания. Фиг.3E-3H соответствуют последовательным плоскостям плетения, расположенным на выступающем участке дугообразного участка 120.

На фиг.3E, слои C"1, C"2 и C"3, которые соответствуют соответствующим фракциям основных нитей в трех слоях основных нитей C1, C2 и C3, которые для использования при образовании дугообразного участка 120 взаимосвязаны друг с другом посредством уточных нитей T1 и T2, в то время как слои C'1, C'2 и C'3, которые соответствуют остальным основным нитям в трех слоях основных нитей C1, C2 и C3, не переплетены. Три лежащих ниже слоя основных нитей C4, C5 и C6 взаимосвязаны посредством уточных нитей T3, T4 и T5.

Фиг.3F,3G и 3H показывают соответственно три последовательных плоскости плетения, которые получают после плоскости плетения на фиг.3E. Плоскости переплетения фиг.3E-3H повторяются по всей длине дугообразного участка 120.

Фиг.3I-3L представляют собой соответствующие увеличенные фрагментарные виды последовательных плоскостей поперечного сечения в уточном направлении плетения заготовки 100, включающей участки 100b. На участке 100b уточные нити двух слоев уточных нитей C"T1 и C"T2, и принадлежащие суб-полосе 110a, переплетают с основными нитями ch1, ch2 и ch3 слоев основных нитей C"1, C"2 и C"3 (фиг.3E - 3H), в то время как остальные уточные нити лежащих ниже слоев уточных нитей CT3, CT4 и CT5, которые формируют участок суб-полосы 110b, переплетены с основными нитями ch4, ch5 и ch6 слоев основных нитей C4, C5 и C6 (фиг.3E-3H).

Как показано на фиг.3I-3L, на участке 100b количества уточных нитей T1 и T2, содержащихся соответственно в слоях C"T1 и C"T2, больше, чем количество уточных нитей T3, T4 и T5, содержащихся соответственно в слоях CT3, CT4 и CT5. Это служит для поддержания постоянной плотности ткани в суб-полосе 110a по отношению к суб-полосе 110b и остальной части заготовки 100, то есть количество уточных нитей на единицу длины в направлении основы является постоянным для двух суб-полос 110a и 110b, при этом это осуществляется, несмотря на увеличение длины основных нитей в суб-полосе 110a. Если в суб-полосы 110a и 110b вставляют одинаковое количество уточных нитей, тогда расстояние между двумя соседними уточными нитями в направление основы в суб-полосе 110a может быть уменьшено посредством вставки уточных нитей, которые тяжелее, чем уточные нити, вставленные в суб-полосу 110b.

Плотность ткани в суб-полосе 110a может также быть меньше (или более свободной), чем в суб-полосе 110b, то есть количество уточных нитей на единицу длины в направлении основы в суб-полосе 110a меньше, чем в суб-полосе 110b.

В конце плетения непереплетенные основные нити, то есть, в этом примере, основные нити слоев C'1, C'2 и C'3 (фиг.3E - 3H), и непереплетенные уточные нити, то есть части уточных нитей T1 и T2, расположенные вне слоев C"2 и C"3, обрезают для извлечения заготовки 100, как показано на фиг.2, которая показывает заготовку так, как ее получают после многослойного плетения и перед каким-либо преданием формы. В одном из вариантов осуществления, дугообразный участок можно также отрезать с использованием струи воды, например, для уменьшения ее толщины и/или для модификации ее профиля по ширине в направлении утка.

Дополнительная длина основных нитей в суб-полосе 110a на участке 100b и область 111 с отсутствием взаимного связывания, которую образуют при плетении между суб-полосами 110a и 110b, вместе делают возможным образование дугообразного участка 120.

Дугообразный участок волокнистой структуры по настоящему изобретению изготавливают из множества слоев основных нитей, которые взаимосвязаны. По отношению к остальной части слоев, лежащих ниже полосы, эта часть определяет полость, которая сохраняется в готовой детали, то есть после того, как текстуру уплотняют посредством матрицы.

После этого, волокнистую заготовку уплотняют с образованием корпуса 10 на фиг.1. Для этой цели, и как показано на фиг.4, волокнистой заготовке 100 предают форму вокруг барабана 150, и в качестве примера, два свободных конца заготовки 100 могут сшиваться вместе перед указанным уплотнением или они могут просто накладываться друг на друга, при этом их концы связываются вместе при уплотнении. Это дает волокнистую преформу 130, готовую для уплотнения. Вставка 160, соответствующая внутренней форме дугообразного участка 120, также располагается в ней с тем, чтобы поддержать форму дугообразного участка при уплотнении и предотвратить образование матрицы в объеме, присутствующем между дугообразным участком 120 и нижней полосой заготовки. В вариантах осуществления, волокнистая заготовка имеет длину, соответствующую нескольким длинам корпуса по его периферии, и дугообразный участок может располагаться на участке заготовки, который располагается на барабане, в ходе последнего витка, или, наоборот, в ходе начального витка, или в ходе витков с отверстиями, делающими возможным прохождение дугообразного участка через следующие витки, когда они предусмотрены в заготовке.

Уплотнение волокнистой преформы заключается в заполнении пор преформы во всем объеме или в его части посредством использования материала, который образует матрицу.

Матрица композитного материала, образующего обтекаемую структуру, может быть получена известным способом с использованием жидкостной техники.

Жидкостная техника заключается в импрегнировании преформы жидкостной композицией, содержащей органический предшественник материала матрицы. Органический предшественник обычно находится в форме полимера, такого как смола, возможно, разбавленного в растворителе. Преформу помещают в форму для формования, которая может закрываться непроницаемым образом и которая содержит полость в форме формованной готовой детали. В этом примере, преформу располагают между формой для формования и ее ответной частью соответственно, содержащими наружную форму и внутреннюю форму (такую как барабан 150) корпуса, который нужно изготовить. После этого, форму для формования закрывают и впрыскивают жидкий предшественник матрицы (например, смолу) до заполнения всей полости формы для формования, для импрегнирования всей волокнистой части преформы.

Предшественник преобразуется в органическую матрицу, то есть полимеризуется посредством применения термической обработки, как правило, посредством нагрева формы для формования после устранения любого растворителя, и после отверждения полимера преформа продолжает удерживаться внутри формы для формования и, таким образом, приобретает форму детали, которая должна быть изготовлена. Органическая матрица может быть получена в частности, из эпоксидных смол, таких, например, как коммерчески доступная эпоксидная смола с высокими рабочими характеристиками или жидкие предшественники для углеродных или керамических матриц.

При образовании углеродной или керамической матрицы термическая обработка состоит в пиролизе органического предшественника для преобразования органической матрицы в углеродную или керамическую матрицу в зависимости от используемого предшественника и условий пиролиза. В качестве примера, жидкие предшественники углерода могут представлять собой смолы, имеющие высокое содержание кокса, такие как фенольные смолы, в то время как жидкие предшественники керамики и в частности, SiC, могут представлять собой смолы типа поликарбосилана (PCS), или полититанокарбосилана (PTCS), или полисилазана (PSZ). Несколько последовательных циклов, начиная от импрегнирования и до термической обработки, могут осуществляться для достижения такой степени уплотнения, которая является требуемой.

В одном из аспектов настоящего изобретения, волокнистая преформа может уплотняться посредством хорошо известного способа формования с переносом смолы (RTM). По способу RTM, волокнистая преформа 130 вместе с барабаном 150 и вставкой 160 (фиг.4) помещается в форму для формования, представляющую собой внешнюю форму корпуса, который должен быть изготовлен. Термоусадочную смолу впрыскивают во внутреннее пространство, образованное между деталью из жесткого материала и формой для формования, и она содержит волокнистую преформу. Как правило, внутри этого внутреннего пространства устанавливают градиент давления между положением, в котором впрыскивают смолу, и отверстиями для высвобождения смолы, для контроля и оптимизации импрегнирования преформы смолой.

В качестве примера, используемая смола может представлять собой эпоксидную смолу. Смолы, пригодные для способов RTM, хорошо известны. Они предпочтительно имеют низкую вязкость, чтобы сделать проще их впрыскивание между волокнами. Температурный класс и/или химическая природа смолы определяется/определяются как зависимость от термомеханического напряжения, воздействию которого должна подвергаться деталь. После впрыскивания смолы по всему упрочнению, она полимеризуется посредством термической обработки в соответствии со способом RTM.

После впрыскивания и полимеризации, деталь вынимают из формы для формования. Наконец деталь обрезают для удаления избытка смолы, и приливы подвергают воздействию механической обработки для механической обработки корпуса 10 на фиг.1.

Фиг.5A-5H представляют собой увеличенные фрагментарные схематичное виды в последовательных плоскостях поперечных сечений в направлении основы, показывающие варианты переплетения «интерлок» для многослойного плетения заготовки 200 с образованием корпуса авиационного двигателя, сходного с корпусом 10 на фиг.1, то есть имеющего колпак с дугообразным коромыслом подвески, включенным в него. Это плетение отличается от фиг.3A-3H только тем, что используют всего лишь два слоя основных нитей для образования дугообразного участка 220. В этом примере, заготовка 200 содержит пять слоев C10-C50 основных нитей 201, которые взаимосвязаны посредством уточных нитей 201, упоминаемых как T10-T40, на фиг.5A-5D, при этом заготовка образует полосу 210. На фиг.5E-5H, которые соответствуют участку волокнистой заготовки, где формируется дугообразный участок 220 волокнистой заготовки, уточные нити 220 не связывают взаимно слои C20 и C30 основных нитей, так что заготовка 200 имеет отсутствие взаимного связывания 203 с разделением на две суб-полосы 210a и 210b. Суб-полоса 210a, соответствующая дугообразному участку 220 заготовки 200, содержит основные нити, длина которых больше, чем у основных нитей суб-полосы 210B. На фиг.5E-5H, слои C"10 и C"20, которые соответствуют соответствующим фракциям основных нитей двух слоев C10 и C20 основных нитей, которые должны формировать дугообразный участок 220, взаимосвязаны посредством уточных нитей T10 и T20, в то время как слои C'10 и C'20, которые соответствуют остальным основным нитям двух слоев основных нитей C10 и C20, не переплетаются. Три лежащих ниже основных нити C30, C40 и C50 взаимосвязаны посредством уточных нитей T30 и T40. Рисунок плетения по фиг.5E-5H повторяется по всей длине дугообразного участка 220. Количество уточных нитей, вставленных в суб-полосу 210a, может быть больше, чем количество уточных нитей, вставленных в суб-полосу 210b, для поддержания постоянной плотности ткани в направление основы между этими двумя суб-полосами, вместо увеличения длины основных нитей в суб-полосе 210a. Также возможно, чтобы плотность ткани в направлении основы в суб-полосе 210a была меньше (или реже) по отношению к плотности ткани в направлении основы в суб-полосе 210b, при этом одинаковое количество уточных нитей вставляется в суб-полосы, как в 210a, так и в 210b. Если в суб-полосы вставляется одинаковое количество уточных нитей, как в 210a, так и в 210b, тогда расстояние между двумя соседними уточными нитями в направлении основы в суб-полосе 210a может быть уменьшено посредством вставки уточных нитей с массой, которая больше, чем масса уточных нитей, вставленных в суб-полосу 210b.

Настоящее изобретение не ограничивается образованием детали в форме тела вращения, содержащего один элемент дугообразной формы. В качестве неограничивающих примеров фиг.6-10 показывают другие типы деталей, которые могут быть изготовлены в соответствии с настоящим изобретением. Фиг.6 показывает корпус авиационного двигателя 20, который содержит колпак 21 с тремя смежными коромыслами 22, 23 и 24 подвески, образованными на нем, в направлении по ширине колпака. Фиг.10 показывает корпус авиационного двигателя 60, содержащего колпак 61 с тремя коромыслами 62, 63 и 64 подвески, образованными на нем, которые распределены по периферии колпака.

При таких обстоятельствах, при изготовлении волокнистой структуры по настоящему изобретению, три дугообразных участка формируются таким же способом, как описано выше для изготовления участков 120 и 220, эти три дугообразных участка изготавливают с использованием основных нитей, которые расположены рядом в направлении утка волокнистой заготовки, при этом длина основных нитей на этих, здесь - дугообразных, участках, естественно, больше, чем длина основных нитей в лежащих ниже слоях основных нитей, а также чем у основных нитей, расположенных между двумя дугообразными участками или вне их в направлении утка.

Фиг.7 показывает дверь 30, содержащую панель 31, соединенную с двумя петлями 32 и 33. В этом примере, при изготовлении волокнистой структуры по настоящему изобретению, два дугообразных участка формируют таким же способом, как описано выше для изготовления дугообразных участков 120 и 220, эти два дугообразных участка изготавливают с использованием основных нитей, которые располагаются смежно в направлении утка волокнистой заготовки, основные нити, используемые для каждого из этих двух дугообразных участков, располагаются вблизи соответствующего края заготовки в направлении утка. Длина основных нитей на этих двух участках, естественно, больше, чем длина основных нитей в лежащих ниже слоях основных нитей, а также, чем длина основных нитей расположенных между двумя дугообразными участками или вне дугообразных участков в направлении утка.

Фиг.8 показывает часть 40 колпака, содержащую внутреннюю перегородку 41, которую можно использовать в качестве направляющей для проводов или в качестве канала. Эту деталь получают посредством изготовления волокнистой структуры, которая содержит дугообразный участок по всей ее ширине в направлении утка волокнистой заготовки, этот дугообразный участок формируется таким же способом, как описано выше для изготовления участков 120 и 220, только волокнистая заготовка уплотняется, когда он удерживается с такой кривизной, которая является обратной по отношению к заготовке 100 и 200.

Фиг.9 показывает часть 50 колпака, содержащую наружную перегородку 51, расположенную на наружной поверхности 50a части колпака, и внутреннюю перегородку 52, расположенную на внутренней поверхности 50b части 50 колпака. В этом примере, волокнистая структура, из которой изготавливают волокнистое упрочнение части 50 колпака, содержит первый дугообразный участок, продолжающийся по одной из поверхностей волокнистой структуры, и второй дугообразный участок, продолжающийся по другой поверхности волокнистой структуры. Первый и второй дугообразный участки образуют соответственно посредством основных нитей по меньшей мере двух смежных слоев основных нитей, содержащихся на каждой из поверхностей волокнистой структуры. Эти первый и второй дугообразные участки изготавливают таким же образом, как описано выше для изготовления участков 120 и 220, то есть с основными нитями, которые являются продолжением остальной части структуры, но которые имеют длину, которая больше, чем длина основных нитей по меньшей мере двух лежащих ниже слоев основных нитей структуры, основные нити каждого дугообразного участка не имеют взаимного связывания с другими основными нитями волокнистой структуры.

В соответствии с настоящим изобретением, волокнистое упрочнение коромысел 22-24 подвески, петель 32 и 33, внутренней перегородки 41 и внутренней и наружной перегородок 51 и 52, все они образованы с использованием основных нитей, непрерывных с волокнистым упрочнением остальной части структуры, то есть волокнистого упрочнения соответственно колпака 21, панели 31, части колпака 40 и части колпака 50.

Форма и размеры деталей из композитного материала, изготовленных со структурой волокон по настоящему изобретению, могут изменяться и не должны конкретно ограничиваться деталями в форме колпака или форме панели, но могут применяться к деталям любой другой формы, на которых должны изготавливаться один или более дугообразных участков.

Упрочняющая волокнистая структура (100) для детали из композитного материала является тканой как единое целое посредством многослойного переплетения между множеством слоев уточных нитей (102) и множеством слоев основных нитей (101), расположенных смежно между двумя поверхностями указанной структуры. Волокнистая структура (100) содержит по меньшей мере один дугообразный участок (120), продолжающийся по одной из поверхностей волокнистой структуры (100), причем дугообразный участок (120) содержит по меньшей мере некоторые из основных нитей (101), непрерывные с по меньшей мере двумя смежными слоями основных нитей, содержащимися на одной из поверхностей структуры (100). Основные нити дугообразного участка (120) имеют длину большую, чем у основных нитей по меньшей мере двух лежащих ниже слоев основных нитей структуры (100). В дополнение к этому, основные нити дугообразного участка (120) не являются взаимосвязанными с другими основными нитями волокнистой структуры (100). 3 н. и 8 з.п. ф-лы, 28 ил.

1. Деталь из композитного материала, содержащая волокнистое упрочнение, уплотненное матрицей, и по меньшей мере один элемент дугообразной формы, причем указанное упрочнение образовано упрочняющей волокнистой структурой (100) для детали (10) из композитного материала, при этом указанная структура является тканой в виде единого целого посредством многослойного плетения между множеством слоев уточных нитей (102) и множеством слоев основных нитей (101), расположенных смежно между двумя поверхностями указанной структуры, отличающаяся тем, что волокнистая структура (100) имеет по меньшей мере один дугообразный участок (120), продолжающийся над одной из поверхностей указанной волокнистой структуры (100), причем дугообразный участок (120) содержит по меньшей мере некоторые из основных нитей (101), непрерывные с по меньшей мере двумя смежными слоями основных нитей, содержащимися на одной из поверхностей структуры (100), при этом основные нити указанного дугообразного участка (120) имеют длину большую, чем у основных нитей по меньшей мере двух лежащих ниже слоев основных нитей указанной структуры (100), причем указанные основные нити указанного дугообразного участка не взаимосвязаны с другими основными нитями волокнистой структуры (100).

2. Деталь по п.1, отличающаяся тем, что волокнистая структура содержит множество дугообразных участков, расположенных смежно в направлении утка.

3. Деталь по п.1 или 2, отличающаяся тем, что волокнистая структура содержит множество дугообразных участков, смещенных друг от друга в направлении основы.

4. Деталь по п.1, отличающаяся тем, что волокнистая структура содержит множество дугообразных участков, расположенных на двух поверхностях указанной волокнистой структуры.

5. Деталь по п.1, отличающаяся тем, что волокнистая структура выполнена в виде полосы (110), продолжающейся на заданную длину в направлении основы и имеющей заданную ширину в направлении утка, при этом каждый дугообразный участок (120) продолжается в направлении основы на длину меньшую, чем длина указанной структуры, и имеет ширину в направлении утка меньшую, чем ширина указанной структуры.

6. Деталь по п.1, отличающаяся тем, что каждый дугообразный участок (120) имеет плотность ткани в направлении основы, которая, по существу, идентична плотности ткани участка указанной волокнистой структуры (110b), расположенного под указанным дугообразным участком (120).

7. Деталь по п.1, отличающаяся тем, что каждый дугообразный участок (120) имеет плотность ткани в направлении основы меньшую, чем для участка указанной волокнистой структуры (110b), расположенного под указанным дугообразным участком (120).

8. Деталь по п.1, отличающаяся тем, что каждый дугообразный участок содержит уточные нити с массой большей, чем масса уточных нитей участка указанной волокнистой структуры, расположенного под указанным дугообразным участком.

9. Деталь по п.1, отличающаяся тем, что она образует корпус (10) авиационного двигателя, содержащий по меньшей мере одно коромысло (12) подвески.

10. Турбовинтовой двигатель, содержащий корпус двигателя по п.9.

11. Летательный аппарат, содержащий по меньшей мере один турбовинтовой двигатель по п.10.

| EP 0391745 A1, 10.10.1990 | |||

| US 5098756 A, 24.03.1992 | |||

| US 20020148525 A1, 17.10.2002 | |||

| ВОЛОКНИСТАЯ ОСНОВА ДЛЯ КОМПОЗИЦИОННОГО ИЗОЛЯЦИОННОГО И/ИЛИ КРОВЕЛЬНОГО МАТЕРИАЛА | 1997 |

|

RU2117736C1 |

Авторы

Даты

2016-03-27—Публикация

2011-12-05—Подача