Изобретение относится к устройству и способу для деполимеризации вторичных пластмасс и пластмассовых отходов.

В ЕР 0236701 А1 описан способ повторной обработки отходов, содержащих углерод, при котором предварительную термическую обработку органических отходов синтетического происхождения осуществляют в присутствии или отсутствии водорода в качестве предварительной ступени для последующей обработки гидрированием. Из приведенных примеров, а также из описания изобретения следует, что такую предварительную обработку можно проводить в реакторе с мешалкой.

В ЕР 0512482 А2 описана термическая обработка таких синтетических органических отходов, при которой в присутствии водорода не происходит или происходит лишь незначительное коксообразование.

Вторичные пластмассы, которые подлежат использованию, например, на основании немецкого Положения об упаковке, имеют содержание примесных веществ до 10 вес.%. Эти примесные вещества присутствуют частично в виде тонких наполнителей и пигментов, которые в сжиженной вторичной пластмассе практически не имеют никакой скорости оседания. Другие инертные составляющие представляют собой, например, прилипающие элементы из металла, например, крышки из алюминия или тонкие алюминиевые покрытия из композиционных пленок.

В процессе предшествующей сортировки и конфекционирования невозможно или возможно только с экстремально высокими затратами отсортировать эти металлические пленки или удалить их вручную или механическим путем. Конфекционирование вторичных пластмасс в настоящее время допускает размер частиц до 10 мм. В экстремальном случае возможны поэтому агломераты металла до этого размера. Вносимые с вторичной пластмассой металлические части благодаря своей плотности и размерам имеют заметную до высокой скорость седиментации в сжиженной пластмассе. Поэтому они могут вызывать эрозию в насосах и других чувствительных элементах и привести к повреждению этих узлов.

Для того, чтобы можно было термически деполимеризовать пластмассовые отходы и вторичные пластмассы, необходимы большие количества энергии на высоком температурном уровне (примерно 400oC).

Пластмассы очень чувствительны к перегреву, который ведет к неконтролируемому разложению с нежелательными побочными реакциями.

Задача изобретения заключается в устранении перечисленных недостатков известного уровня техники, в частности относительно проблем перегрева и эрозии.

Эта задача решается с помощью предложенных устройства и способа для деполимеризации вторичных пластмасс и пластмассовых отходов.

Предложенное устройство для деполимеризации вторичных пластмасс и пластмассовых отходов включает закрытый реактор с расположенными предпочтительно в головной части реактора подающим устройством для вторичных пластмасс и пластмассовых отходов и устройством для отвода образующихся газов и конденсируемых продуктов и размещенным предпочтительно у днища реактора разгрузочным устройством для деполимеризата. Согласно изобретению реактор дополнительно снабжен участком подъема для циркулирующего потока, к которому подсоединена посредством отводного трубопровода внешняя циркуляционная система для щадящего нагрева содержимого реактора.

Целесообразно участок подъема выполнить в виде вертикально установленной трубы либо разделительной стенки, разделяющей реактор на сегменты.

При этом предпочтительно в зоне днища реактор выполнить сужающимся или в виде конусообразной оболочки.

Предпочтительно также, чтобы циркуляционная система содержала отводной трубопровод, насос и печь и/или теплообменник.

Целесообразно к разгрузочному устройству подключить, в основном, вертикальный участок свободного падения с установленным к нему перпендикулярно ответвлением.

Желательно при этом ответвление оснастить вспомогательными механическими средствами для осаждения, а участок свободного падения снабдить у нижнего конца шлюзовой камерой и над шлюзовой камерой установить подающее средство для промывочного масла.

К шлюзовой камере может быть подсоединено разделительное устройство.

Разделительное устройство целесообразно подсоединить также к участку свободного падения и на разделительном устройстве установить подающее средство для промывочного масла.

К разделительному устройству желательно подключить шлюзовую камеру.

В предпочтительном варианте выполнения изобретения разделительное устройство представляет собой скребковый конвейер или транспортирующий шнек.

Особенностью предложенного способа деполимеризации вторичных пластмасс и пластмассовых отходов является то, что их обрабатывают при повышенной температуре в устройстве описанного выше типа.

Согласно этому способу через подающее средство подают промывочное масло с более высокой плотностью, чем плотность деполимеризата, в количестве, которое обеспечивает незначительную направленную вверх скорость потока жидкости внутри участка свободного падения между подающим средством и ответвлением.

Отобранный из реактора деполимеризат согласно изобретению проходит через участок свободного падения и поток органических, в основном жидких составляющих деполимеризата отводится через ответвление, в то время как твердые частицы проходят через наполненную промывочным маслом часть участка свободного падения с достаточной скоростью осаждения.

При этом твердые частицы после прохождения через участок свободного падения выносятся через шлюзовую камеру частью промывочного масла и посредством разделительного устройства отделяются от смеси, выносимой через шлюзовую камеру.

Следует отметить, что в разделительном устройстве за счет подачи более легкого промывочного масла отмывается более тяжелое промывочное масло.

В соответствии с изобретением твердые частицы после прохождения через участок свободного падения проходят также через разделительное устройство, а затем освобожденные в достаточной степени от промывочного масла выносятся через шлюзовую камеру.

Таким образом, согласно изобретению предлагается содержимое реактора для защиты от перегрева пропускать через подключенную к реактору систему циркуляционных контуров. Эта система циркуляционных контуров в предпочтительном варианте выполнения включает печь/теплообменник и высокопроизводительный насос. Преимущество этого способа состоит в том, что благодаря высокой скорости циркулирующего потока через печь/теплообменник необходимое превышение температуры находящегося в циркуляционной системе материала остается незначительным, а благоприятные соотношения теплопередачи в печи/теплообменнике позволяют иметь умеренные температуры стенок. Благодаря этому в высшей степени достигается исключение местных перегревов и тем самым неконтролируемого разложения и коксообразования. Нагревание содержимого реактора осуществляется, таким образом, сравнительно очень осторожно.

Высокого циркуляционного потока можно достичь предпочтительно с помощью высокопроизводительных циркуляционных насосов. Они имеют, однако, как и другие чувствительные элементы циркуляционной системы тот недостаток, что они восприимчивы к эрозии.

Согласно изобретению с этим можно бороться тем, что отводимое в циркуляционную систему содержимое реактора перед входом в отводной трубопровод проходит через интегрированный в реактор участок подъема, где более крупные частицы твердых веществ осаждаются с высокой скоростью.

Реактор, таким образом, выполнен так, что отводной трубопровод для циркуляции (циркуляционная система) лежит в конце участка подъема для, в основном, жидкого содержимого реактора. С помощью соответствующего установления скоростью подъема, определяемой, в основном, выбором размеров участка подъема и циркуляционного потока, частицы с более высокой скоростью оседания, которые вызывают эрозию, удерживаются вне контура. В специальном варианте выполнения участок с подъемом выполнен внутри реактора в форме трубы, которая установлена в реакторе по существу вертикально. В другом предпочтительном варианте выполнения участок с подъемом вместо трубы может быть выполнен в виде разделительной стенки, разделяющей реактор на сегменты. Труба или разделительная стенка не ограничивается крышкой реактора, а выступает над уровнем наполнения. От днища реактора труба или разделительная стенка удалены настолько, что содержимое реактора беспрепятственно и без большой турбулентности может устремляться в участок с подъемом.

Отвод твердых веществ осуществляется у днища реактора вместе с количеством деполимеризата, которое должно направляться на дальнейшую переработку. Для того, чтобы седиментированные инертные вещества по возможности полностью удалялись из реактора, устройство для отбора деполимеризата установлено предпочтительно в нижней области, в частности у днища реактора. Для того, чтобы осуществить по возможности еще более полное удаление инертных веществ, реактор предпочтительно в области днища сужен, а в одном предпочтительном варианте выполнения выполнен в виде конусообразной оболочки.

Говоря о способе деполимеризации вторичных пластмасс и отходов пластмасс предпочтительно при этом за основу взять способ из DE 4311034.7.

В соответствии с этим способом осуществляют разделение продуктов реакции на три основных потока продукции:

1. Деполимеризат обычно в количестве между примерно 25 и 85 вес.% по отношению к используемой смеси пластмасс, который в зависимости от состава и соответствующих требований можно разделить на частичные потоки продукции, которые, например, можно направить на жидкофазное гидрирование, газификацию под давлением и/или в случае необходимости швелевание (пиролиз). Речь идет при этом в основном о кипящих при > 480oC тяжелых углеводородах, которые содержат все внесенные в процесс с вторичными пластмассами и отходами пластмасс инертные вещества, как, например, алюминиевая фольга, пигменты, наполнители, стеклянные волокна.

2. Конденсат в количестве до 50 вес.% и более по отношению к используемой смеси пластмасс, который кипит в диапазоне между 25oC и 520oC и может содержать примерно 1000 ppm органически связанного хлора. Этот конденсат можно, например, путем гидрообработки в присутствии жестко установленных обычных торговых Co-Mo- или Ni-No-катализаторов превратить в высококачественную сырую нефть (Synerude) или также непосредственно ввести в химико-технологические способы с заданным допуском по хлору в качестве базисного вещества, содержащего углеводороды.

3. Газ в количествах до 20 вес. % относительно используемой смеси пластмасс, который обычно наряду с метаном, этаном, пропаном и бутаном содержит также газообразный хлористый водород, а также легколетучие, содержащие хлор углеводородные соединения. Хлористый водород можно, например, вымыть водой из газового потока для получения 30%-ной соляной кислоты. Остаточный газ можно путем гидрирования в жидкостной фазе или путем гидрообработки освободить от органически связанного хлора и направить, например, на газоочистную обработку (Raffineriegas-Verarbeitung).

Преимущество этого способа состоит в основном в том, что неорганические побочные составляющие вторичных пластмасс или пластмассовых отходов концентрируются в жидкой фазе и в случае необходимости выгружаются через шлюзовую камеру, в то время как конденсат, не содержащий эти вещества, может перерабатываться дальше с помощью менее дорогостоящего способа. В частности, с помощью оптимальной установки параметров процесса - температуры и времени выдержки - можно легко достичь, с одной стороны, получения относительно высокой составляющей части конденсата, а с другой стороны, того, чтобы вязкий деполимеризат в условиях способа оставался способным к перекачиванию насосом.

Изобретение относится далее к способу, который осуществляется с помощью устройства согласно изобретению. При этом речь идет о способе переработки вторичных пластмасс и пластмассовых отходов в целях получения химического сырья и жидких компонентов топлива путем деполимеризации используемых веществ в способную перекачиваться насосом, а также летучую фазу, разделения летучей фазы на газовую фазу и конденсат или конденсируемые продукты деполимеризации, которые можно подвергнуть обычным при рафинировании стандартным приемам, причем остающаяся после отделения летучей фазы, пригодная к перекачке насосом фаза может быть подвергнута, например, жидкостнофазному гидрированию, газификации, швелеванию и/или комбинации этих ступеней способа.

Диапазон температур для деполимеризации, благоприятных для проведения способа согласно изобретению, составляет 150 - 470oC. Особенно пригоден диапазон от 250 до 450oC. Время выдержки может составлять от 0,5 до 5 часов. Давление при способе согласно изобретению является менее значимой величиной. Так, например, может быть предпочтительным проведение способа при пониженном давлении, например, если нужно отвести летучие составляющие из соображений, обусловленных способом. Однако, также практикуются относительно высокие давления, однако они требуют более высоких затрат на аппаратуру. В общем, давление может находиться в диапазоне от 0,1 до 50 бар, в частности 0,5 до 5 бар. Способ можно проводить предпочтительно хорошо при нормальном давлении или несколько большем (до примерно 2 бар), что заметно способствует снижению затрат на аппаратуру. Для того, чтобы деполимеризат по возможности полностью дегазировать и чтобы еще более повысить составляющую долю конденсата, способ предпочтительно проводить при несколько пониженном давлении примерно до 0,2 бар.

Деполимеризацию можно предпочтительно осуществлять при добавлении катализатора, например кислоты Льюиса, как, например, хлористого алюминия, образующего радикал вещества, например соединения перекиси или соединения металла, например цеолита, импрегнированного раствором соли тяжелого металла.

Другие предпочтительные варианты способа состоят в деполимеризации в присутствии инертного газа, то есть газа, который ведет себя инертно по отношению к используемым веществам и продуктам деполимеризации, например N2, CO2, CO, или углеводородам.

Способ можно проводить также при использовании стрипп-газов и стрипп-паров, как, например, азот, водяной пар или углеводородные газы. В основном, как преимущество способа можно рассматривать то, что в этой ступени способа не нужно добавлять водород и что не весь продукт реакции подвергается дорогостоящему жидкостнофазному гидрированию.

В качестве жидкой вспомогательной фазы, например растворителей или смесей растворителей, пригодны, например, используемые органические растворители, партии дефектной продукции органических жидкостей, старые масла или фракции из нефтеперегонки, например вакуумный остаток. Особое преимущество способа состоит в том, что к используемой вторичной пластмассе или отходам пластмассы не нужно добавлять никакой жидкой фазы. Можно отказаться от добавки растворителей или так называемых затирочных или пульповых масел. Это относится в равной степени к посторонним маслам, а также к рециркуляционным собственным маслам процесса.

Деполимеризацию можно проводить в обычном реакторе, например в котле с мешалкой, который дополнительно имеет участок подъема и к которому подключен внешний циркулирующий контур для подогрева содержимого реактора. Реактор рассчитан на соответствующие параметры процесса, как давление и температура, и должен обладать стойкостью против возможно возникающих кислых составляющих частей, как, например, хлористый водород.

Деполимеризация проходит предпочтительно при турбулентных условиях потока, например, с помощью механической мешалки, а также с помощью перекачивания содержимого реактора. Это относится, однако, лишь к той части реактора, которая не является участком подъема.

По сравнению с последующими ступенями обработки, как, например, гидрообработка, швелевание, гидрирование или газификация, аппаратные затраты на деполимеризацию сравнительно невелики. Особенно это справедливо в том случае, когда способ проводится вблизи нормального давления, то есть в области между 0,2 и 2 бар. В противоположность гидрирующей деполимеризации затраты на аппаратуру также значительно меньше. Они еще более снижаются благодаря тому, что можно полностью отказаться от добавки растворителей, посторонних масел или рециркуляционных собственных масел в качестве затирочных или пульповых масел. Несмотря на это сравнительно простое аппаратное оснащение деполимеризационного реактора, последующие ступени способа при оптимальном ведении процесса предварительной обработки можно разгрузить до 50% и более. Одновременно при деполимеризации возникает, по желанию, высокая составляющая часть конденсируемых углеводородов, которые с помощью известных и сравнительно недорогих способов можно переработать в ценные продукты. Кроме того, возникающий при предварительной обработке деполимеризат после отделения газа и конденсата можно просто пустить на дальнейшую переработку, так как он остается пригодным для перекачки и в этой форме представляет хороший материал для использования в последующих ступенях способа.

Используемые в данном способе пластмассы представляют собой, например, смешанные фракции из сборников отходов, например, с помощью Дауле Зюстем Дойчланд ГмбХ (DSD). В этих смешанных фракциях содержится, например, полиэтилен, полипропилен, поливинилхлорид, полистирол, смесь полимеров, как, например, ABS (акронитрил-бутадиен-стирольный пластик), а также поликонденсаты, например полиэтилентерефталат (PET). Могут использоваться также отходы производства пластмасс, отходы рекламной упаковки из пластмассы, остаточные, смешанные или чистые фракции из промышленности обработки пластмасс, причем для решения вопроса о пригодности материала для данного способа химический состав не играет существенной роли. Пригодными для применения являются также эластомеры, технические изделия из резины или старые шины в измельченной соответствующим образом форме.

Применяемые вторичные пластмассы или отходы пластмасс получают, например, из формованных деталей, ламинатов, композиционных материалов, пленки или синтетических волокон. Примером галогенсодержащих пластмасс является хлорированный полиэтилен (РЕС), поливинилхлорид (PVC), поливинилиденхлорид (PVDC), хлорпреновый каучук - это лишь некоторые важные их представители. Однако, в больших количествах поступают также в особенности серосодержащие пластмассы, например полисульфоны или сшитые сульфидными мостиками каучуки, как, например, в старых шинах, и которые могут использоваться при наличии соответствующего оборудования для измельчения и предварительной сортировки на пластмассовые и металлические составляющие, для деполимеризации и дальнейшей обработки с целью получения химического сырья или компонентов топлива. Получающийся на этой предварительной ступени или путем химических превращений в процессе проведения способа хлористый водород преимущественно переходит в отходящие газы, которые отделяют и направляют на дальнейшую переработку.

Среди используемых в данном способе вторичных пластмасс и отходов пластмасс могут применяться синтетические пластики, эластомеры, но наряду с ними также измененные натуральные вещества. Среди них, наряду с упомянутыми полимерами, выступают также термопласты, дуропласты (реактопласты) и полиаддукты. Изготовленные из них изделия включают полуфабрикаты, отдельные детали, конструктивные элементы, упаковку, емкости для хранения и транспортировки, а также товары широкого потребления. Среди полуфабрикатов можно назвать также панели и платы (печатные платы), а также плиты из слоистых прессованных материалов, которые отчасти могут иметь еще и покрытия металлов и которые, как и другие применяемые продукты, после измельчения до величины частиц или кусочков от 0,5 до 50 мм в случае необходимости могут отделяться от металлических, стеклянных или керамических составляющих частиц с помощью соответствующего способа сортировки.

Указанные вторичные пластмассы и отходы пластмасс получаются, например, путем сбора DSD в смесях и шихтах различного состава и могут содержать до 10 вес. %, в некоторых случаях до 20%, неорганических составляющих, как, например, пигменты, стеклянные волокна, наполнители, как, например, окись титана или цинка, огнезащитные вещества, содержащие пигменты, печатные краски, сажу, а также металлы, например металлический алюминий. Обычно эти смеси пластмасс применяют в измельченной форме.

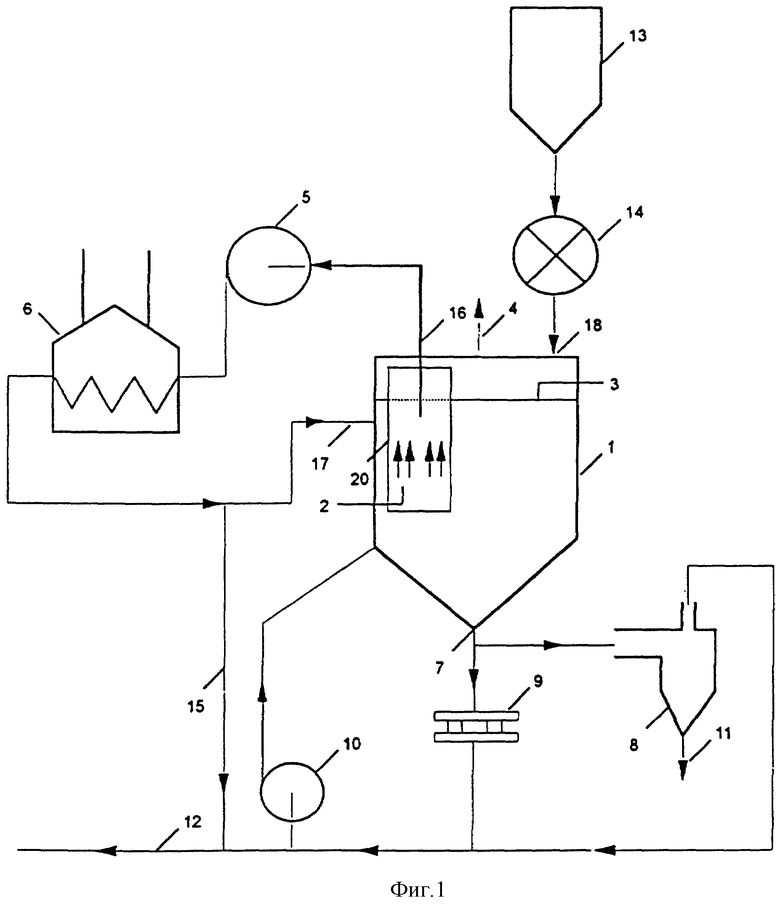

Изобретение далее поясняется описанием примеров выполнения устройства с ссылкой на прилагаемые чертежи.

Фиг. 1 показывает пример выполнения устройства согласно изобретению. В реактор 1 подают из сборника 13 вторичные пластмассы и отходы пластмасс с помощью подающего устройства 18 посредством газоплотнозакрытого дозирующего устройства 14, например пневматического. В качестве такого дозирующего устройства особенно пригодна для использования, например, шлюзовая камера с ячейковым барабаном. Деполимеризат вместе с содержащимися инертными веществами может отбираться с помощью разгрузочного устройства 7 у днища реактора. Ввод пластмассы, а также отбор деполимеризата осуществляется преимущественно непрерывно и так организован, что сохраняется примерно один определенный уровень 3 наполнения объема реактора. С помощью устройства 4 отводятся образующиеся газы и конденсируемые продукты из головной части реактора. Через отводной трубопровод 16, ведущий к системе циркуляции, содержимое реактора с помощью насоса 5 направляется в печь/теплообменник 6 для щадящего нагрева для того, чтобы вернуться в реактор 1 через подводящий трубопровод 17. В реакторе 1 вертикально установлена труба 20, которая образует участок 2 подъема для циркулирующего в реакторе потока.

Выходящий из реактора поток деполимеризата в 10 - 40 раз меньше, чем циркулирующий поток. Этот поток полимеризата проходит через мельницу 9 мокрого размола, чтобы содержащиеся в нем инертные составляющие части довести до допустимой для дальнейшей обработки величины. Поток деполимеризата можно направить также через другое разделительное устройство 8, чтобы еще больше освободить его от инертных составляющих частей. Соответствующим разделительным устройством может служить, например, гидроциклон или декантатор. Эти инертные составляющие 11 можно затем изъять отдельно или, например, направить на повторную обработку. В качестве оптимального варианта можно часть прошедшего через мельницу для мокрого размола или через разделительное устройство потока деполимеризата вернуть снова в реактор с помощью насоса 10. Остальную часть 12 направляют на дальнейшую обработку, например жидкостно-фазное гидрирование, швелевание или газификацию. Часть деполимеризата можно направить через трубопровод 15 непосредственно в циркуляционную систему и на дальнейшую обработку.

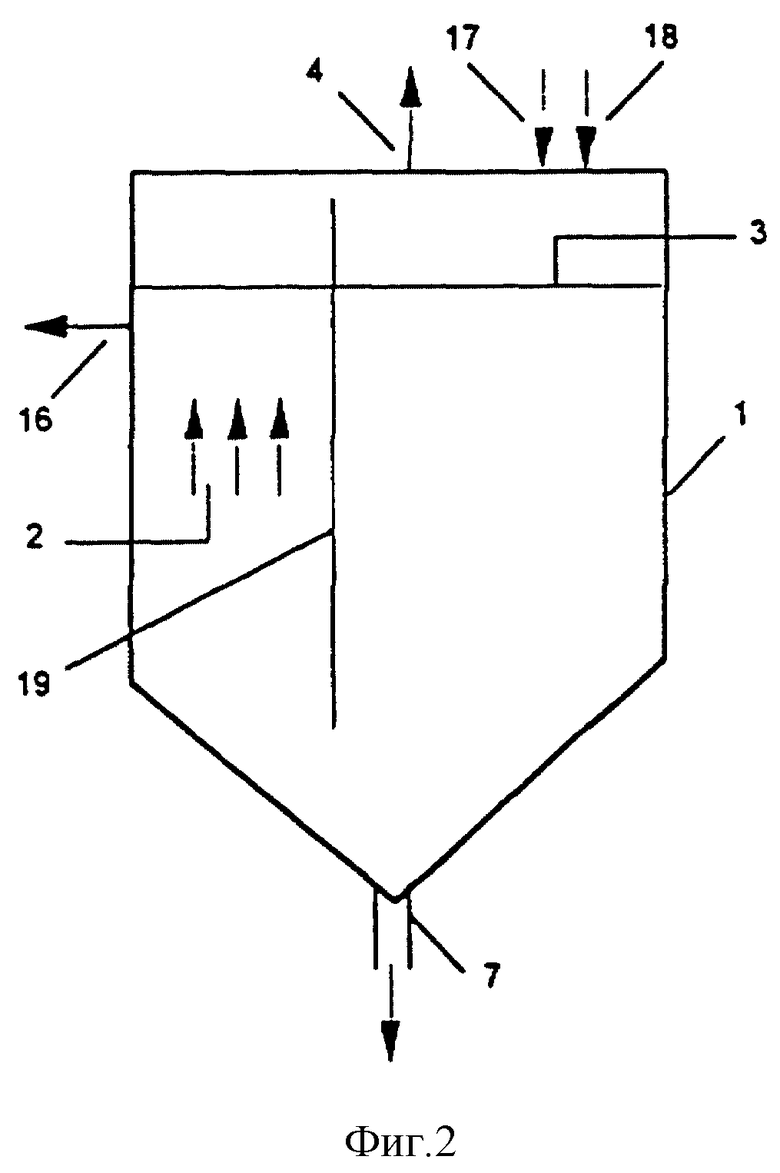

На фиг. 2 представлен реактор, устроенный подобно реактору согласно фиг. 1, с той разницей, что участок подъема образован не с помощью трубы, а с помощью сегмента реактора, который отделен от остального объема реактора с помощью разделительной стенки 19.

При использовании вторичных пластмасс и отходов пластмасс из бытовых сборников (сборников бытовых изделий) инертные составляющие, выведенные с помощью разделительного устройства 8 путем шлюзования, состоят преимущественно из алюминия, который таким путем может быть направлен на вторичную обработку. Этот вывод алюминия и вторичная его обработка открывает дополнительные возможности полностью использовать также материалы комбинированных упаковок. Это дает то преимущество, что можно отказаться от разделения этих упаковочных материалов. Комбинированные упаковки состоят обычно из бумаги или картона в сочетании с пленкой из пластмассы или с алюминиевой фольгой. В реакторе пластмассовая составляющая часть сжижается, бумага или картон разлагается на первичные волокна, которые из-за низкой склонности к седиментации следуют за жидкостью, и алюминий можно получить в достаточной степени отдельно. Пластмасса и бумага после проведенной деполимеризации направляются на обработку с целью получения вторичного сырья.

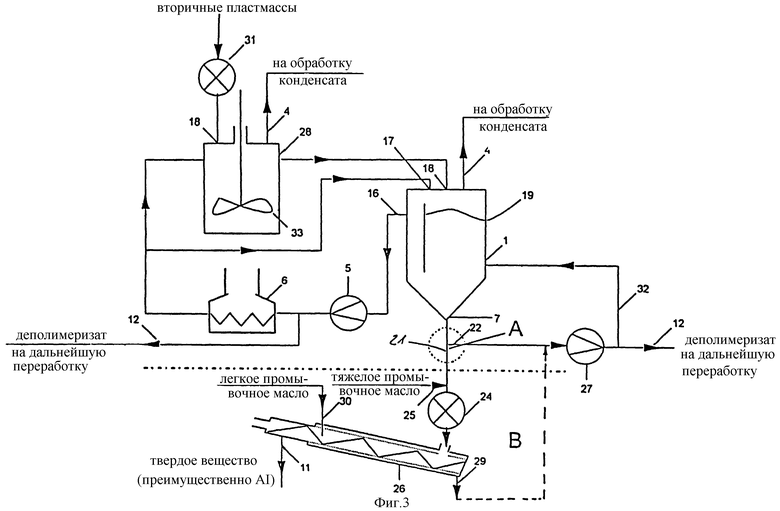

Фиг. 3 показывает устройство для деполимеризации с двумя емкостями, которые могут работать на различном температурном уровне, предпочтительно с подъемом температуры от первого к второму резервуару. Первый резервуар 28 (реактор) для деполимеризации предпочтительно оснащен мешалкой 33, чтобы можно было поступающий через шлюзовую камеру 31 материал (вторичные пластмассы и отходы пластмасс) быстро направить в имеющийся горячий деполимеризат. Следующий за ним второй резервуар 1 (реактор) для полимеризации соответствует фиг. 2. Контур для щадящего нагрева, в основном состоящий из насоса 5 и печи/теплообменника 6, является поэтому обедненным твердыми веществами. Деполимеризат, включая твердые составляющие части, отводится у днища реактора. Соотношение количеств твердое вещество/жидкость в отводящем устройстве 7 для отбора реактора 1 может находиться между 1 : 1 и 1 : 1000.

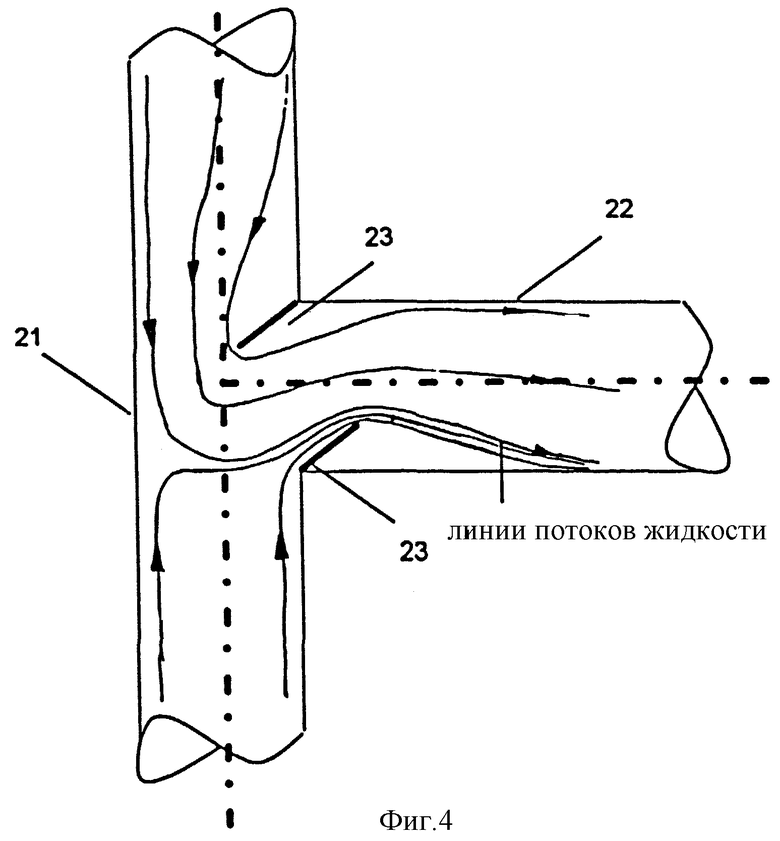

Согласно данному изобретению к отводящему устройству 7 непосредственно подключен в основном вертикальный участок 21 свободного падения с расположенным в основном перпендикулярно ему ответвлением 22.

Участок 21 свободного падения и ответвление 22 выполнены в предпочтительном варианте в виде Т-образной трубы, как показано на фиг. 4.

Ответвление можно дополнительно оснастить механическими средствами 23 для осаждения.

Через ответвление 22 может отводиться поток органической, в данных условиях в основном жидких составляющих частей деполимеризата. С помощью насоса 27 деполимеризат попадает на дальнейшую обработку или может по меньшей мере частично вернуться в реактор 1 через трубопровод 32.

Отведенное количество может составлять до тысячекратных значений отшлюзованных твердых веществ. В экстремальном случае или в случае необходимости, временно, через ответвление 22 может ничего не отводиться. Благодаря установленному отводимому через ответвление 22 количеству деполимеризата можно обеспечить соответствующие соотношения потока для надежного выноса твердых веществ. Одновременно отводимый поток следует рассчитать так, чтобы твердые частицы по возможности не захватывались в номинальном объеме. Предпочтительно соотношение отшлюзованного количества твердых частиц к отводимому количеству составляет 1 : 50 и 1 : 200.

Участок 21 свободного падения или труба свободного падения в специальном варианте выполнения снабжена у нижнего конца шлюзовой камерой 24. Над этой шлюзовой камерой установлено подающее средство 25 для промывочного масла.

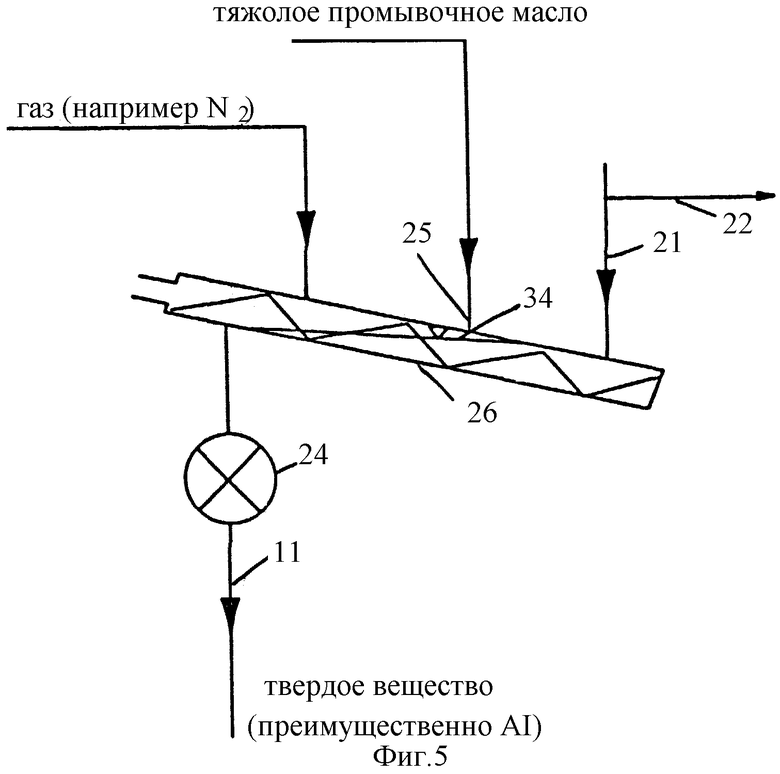

Фиг. 5 показывает вариант способа, при котором к участку 21 свободного падения непосредственно примыкает разделительное устройство 26. На нем предпочтительно установлено подающее средство 25 для промывочного масла.

Через подающее средство 25 подается промывочное масло с большей плотностью, чем деполимеризат, в количестве, которое способствует небольшой, направленной вверх скорости потока жидкости внутри участка свободного падения между подающим средством 25 и ответвлением 22. Таким образом достигается, что участок 21 свободного падения или труба свободного падения под ответвлением всегда наполнена относительно свежим промывочным маслом. В этой части участка 21 свободного падения имеет место так называемое стабильное покрытие промывочным маслом. Если ответвление ничего не отводит, то промывочное масло поднимается в участок 21 свободного падения и попадает затем в реактор 1.

В то время как предпочтительно основное количество органических составляющих частей деполимеризата отводится через ответвление 22, содержащиеся в деполимеризате преимущественно неорганические твердые частицы, которые имеют достаточную скорость осаждения, проходят через участок 21 свободного падения, наполненный промывочным маслом. Поэтому органические составляющие части деполимеризата, прилипшие к твердым частицам, отмываются или растворяются в промывочном масле.

Разница плотностей между деполимеризатом и промывочным маслом должна составлять по меньшей мере 0,1 г/мл, предпочтительно 0,3 - 0,4 г/мл. Деполимеризат при температуре 400oC имеет плотность порядка 0,5 г/мл. В качестве пригодного промывочного масла можно использовать, например, нагретый до 100oC вакуумный газойль с плотностью примерно 0,8 г/мл.

Длина части участка 21 свободного падения, заполненной промывочным маслом, выбирается такой, чтобы твердые частицы освобождались в достаточной мере от прилипших органических составляющих частиц деполимеризата у нижнего конца участка 21 свободного падения. Она также зависит от вида, состава, температуры, а также проходящих количеств деполимеризата и используемого промывочного масла. Специалист с помощью относительно простых экспериментов может определить оптимальную длину части участка 21 свободного падения, заполненного промывочным маслом.

Как показано на фиг. 3, твердые частицы выносятся частью промывочного масла через шлюзовую камеру 24. Она служит для разделения в зависимости от давления предшествующей и последующей частей устройства. Предпочтительно используют шлюзовую камеру с барабаном, снабженным ячейками. Но также другие виды шлюзовых камер, как, например, тактовые шлюзовые камеры, пригодны для этих целей. Выгружаемая смесь имеет содержание твердых тел до примерно 40 - 60 вес.%.

Целесообразно за шлюзовой камерой 24 расположить разделительное устройство 26 для разделения промывочного масла и частиц твердого вещества.

Предпочтительно в качестве разделительного устройства 26 использовать скребковый транспортер или транспортирующий шнек. Они направлены в направлении транспортировки наклонно вверх. Предпочтительно угол к горизонтали составляет от 30 до 60o, в частности примерно 45o.

Фиг. 5 показывает другой вариант выполнения способа. Здесь твердые частицы после прохождения участка 21 свободного падения тотчас же проходят через разделительное устройство 26. С помощью газовой подушки, например, из азота и добавки промывочного масла в разделительном устройстве 26 устанавливается желательный уровень 34 жидкости. Освобожденные в достаточной степени от промывочного масла твердые частицы выносятся затем через шлюзовую камеру 24, например шлюзовую камеру с барабаном, снабженным ячейками, или тактовую шлюзовую камеру.

На фиг. 3 схематически изображено разделительное устройство 26 обезвоживания в виде шнека, который может функционировать как соответствующее разделительное устройство. Через трубопровод 30 можно также давать промывочное масло с меньшей плотностью, например среднее дистиллятное масло. С его помощью тяжелое промывочное масло смывается с твердых частиц. Низковязкое легкое промывочное масло можно проще и без больших трудностей в достаточной степени отделить от твердых частиц. Использованное масло можно отвести через трубопровод 29 или по меньшей мере частично в деполимеризат, отводимый через ответвление 22. Разделительное устройство работает здесь предпочтительно в атмосферных условиях. Отделенные таким образом твердые частицы выносятся через трубопровод 11 и могут быть направлены на повторную обработку.

Если в качестве вторичных пластмасс и пластмассовых отходов использовать таковые из бытовых сборников, то твердое вещество, выносимое через трубопровод 11, состоит преимущественно из металлического алюминия, который можно направить на последующую вещественную переработку этого материала.

На фиг. 4 представлено изображение в увеличенном масштабе отрезка на фиг. 3 Т-образного участка 21 свободного падения и ответвления 22. Также представлены механические осадительные устройства 23 и схематически обозначенные стрелками потоки.

Пример

Параметры для материалов

Потребление тепла для деполимеризации вторичных пластмасс - 350 кВтч/т

Температура деполимеризации - 400oC

Допустимое превышение температуры - 25oC

Характеристики реактора

Пропускная способность - 10 т/ч

Среднее время выдержки - 4 ч

Необходимая циркуляция системы циркуляции - 370 м3/ч

Интегрированный участок седиментации, который рассчитан так, чтобы предотвращался вынос алюминиевой фольги толщиной > 0,1 мм и размерами > 1х1 мм, определяется следующими параметрами:

Эквивалентный диаметр алюминиевой фольги в пересчете на шарики одинакового объема - 0,576 мм

Скорость седиментации для шариков - 0,15 м/с

Скорость седиментации для пластинок - 0,07 м/с

Вязкость содержимого реактора при 175oC - 200 мПа•с

Результат:

Поперечное сечение участка седиментации - 1,47 м2

Длина участка седиментации - 4,4 м

Благодаря размещению такого участка подъема в реакторе достигнуто, что только твердые частицы с очень малой склонностью к седиментации прокачивались через циркуляционный контур. Эрозии в циркуляционном насосе практически не возникло.

Изобретение относится к устройству и способу деполимеризации вторичных пластмасс и пластмассовых отходов. Устройство включает закрытый реактор и подсоединенную к реактору циркуляционную систему для щадящего нагрева содержимого реактора. Реактор сконструирован таким образом, что отведенное в циркуляционную систему содержимое реактора перед поступлением в отводящий трубопровод проходит через интегрированный в реактор участок подъема для отделения более грубых твердых частиц с соответственно более высокой скоростью осаждения, в результате чего только твердые частицы с очень малой склонностью к седиментации прокачивались через циркуляционный контур. Эрозии в циркуляционной системе практически не возникает. 2 с. и 20 з. п. ф-лы, 5 ил.

Приоритет по пунктам:

20.05.1994 по пп.1 - 5;

10.08.1994 по пп.6 - 14, 16 - 22;

20.05.1994 и 10.08.1994 по п.15.

| DE 4311034 A, 06.10.1994 | |||

| Устройство для передачи телеметрической информации | 1974 |

|

SU512484A1 |

| Реактор для термической переработки полимерных отходов | 1990 |

|

SU1713921A1 |

| Способ утилизации отходов полимерных материалов | 1983 |

|

SU1201294A1 |

Авторы

Даты

2001-10-10—Публикация

1995-05-16—Подача