Изобретение относится к технологиям производства брикетов на основе углеродных материалов (торфа, углей и др.) и может быть использовано в дорожном и промышленном строительстве при получении топливных брикетов для коммунально-бытовых нужд, изготовления графитированных электродов, частичного брикетирования угольных шихт для коксования и др.

Обычно при получении углеродных брикетов используют связующие вещества (адгезивы, клеи и др.), способные склеивать разобщенные твердые частицы (тела) и сохранять прочность композита под действием внешних факторов. В зависимости от условий эксплуатации связующие вещества ведут себя как вязкий материал или как упругое тело. Широкое распространение получили термопластичные органические углеродные связующие - битумы, пеки и смолы нефтяного и каменноугольного происхождения.

Использование углеродных связующих для производства асфальтобетонных смесей, графитированных электродов, укрепления зданий и сооружений описано в /1-4/.

Известен способ получения углеродных брикетов для коммунально-бытовых нужд и коксования частично брикетированных угольных шихт /5-6/, заключающийся в измельчении угля, смешении измельченной угольной шихты с разогретым углеродным связующим, в нагревании полученной углеродной массы до пластического состояния и ее прессовании под давлением до 20 МПа до образования брикетов с их последующим охлаждением.

Недостаток известного способа связан с использованием для приготовления брикетов дорогих углеродных связующих и прессов, которые часто выходят из строя из-за налипания в них вязкой углеродной смеси и науглероживания деталей пресса с их последующим разрушением. Это усложняет технологию получения углеродных брикетов и значительно повышает себестоимость их производства.

Известен способ получения углеродных брикетов из торфа /7/, принятый нами за прототип, согласно которому торф измельчают, рассеивают, сушат подрешетный продукт в сушилках и прессуют высушенную крошку в двухштемпельных торфяных прессах при давлении до 1200 кг/см2.

Недостаток известного способа (прототипа) связан с необходимостью рассева торфа после измельчения, использования прессов и высокого давления, что значительно усложняет технологию производства брикетов.

Задачей данного изобретения является упрощение производства углеродных брикетов и повышение его эффективности.

Это достигается за счет того, что в способе получения углеродных брикетов на основе измельченной углеродсодержащей шихты углеродную шихту в смеси с 30-50 мас.% воды обрабатывают в роторном кавитационном аппарате при температуре 15-70°С в течение 5-50 циклов и числе оборотов ротора кавитатора 3000-12000 в минуту, полученную водо-углеродную смесь разливают в специальные формы, сушат в токе воздуха при 15-100°С до образования брикетов, которые при необходимости охлаждают и используют.

В процессе кавитации, сопровождаемой люминесценцией, ионизацией и др. воды и углеродной массы, образуются газовые пузырьки размером 50-120 мкм, приводящие к активации воды, удалению углеводородов, адсорбированных на частицах углеродного материала, и образованию активных центров на их поверхности /8/.

Эти кавитационные пузырьки заполнены газом, паром или их смесью. Захлопывание пузырьков сопровождается адиабатическим нагревом газа (углеводородов) в них до температуры 104°С /9/. Вследствие этого имеет место нагревание воды и углеродной смеси, способствующее удалению из них низкокипящих соединений. Кроме того, при кавитации в воде образуются радикалы  и перекись водорода, а также радикалы углеводородов, гуминовых кислот и кристаллитов углеродсодержащей шихты, способствующие значительному повышению реакционной способности водо-углеродной смеси.

и перекись водорода, а также радикалы углеводородов, гуминовых кислот и кристаллитов углеродсодержащей шихты, способствующие значительному повышению реакционной способности водо-углеродной смеси.

Пузырьки захлопываются во время полупериодов сжатия, создавая кратковременные (порядка 10-6 сек) импульсы давления (до 103 Мн/м2=104 кгс/см2 и более). Эти импульсы давления, возникающие в кавитационных пузырьках, обусловливают образование радикалов и активных центров в составе водо-углеродной шихты, что приводит к их взаимодействию между собой и формированию прочных объемных связей. Накопление перекиси водорода приводит к окислению гуминовых кислот и углеродной шихты по механизму, связанному с образованием радикалов и активных частиц, что повышает склонность к адгезионному взаимодействию компонентов в получаемом брикете. При удалении воды из водо-углеродной смеси освобождаются активные центры кристаллитов и гуминовых кислот углеродной смеси, что приводит к повышению устойчивости связей между частицами углеродной шихты и прочности брикета.

Соотношение углеродная шихта/вода равно 70/30-50/50. Увеличение этого отношения более 70/30 нежелательно, так как возрастает вязкость водо-углеродной смеси, а уменьшение отношения ниже 50/50 повышает энергозатраты на испарение воды из водо-углеродной смеси и себестоимость производства брикетов.

Процесс кавитации водо-углеродной смеси проводится при числе оборотов ротора кавитатора (ЧОРК) 3000-12000 в минуту. Уменьшение ЧОРК ниже 3000 в минуту не позволяет получить водо-углеродную смесь с высокой реакционной способностью, что существенно понижает прочность получаемого брикета. Повышение ЧОРК более 12000 в минуту ограничивается состоянием технических разработок в настоящее время.

Число циклов (ЧЦ) обработки водо-углеродной смеси равно 5-50. При ЧЦ обработки меньше 5 получается брикет с невысокой прочностью. ЧЦ, равное 50 и ниже, достаточно для приготовления брикетов с оптимальной прочностью. Увеличение ЧЦ более 50 повышает энергозатраты на активацию водо-углеродной смеси.

В процессе кавитации водо-углеродная смесь нагревается с 15 до 70°С, что способствует удалению из нее легколетучих компонентов и ее активации.

Суть предлагаемого способа поясняется на примерах.

Пример. Смесь, содержащую, мас.%: торф 30, лигнин 10, Канско-Ачинский бурый уголь 15, воду 45, измельчают в шаровой мельнице. Затем измельченную водо-углеродную смесь обрабатывают в кавитационном аппарате, описанном в патенте №2131087, МКИ 6 F 23 К 5/12, F 23 D 11/34, при ЧОРК 3500 в минуту, числе циклов 50 и температуре 15°С. При кавитационной обработке температура водо-углеродной смеси повышается до 70°С, в результате чего из нее удаляются низкокипящие соединения, а реакционная способность смеси возрастает. Полученную водо-углеродную смесь дозируют в подготовленные формы, находящиеся на конвейере, сушат в токе воздуха при 80°С до образования брикетов, охлаждают и отправляют на склад готовой продукции.

Получен брикет кубической формы размером 5,8 см × 5,8 см × 5 см с прочностью на сжатие 9,3 кг/см2.

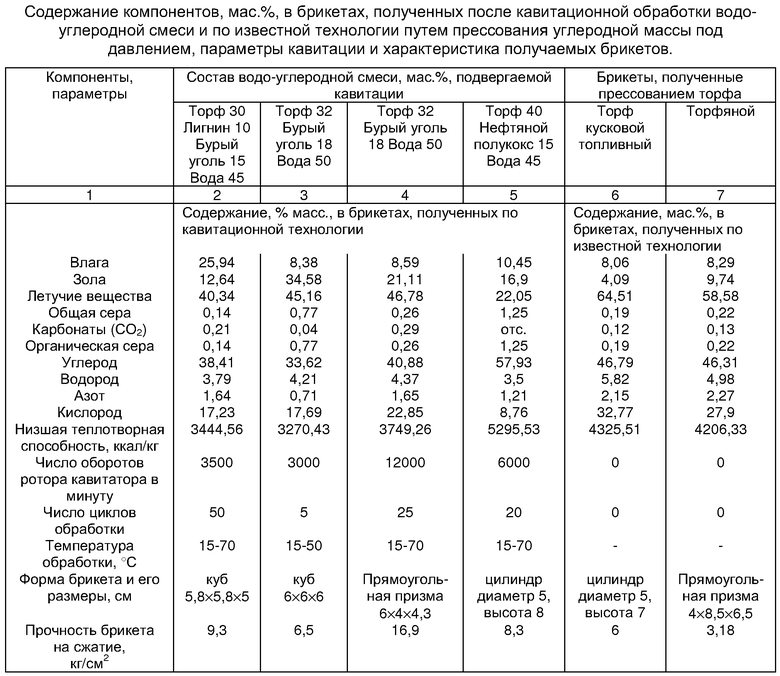

Аналогично получают брикеты из смесей, содержащих торф, бурый уголь, нефтяной полукокс и воду. Результаты определения содержания компонентов в брикетах, полученных после кавитационной обработки водо-углеродных смесей и по известной технологии путем прессования углеродной массы под давлением, параметры кавитации и характеристика брикетов сведены в таблицу. Из таблицы следует, что прочность брикета на раздавливание после кавитации водо-углеродной смеси достигает 16,9 кг/см2. Брикеты, полученные по известной технологии путем прессования углеродной смеси, характеризуются прочностью на раздавливание до 6 кг/см2. Следовательно, предлагаемый способ превосходит известный (прототип /7/) по прочности получаемых углеродных брикетов. Кроме этого, предлагаемый способ проще известного (прототипа), так как в нем отсутствуют стадии рассева измельченной углеродной смеси и ее прессования. В связи с отсутствием необходимости использования прессов высокого давления в предлагаемом способе он превосходит известный по экономическим показателям: расходу электроэнергии, стоимости получаемого продукта и др.

Литература

1. Грудников И.Б. Производство нефтяных битумов, М.: Химия. 1983. 192 с.

2. Печеный Б.Г. Долговечность битумных и битумоминеральных покрытий. М.: Стройиздат. 1981. 123 с.

3. Руденская И.М., Руденская А.В. Органические вяжущие вещества для дорожного строительства. М.: Транспорт. 1984. 229 с.

4. Долматов Л.В. Получение пеков в схемах глубокой переработки нефти // Химия и технология топлив и масел. 1987. №7. С.8-9.

5. Елишевич А.Т. Брикетирование угля со связующим. М.: Недра. 1972. 216 с.

6. Васильев Ю.С., Дюканов А.Г., Кафтан Ю.С. и др. Промышленная проверка эффективности способа частичного брикетирования шихты со связующим // Кокс и химия. 1985. №6. С.10-14.

7. Булынко М.Г., Петровский Е.Е. Технология торфобрикетного производства. М.: 1968.

8. Гривнин Ю.А., Зубрилов А.С., Зубрилов С.П., Афанасьев С.П. // Ж. физ. химии. 1996. Т. 70, №5. С.927-930.

9. Большая Советская энциклопедия. М.: Советская энциклопедия. 3-е изд. 1973. Т.11. С.111-113.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОНАКОПИТЕЛЬНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2259974C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЛОГИЧЕСКИ АКТИВНОЙ ВОДЫ | 2003 |

|

RU2307796C2 |

| СПОСОБ ДЕАЭРАЦИИ ВОДЫ | 2002 |

|

RU2259322C2 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ТРУБ ОТ ОТЛОЖЕНИЙ | 2003 |

|

RU2280101C2 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ - БРИКЕТ, ГРАНУЛА | 2010 |

|

RU2413755C1 |

| СПОСОБ ОЖИЖЕНИЯ БУРЫХ УГЛЕЙ | 2004 |

|

RU2280673C1 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2010 |

|

RU2423412C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОГО УГЛЕРОДА ИЗ БУРОГО УГЛЯ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2325232C2 |

| УГЛЕРОДНЫЙ ВОССТАНОВИТЕЛЬ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2740994C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЕЗВОЖЕННЫХ ИЛОВ ОЧИСТНЫХ СООРУЖЕНИЙ В ТОПЛИВНЫЕ БРИКЕТЫ В ФОРМЕ ЦИЛИНДРОВ | 2012 |

|

RU2505587C1 |

Изобретение относится к технологиям производства брикетов на основе углеродных материалов (торфа, углей и др.). Способ получения углеродных брикетов на основе измельченной углеродсодержащей шихты заключается в том, что углеродную шихту в смеси с 30-50 мас.% воды обрабатывают в роторном кавитационном аппарате при температуре 15-70°С в течение 5-50 циклов и числе оборотов ротора кавитатора 3000-12000 в минуту. Полученную водо-углеродную смесь разливают в специальные формы, сушат в токе воздуха при 15-100°С до образования брикетов, которые при необходимости охлаждают и используют. Изобретение позволяет упростить производство углеродных брикетов и повысить его эффективности. 1 табл.

Способ получения углеродных брикетов на основе измельченной углеродсодержащей шихты, отличающийся тем, что углеродную шихту в смеси с 30-50 мас.% воды обрабатывают в роторном кавитационном аппарате при температуре 15-70°С в течение 5-50 циклов и числе оборотов ротора кавитатора 3000-12000 в минуту, полученную водоуглеродную смесь разливают в специальные формы, сушат в токе воздуха при 15-100°С до образования брикетов, которые при необходимости охлаждают и используют.

| ВАСИЛЬЕВ Ю.С | |||

| и др | |||

| ПРОМЫШЛЕННАЯ ПРОВЕРКА ЭФФЕКТИВНОСТИ СПОСОБА ЧАСТИЧНОГО БРИКЕТИРОВАНИЯ ШИХТЫ СО СВЯЗУЮЩИМ | |||

| “Кокс и химия”, 1985, №6, с.10-14 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1993 |

|

RU2067608C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2006 |

|

RU2331611C2 |

| СПОСОБ ИЗМЕНЕНИЯ ФАКТИЧЕСКОГО ЧИСЛА ОБОРОТОВ МНОГОФАЗНОГО АСИНХРОННОГО ДВИГАТЕЛЯ | 1990 |

|

RU2099849C1 |

| Способ получения фосфоновокислотного катионита | 1982 |

|

SU1046250A1 |

Авторы

Даты

2005-04-10—Публикация

2003-11-20—Подача