Изобретение относится к области горной промышленности, а именно к области переработки бурого угля, и может быть использовано для получения очищенного углерода из бурого угля.

Бурый уголь является общераспространенным и дешевым топливом, однако имеющим относительно низкую теплотворную способность и высокую зольность.

Укрупненный бурый уголь состоит из гуминовых кислот, битума и аморфного углерода, а также неорганических минеральных соединений, образующих его высокую зольность - до 50%.

В настоящее время известны разнообразные способы обогащения угля - ручная разборка (редко), обогащение в тяжелых суспензиях и растворах (в т.ч. солевых) - класс 200-50 мм, отсадка, класс 50-12 мкм в тяжелых суспензиях в гидроциклоне, класс 10 мкм, флотация, класс 10 мкм и др. (например, Основы металлургии, т.1, ч.1. - Металлургиздат. 1961 г., стр.335, патент РФ № 2223828, МПК B03D 1/02).

Недостатком этих методов является переработка достаточно крупных частиц сырья, что обуславливает некачественное обогащение. Минеральные частицы, в том числе и тонкодисперсные, могут быть извлечены в хвосты только при тонкодисперсном измельчении, которое обычно не предшествует традиционным методам обогащения или сложны и дорогостоящи, как, например, флотация или обогащение в тяжелых суспензиях в гидроциклоне. Кроме этого, все перечисленные методы измельчения не включают в себя разделение органической части бурого угля на составные части.

Наиболее близким к заявляемому является известный способ получения углеродных брикетов, включающий обработку углеродной шихты в смеси с 30-50 мас.% воды в роторном кавитационном аппарате при температуре 15-70°С в течение 5-50 циклов и числе оборотов ротора кавитатора 3000-12000 в минуту (патент РФ № 2249612, МПК C10L 5/04, C10L 5/06, C10F 7/06). Технологическая линия, применяемая для реализации указанного способа, содержащая измельчитель и кавитационный аппарат, также может быть выбрана в качестве ближайшего аналога для заявляемой технологической линии.

Однако известный способ и устройство для его реализации не позволяют снизить зольность обрабатываемого сырья, т.к. при их использовании не происходит выделения минеральной составляющей из обрабатываемой смеси.

Задача, на решение которой направлено заявляемое изобретение, заключается в создании высокоэффективного способа получения очищенного углерода низкой зольности из бурого угля.

Технический результат использования предложенного решения заключается в получении очищенного углерода с низкой зольностью.

Указанная выше задача решается, а указанный технический результат достигается благодаря тому, что в способе получения очищенного углерода из бурого угля, включающем обработку измельченной шихты в смеси с водой в кавитационном аппарате, в качестве кавитационного аппарата используют кавитационный аппарат, обеспечивающий дезинтеграцию органической части углеродсодержащей смеси до размеров частиц менее 20 мкм, а полученную после обработки в кавитационном аппарате водоуглеродную смесь направляют в отстойник, где происходит оседание минеральной массы, которую периодически удаляют в отвал, и из отстойника водоугреродную смесь подают в устройство электрофоретического разделения, из которого полученную в виде пасты углеродсодержащую смесь извлекают. При этом ударно-кавитационное воздействие осуществляют в непрерывном потоке пульпы, водоуглеродную смесь выдерживают в отстойнике не менее 20 сек, а полученную в виде пасты углеродсодержащую массу удаляют с помощью щетки. Мощность кавитационного аппарата выбирают таким образом, чтобы после дезинтеграции размер частиц неорганической части водоуглеродной смеси превышал размеры частиц органической части смеси.

Также указанная выше задача решается, а указанный технический результат достигается благодаря тому, что в технологическую линию, предназначенную для получения очищенного углерода из бурого угля, включающую измельчитель и кавитационный аппарат, дополнительно введены отстойник, соединенный посредством трубопровода с кавитационным аппаратом, и устройство электрофоретического разделения, соединенное трубопроводом с отстойником.

При этом измельчитель может быть выполнен в виде мельницы, а в качестве устройства электрофоретического разделения могут быть использованы электрофоретические барабаны или диски в количестве не менее двух.

Обработка измельченной шихты в смеси с водой в кавитационном аппарате, обеспечивающем дезинтеграцию органической части углеродсодержащей смеси до размеров частиц менее 20 мкм, позволяет разделить обрабатываемое сырье на органическую и неорганическую составляющие. Применение кавитационного эффекта обеспечивает создание внутреннего напряжения в частицах бурого угля, достаточное для перевода его органической части в раствор и полуколлоидное состояние, с выделением выпадающих в осадок минеральных неорганических частиц (до 80%). Использование отстойника позволяет вывести в отвал выпавшие в осадок частицы минерального сырья. Это существенно снижает зольность бурого угля. Для получения максимально возможного осадка смесь выдерживают в отстойнике не менее 20 сек, а мощность кавитационного аппарата выбирают таким образом, чтобы после дезинтеграции размер частиц неорганической части водоуглеродной смеси превышал размеры частиц органической смеси. Так как полуколлоидные частицы аморфного углерода имеют отрицательный заряд, то они могут быть извлечены из пульпы электрофоретическим методом, что также повышает качество выделенного из бурого угля углерода. Дополнительно благодаря очень малому размеру частиц углерода за счет сил адгезии происходит самобрикетирование пасты углерода, что позволяет без специальных действий (прессование) формировать при необходимости брикеты.

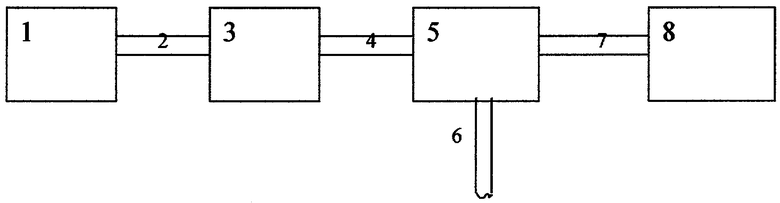

Изобретение поясняется чертежом, на котором представлена блок-схема заявляемой технологической линии.

Технологическая линия состоит из мельницы 1, в качестве которой может быть использована стандартная мельница, например шаровая, соединенная посредством первого трубопровода 2 с кавитационным аппаратом 3, в качестве которого, например, применяют роторный аппарат пульсационного, гидроударного и кавитационного действия, описанный в заявке на получение патента РФ № 2004105762, соединенным с помощью второго трубопровода 4 с отстойником 5, с которым соединены третий трубопровод 6 и четвертый трубопровод 7, последний другим концом соединен с устройством электрофоретического разделения 8. В качестве устройства электрофоретического разделения могут быть использованы стандартные электрофоретические барабаны или диски в количестве не менее двух.

Заявляемый способ может быть реализован с помощью заявленной технологической линии следующим образом.

Бурый уголь россыпью поступает на первичное измельчение в мельницу 1. Измельчение производят до 100 мкм. В мельнице 1 измельченный материал смешивают с водой. После чего полученный материал по первому трубопроводу 2 в виде пульпы подают на дезинтеграцию в кавитационный аппарат 3. Далее производят дезинтеграцию измолотых частиц органической составляющей до полуколлоидного состояния аморфного углерода, перевода гуминовых кислот и битума в раствор и выделения неорганической части в виде частиц размером менее 100 мкм. Дезинтегрированную массу в виде пульпы направляют по второму трубопроводу 4 в отстойник 5, где происходит оседание минеральной неорганической массы, которую периодически удаляют по третьему трубопроводу 6 в отвал. Для получения максимального осадка пульпу, прежде чем направить в четвертый трубопровод 7, выдерживают в отстойнике не менее 20 сек. Из отстойника 5 пульпу с органической частью по четвертому трубопроводу 7, выполненному, например, в виде желоба, направляют в электрофоретическое устройство для разделения. Благодаря тому, что частицы компонентов, входящих в состав бурого угля, имеют разные заряды, они оседают на барабанах (дисках) разной полярности. Частицы аморфного угля и остатков оксида кремния осаждаются на барабане, заряженном положительно. Окислы железа, кальция и др. осаждаются на барабане (диске), заряженном отрицательно.

Осажденные на барабанах (дисках) частицы снимаются с помощью щетки в виде пасты. Паста с барабана, заряженного положительно, направляется на грануляцию и сушку (аморфный уголь), а с барабана, заряженного отрицательно, - в отвал. Вытекающий раствор гуминовых кислот и битума утилизируется.

Заявляемый способ и технологическая линия для его реализации позволяют достичь технический результат, обеспечивающий одновременно обогащение бурого угля, его разделение на составные части с выделением в отдельную фракцию аморфного углерода (собственно очищенного угля) - аналога кокса без применения пиролиза и химических реагентов, что делает предлагаемую технологию экологически безопасной.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ БУРОГО УГЛЯ | 2014 |

|

RU2569013C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2197546C2 |

| ВОДОУГЛЕРОДНОЕ ТОПЛИВО НА ОСНОВЕ ТВЕРДОГО ОСТАТКА ПИРОЛИЗА АВТОШИН | 2015 |

|

RU2603006C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ УДОБРЕНИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296731C2 |

| СПОСОБ ГИДРОМЕХАНИЧЕСКОГО ОБОГАЩЕНИЯ БУРОУГОЛЬНЫХ ПРОДУКТОВ СКВАЖИННОЙ ГИДРОДОБЫЧИ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2539527C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАВИТАЦИОННОГО ВОДОУГОЛЬНОГО ТОПЛИВА (КаВУТ) И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2380399C2 |

| СПОСОБ ПОДГОТОВКИ БУРОУГОЛЬНОГО СЫРЬЯ К ГИДРОМЕТАЛЛУРГИЧЕСКОМУ ПЕРЕДЕЛУ | 2014 |

|

RU2557265C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ШЛАМОВ МЕТАЛЛУРГИЧЕСКИХ И ГОРНО-ОБОГАТИТЕЛЬНЫХ ПРЕДПРИЯТИЙ | 2014 |

|

RU2566706C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ БРИКЕТОВ | 2003 |

|

RU2249612C1 |

| СПОСОБ ДЕСТРУКЦИИ ОРГАНИЧЕСКОЙ МАССЫ УГЛЯ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2678591C1 |

Изобретение относится к области горной промышленности, а именно к области переработки бурого угля, и может быть использовано для получения очищенного углерода из бурого угля. Способ получения очищенного углерода из бурого угля включает обработку измельченной шихты в смеси с водой в кавитационном аппарате, который обеспечивает дезинтеграцию органической части углеродсодержащей смеси до размеров частиц менее 20 мкм. Далее полученную водоуглеродную смесь направляют в отстойник, где происходит оседание минеральной массы, которую периодически удаляют в отвал. Из отстойника водоуглеродную смесь подают в устройство электрофоретического разделения, из которого извлекают полученную в виде пасты углеродсодержащую смесь. Мощность кавитациоиного аппарата выбирают таким образом, чтобы после дезинтеграции размер частиц неорганической части водоуглеродной смеси превышал размеры частиц органической части. Ударно-кавитационное воздействие оказывают в непрерывном потоке пульпы, а водоуглеродную смесь выдерживают в отстойнике не менее 20 сек. Заявленный способ является высокоэффективным и позволяет получать очищенный углерод низкой зольности из бурого угля. 4 з.п., ф-лы, 1 ил.

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ БРИКЕТОВ | 2003 |

|

RU2249612C1 |

| СПОСОБ ОБОГАЩЕНИЯ РУДНОГО СЫРЬЯ | 2000 |

|

RU2185887C1 |

| Способ обогащения углей в водной среде | 1956 |

|

SU109843A1 |

| РОТОРНО-ИМПУЛЬСНЫЙ АППАРАТ | 1999 |

|

RU2170611C2 |

| WO 8203085 A1, 16.09.1982. | |||

Авторы

Даты

2008-05-27—Публикация

2005-10-03—Подача