о

4

:D

CAD о: Изобретение относится к целлюлоз но-бумажной промышленности, в частности к производству бумаги для тароупаковочных материалов. Известна бумажная масса для изготовления бумаги для гофрирования, содержащая небеленую сульфатную цел люлозу из смеси лиственных и хвой,ных пород древесины fj . Недостатками этой бумажной массы являются невысокая механическая прочность бумаги для гофрирования из нее и высокий расход электроэнергии на размол. Известна бумажная масса -для изготовления тароупаковочного материала, содержащая полуфабрикат, полученный с использованием в качестве варочного раствора смеси отработанных растворов сульфатного и суль производства, сульфатную не беленую целлюлозу и осадитель L2J . Недостатком такой бумажной массы является невысокая механическая прочность бумаги для гофрирования по показателю сопротивления продавливанию - 400 кПа (4,1 кгс/см2)для бумаги массой 125 г/м и толщина, близкая к предельной (0,23 мм). Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является бумажная масса для изготовления тароупаковоч ных материалов, например бумага для гофрирования, содержащая сульфатную хвойную целлюлозу, волокнистый полу фабрикат - нейтрс.льно-сульфитную полуцеллюлозу, клей и осадитель. Бу мажную массу получают путем размола полуцеллюлозы до 24-26° ШР и последующего смешения ее с размолотой до 23-26° ШР сульфатной небеленой целлюзой из хвойных пород древесины, клеем и осадителем. Затем на бумаго делательной машине из этой бумажной массы изготовляют бумагу для гофрирования з . Недостатками известной бумаги являются низкая механическая прочность, особенно по показателю сопро тивления, излому и продавливанию, а также высокий расход электроэнергии на размол. Сопротивление излому и поодавливанию бумаги из известной бумажной массы составляет соответст венно 460 дв. пер. и 270 кПа (2,8 кгс/см2). Целью изобретения является повышение сопротивления плоскостному сжатию и разрушающего усилия при сжатии кольца готового материала. Указанная цель достигается тем, что бумажная масса для изготовления тароупаковочных материалов, содержа щая сульфатную хвойную целлюлозу, волокнистый полуфабрикат, клей и ос дитель, содержит в качестве всалокнистого полуфабриката целлюлозу высокого выхода натронно-клслооодной варки из лиственных пород доевесины с содержанием лигнина 9-12% при следующем соотношении компонентов, мае. %: Сульфатная хвойная целлюлоза15-25 Целлюлоза высокого выхода натроннокислородной варки из лиственных пород дре. весины с содержанием лигнина 9--12% 74-80 Клей0,5-2,0 Осадитель 0.5-3,0 Предлагаемую бумажную массу готовят следующим образом Сульфатную ХВОЙНУЮ небеленую целлюлозу и целлюлозу высокого выхода натронно-кислородной варки из лиственных пород древесины размалывают раздельно до степени помола 19-22°ШР, Затем составляют композицию бумажной массы из волокнистых компонентов, клея и осадителя, и ПРОИЗВОДЯТ размол до степени помола 24-26° ШР, отливают, прессуют и сушат на бумагоделательной машине. Целлюлоза высокого выхода натронно-кислородной варки из лиственных пород древесины имеет пои этой степени помола следующие показатели механической прочности: разрывную длину 6000 м, сопротивление излому 500 ДБ.- пер., продавливанию 250 кПа (2,4 кгс/см)о Натронно-кислородную целлюлозу размалывают очень быстроза 1 мин прирост степени помола составляет 2,0-2,2° ШР, в то время как для полуцеллюлозы - 0,9 - 1° ШР/1млн, Пример 1. Бумагу для гофрирования изготавливают из бумажной массы, содержащей, мае.%: Сульфатная хвойная целлюлоза15 Целлюлоза высокого выхода натроннокислородной варКи из лиственных пород древесины с содержанием лигнина 10,8% 80 Канифольный клей 2 Осадитель-глинозем 3 Предлагаемую бумажную массу приготавливают следующим образом. Целлюлозу натронно-кислородной и сульфатной варки размалывают раздельно до 19° UIP. Затем смешивают их, вводят канифольный клей с концентрацией 20 г/л. и осадитель - глинозем с концентрацией 110 г/л и продолжают размол до 25 ШР. При этом экономия электроэнергии составляет 50 кВт-ч/т. Бумагу далее изготавливают обычным способом. Пример 2. Бумагу для гофрирования изготавливают из бумажной массы, содержащей, мас.%:Сульфатная хвойная целлюлоза25

Целлюлоза высокого выхода натронно-кислородной варки из лиственных пород древесины с содержанием лигнина 9,0% 74 Канифольный клей 0,5 Глинозем0,5

Предлагаемую бумажную массу приготавливают следующим образом.

Натронно-кислородную целлюлозу размалывают до 24 ШР, смешивают с сульфатной хвойной целлюлозой, размолотой до 25® ШР, вводят канифольный клей концентрацией 20 г/л и в качестве осадителя - глинозем, концентрацией 110 г/л. При размоле предлагаемой массы экономия электрэнергии по сравнению с известной составляет 40 кВт-ч/т.

Пример 3. Бумагу для гофрирования .изготавливают из бумажно массы, содержащей, мас.%: Сульфатная хвойная целлюлоза20

Целлюлоза высокого выхода натроннокислородной варки из лиственных пород древесины с содержаниПредлагаемую бумажную массу приготавливаю.т следующим образом.

Целлюлозу натронно-кислородной варки размалывают до 26 ШР, смешивают с сульфатной хвойной целлюлоЗОЙ, размолотой до 25 ШР, и составляют композицию из волокнистых компонентов, клея с концентрацией 20 г/л и осадктеля с концентрацией 110 г/л. При этом экономия электро0 энергии составляет 45 кВт-ч/т. Бумагу далее отливают обычным способом.

Пример 4 по известномуКБумагу для гофрирования изготавливают 5 из бумажной массы, содержащей, мае. %:

Сульфатная небеленая хвойная целлюлоза 24 Нейтрально-сульфитная полуцеллюлоза74

Клей канифольный 1 Глинозем1

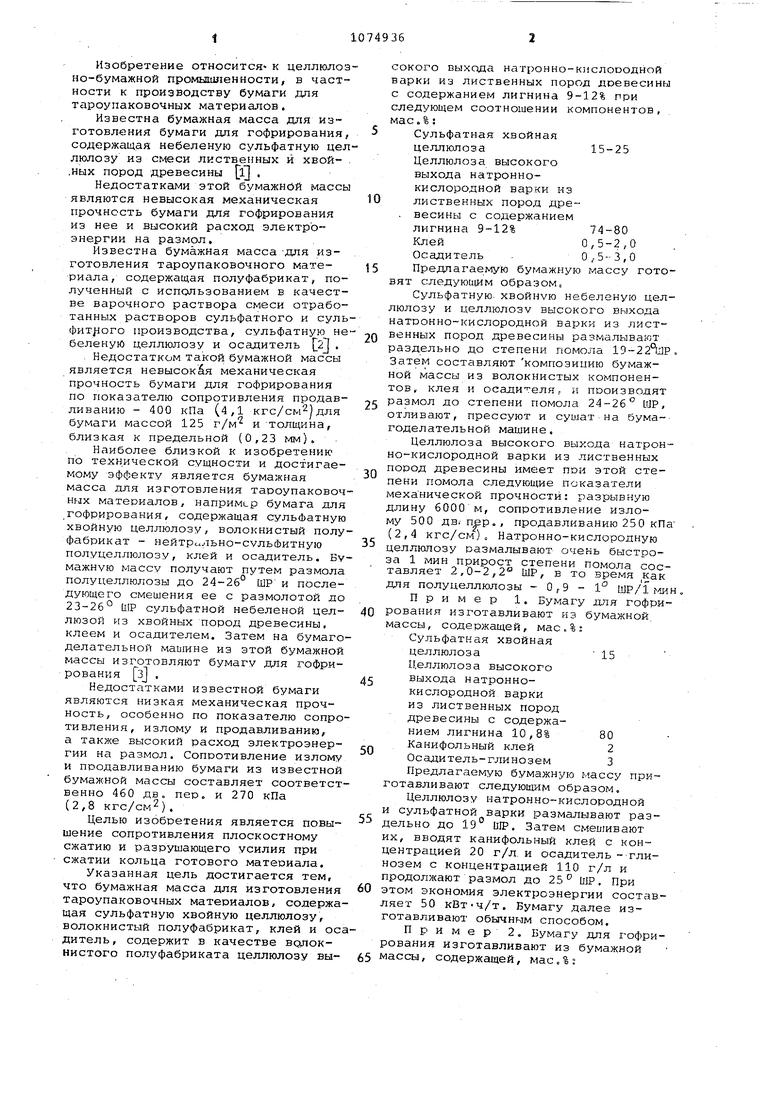

Результаты анализов бумаги для гофрирования представлены в табл. 1. При использовании волокнистого полуфабриката, полученного натронно-кислородным способом варки, в предлагаемых соотношениях с сульфатной целлюлозой, проклеивающими материалами и осадителем, увеличива

| название | год | авторы | номер документа |

|---|---|---|---|

| Бумажная масса для изготовления мешочной бумаги | 1989 |

|

SU1664938A1 |

| Бумажная масса для изготовления бумаги для гофрирования | 1980 |

|

SU958566A1 |

| Бумажная масса для изготовленияТАРОупАКОВОчНОгО МАТЕРиАлА | 1978 |

|

SU834294A1 |

| Бумажная масса для изготовления бумаги для гофрирования | 1987 |

|

SU1498862A1 |

| ЛИСТОВОЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ ПРЕИМУЩЕСТВЕННО ДЛЯ ГОФРИРОВАНИЯ И ТАРА ИЗ НЕГО | 2008 |

|

RU2355840C1 |

| Бумажная масса для изготовления тароупаковочного материала | 1975 |

|

SU602645A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ-ОСНОВЫ ЗАЩИТНОЙ ПЛЕНКИ ОТДЕЛОЧНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2069712C1 |

| Упаковочная термосвариваемая бумага | 1989 |

|

SU1701769A1 |

| Бумажная масса для изготовленияТАРНОгО KAPTOHA | 1978 |

|

SU819245A1 |

| Мешочная бумага | 1990 |

|

SU1810419A1 |

ВУМАЖНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ТАРОУПАКОВОЧНЬК МАТЕРИАЛОВ, содержащая сульфатную.хвойную целлюлозу, волокнистый полуфабрикат. клей и осадитель отличающаяся тем, что, с целью повышения сопротивления плоскостному сжатию и разрушающего усилия при сжатии кольца готового материала, она содержит в качестве волокнистого полуфабриката целлюлозу высокого выхода натронно-кислородной варки из лиственных пород древесины с содержанием лигнина 9-12% при следующем соотнесении компонентов, мас.%: Сульфатная хвойная целлюлоза15-25 Целлюлоза высокого выхода натронно-кислородной варки из - - о . лиственных пород древесины с содержа(Л нием лигнина 9-12% 74-80 Клей0,5-2,0 Осадитель0,5-3,0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бумажная масса для изготовления гофрированной бумаги и тарного картона | 1977 |

|

SU599000A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-02-23—Публикация

1982-01-05—Подача