Область техники

Настоящее изобретение относится, в основном, к волокнистой массе (Англ. термин pulp можно перевести и как «пульпа», но в переводе заявки используется термин «волокнистая масса» - Прим. пат. повер.), бумаге, а также к способу их получения и, конкретнее, к волокнистой массе и бумаге, получаемым из родофиты как материала для волокнистой массы и бумаги вместо древесного материала, и к способу их получения.

Предшествующий уровень техники

Обычно волокнистой массой называют волокна, получаемые механической или химической обработкой растительного материала. Материалы волокнистой массы включают хлопок, коноплю, лен, джут, рами, абаку, волокна шелковицы, солому, эспарто, волокна бамбука, жмых, а также древесину. Кроме того, требования к материалу, как промышленному сырью, включают доступность требуемого количества, легкость сбора, транспортировки и хранения, низкую цену и высокое качество.

Древесина, как основной материал для волокнистой массы, состоит из целлюлозы, гемицеллюлозы и лигнина. Из этих компонентов, составляющих 90% или более от всей древесины, состоят клеточные стенки и перегородки. Менее представленные компоненты включают экстракты такие, как смолы, очищенные масла, маслянистые жиры, танин и флавоноид, и другие неорганические соединения. Из этих компонентов среди натуральных органических материалов в большом количестве присутствует целлюлоза, составляющая основу стенок клеток растений. Целлюлоза нерастворима в воде, разбавленных кислотах и щелочах при комнатной температуре, она является полимерным материалом, имеющим D-глюкозные части, связанные бета-1:4-глюкозидной связью. Для промышленного использования в изготовлении бумаги древесную целлюлозу подвергают отбивке, отбеливанию и очистке, или же древесину могут подвергать гидролизу для использования в качестве древесного сахара. Или же из древесной целлюлозы можно получать производные целлюлозы путем различной химической обработки.

Для получения волокнистой массы из волоконного материала используют разнообразные процессы, включающие подготовку материала волокнистой массы, варку и очистку волокнистой массы. Для облегчения превращения древесного материала в волокнистую массу, процессы распиловки, окорки и сортировки проводят согласно виду материала волокнистой массы. Процесс получения волокон из подготовленного материала волокнистой массы будем называть варкой {дословно пульпирование от англ. Pulping), он является наиболее важным процессом в получении волокнистой массы.

Для получения волокон композиционный межклеточный слой древесной волокнистой массы размалывают в дробилке древесной волокнистой массы, или размягчают с использованием водяного пара и затем размалывают, прилагая физическую силу. Волокнистую массу, получаемую простой механической обработкой без химической обработки, называют механической волокнистой массой. Механическая волокнистая масса имеет преимущества в виде высокого выхода и низкой стоимости приготовления, но она не пригодна для использования для получения бумаги высокого качества из-за высокого содержания лигнина.

Обработка материала волокнистой массы с использованием химикатов для удаления лигнина ведет к растворению межклеточных слоев и их диссоциации в волокнистый материал. Волокнистую массу, получаемую таким способом, называют химической волокнистой массой. При изготовлении химической волокнистой массы удаляется основная масса лигнина мембран клеток, а также лигнин, присутствующий в межклеточном слое волокнистой массы. Одновременно растворяется большое количество гемицеллюлозы и разлагается небольшое количество целлюлозы. Хотя химическая волокнистая масса имеет высокое качество, т.е. она содержит целлюлозу высокой чистоты, однако у нее более низкий выход, высокая стоимость получения в сравнении с механической волокнистой массой. Способ получения химической волокнистой массы представлен сульфитной варкой, содовой варкой, сульфатной варкой и т.д.

В ходе процесса очистки происходит удаление из приготовленного волокна не переработанной части и загрязнений путем промывания и сортировки. Затем, при необходимости, может быть проведен процесс отбеливания. Кроме того, для получения вискозной массы высокого качества, проводят специальный процесс очистки.

Описанное выше относится к обычному способу получения волокнистой массы из древесной массы (пульпы). Однако в связи с возрастающим исчерпанием мировых лесных ресурсов, производство бумажной волокнистой массы при сохранении лесов и окружающей среды является проблемой в данной области техники, ожидающей своего решения. Для решения этой проблемы предлагается технология получения бумажной волокнистой массы из волокон не древесных растений, главным образом, из одно- или двухлетних растений.

Недревесные растения, которые можно использовать в качестве материала волокнистой массы, включают, например, волокна лыка шелковицы, льна, конопли, кустов хлопчатника, абаки, рисовой соломы, жмыха и т.п. Обычно не древесные растения содержат большое количество пектина, гемицеллюлозы и неорганических материалов и малое количество лигнина. В ходе приготовления целлюлозы, не древесные растения подвергают химической, полухимической или простой обработке, и превращают в отбеленную или неотбеленную волокнистую массу в более мягких условиях, чем при обработке древесины.

Недревесная волокнистая масса обладает разными свойствами в зависимости от формы волокон, химического состава, типа и количества не волоконных клеток. Поэтому можно легко управлять качеством бумаги, изготовленной только из не древесного волокнистого материала, или в комбинации с древесным волоконным материалом, а именно прочностью, износостойкостью, электрическими свойствами, глянцевитостью, стабильностью размеров и пригодностью для печати и, таким образом, использовать ее в различном применении в широких пределах.

Однако для производства химической волокнистой массы для бумаги при использовании волокон недревесных растений в основном применяются способы содовой (натронной) варки, сульфитной варки или крафт-варки. При приготовлении волокнистой массы в сульфитном и крафт-процессах в качестве отбивающего агента используют большое количество соединений серы таких, как Na2SO3 или Na2S. Эти соединения производят неприятные запахи и загрязняют сточные воды. В качестве способа варки без серы был предложен процесс отбивки с использованием соды. Однако использование одной соды приводит к малому выходу волокнистой массы и к малой прочности бумаги. Для снятия этих проблем предложено использовать вместе с содой антраквинон, однако имеются проблемы в использовании антраквинона при приготовлении отбивающего агента и в ходе его биодеградации. Кроме того, антраквинон дорог, что увеличивает стоимость получения не древесной волокнистой массы.

В связи с этим, в корейской патентной публикации №2001-1550, выложенной для открытого доступа, описан способ получения волокнистой массы, использующий зерновые в качестве травянистых растений. При использовании в качестве материала для бумажной волокнистой массы стеблей зерновых можно получать бумагу высокого качества, подобно Корейской бумаге, при малой стоимости производства.

Однако недостатком этого способа является использование токсичных химикатов, вызывающих загрязнение окружающей среды.

В японской патентной публикации № Hei. 3-199486, выложенной для открытого доступа, описан способ получения бумаги и связующего с использованием растворимого в воде полисахарида. Использовавшийся растворимый в воде полисахарид включал агар, каррагенан, альгиновую кислоту и т.п. Вышеупомянутый способ отличается тем, что водный раствор растворимого в воде полисахарида добавляют к раствору, имеющему гидрофильность, но плохо растворяющемуся в растворенном в воде полисахариде, для получения волокнистого осадка. Подобный осадок используют в съедобных упаковках для пищевых продуктов и лекарств. Однако, поскольку при практическом применении описанного выше способа получается пленочный материал, его невозможно использовать на практике в качестве бумаги.

Кроме того, в корейской патентной публикации №1999-34085, выложенной для открытого доступа, описан способ получения пленки для замены целлофана, использующий биополимер каррагенана. В этом изобретении описано, что каррагенан, получаемый в мягких условиях и имеющий великолепные свойства образования пленок, может заменить пластический целлофановый материал, создающий проблему загрязнения окружающей среды. Однако результаты реальных экспериментов, проведенных авторами настоящего изобретения, показали, что получаемая пленка имеет очень малую прочность и не может использоваться в практических целях. Т.е. требуется дополнительный процесс с использованием добавок.

Описание чертежей

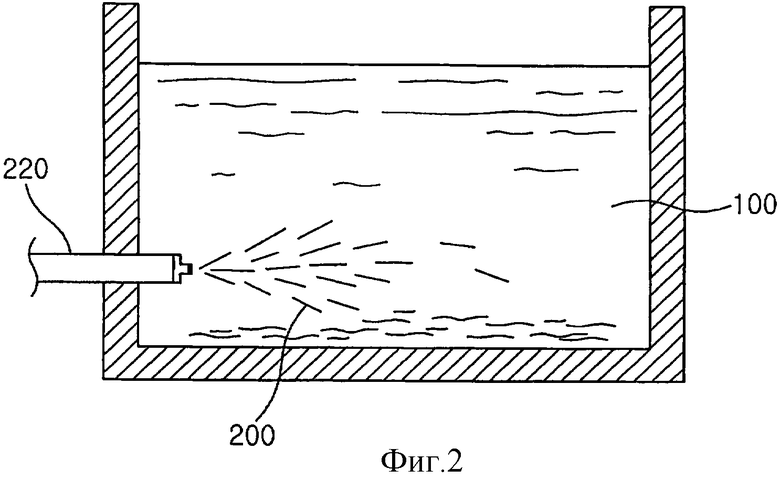

На Фиг.1 показан процесс добавления раствора геля в реакционный растворитель с использованием сопла экструзии.

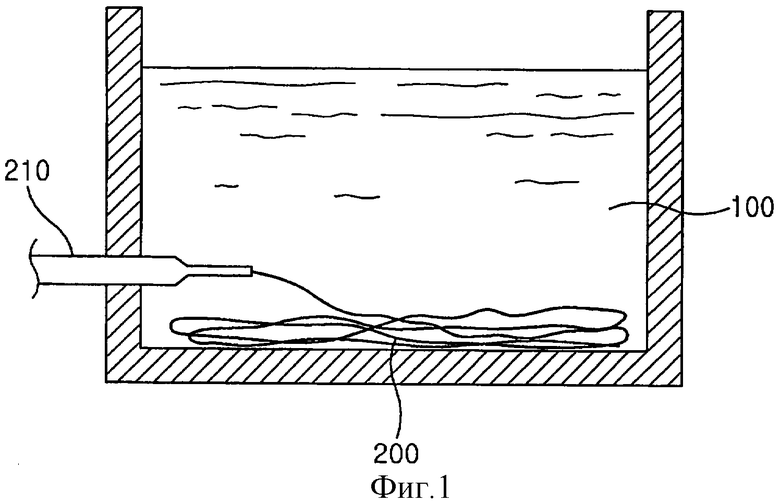

На Фиг.2 показан процесс добавления раствора геля в реакционный растворитель с использованием сопла распыления.

Объяснение цифровых отсылок к основным частям, показанным на чертежах:

100 - реакционный растворитель

210 - сопло экструзии

200 - раствор геля

220 - сопло распыления

Раскрытие изобретения

Техническая задача

Настоящее изобретение направлено на решение вышеупомянутой проблемы в предшествующем уровне техники. Целью настоящего изобретения является предложение волокнистой массы и бумаги и способа их получения, предотвращающих загрязнение окружающей среды, защищающих леса и не использующих токсичные химикаты при отбивке или отбеливании.

Другой целью настоящего изобретения является получение волокнистой массы и бумаги, изготовляемых при минимальных отходах материала волокнистой массы, и способ их получения.

Техническое решение

Согласно настоящему изобретению для достижения поставленных целей предложен способ получения волокнистой массы с использованием родофиты (Rhodophyta - класс морских водорослей, Прим. Пат. Повер.), включающий: погружение родофиты в экстрагирующий растворитель, способный растворять гель агара за определенный период времени для растворения геля агара в экстрагирующем растворителе, преобразование растворенного геля агара в волокно путем реакции растворенного геля агара с реакционным растворителем, кондиционирование волокна с использованием кондиционирующего агента и варку (пульпирование) кондиционированного волокна.

Преобразование в волокно можно осуществлять путем непрерывного выдавливания раствора геля агара в реакционный растворитель через сопло экструзии или попеременного выдавливания раствора геля агара в реакционный растворитель через сопло распыления.

Согласно настоящему изобретению предложен способ получения волокнистой массы с использованием родофиты, включающий: погружение родофиты в экстракционный растворитель, способный растворять гель агара за заданный период времени для растворения геля агара в экстрагирующем растворителе, и варку после сбора волокнистого материала, остающегося после удаления раствора, содержащего растворенный гель агара.

Согласно настоящему изобретению предложен способ получения волокнистой массы с использованием родофиты, включающий: погружение родофиты в экстрагирующий растворитель, способный растворять гель агара за заданный период времени для растворения части геля агара в экстрагирующем растворителе, сбор материала волокнистой массы, остающегося после удаления раствора, содержащего растворенную часть геля агара, кондиционирование остатков волокнистой массы с помощью кондиционирующего агента и варку кондиционированного волокна.

В этом случае, растворение части геля агара в экстрагирующем растворителе можно осуществить погружением родофиты в растворитель на спиртовой основе с последующим кипячением.

Кондиционирующий агент может включать альдегид. Кондиционирующий агент может включать также глюоксал.

Далее, экстрагирующий растворитель может использоваться, предпочтительно, при температуре 80°С или выше. Экстрагирующий растворитель может быть любым, выбранным из воды, спиртов и кетонов.

Реакционный растворитель используют, предпочтительно, при температуре 80°С или выше. Реакционный растворитель может включать спирты или кетоны при условии, что реакционный растворитель является материалом, отличным от экстрагирующего растворителя.

Обработку можно осуществлять разрезанием родофиты, за которым следует погружение в экстрагирующий растворитель.

Родофита может быть выбрана из Gelidium amansii, Glacilaria verrucosa, Cottonii, Spinosum и их комбинации.

Настоящее изобретение предлагает волокнистую массу из родофиты, полученную согласно вышеупомянутому способу.

Настоящее изобретение предлагает способ получения бумаги, включающий получение волокнистой массы из родофиты согласно вышеупомянутому способу, и производство бумаги из этой волокнистой массы. Настоящее изобретение предлагает бумагу, изготовляемую согласно этому способу.

Настоящее изобретение предлагает способ получения бумаги, включающий получение волокнистой массы из родофиты согласно вышеупомянутому способу, получение древесной волокнистой массы, смешивание двух или более вышеупомянутых волокнистых масс и приготовление бумаги из смеси волокнистых масс. Настоящее изобретение предлагает бумагу, изготовляемую согласно этому способу.

Наилучший вариант

Ниже будет дано подробное описание настоящего изобретения.

Материал для волокнистой массы и бумаги: Родофита.

В отличие от других морских водорослей, 4000 видов родофиты произрастают в относительно глубоких водах и имеют небольшие размеры. Родофита имеет более широкий ареал обитания, чем хлорофита и фаеофита, и в естественных условиях произрастает от мелководья до таких глубин, которых достигает свет.

Агар является продуктом, получаемым экстракцией гетерополисахарида, как компонента стенок клеток Родофиты горячей водой с последующим замораживанием, плавлением и сушкой. Материал агара может быть выделен из Geliadium amansii, Pterocladia tenuis, Acanthopeltis japonica, Gracilaria verrucosa, Hypnea charoides, Ceramium boydenii, Gigartin tenella, Campylaephora hypnaeoides и Grateloupia filicina. Хотя агар имеет разные свойства в зависимости от вида, среды обитания и способов получения агарофита, являющегося сырьем морских водорослей, он состоит главным образом из агарозы и агаропектина, смешанных в соотношении 7:3. Эти компоненты являются эффективными компонентами агара. Нейтральный полисахарид агарозу, имеющую высокие желирующие свойства, используют для получения высокой прочности, тогда как кислый полисахарид агаропектин, имеющий низкие желирующие свойства, обеспечивает высокие вязкоупругие свойства. Агар состоит из 13-24% воды, 70-85% не азотного материала (углевода), 1,5-3,0% сырого протеина, 0,2-0,3% эфирного экстракта и 0,5-0,8% сырого волокна, и 1-3% зольной компоненты. Высушенный продукт агара может абсорбировать воды в 20 раз больше своего веса.

Свойствами агара являются, в частности, способность к коагуляции, вязкоупругость и удержание воды. Поскольку агар имеет противоположные свойства, а именно способность к коагуляции и вязкоупругость, его можно использовать, как стабилизатор, весовой агент, формирующий агент, уплотняющий агент, ингибитор высыхания и агент сохранения свойств, путем управления вышеупомянутыми двумя свойствами.

Водный раствор агара обладает более высокими желирующими свойствами, чем другие гелеобразующие агенты. Водный раствор агара образует гель при 32-43°С, причем образованный гель не разлагается при температуре 80-85°С или ниже. Даже если желирование и растворение осуществляют несколько раз, первоначальные свойства геля агара не изменяются. Прозрачный гель агара легко окрашивается и увеличивает показатель преломления и глянцевитость при смешивании с сахаром, глюкозой и глицерином.

Каррагенан, являющийся водорастворимым полимером полисахарида, выделяемым из морских водорослей, таких как роды Chodrus и Euceuma, принадлежащих к родофите, получают в трех видах, таких как каппа-, лямбда- и йота-, имеющих различные свойства, и их виды отбирают или соответственно смешивают согласно требуемым свойствам. Каррагенан обычно используют в качестве сгустителя, он способен образовывать гель в воде, в которой получаемый гель является высоко термообратимым. Поэтому вышеупомянутый материал может использоваться в качестве желирующего агента для десертных желе, джемов, чаев, ароматических агентов или дезодорирующих агентов.

Выход агара на сухой вес единицы агарфита составляет около 60-80%, что близко к или больше выхода волокнистой массы, экстрагируемой из древесины. Соответственно, в качестве материала волокнистой массы и бумаги, согласно настоящему изобретению, используются различные виды родофиты, включая Gelidium amansii, Gracilaria verrucosa, Cottonii и Spinosum. В другом варианте можно использовать каррагенан или агар, получаемый из родофиты.

Агар, гидротермически экстрагированный из Gelidium amansii или Gracilaria verrucosa, имеет большую прочность, чем каррагенан, гидротермически экстрагированный из Cottonii или Spinosum. В частности, прочность компонентов агара, гидротермически экстрагированных из Gracilaria verrucosa, выше, чем у агара, гидротермически экстрагированного из Gelidium amansii.

Каррагенан, присутствующий в таких видах родофиты, как Cottonii и Spinosum, имеет такие же свойства, что и гелевый компонент, содержащийся в таких видах родофиты, как Gelidium amansii и Gracilaria verrucosa, с точки зрения обработки волокнистого материала, пригодного для изготовления волокнистой массы. Поэтому в рамках настоящего изобретения для каррагенана, принадлежащего к таким видам родофиты, как Cottonii и Spinosum, равно как и для агарового компонента, содержащегося в таких видах родофиты, как Gelidium amansii и Gracilaria verrucosa, используется название «гель агара».

Получение волокнистой массы

Согласно настоящему изобретению волокнистую массу с использованием родофиты получают следующим образом.

Родофиту, такую как Gelidium amansii, Gracilaria verrucosa, Cottonii или Spinosum, погружают на заданное время в щелочной водный раствор гидрата окиси калия (КОН), промывают водой, затем частично высушивают. При этом благодаря процессу погружения родофиты на заданное время в щелочной водный раствор гидрата окиси калия, родофита несколько обесцвечивается и из нее удаляются загрязнения при постоянном поддержании водного содержания. Если не произвести обесцвечивания родофиты, то будет затруднительно осуществлять процесс последующего отбеливания. Далее, если родофиту высушить полностью, волоконный материал из нее будет разрываться в процессе расщепления при отбивке. Поэтому обычно необходимо после обработки родофиты погружать родофиту в щелочной водный раствор. Технология погружения родофиты в щелочной водный раствор хорошо известна в области техники, связанной с обработкой родофиты, и поэтому ее описание здесь опущено.

Промытую и наполовину высушенную родофиту погружают в экстрагирующий растворитель. При этом гель агара из родофиты экстрагируется в экстрагирующий растворитель. Экстрагирующий растворитель, используемый для экстрагирования геля агара, представлен водой, спиртами, такими как этиловый спирт и метиловый спирт, и кетонами, такими как ацетон. В качестве экстрагирующего растворителя может использоваться любой материал, способный растворять гель агара. Кроме того, поскольку гель агара имеет температуру плавления около 80°С, экстрагирующий растворитель должен быть таким растворителем, который можно нагревать до 80°С или выше.

По мере увеличения области контакта родофиты с экстрагирующим растворителем, легко экстрагируется гель агара. Поэтому предпочтительно, чтобы родофита была измельчена перед погружением в экстрагирующий растворитель. Размер размельченных волокон родофиты может меняться по выбору пользователя.

Раствор геля, содержащий растворенный гель агара, добавляют в реакционный растворитель. При этом гель агара преобразуется в волокнистый материал, используемый в качестве волокнистой массы. Раствор геля можно добавлять различными путями, как показано на прилагаемых чертежах.

На Фиг.1 показано добавление раствора геля в реакционный растворитель с помощью сопла экструзии.

Как показано на Фиг.1, экструзия раствора геля 200 осуществляется в виде длинной нити, попадающей в большое количество реакционного растворителя 100, с использованием устройства, такого как сопло экструзии 210, так что реакция происходит в реакционном растворителе 100.

Таким образом, использование относительно простого устройства такого, как сопло экструзии 210, приводит к превращению геля агара в волокнистый материал.

На Фиг.2 показано добавление раствора геля в реакционный растворитель с помощью сопла распыления.

В случаях дальнейшего роста реакционной способности раствора геля и реакционного растворителя, раствор геля 200 можно распылять в значительном количестве реакционного растворителя 100 с помощью сопла распыления 220, как показано на Фиг.2. В этом случае предпочтительным является прерывистое распыление раствора геля 200, обеспечивающее адекватный период времени для преобразования геля агара в волоконный материал.

Когда раствор геля 200 распыляют через сопло распыления, он поступает в реакционный растворитель 100 в более тонком виде по сравнению с экструзией при использовании сопла экструзии 210. В результате получают более тонкий волокнистый материал.

Реакционный растворитель включает спирты или кетоны. В дополнение к спиртам и кетонам может использоваться любая жидкость, в которой гель агара может преобразовываться в волокнистый материал, используемый в качестве волокнистой массы. Однако, если реакционный растворитель содержит те же самые компоненты, что и экстрагирующий растворитель, гель агара будет растворяться в реакционном растворителе вместо того, чтобы преобразовываться в волокнистый материал, используемый в качестве волокнистой массы. Поэтому следует отметить, что состав реакционного растворителя должен отличаться от экстрагирующего растворителя. Когда раствор геля реагирует с реакционным растворителем, реакционный растворитель, предпочтительно, нагревают до 80°С или выше, чтобы гель агара не кондиционировался.

Однако волоконный материал, получаемый по вышеописанному способу, значительно менее прочен, теплостоек и стоек химически, чем требуется для изготовления бумаги. Соответственно, волоконный материал необходимо кондиционировать с помощью основанного на альдегиде кондиционирующего агента, такого как глиоксаль. Кондиционированный волокнистый материал расщепляют до размера, пригодного для производства бумаги, после чего следует варка (пульпирование). Этот процесс варки тот же, что и процесс, применяемый после получения волокон традиционным способом варки древесины, поэтому его описание здесь опущено. Поскольку кондиционированный волоконный материал не изменяет свой состав даже при нагревании до высокой температуры или при контакте с другими растворителями в ходе изготовления бумаги, его можно использовать в качестве волокнистой массы.

Далее, выбор родофиты не ограничен ее одним конкретным видом. То есть можно смешивать вместе разные виды родофиты. Например, смешивают два или более вида, выбранных из Gelidium amansii, Gracilaria verrucosa, Cottonii или Spinosum. В частности, добавление Gracilaria verrucosa для увеличения силы связывания приводит к высокой прочности конечного продукта. Соответственно, Gracilaria verrucosa в большом количестве используется для получения бумаги высокой прочности.

Заявитель изготавливал бумагу с использованием родофиты следующим способом. Подробное описание процесса изготовления бумаги приведено ниже.

5 грамм агара, выделенного из Gelidium amansii, и 5 грамм агара, выделенного из Gracilaria verrucosa, помещают в 500 мл воды и перемешивают в течение 5 минут, поддерживая температуру в интервале от 90°С до чуть менее температуры кипения. Затем осуществляют процесс кондиционирования с использованием кондиционирующего агента, такого как глиоксаль. По завершении процесса кондиционирования кондиционированный материал подвергают отбивке и затем смешивают с 5 граммами (1% по весу) калибрующего агента, получаемого из смолистого выделения смолы сосны (канифоли), нагретой до 150°С и растворенной, и 20% водного раствора гидроксида натрия в равных количествах. Затем полученный реакционный материал смешивают с 2,6 грамма (0,5% по весу) квасцов и затем перемешивают для нейтрализации сильной щелочности гидроксида натрия для эффективной реакции раствора агара со смолой канифоли. К реакционной смеси добавляют 8 грамм (1,6% по весу) крахмала в качестве сухого стабилизирующего агента и затем смесь смешивают до получения однородной массы. После этого, процесс формирования листа приводит к получению прозрачной бумаги, при условии, что температуру постоянно поддерживают в интервале от 90°С до чуть менее температуры кипения до выполнения процесса формирования листа. Полученную таким образом бумагу смешивают с 25 граммами (5% по весу) карбоната кальция в качестве нагрузочного агента и перемешивают, после чего формируют лист, получая непрозрачную белую бумагу.

Кроме того, когда экстрагируют гель агара из родофиты и варят (пульпируют) его, остающаяся после экстракции геля агара волокнистая масса имеет свойства, аналогичные свойствам механической древесной волокнистой массы, и поэтому она может быть использована в качестве волокнистой массы без дополнительной обработки. Для получения большей прочности процесс варки можно осуществлять после кондиционирования в соответствии с выбором пользователя. Процесс варки может включать процесс расщепления волокнистой массы и придания ей размера, пригодного для изготовления бумаги.

Кроме того, в случаях, когда расщепленную родофиту кипятят при примерно 78°С около 4 часов при атмосферном давлении с использованием этилового спирта в качестве экстрагирующего растворителя, пригодного для экстракции геля агара из родофиты, из нее экстрагируется только часть геля агара. Здесь происходит слабое обесцвечивание при экстрагировании части геля агара. Поскольку материал волокнистой массы, остающийся после экстракции части геля агара, содержит оставшуюся часть геля агара, высока крепость оставшегося материала волокнистой массы. Оставшийся материал волокнистой массы, содержащий определенное количество геля агара, кондиционируют для варки. Для дальнейшего повышения крепости оставшегося материала волокнистой массы, материал волокнистой массы, оставшийся после экстракции геля агара, кондиционируют таким же образом, что и при кондиционировании волоконного материала, получаемого из геля агара. Получаемая волокнистая масса далее пригодна для использования в бумажной волокнистой массе. Как упоминалось выше, процесс варки может включать процесс расщепления волокнистой массы для придания ей размера, пригодного для изготовления бумаги.

Получаемую волокнистую массу можно использовать для производства бумаги в соответствии с обычными процессами получения бумаги.

Что касается получения бумаги, бумага, изготовленная из волокнистой массы, полученной из геля агара, имеет свойства, подобные свойствам бумаги, изготовленной из химической древесной волокнистой массы, тогда как бумага, получаемая из остающегося материала волокнистой массы, имеет свойства, подобные свойствам бумаги, изготовленной из механической древесной волокнистой массы. Далее, бумага, изготовленная из волокнистой массы, получаемой из остающегося материала, имеет большую прочность, чем бумага, изготовленная из волокнистой массы, получаемой из геля агара. Поэтому волокнистую массу, получаемую из геля агара, волокнистую массу, получаемую из остающегося материала волокнистой массы, и волокнистую массу, получаемую из остающегося материала волокнистой массы, содержащего определенное количество геля агара, смешивают в разных пропорциях, соответствующих выбору пользователя.

Кроме того, при изготовлении бумаги с использованием родофиты можно дополнительно использовать заданное количество древесной волокнистой массы (механической волокнистой массы и/или химической волокнистой массы). При этом добавление древесной волокнистой массы приводит к существенному увеличению прочности бумаги и гладкости ее поверхности.

Процесс получения бумаги

В общем, под «бумагой» понимается лист, образованный из целлюлозных волокон сетевой структуры, пригодный для печати, письма, упаковки, а «получение бумаги» означает способ производства бумаги со свойствами, адекватными желательному использованию, путем различных процессов обработки. Хотя процессы производства бумаги, т.е. процессы получения бумаги, несколько различаются в зависимости от назначения конечного продукта, т.е. бумаги, они обычно осуществляются следующим образом.

(1) Отбивка

Когда для изготовления бумаги используют волокнистую массу, производимую на фабриках волокнистой массы, без какой-либо обработки, получаемая бумага имеет недостатки, такие как низкая прочность, неровная поверхность и очень высокая воздухопроницаемость, и таким образом она мало пригодна для общего использования. Это происходит потому, что естественные волокна волокнистой массы жестки и имеют малые поверхностные области, и поэтому не обеспечивают сцепления между собой.

Поэтому чтобы волокна были пригодны для формирования листов, их механически обрабатывают в воде. Этот процесс называют отбивкой, включающей свободную отбивку, разрывающую волокна, и влажную отбивку, вызывающую образование волокон. Процесс отбивки приводит к удалению наружного слоя волокна, образованию внутреннего слоя волокон, продольному расщеплению волокон, образованию тонких волокон и частичному растворению химической композиции. Процесс отбивки ведет к смягчению волокна для увеличения связывания волокон. Поэтому чем выше степень отбивки, тем плотнее получается бумага.

(2) Калибровка

Этот процесс обеспечивает сопротивляемость проникновению чернил или воды в бумагу. Используемый при этом реагент называют калибрующим агентом. Процесс калибровки подразделяют на поверхностную калибровку и на внутреннюю калибровку.

(3) Нагрузка

Этот процесс служит для смешивания волокнистой массы с минеральным материалом, таким как глинозем или карбонат кальция, при формировании листа, повышая тем самым непрозрачность, пригодность для печати и удельную плотность бумаги.

(4) Сортировка и очистка

Эти процессы служат для удаления загрязнений из бумажного материала перед его подачей в бумагоделательную машину, чтобы получаемая бумага имела однородные свойства.

(5) Формирование листов

Этот процесс служит для формирования полотна на сетке при использовании бумажного материала, составленного из смеси волокнистой массы, калибрующего агента, нагрузочного агента и различных присадок, с последующим сжатием, обезвоживанием и сушкой, для получения бумаги. В зависимости от характера формирования полотна на сетке, бумагоделательные машины подразделяют на длинносеточные машины, цилиндровые (круглосеточные) машины и двухсеточные машины.

(6) Обработка

Данная обработка применяется для воздействия на бумагу различными режимами, такими как покрытие, денатурация, абсорбирование и наслаивание.

В способе получения бумаги согласно настоящему изобретению в качестве волокнистой массы для материала бумаги используется родофита, а не древесная волокнистая масса. Таким образом, хотя процесс отбивки и не обязательно осуществляется, он может применяться предпочтительно при использовании агарфиты. Если используется продукт агара высокой чистоты, процесс отбивки не требуется. Кроме того, этапы (2)-(6) могут проводиться по выбору.

Хотя предпочтительные варианты настоящего изобретения и описаны в целях иллюстрации, лица, сведущие в данной области, поймут, что возможны различные модификации, дополнения и замены без отхода от существа и духа настоящего изобретения, раскрытого в прилагаемой формуле изобретения.

Промышленная применимость

Как описано выше, настоящее изобретение предлагает волокнистую массу и бумагу, получаемые из родофиты, и способ их получения. При использовании способа получения волокнистой массы согласно настоящему изобретению можно ожидать следующие преимущества.

- По сравнению с древесиной, родофиту можно приобретать значительно дешевле.

- По сравнению со способом получения древесной волокнистой массы, когда используется родофита, значительно сокращается использование химикатов для удаления лигнина и для отбеливания. Далее, по сравнению со способом использования древесины, процесс отбивки проводят при более низкой температуре, что уменьшает энергопотребление. Поскольку процесс отбивки не требует использования высокотоксичных химикатов, уменьшается загрязнение окружающей среды.

- Поскольку используется минимально обработанный природный материал, он со временем самопроизвольно биологически разлагается. Поэтому становится проще обработка отходов и не используется химическая обработка отходов, не происходит загрязнения окружающей среды.

- Конечный продукт не содержит вредных химикатов и поэтому они отрицательно не влияют на людей и окружающую среду. Поскольку родофита клейкая, ее легко обрабатывать. Поскольку родофита не содержит лигнин в качестве компонента, не требуется дополнительной обработки или химического воздействия для удаления этого компонента.

- Кроме того, способ получения волокнистой массы согласно настоящему изобретению имеет преимущества благодаря тому, что бумагу можно получать без использования древесины, что решает многие проблемы охраны окружающей среды, такие как глобальное потепление, путем сохранения лесов.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГАРОЗА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2004 |

|

RU2381276C2 |

| УНИВЕРСАЛЬНЫЙ СПОСОБ ПОЛУЧЕНИЯ АГАРА ИЗ КРАСНЫХ ВОДОРОСЛЕЙ (АГАРОФИТОВ) | 2010 |

|

RU2435443C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕЛЕОБРАЗУЮЩЕГО ПОЛИСАХАРИДА АГАРА ИЗ КРАСНЫХ ВОДОРОСЛЕЙ | 2019 |

|

RU2770383C2 |

| ПРИМЕНЕНИЕ ПОЛИМЕРНОГО ПРОДУКТА ДЛЯ РЕГУЛИРОВАНИЯ ПРОЦЕССА ОБРАЗОВАНИЯ ОТЛОЖЕНИЙ ПРИ ПРОИЗВОДСТВЕ БУМАГИ ИЛИ КАРТОНА | 2017 |

|

RU2750870C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ АГАРОЗЫ ИЗ ЭКСТРАКТА МОРСКИХ ВОДОРОСЛЕЙ | 2010 |

|

RU2541635C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕРСЕРИЗОВАННЫХ ВОЛОКОН | 2005 |

|

RU2399708C2 |

| Способ переработки органических отходов с получением вторичного сырья | 2019 |

|

RU2737204C1 |

| ЦЕЛЛЮЛОЗНАЯ МАССА И СПОСОБ ВАРКИ | 2006 |

|

RU2401352C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПУЛЬПЫ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА, ПРИМЕНЕНИЕ ЛИГНИНА | 1996 |

|

RU2139965C1 |

| КОМПОЗИЦИЯ, CОДЕРЖАЩАЯ ОКСИД КРЕМНИЯ | 2009 |

|

RU2516846C2 |

Волокнистая масса, бумага и способ их получения касаются использования водорослей родофиты и могут быть использованы в целлюлозно-бумажной промышленности. Водоросли родофиты погружают в экстрагирующий растворитель, способный растворять гель агара за заданное время. В качестве экстрагирующего растворителя используют воду, спирт или кетоны. Растворенный гель агара подвергают взаимодействию с реакционным растворителем для преобразования его в волокно. В качестве реакционного растворителя используют спирты или кетоны при условии, что он отличается от экстракционного растворителя. Затем полученное волокно кондиционируют с использованием кондиционирующего агента. В качестве последнего используют альдегид или глиоксал. Кондиционированное волокно подвергают варке. Техническим результатом является экономичность процесса благодаря низкой стоимости из-за исключения необходимости приобретения древесины и уменьшения использования химикатов для удаления лигнина и отбеливания, тем самым предотвращается загрязнение окружающей среды, а также повышение экологической безопасности, так как конечный продукт не содержит опасных химикатов, отсутствует отрицательное воздействие на человека и окружающую среду. 8 н. и 11 з.п. ф-лы, 2 ил.

| US 5500086 A, 19.03.1996 | |||

| JP 3199486 A, 30.08.1991 | |||

| JP 4202892 A, 23.07.1992 | |||

| JP 7305294 A, 21.11.1995 | |||

| JP 5331792 A, 14.12.1993 | |||

| СПОСОБ ПЕРЕРАБОТКИ ВОДОРОСЛЕЙ С ПОЛУЧЕНИЕМ ПРОДУКТА, СОДЕРЖАЩЕГО АЛЬГИНАТ КАЛЬЦИЯ | 1991 |

|

RU2030885C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООЧИЩЕННОГО АГАРА И АГАРОЗЫ ИЗ КРАСНОЙ ВОДОРОСЛИ АНФЕЛЬЦИИ ТОБУЧИНСКОЙ | 2001 |

|

RU2189990C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО ЭКСТРАКТА ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 2001 |

|

RU2192272C1 |

Авторы

Даты

2008-09-20—Публикация

2004-11-12—Подача