Изобретение относится к атомной энергетике и может найти применение в автоматической линии изготовления тепловыделяющих элементов (ТВЭЛ).

В настоящее время большая часть ТВЭЛов для атомных станций герметизируется с одного конца электронно-лучевой сваркой заглушки к оболочке, а с другого конца после снаряжения в оболочку таблетированного ядерного топлива контактной стыковой сваркой заглушки к оболочке под давлением инертного газа под оболочкой. Известен агрегат контактной стыковой сварки, называемый КСС-2, разработанный в России. Формирование сварного соединения при КСС-2 производится в условиях всестороннего обжатия зоны сварки кольцевой оправкой, а для сварки используют заглушки уменьшенного диаметра по сравнению с наружным диаметром герметизируемой оболочки (см. “Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов”. Книга 2. Под ред. Ф.Г.Решетникова -М.: Энергоатомиздат, 1995 г. - с.217-222, рис.20.17).

Пресс-формой-холодильником-токоподводом в известном агрегате является кольцевая оправка. При зажиме ТВЭЛа в кольцевой оправке толщину оболочки ТВЭЛа можно рассматривать как суммарную толщину оболочки ТВЭЛа и кольцевой оправки. При этом из-за увеличения тока шунтирования через цанговый зажим (кольцевая оправка) нагрев оболочки ТВЭЛа уменьшится, зона нагрева выше температуры рекристаллизации выходит на наружную поверхность соединения оболочки с заглушкой, захватывая место перехода оболочки в торец заглушки, что недопустимо с точки зрения коррозионной стойкости сварного соединения. Сварное соединение, полученное в сплошном цанговом зажиме (кольцевая оправка), ограничено не более 1,5S (где S - толщина оболочки). Запас прочности такого соединения и коррозионная стойкость низки из-за того, что электрическое сопротивление цангового зажима (кольцевой оправки) ниже сопротивления оболочки.

В результате участок оболочки прогревается не полностью, что и ограничивает глубину запрессовки заглушки на длину соединения - 1,5S (где S - толщина оболочки).

Известен агрегат контактной стыковой сварки, содержащий цанговые зажимы с каналами для оболочки тепловыделяющего элемента и заглушки, установленные с возможностью автономного возвратно-поступательного движения посредством приводов с образованием сварочной камеры, сообщенной со средствами разряжения, подачи нейтрального газа и источником сварочного тока.

(Cм. Патент RU 2152091, МПК 7 G 21 С 21/02 от 07.10.1998, опубл. 27.06.2000. “Установка для герметизации трубчатых элементов”).

Недостаток известного агрегата контактной стыковой сварки аналогичен недостаткам агрегата контактной стыковой сварки, изложенным выше.

Наиболее близким по технической сущности и достигаемому эффекту является агрегат контактной стыковой сварки с каналом для снаряженной ядерным топливом оболочки и с цанговым зажимом с оснасткой внутри в виде набора изолированных друг от друга пластин с сопротивлением 700-1200 мкОМ, с цанговым зажимом для заглушки, установленных с возможностью возвратно-поступательного движения посредством приводов с образованием сварочной камеры, сообщенной со средствами разряжения, подачи нейтрального газа и источником сварочного тока. (см. Патент RU 2127457, МПК 6 G 21 С 3/10, 21/00, 21/02 от 04.06.1997, опубл. 10.03.1999, фиг.16, фиг.17).

Пресс-формой-холодильником-токоподводом в патенте-прототипе является оснастка, закрепленная внутри цангового зажима (см. там же, раздел 21).

В патенте-прототипе оснастка в виде набора пластин (прокладок), расположенная в цанговом зажиме для снаряженной ядерным топливом оболочки, может выходить из строя.

При этом повреждение пластин-прокладок приводит к образованию паразитных цепей, через которые происходит шунтирование сварочного тока.

Плотность тока в контакте свариваемых деталей уменьшается, хотя общая его величина остается неизменной, что приводит к недогреву свариваемого участка и ухудшаются качество сварки и свойства сварного соединения.

Длительная работа цангового зажима в условиях циклических термомеханических нагрузок может привести к изменению электрического сопротивления оснастки в сторону его увеличения (см. там же, раздел 17) из-за окисления пластин оснастки, что нежелательно, так как качество сварки при этом снижается.

В связи с этим в описании патента-прототипа рекомендовано проводить контроль электрического сопротивления и отсутствия шунтирующих цепей перед сваркой (см. патент-прототип, раздел 17), однако, каким образом это сделать, не указано.

Оснастка в виде изолированных пластин закреплена внутри цангового зажима в виде трехлепестковой цанги и имеет электрическое сопротивление 700-1200 мкОм, которое превышает сопротивление участка оболочки, участвующего в формировании сварного соединения.

Оснастка по числу трехлепестковой цанги разделена на три сектора, которые соответственно закреплены к лепесткам цанги (см. там же, раздел 21).

Для того, чтобы замерить электрическое сопротивление трех секторов оснастки требуется разбирать оснастку и удалять ее из цангового зажима, либо удалять из агрегата цанговый зажим вместе с оснасткой. То и другое нежелательно, так как нарушаются отлаженные допуска, весьма сложно их восстановить, что отражается на качестве сварки. Кроме того, все эти операции требуют трудозатрат, снижающих производительность.

Технической задачей изобретения является повышение производительности и качества контактной стыковой сварки при герметизации тепловыделяющего элемента.

Эта техническая задача решается тем, что агрегат контактной стыковой сварки с каналом для снаряженной ядерным топливом оболочки с цанговым зажимом с оснасткой внутри в виде набора изолированных друг от друга пластин с электрическим сопротивлением 700-1200 мкОм, с цанговым зажимом для заглушки, установленных с возможностью возвратно-поступательного движения посредством приводов с образованием в сомкнутом состоянии сварочной камеры, сообщенной со средствами разряжения, подачи нейтрального газа и источником сварочного тока.

Согласно изобретению агрегат контактной стыковой сварки снабжен размещаемым между цанговыми зажимами в разведенном положении съемным устройством замера электрического сопротивления оснастки, выполненным из двух подпружиненных между собой частей, из диэлектрического материала, из которых торец одной части размещен и повторяет форму кольцевой проточки, выполненной соосно на торце цангового зажима для заглушки, а другой торец второй части размещен и повторяет форму кольцевой проточки, выполненной соосно на торце оснастки в цанговом зажиме для оболочки тепловыделяющего элемента, при этом устройство замера электрического сопротивления снабжено подпружиненными контактами замера электрического сопротивления между оснасткой внутри цангового зажима и непосредственно цанговым зажимом.

Другим отличием является использование в качестве диэлектрического материала капролактама.

Снабжение агрегата контактной стыковой сварки съемным устройством замера электрического сопротивления оснастки позволит осуществлять контроль отсутствия шунтирующих цепей перед сваркой, выявлять вышедшие из строя изолирующие пластины прокладки по секторам цангового зажима без разборки и своевременно осуществлять их изъятие и замену при выявлении повреждения оснастки и тем самым достичь решения поставленной технической задачи по повышению производительности и качества контактной стыковой сварки при герметизации тепловыделяющего элемента.

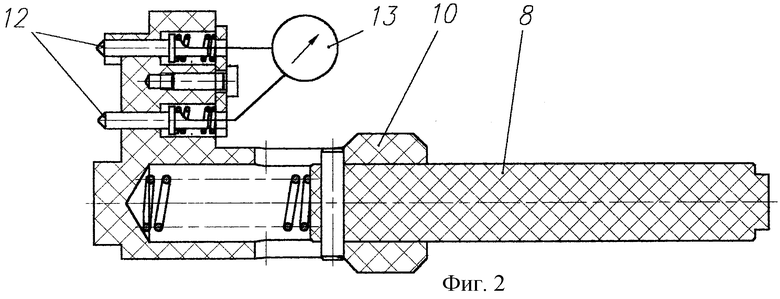

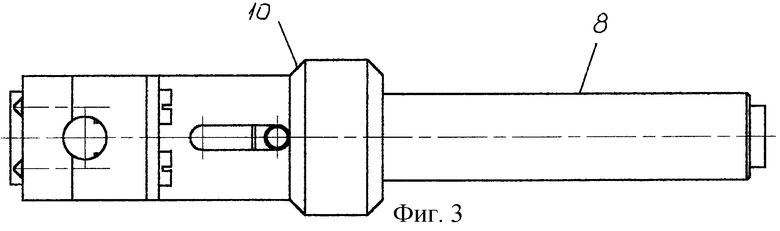

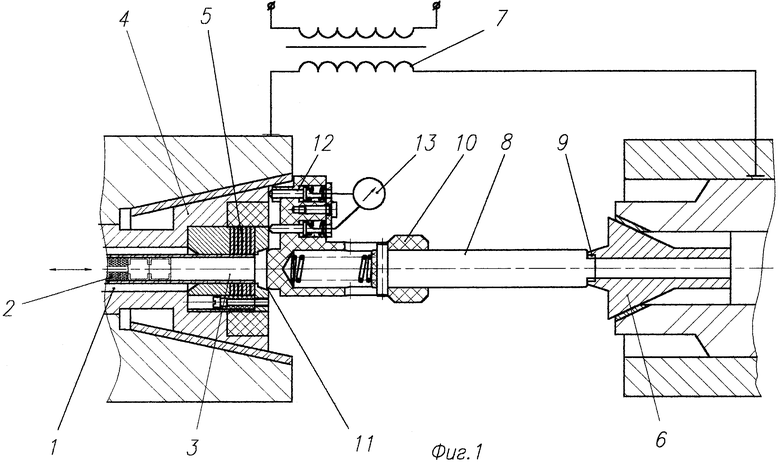

На чертежах представлен агрегат контактной стыковой сварки, где на фиг.1 - съемное устройство замера электрического сопротивления оснастки в агрегате контактной стыковой сварки; фиг.2 - съемное устройство замера электрического сопротивления; фиг.3 - съемное устройство замера (вид сверху).

Агрегат контактной стыковой сварки с каналом 1 для снаряженной ядерным топливом 2 оболочки 3 с цанговым зажимом 4 с оснасткой 5 внутри в виде набора изолированных друг от друга пластин с сопротивлением 700-1200 мкОм, с цанговым зажимом 6 для заглушки (не показана), установленных с возможностью возвратно-поступательного движения (показано стрелкой) посредством приводов (не показаны) с образованием в сомкнутом состоянии сварочной камеры, сообщенной со средствами разряжения, подачи нейтрального газа (не показаны) и источником 7 сварочного тока.

Агрегат контактной стыковой сварки снабжен размещаемым между цанговыми зажимами 4, 6 съемным устройством замера электрического сопротивления оснастки 5, выполненным из двух подпружиненных между собой частей из диэлектрического материала, из которых торец одной части 8 повторяет форму кольцевой проточки 9, выполненной соосно на торце цангового зажима 6 для заглушки, а другой торец второй части 10 повторяет форму кольцевой проточки 11, выполненной на торце оснастки 5 в цанговом зажиме 4 для оболочки 3 тепловыделяющего элемента. При этом устройство замера электрического сопротивления снабжено подпружиненными контактами 12 замера электрического сопротивления между оснасткой 5 внутри цангового зажима 4 и непосредственно цанговым зажимом 4. В качестве диэлектрического материала для устройства замера электрического сопротивления используют капролактам.

Замер электрического сопротивления осуществляют следующим образом.

Перед замером электрического сопротивления агрегата контактной стыковой сварки цинговые зажимы 4, 6 разводят соосно в стороны, между ними в проточку 9 цангового зажима 6 устанавливают одну часть 8 устройства замера электрического сопротивления, а в проточку 11 в оснастке 5 устанавливают другую подпружиненную часть 10. При этом подпружиненные контакты 12 касаются непосредственно цангового зажима 4 и оснастки 5 внутри цангового зажима 4. Поворотом вокруг своей оси частей 10, 8 в проточках 11, 9 осуществляют замер электрического сопротивления всех трех секторов оснастки 5, закрепленных к лепесткам трехлепесткового цангового зажима 4, а результаты измерения передаются в измерительное устройство 13.

По результатам замера принимают решение о продолжении контактной стыковой сварки при электрическом сопротивлении 700-1200 мкОм, а при отклонении в большую или меньшую сторону заменяют цанговый зажим 4 с оснасткой 5 внутри. Благодаря тому, что в устройстве замера электрического сопротивления части 8, 10 подпружинены между собой, то съем устройства из цанговых зажимов и установка в них устройства не представляют трудности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ КАССЕТЫ | 1998 |

|

RU2140674C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕСС-ФОРМЫ-ХОЛОДИЛЬНИКА-ТОКОПОДВОДА К АГРЕГАТУ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 2002 |

|

RU2236337C2 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦАНГОВЫХ ЗАХВАТОВ К АГРЕГАТУ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 2002 |

|

RU2256249C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2381881C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1998 |

|

RU2152092C1 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2005 |

|

RU2293636C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СОЕДИНЕНИЯ ПРИ КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕ ТРУБЫ С ЗАГЛУШКОЙ | 1997 |

|

RU2139176C1 |

| УСТАНОВКА ДЛЯ ГЕРМЕТИЗАЦИИ ТРУБЧАТЫХ ЭЛЕМЕНТОВ | 1998 |

|

RU2152091C1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ КОНТАКТНО-СТЫКОВОЙ СВАРКОЙ С ПОМОЩЬЮ ЗАГЛУШЕК | 2011 |

|

RU2480314C2 |

Изобретение относится к атомной энергетике и может найти применение в автоматической линии изготовления тепловыделяющих элементов для тепловыделяющих сборок энергетических ядерных реакторов. Техническим результатом изобретения является повышение производительности и качества контактной стыковой сварки при герметизации тепловыделяющего элемента. Агрегат контактной стыковой сварки снабжен размещаемым между цанговыми зажимами в разведенном положении съемным устройством замера электрического сопротивления оснастки, выполненным из двух подпружиненных между собой частей из диэлектрического материала, из которых торец одной части размещен и повторяет форму кольцевой проточки, выполненной соосно на торце цангового зажима для заглушки, а другой торец второй части размещен и повторяет форму кольцевой проточки, выполненной соосно на торце оснастки в цанговом зажиме для оболочки тепловыделяющего элемента, при этом устройство замера электрического сопротивления снабжено подпружиненными контактами замера сопротивления между оснасткой внутри цангового зажима и непосредственно зажимом. В качестве диэлектрического материала использован капролактам. 1 з.п. ф-лы, 3 ил.

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

| УСТАНОВКА ДЛЯ ГЕРМЕТИЗАЦИИ ТРУБЧАТЫХ ЭЛЕМЕНТОВ | 1998 |

|

RU2152091C1 |

| RU 2070740 C1, 20.12.1996 | |||

| СПОСОБ ГЕРМЕТИЗАЦИИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 1999 |

|

RU2166215C2 |

| US 4003788 A, 18.01.1977. | |||

Авторы

Даты

2005-04-10—Публикация

2002-10-02—Подача