Изобретение относится к машиностроению, в частности к оборудованию для контактной стыковой сварки сопротивлением, и может быть использовано для герметизации стержневых тепловыделяющих элементов (твэлов) ядерных реакторов с металлическими оболочками. Основным требованием, определяющим работоспособность твэлов, является их герметичность, которая в значительной степени зависит от качества сварных швов. В настоящее время все большее развитие в производстве твэлов получает контактная стыковая сварка сопротивлением. Для использования этого метода необходимо специальное устройство, которое выполняет одновременно несколько функций и от надежности работы которого зависит качество сварки. Устройство должно фиксировать оболочку в заданном положении, не допуская ее осевых перемещений при приложении сварочного усилия, предохранять конец оболочки в зоне сварки от недопустимых деформаций, обеспечивать равномерный по периметру соединения токоподвод и теплоотвод в процессе сварки, иметь определенную величину электрического сопротивления, которое зависит от электротехнических и механических свойств свариваемых материалов и геометрических размеров сварного соединения. Работа устройства сопровождается циклическими термическими и механическими нагрузками, действующими в радиальном по отношению к оболочке и осевом направлениях, в условиях наличия мелкодисперсной абразивной пыли двуокиси урана таблетками, из которой загружаются твэлы.

Известно устройство для формирования соединения при контактной сварке (см. А.С. СССР N 664785 B 23 K 11/02 1979г.) Недостатком известного устройства является большое электрическое сопротивление пакета, состоящего из скрепленных между собой и электрически изолированных друг от друга металлических пластин. Подбор сопротивления за счет изменения толщины пакета неэффективен. При толщине пластин более 1 мм как правило не удается получить сварные соединения с требуемой сплошностью швов. На поверхности оболочки по стыку пластин отмечаются кольцевые черные полосы (поджоги), переходящие с уменьшением толщины пластин в сплошную черную поверхность. Наличие поджогов ухудшает коррозионные свойства оболочки в зоне сварки и является недопустимым дефектом. Устройство быстро выходит из строя в результате повышенного нагрева стыков пластин и взаимодействия с ними выдавливаемого из стыка сварного соединения металла "грата". Известно устройство для формирования соединения при контактно стыковой сварке трубы с заглушкой (АС СССР N 1508458 B 23 K 11/02 1987 г.). Недостатком устройства является нестабильность работы из-за изменения переходного сопротивления между шунтами и пакетом КУХ и низкой стойкостью из-за механических повреждений стыков пластин выдавливаемым металлом.

Наиболее близким по технической сущности к предлагаемому изобретению является устройство для формирования соединения при контактной стыковой сварке сопротивлением трубы с заглушкой, состоящее из секторов, образованных собранными между собой в пакет при помощи конусных диэлектрических заклепок токоподвода, обоймы из неэлектропроводного материала в которой расположен кольцевой упор-холодильник (КУХ), выполненный из набора электрически изолированных друг от друга металлических пластин, соединенных электрически посредством специально устанавливаемых в конусные отверстия при помощи шпилек пластинчатых шунтов (см. А.С. СССР N 1676768 A2 B 23 K 11/02 1987 г.). Известное решение позволяет получить необходимую величину электрического сопротивления. Однако, так как шунт устанавливается только в центральной части сектора и имеет ограниченную диаметром отверстия поверхность, которая к тому же уменьшается, по мере необходимости увеличения сопротивления, нарушается равномерность распределения тока по периметру соединения. Из-за неравномерности токоподвода и быстротечности процесса (менее 50 м•с), соединение прогревается неравномерно, условия образования соединения по периметру оболочки получаются не одинаковыми, что приводит к появлению сварных швов с дефектами. Сложность получения идентичных ответных конусных поверхностей отверстий секторов и шпилек, между которыми зажимаются шунты, приводит к нестабильному усилию их поджатия как по ширине КУХ, так и от сектора к сектору. Нестабильность сопротивления между секторами может быть скомпенсирована подбором сечения шунта, однако неравномерность поджатия шунтов, естественное окисление контактирующих поверхностей, наличие термомеханических нагрузок приводит к увеличению переходного сопротивления. На шунтах появляются поджоги. Качество сварки ухудшается, устройство становится не пригодным для дальнейшей работы. Перед сваркой торец оболочки, чтобы не допустить увеличение ее диаметра, устанавливается с заглублением внутрь КУХ примерно на 0,5 мм. Толщина пластин, как правило, находится в пределах 0,25-0,6 мм. Ширина пояска выдавленного из стыка и деформированного металла заглушки достигает 0,5 мм. Таким образом, практически всегда имеется возможность взаимодействия грата с пластинами КУХ по месту их стыка. Механическое давление нагретого до температуры более 800oC грата на стыки пластин приводит к быстрому износу их кромок. Стык расширяется, металл оболочки, грата вдавливается в образовавшиеся раковины. Сварные соединения формируются с выпуклостями, ухудшающими их качество и выводящими наружный диаметр твэла за допустимые пределы.

Задачей изобретения является повышение надежности работы устройства и качества сварки.

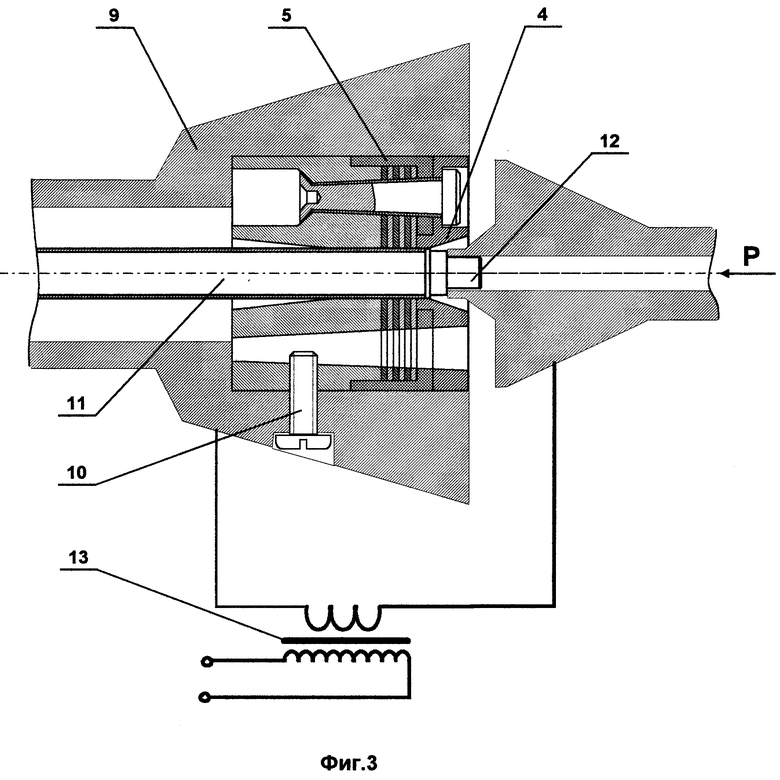

Поставленная задача решается тем, что в известном устройстве для формирования соединения при контактной стыковой сварке трубы с заглушкой, состоящем из секторов, образованных собранными между собой в пакет при помощи конусных диэлектрических заклепок, кольцевого токоподвода, обоймы из неэлектропроводного материала, в которой расположены кольцевой упор-холодильник, выполненный из набора электрически изолированных по плоскости друг от друга металлических пластин, соединенных электрически посредством пластинчатых шунтов, устанавливаемых при помощи шпилек в конусных отверстиях секторов, обойма выполнена составной из изолятора и материала подобного материалу пластин КУХ, причем металлическая ее часть является также частью КУХ, пластины которого в каждом секторе попарно соединены между собой, а крайние - соответственно с токоподводом и с металлической частью обоймы электропроводным неразъемным соединением, таким образом, что каждый сектор в развертке имеет вид "гармошки", длина гибкой части которой (L) равна n•h, где n - количество пластин, шт., h - ширина пластины, мм.

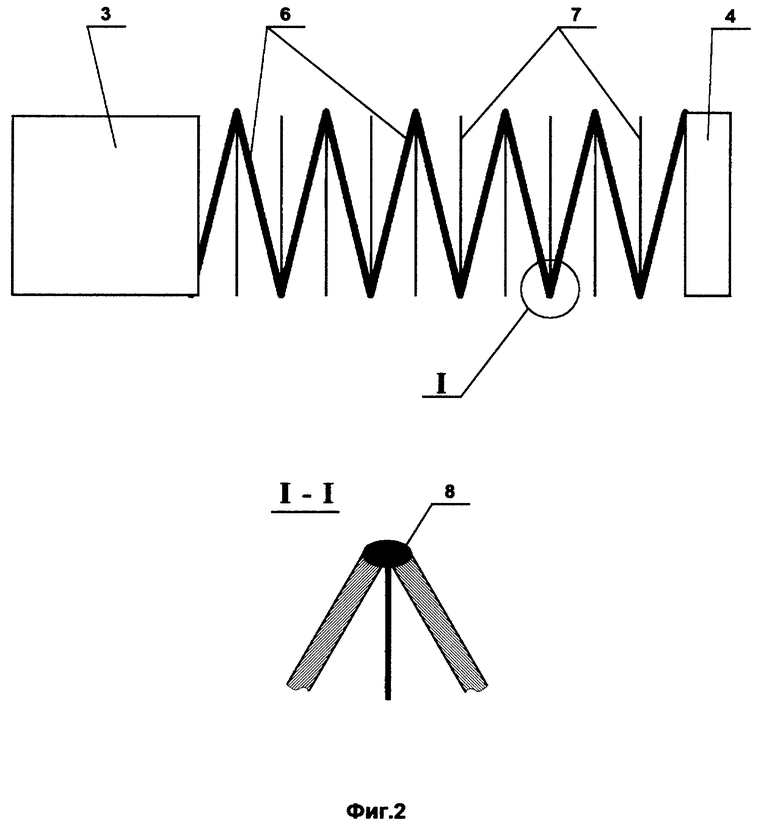

Между пластинами, токоподводом и обоймой расположены жесткие металлические прокладки, образующие с ними в углах "гармошки" неразъемные электропроводные соединения. Наличие в обойме металлической массивной части, являющейся продолжением КУХ, позволяет устанавливать торец оболочки гарантированно за пластинами пакета КУХ. Выдавливаемый из стыка грат взаимодействует с массивной монолитной обоймой, не причиняя ей вреда. Стыки пластин не разрушаются. Повышается надежность работы устройства и качество сварки. Соединение изолированных пластин попарно между собой с токоподводом и обоймой неразъемным электропроводным соединением таким образом, что развертка сектора получает вид "гармошки", исключает необходимость применения шунтов. Требуемое сопротивление КУХ обеспечивается материалом пластины сечением, длиной изогнутой ленты "гармошки" и сопротивлением переходов в местах соединения металлических пластин и прокладок. Длина ленты определяется количеством пластин (n) и их шириной (h). Устройство и работа предлагаемого решения поясняется чертежами: фиг. 1- общий вид устройства; фиг.2 - развертка сектора; фиг. 3 - схема работы устройства.

Устройство для формирования соединения при контактной стыковой сварке оболочки с заглушкой состоит из секторов 1, образованных собранными между собой в пакет при помощи заклепок (винтов) 2, кольцевого токоподвода 3, обоймы, состоящей из металлической части 4 и диэлектрической части 5. В обойме распложен кольцевой упор-холодильник, состоящий из металлических пластин с изолирующим покрытием 6, например из бронзы БрНБТ, толщиной 0,25 - 0,6мм, между которыми размещены жесткие металлические прокладки 7 из материала с большим удельным сопротивлением, например из сплава 50НХС, толщиной до 0,1 мм.

Соединение пластин 6, прокладок 7, токоподвода 3 и металлической части 4 обоймы с пластинами и прокладками осуществляется сварными швами 8, выполняемых лазерной сваркой, определяется требуемой величиной сопротивления сектора. Устройство работает следующим образом.

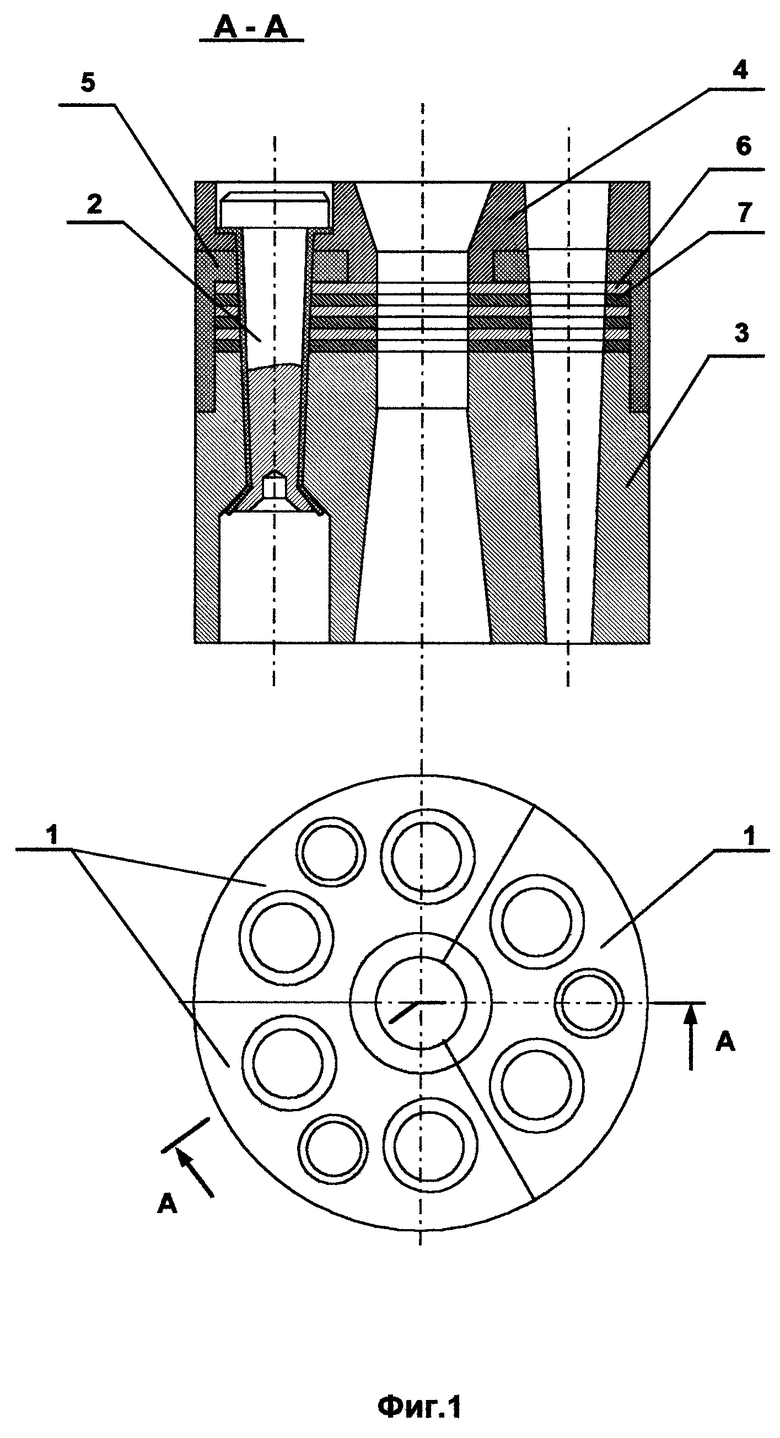

Устройство для формирования соединения закрепляют в цанговом зажиме 9 при помощи винтов 10. Свариваемую трубу 11 помещают в устройство и выставляют так, чтобы ее торец заходил примерно на 0,5 мм на металлическую часть 4 обоймы. Изолирующая часть 5 обоймы исключает контакт КУХ с цанговым зажимом 9. Сжимают цанговый зажим 9 и фиксируют трубу от осевых перемещений. К торцу трубы 11 прижимают сварочным усилием P заглушку 12. Включают источник сварочного тока 13. Ток в соответствии с законом Ома, распределяясь по сечению трубы и КУХ, разогревает ее. Заглушка вдавливается внутрь трубы. Образовавшийся грат, не контактируя с пластинами, выходит наружу в зоне металлической части обоймы. Прокладки препятствуют образованию паразитных шунтирующих цепей за счет натиров.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СОЕДИНЕНИЯ ПРИ КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕ ТРУБЫ С ЗАГЛУШКОЙ | 2005 |

|

RU2313431C2 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2008 |

|

RU2464139C2 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ, СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2219599C2 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СОЕДИНЕНИЯ ПРИ КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕ ТРУБЫ С ЗАГЛУШКОЙ (ВАРИАНТЫ) | 2005 |

|

RU2293633C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА ДЛЯ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2005 |

|

RU2286235C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕСС-ФОРМЫ-ХОЛОДИЛЬНИКА-ТОКОПОДВОДА К АГРЕГАТУ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 2002 |

|

RU2236337C2 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 1999 |

|

RU2166215C2 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2005 |

|

RU2293635C1 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2007 |

|

RU2378091C2 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2005 |

|

RU2293636C1 |

Устройство может быть использовано для герметизации стержневых тепловыделяющих элементов (твэлов) ядерных реакторов с металлическими оболочками. Устройство включает сектора из собранных между собой в пакет при помощи конусных диэлектрических заклепок кольцевого токоподвода и обоймы из неэлектропроводного материала. В обойме расположен, кольцевой упор-холодильник (КУХ). Он состоит из набора электрически изолированных друг от друга металлических пластин. Пластины соединены электрически посредством пластинчатых шунтов с помощью шпилек. Обойма выполнена составной из изолятора и материала подобного материалу пластин КУХ. Металлическая ее часть является также частью КУХ. Пластины КУХ в каждом секторе попарно соединены между собой. Крайние - соответственно с токоподводом и с металлической частью обоймы электропроводным неразъемным соединением. Каждый сектор в развертке имеет вид "гармошки". Длина ее гибкой части (L) равна n•h, где n - количество пластин, шт., h - ширина пластины, мм. Между пластинами, токоподводом и обоймой расположены жесткие металлические прокладки. В углах "гармошки" образованы неразъемные электропроводные соединения. Устройство позволяет повысить надежность работы устройства и качество сварки. 1 з.п.ф-лы, 3 ил.

| Устройство для формирования соединения при контактной стыковой сварке трубы с заглушкой | 1989 |

|

SU1676768A2 |

| Устройство для формирования соединения при контактной сварке | 1977 |

|

SU664785A1 |

| Устройство для формирования соединения при контактной стыковой сварке трубы с заглушкой | 1987 |

|

SU1508458A1 |

| DE 2926732 A1, 17.01.80 | |||

| US 4405075 A, 20.09.83. | |||

Авторы

Даты

1999-10-10—Публикация

1997-10-08—Подача