Изобретение относится к машиностроению и в частности к герметизации трубчатых изделий, в том числе тепловыделяющих элементов (ТВЭЛов) ядерных реакторов.

ТВЭЛы, как правило, представляют собой металлические тонкостенные трубки, заполненные ядерным топливом. Условия их работы характеризуются наличием высоких давлений, температур, факторов радиационного облучения. Срок службы ТВЭЛов составляет несколько лет. Основным требованием, определяющим их безопасную эксплуатацию, является герметичность оболочек, которая создается за счет приварки по торцам трубки заглушек. Нередко для этого используется контактная сварка.

Известен способ герметизации ТВЭЛов контактной сваркой, заключающийся в фиксации оболочки в зажимном приспособлении с заданным вылетом и последующем сжатии ее торца с заглушкой, имеющей диаметр, равный диаметру оболочки, и пропускании импульса тока через образовавшийся контакт (cм. "Производство и эксплуатация тепловыделяющих элементов энергетических реакторов", том 2, стр. 217-219, М. : Энергоатомиздат, 1995 г.) Недостатками способа являются необходимость последующей мехобработки и малая протяженность сварного шва, что не в полной мере гарантирует герметичность ТВЭЛов.

Наиболее близким к заявляемому по своей технической сущности является способ контактно-стыковой сварки сопротивлением трубы с заглушкой, используемый при изготовлении ТВЭЛов (см. патент РФ N 2082574, 27.06.97).

Способ заключается в фиксации с заглублением торца оболочки в приспособлении, сжатии его с заглушкой, имеющей максимальный диаметр меньше наружного диаметра трубки, но больше внутреннего ее диаметра, и взаимном их нагреве электрическим током с распределением тока по длине зоны сварки. Способ позволяет получать сварные швы протяженностью в 2,5-3 толщины стенки оболочки. Увеличение протяженности шва достигается за счет большой величины перемещения заглушки, составляющей не менее 4-х толщин стенки оболочки. В результате, во время сварки происходит значительное уменьшение удельного давления в стыке как за счет увеличения площади стыка, так и за счет уменьшения составляющей сварочного усилия, так как сварочный шов по крайней мере частично расположен под углом к оси ТВЭЛа. Нарушаются условия объемного сжатия металла, необходимые для получения качественного соединения. Большие перемещения заглушки приводят к снижению давления воздуха в приводе сварочного усилия в момент осадки заглушки и соответственно к дополнительному уменьшению удельного давления в стыке при образовании сварного соединения. Известный способ не учитывает высокую пластичность сплавов циркония при нагреве до температур, близких температуре рекристаллизации. Из-за излишнего разогрева деформация металла в зоне сварки приобретает характер среза и идет с минимальным удельным давлением. Приведенное в прототипе соотношение распределения сварочного тока между оболочкой и шунтом не обеспечивает необходимого разогрева оболочки и заглушки. Это затрудняет получение сварных швов с требуемыми характеристиками.

Технической задачей изобретения является повышение качества сварных швов и надежности герметизации ТВЭЛов.

Решение технической задачи достигается тем, что при герметизации ТВЭЛов по известному способу, заключающемуся в фиксации с заглублением торца оболочки в приспособлении, последующем его сжатии с заглушкой, имеющей наружный диаметр меньше наружного диаметра оболочки, но больше внутреннего ее диаметра, и взаимном их нагреве электрическим током с распределением тока по длине зоны сварки, сварку выполняют с переменной, имеющей два пика, скоростью осадки заглушки, при скорости изменения энергии импульса сварочного тока не менее 25 кА2 и скорости нарастания сварочного тока в начале сварки не менее 1 кА/мс, причем перед началом второго пика сварочное усилие относительно первоначального повышают на 15-40%.

Представленная совокупность признаков является новой и обеспечивает получение требуемого эффекта.

Формирование сварного соединения с максимальной протяженностью шва достигается за счет сварки с двумя пиками скорости перемещения заглушки. Два пика скорости характеризуют преимущественный первоначальный разогрев стыка свариваемых деталей и внутренних слоев участка оболочки на расстоянии, равном 3-4 толщинам стенки оболочки от ее торца. При этом первый пик скорости связан с первоначальным разогревом металла в стыке по торцу оболочки и заглушки. В результате, мгновенно разогретый до пластического состояния металл с раздробленными окисными пленками выдавливается наружу, образуя наружный грат. Высокая скорость нарастания тока в начале процесса (не менее 1 кА/мс), определяемая как I/t, где:

I - амплитудное значение тока, кА,

t - время нарастания тока от нулевого до максимального значения, мс,

не позволяет прогреться оболочке до температуры потери прочности на всем участке сварки. Заглушка после некоторого перемещения упирается в относительно холодные внутренние слои металла оболочки, которые расположены примерно в средней части сварного соединения и практически останавливается. Верхний предел нарастания скорости сварочного тока ограничен отсутствием выплесков. Дальнейший разогрев этой части сварного соединения определяется несколькими процессами: передачей тепла за счет теплопроводности от наиболее нагретых крайних участков оболочки, участвующих в образовании сварного шва, непосредственным воздействием сварочного тока, контактным сопротивлением между оболочкой и заглушкой, которое увеличивается по мере перемещения заглушки и снижения удельного давления в стыке. Равномерный и чрезмерный разогрев свариваемого участка оболочки приводит к преимущественной деформации внутренних слоев оболочки более массивной и жесткой заглушкой. В таких случаях сварные соединения формируются с расположением сварного шва практически параллельно оси оболочки и направлению действия сварочного усилия, что приводит к резкому уменьшению удельного давления в стыке и, как следствие, образованию в шве рыхлой структуры. Оптимизировать процесс нагрева центральной части сварного соединения позволяет введение ограничения скорости изменения эквивалента энергии импульса сварочного тока до значения не менее 25 кА2 и повышение сварочного усилия после окончания первого пика скорости на 15-40% от первоначального.

Скорость изменения эквивалента энергии импульса сварочного тока определяется как

где I - мгновенное амплитудное значение сварочного тока, кА;

Δ - бесконечно малая времени, с;

T - время протекания сварочного тока, с.

Увеличение сварочного усилия менее чем на 15% неэффективно, более 40% - приводит к продавливанию заглушки и образованию сварных соединений с длиной сварного шва меньше требуемой, при этом второй пик скорости в процессе сварки отсутствует. Верхний предел увеличения минимальной скорости изменения энергии импульса сварочного тока ограничен также требованиями по длине сварного шва. Использование режимов сварки со скоростью изменения эквивалента энергии менее 25 кА2 приводит к излишнему нагреву свариваемых деталей, ухудшению условий объемного сжатия металла в стыке и, как следствие, образованию в сварном шве недопустимых дефектов.

Предлагаемый способ поясняется чертежами.

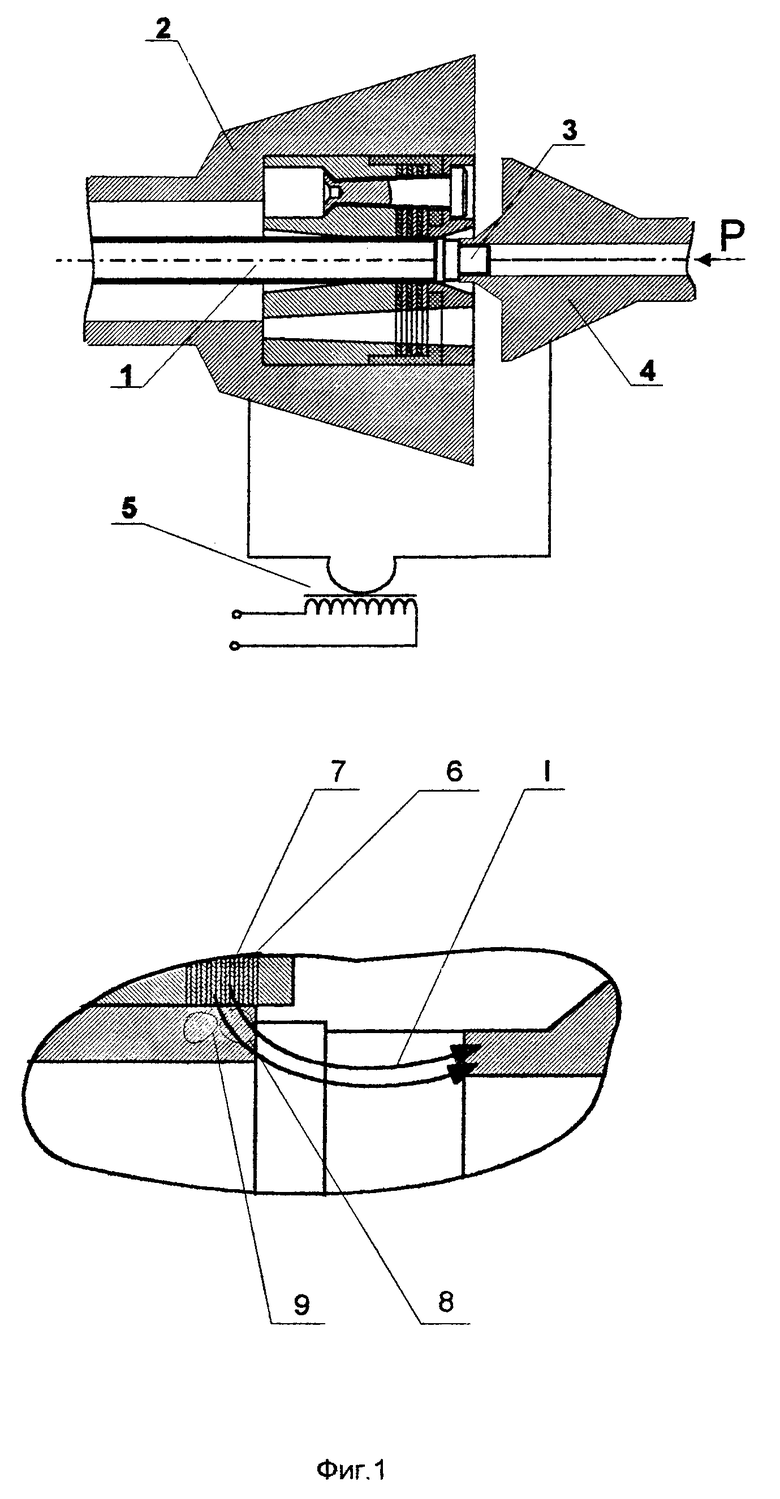

На фиг. 1 представлена схема сварки;

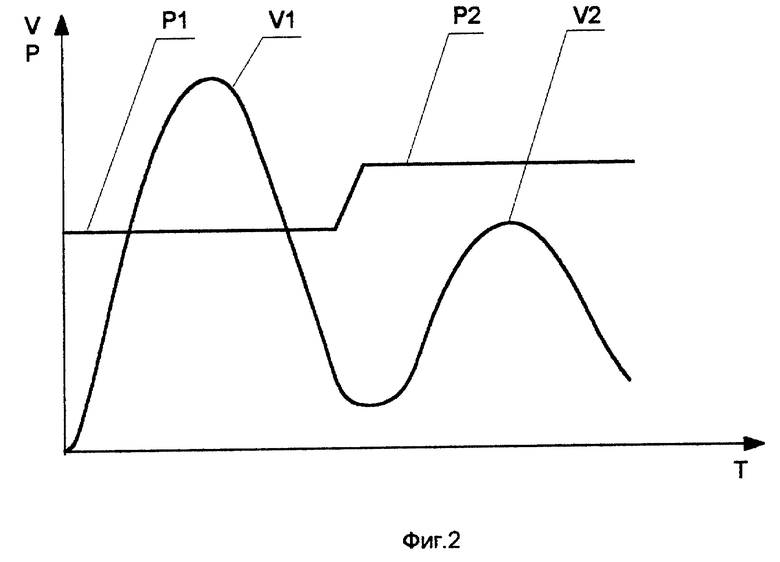

на фиг. 2 - изменение скорости перемещения заглушки в процессе сварки (V) и сварочного усилия (Р);

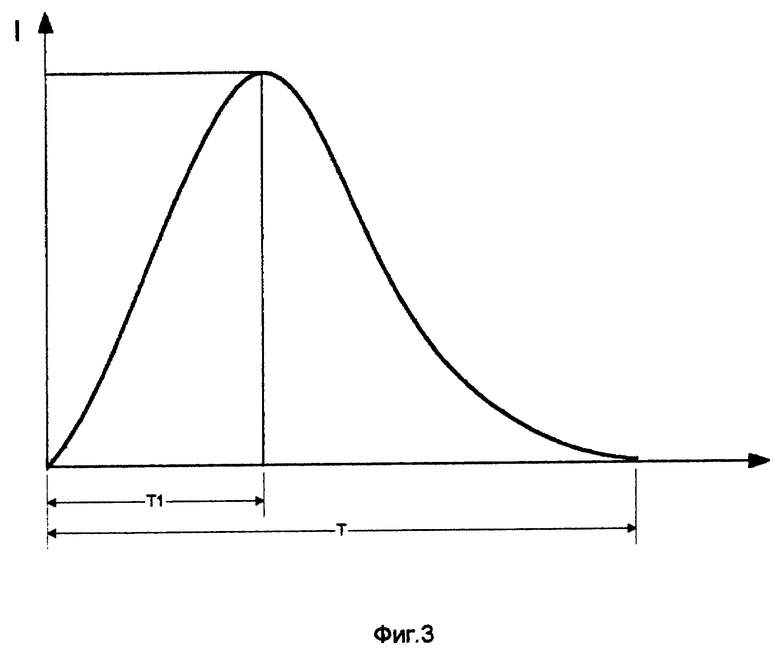

на фиг. 3 - вариант формы импульса сварочного тока;

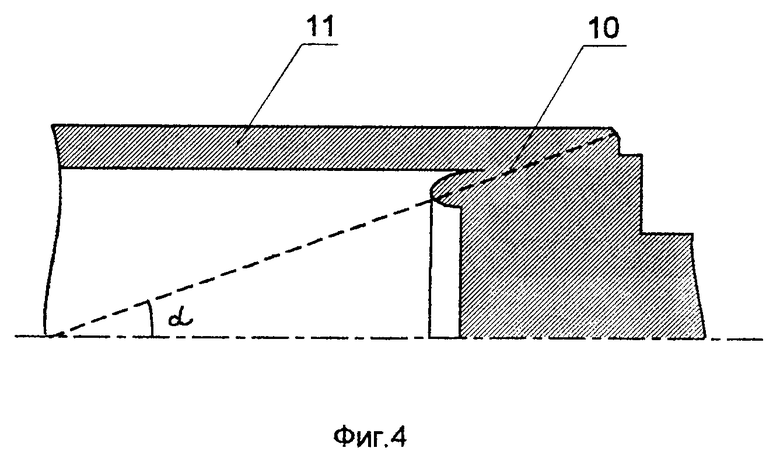

на фиг. 4 показано получаемое сварное соединение.

Способ реализуется следующим образом.

Конец оболочки 1 (фиг.1) устанавливается и фиксируется в приспособлении 2. К торцу оболочки прижимается сварочным усилием P заглушка 3, зажатая в зажиме 4. От сварочного источника 5 через детали 1 и 3 пропускается импульс сварочного тока I со скоростью нарастания не менее 1 кА/с и скоростью изменения эквивалента энергии не менее 25 кА2 (фиг. 3), который устройством 6 распределяется по участку 7 оболочки, вызывая повышенный разогрев за счет контактного сопротивления в зонах 8 и 9 оболочки.

В качестве источника тока наиболее целесообразно использовать специализированные устройства типа инвертора, обеспечивающего быстрое нарастание сварочного тока заданной амплитуды с возможностью регулировки переднего фронта импульса за счет обратной связи по току. Заглушка 3 под действием сварочного усилия P1 перемещается внутрь оболочки в зоне 8 со скоростью V1 (фиг. 2). При достижении скорости V1 нулевого значения включается добавочное сварочное усилие P2. Под действием повышенного сварочного усилия и продолжающегося разогрева внутренних слоев оболочки заглушка получает второй импульс скорости V2 и входит в зону 9 оболочки. В результате взаимной деформации сжатых поверхностей оболочки и заглушки образуется сварное соединение (фиг. 4), сварной шов 10 которого расположен под углом α к оси оболочки 11, равным около 15o, и имеет плотную структуру без рыхлот и непроваров.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ, СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2219599C2 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2355533C2 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2002 |

|

RU2268811C2 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2005 |

|

RU2293635C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СОЕДИНЕНИЯ ПРИ КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕ ТРУБЫ С ЗАГЛУШКОЙ | 1997 |

|

RU2139176C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2246771C2 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2007 |

|

RU2378091C2 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2005 |

|

RU2293634C1 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2005 |

|

RU2291769C1 |

Использование: при изготовлении тепловыделяющих элементов ядерных реакторов. Трубчатое изделие фиксируют в приспособлении и сжимают его с заглушкой. Нагревают сборку импульсом сварочного тока с распределением его по длине зоны сварки. Прикладывают сварочное усилие. Скорость осадки заглушки имеет два пиковых значения. Скорость изменения эквивалента энергии импульса сварочного тока не менее 25 кА2. Скорость нарастания импульса сварочного тока составляет не менее 1 кА/мс. Способ позволяет повысить качество сварных швов и надежность герметизации тепловыделяющих элементов. 1 з.п. ф-лы, 4 ил.

| ТВЭЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ТВЭЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2082574C1 |

| Способ контактной стыковой сварки трубы оболочки твэла с заглушкой | 1987 |

|

SU1520763A1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

| DE 4222180, 28.01.1993 | |||

| US 4865804, 12.09.1989. | |||

Авторы

Даты

2001-04-27—Публикация

1999-04-12—Подача