Изобретение относится к полупроводниковой технике и может быть использовано при изготовлении полупроводниковых структур, получаемых:

- путем механического утонения структур с нерабочей стороны структур до фиксированной толщины, например до толщины 6-20 мкм;

- путем термического соединения (сварки через окисел) двух пластин разной проводимости, легирования и кристаллографической ориентации и механического утонения одной из пластин до фиксированной толщины, например до толщины 6-10 мкм;

- путем механической или химико-механической доводки структур для выравнивания планарного рельефа, удаления дефектов с использованием Stop-процесса.

Известен способ обработки полупроводниковых пластин (Патент РФ №1771164, 08.12.1989), в котором одновременно обрабатывают детали из разных материалов. В начальный момент ведут шлифование вкладышей, а затем вкладышей и полупроводниковых пластин. Данный способ позволяет уменьшить прогиб пластин, но не решает вопроса об окончании процесса с получением фиксированной толщины полупроводниковых пластин.

Известен способ обработки полупроводниковых пластин (Запорожский Ю.П., Лапшинов Б.А. Обработка полупроводниковых материалов: - М.; Высшая школа, 1988). Сущность способа заключается в том, что пластины наклеивают на планшайбу, затем проводят механическую обработку поверхности пластин до заданной толщины, а после их обработки пластины отклеивают от планшайбы. Рассмотрим использование способа-прототипа для получения полупроводниковых структур из двух термосоединенных пластин разного типа проводимости и легирования. Обычно необходимо с высокой степенью точности провести утонение одной из сваренных пластин до толщины 5-10 мкм, то есть до получения фиксированной толщины всей композиции. На практике таких результатов достичь невозможно, так как сами исходные пластины имеют недостаточно высокую точность по толщине. При такой доводке исправить геометрическую неточность по пластине не удается из-за отсутствия базы, относительно которой ведут механическую обработку пластин. Разброс толщины по пластине достигает 20-40 мкм.

Stop-процесс доводки при одновременной наклейке пластин с разной твердостью не может гарантировать качества процесса из-за того, что пластины из более твердого материала должны иметь толщину, равную точному фиксированному значению, то есть толщину, меньшую, чем исходные пластины. Одновременная наклейка пластин разной толщины не позволяет создать из пластин более твердого материала необходимой базы (плоскости), ограничивающей процесс окончательной доводки при режимах, инертных к материалу этих пластин. Под режимами доводки здесь понимают совокупность параметров: полирующий состав, частота вращения полировальника, материал полировальника, давление. Этими параметрами определяется собственно съем при обработке и качество поверхности.

Целью предлагаемого изобретения является повышение качества и точности обработки полупроводниковых пластин за счет наличия стопорных пластин из более твердого материала, чем материал полупроводниковых пластин, возможности раздельной обработки полупроводниковых и стопорных пластин до заданной фиксированной толщины.

Поставленная цель изобретения достигается тем, что в способе обработки полупроводниковых пластин, включающем наклейку полупроводниковых пластин на планшайбу с использованием прижима, механическую обработку поверхности полупроводниковых пластин, планшайбу выполняют, по крайней мере, с двумя зонами для наклейки, разделенными друг от друга глухими пазами, на одну из этих зон наклеивают стопорные пластины из материала с твердостью, большей твердости материала полупроводниковых пластин, проводят механическую доводку стопорных пластин, на свободную зону планшайбы наклеивают полупроводниковые пластины, причем при наклейке полупроводниковых пластин положения предварительно обработанных стопорных пластин на планшайбе не меняют. Кроме того, при наклейке стопорных пластин используют клей с температурой плавления, по крайней мере, на 20°С больше температуры плавления клея, применяемого при наклейке полупроводниковых пластин. Наклейку стопорных пластин проводят прижимом, не зависимым от прижима для полупроводниковых пластин.

Планшайбу выполняют, по крайней мере, с двумя зонами с единой базовой поверхностью для наклейки. На эти зоны проводят независимую друг от друга наклейку полупроводниковых и стопорных пластин. Для этого зоны разделяют друг от друга глухими канавками с целью удаления избытков клея и возможности фиксированного расположения пластин. Для наклейки пластин на каждую зону планшайбы прижим полупроводниковых и стопорных пластин осуществляют независимыми друг от друга прижимами с симметричным расположением прижимов относительно зон. Зона для наклейки стопорных пластин должна располагаться на планшайбе таким образом, чтобы стопорные пластины (их количество должно быть не менее трех) были равномерно распределены по базовой поверхности планшайбы.

Раздельная наклейка полупроводниковых и стопорных пластин из более твердого материала позволяет, во-первых, обеспечить высокую точность фиксирования обрабатываемых деталей разной толщины, во-вторых, вначале провести механическую доводку только стопорных пластин до фиксированной толщины, компенсируя тем самым погрешности, возникающие при их наклейке. Использование стопорных пластин с твердостью материала, большей, чем твердость полупроводниковых пластин, создает условия для реализации Stop-процесса. Так, для обработки кремниевых пластин в качестве стопорных пластин можно применять пластины из сапфира, керамики на основе α-Аl2О3, для пластин из арсенида галлия - кремниевые пластины.

После механической обработки стопорных пластин до заданной толщины (что меньше толщины исходных полупроводниковых пластин) получается точная база, по которой ориентируются при обработке полупроводниковых пластин. Наклейка полупроводниковых пластин проводится на свободную зону планшайбы без изменения положения стопорных пластин. Эффект, исключающий вероятность изменения положения стопорных пластин при наклейке полупроводниковых пластин, усиливается, если для наклейки стопорных пластин используют клей с температурой плавления, по крайней мере, на 20°С больше температуры плавления клея, применяемого при наклейке полупроводниковых пластин. В данном случае при нагреве планшайбы до температуры плавления клея с низкой температурой плавления стопорные пластины остаются жестко закрепленными на планшайбе. При использовании одного и того же клея для наклейки полупроводниковых и стопорных пластин эффективность способа заключается в том, что применяют два независимых друг от друга прижима: один для стопорных пластин, а другой для полупроводниковых пластин. Таким образом исключается возможность изменения положения предварительно обработанных стопорных пластин на планшайбе.

Путем механической обработки полупроводниковых пластин на этапе окончательной обработки реализуют Stop-процесс с использованием режимов (полирующего состава, минимальных давлений и скоростей), обеспечивающих минимальный съем материала стопорных пластин или инертных к материалу стопорных пластин, что позволяет точно воспроизвести и выдержать требуемую фиксированную толщину полупроводниковых пластин.

Таким образом, совокупность перечисленных приемов, используемых в предложенном способе, позволяет:

- формировать супертонкие слои на полупроводниковых структурах с толщиной активного слоя до 3-10 мкм;

- получать планарные суперсложные микросхемы путем удаления выступающих площадок до одного уровня с остальными элементами микросхемы.

Отметим, что в Н 01 L 21/302 в неопубликованных авторских свидетельствах СССР предложено использование при обработке полупроводниковых пластин подложек из более твердого материала. При этом предусматривается повышение качества обработки пластин за счет щадящих условий обработки полупроводниковых пластин, при этом происходит одновременное шлифование и полирование и пластин, и подложек из более твердого материала.

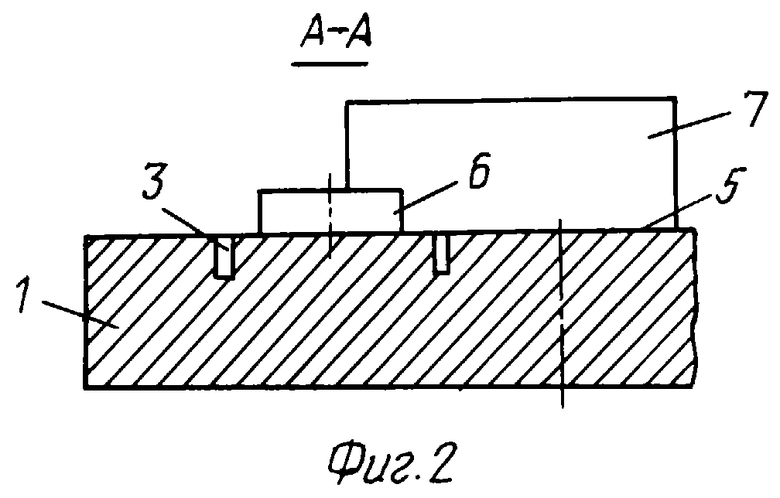

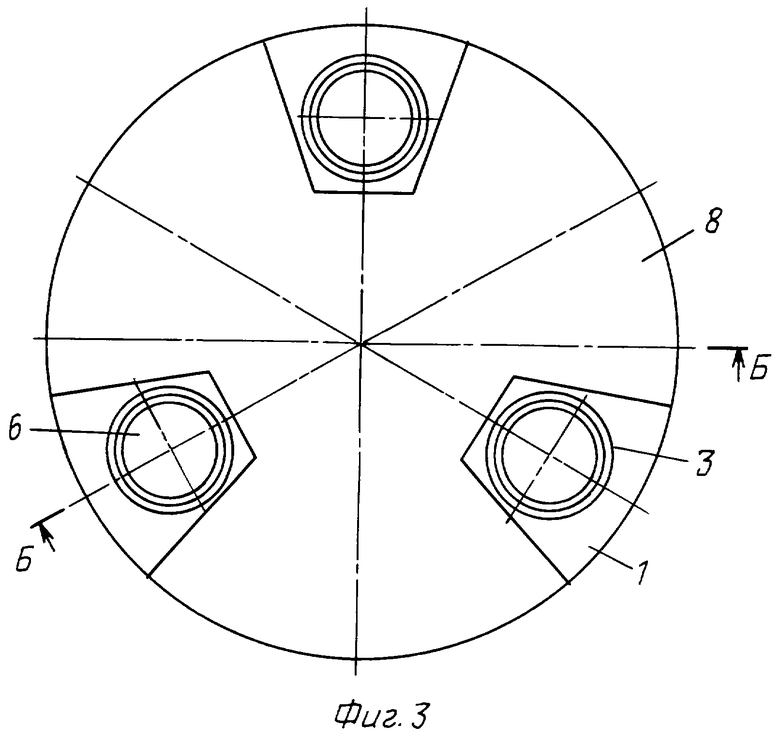

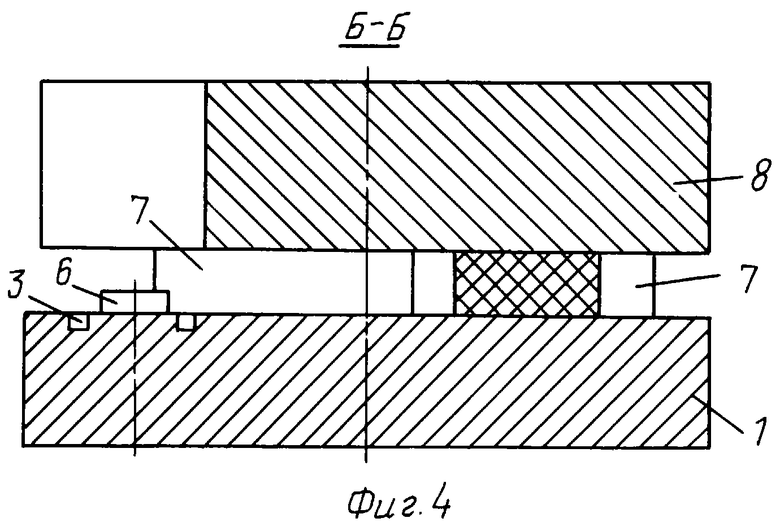

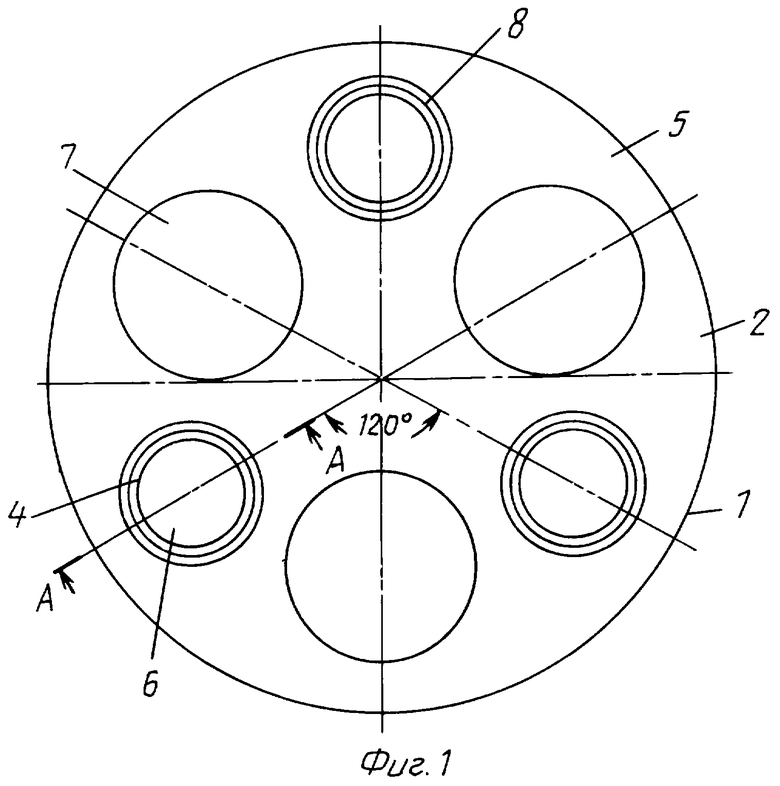

На фиг.1-4 показана конструкция планшайбы, поясняющая практическую реализацию способа. Планшайба выполнена в виде кольцеобразного корпуса 1, имеет базовую поверхность 2, используемую для наклейки. На базовой поверхности выполнены глухие пазы 3 под углом 120°, представляющие собой три кольцевых углубления. Полученные три круглые площадки 4 являются зоной для наклейки стопорных пластин 6 из материала с твердостью, большей твердости материала полупроводниковых пластин. Остальная зона 5 планшайбы используется для наклейки полупроводниковых пластин 7. На фиг.3 и 4 показан один из вариантов конструкции прижима 8 для полупроводниковых пластин, имеющего свободные окна над стопорными пластинами. Такая конструкция исключает контакт прижима со стопорными пластинами. При наклейке полупроводниковых пластин смещения, т.е. изменения положения стопорных пластин на планшайбе, не происходит (наклейку стопорных пластин в данном случае осуществляют прижимом для стопорных пластин, представляющим собой сплошной диск размером, равным диаметру планшайбы).

Пример реализации способа обработки

Изготавливают кремниевые структуры n-n+-типа с толщиной активного слоя n+ 10 мкм. Исходные пластины диаметром 76,2 мм представляют собой жестко сваренные окислом SiO2 пары пластин с указанным типом проводимости толщиной 300 мкм каждая. Поэтому при доводке пластин необходимо снять с пластины n+-типа припуск 290 мкм и получить на ней химико-механически полированную (без нарушений) поверхность.

В качестве стопорных пластин из более твердого материала, чем кремний, берут пластины из алюмооксидной керамики ВК 100-1 диаметром 45 мм, толщиной 500 мкм.

С помощью клея на площадки 4 (в данном случае площадки имеют диаметр 50 мм) наклеивают три стопорных пластины. В качестве клея используют смесь парафина с канифолью. Наклейку проводят при температуре 90°С, прижимая стопорные пластины к базовой поверхности 2 прижимом для стопорных пластин под давлением, что обеспечивает минимальные погрешности крепления. После наклейки стопорные пластины, расположенные на планшайбе, шлифуют, а при необходимости полируют до фиксированной толщины, в данном случае до 310 мкм. Таким образом завершается подготовка планшайбы для точной доводки полупроводниковых пластин. Причем планшайба со стопорными пластинами может многократно использоваться в работе, так как стопорные пластины в процессе обработки полупроводниковых пластин имеют фиксированную толщину и уменьшение их толщины практически не наблюдается (реализуется Stop-процесс).

Затем на зону 5 планшайбы клеем на основе воска и канифоли с температурой плавления 60°С наклеивают кремниевые пластины. Охлаждение пластин при наклейке проводят под прижимом, исключающим смещение стопорных пластин. Разность температур плавления клеев гарантирует и исключает смещение стопорных пластин на планшайбе при наклейке полупроводниковых пластин.

Закрепленные на планшайбе кремниевые пластины шлифуют и полируют известными приемами до толщины 340 -350 мкм. Это проводится с целью ускоренного снятия слоя кремния перед окончательной доводкой пластин.

Окончательную доводку пластин кремния проводят путем алмазного, а затем химико-механического полирования поверхности. Алмазное полирование проводят на бязевом полировальнике (частота вращения 60 об/мин) алмазным порошком АСМ 3/2 при давлении 5 кПа. Химико-механическое полирование осуществляют при давлении 100 кПа при вращении полировальника из поливела с частотой вращения 90 об/мин и использовании полирующего состава на основе силиказоля. Указанные режимы окончательной доводки пластин кремния не позволяют осуществить съем материала стопорных пластин. Твердость кремния и поликора по Моосу составляет соответственно 7 и 9 ед. Поэтому суммарный съем на кремниевой пластине не будет превышать 30-40 мкм, то есть разницы между толщиной пластины и подложек. Процесс доводки практически прекратится при контакте полировальника со стопорными пластинами, то есть тогда, когда толщина кремниевых пластин достигнет толщины стопорных пластин (~310 мкм). Осуществление Stop-процесса позволяет ликвидировать неровности по всей поверхности пластины, выравнивая пластину по толщине.

После проведения указанных приемов обработанные полупроводниковые пластины отклеивают от планшайбы и отмывают от остатков клея. В результате доводки получена кремниевая структура n-n+-типа с толщиной активного слоя 10 мкм.

Разброс толщины активного n+ слоя по предложенному способу обработки составляет 8-12 мкм. По способу-прототипу супертонкие планарные слои на пластине получить не удается (наблюдаются отдельные участки отслоения тонкой пленки, а толщина колеблется в пределах от 0 до 25 мкм). Выравнивания активного n+ слоя по способу-прототипу не происходит.

Отметим, что заявленный способ обработки полупроводниковых пластин достаточно легко реализуется при наклейке полупроводниковых и стопорных пластин одним и тем же клеем. В этом случае наклейку полупроводниковых пластин проводят с помощью прижима, исключающего контакт со стопорными пластинами. Вариант прижима для наклейки полупроводниковых пластин приведен на фиг.3-4. Прижим для стопорных пластин в данном случае представляет сплошной диск диаметром, равным диаметру планшайбы. В заявленном способе таким образом используются независимые друг от друга прижимы разной конструкции.

Заявленный способ обработки полупроводниковых пластин, как реализация Stop-процесса, позволяет осуществить точную доводку супертонких слоев полупроводниковых структур и мембран, обеспечивая минимальный разброс толщины по всей пластине.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2003 |

|

RU2258978C2 |

| СПОСОБ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР С ГЕРМАНИЕВОЙ ПОДЛОЖКОЙ | 2019 |

|

RU2755415C2 |

| СПОСОБ ОДНОСТОРОННЕЙ ШЛИФОВКИ ПЛАСТИН КАРБИДА КРЕМНИЯ СВОБОДНЫМ АБРАЗИВОМ | 2022 |

|

RU2790244C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАННО | 1998 |

|

RU2152316C1 |

| СПОСОБ УТОНЕНИЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 1990 |

|

SU1766212A1 |

| СПОСОБ ПОЛИРОВАНИЯ ПОЛУПРОВОДНИКОВЫХ МАТЕРИАЛОВ | 2004 |

|

RU2295798C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУР КРЕМНИЙ-НА-ИЗОЛЯТОРЕ | 1999 |

|

RU2173914C1 |

| СПОСОБ ДОВОДКИ ДЕТАЛЕЙ ИЗ МАТЕРИАЛОВ, ВЗАИМОДЕЙСТВУЮЩИХ С ВОДОЙ | 1990 |

|

SU1792555A3 |

| СПОСОБ ХИМИКО-МЕХАНИЧЕСКОГО ПОЛИРОВАНИЯ ПЛАСТИН АРСЕНИДА ГАЛЛИЯ | 1990 |

|

RU1715133C |

| СПОСОБ ПОЛИРОВАНИЯ ПЛАСТИН ИЗ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ | 1990 |

|

SU1743114A3 |

Использование: в полупроводниковой технике при изготовлении супертонких полупроводниковых структур и мембран. Сущность изобретения: в способе обработки полупроводниковых пластин, включающем наклейку пластин на планшайбу с использованием прижима, механическую обработку поверхности пластин, планшайбу выполняют, по крайней мере, с двумя зонами для наклейки пластин, разделенными друг от друга глухими пазами, на одну из этих зон наклеивают стопорные пластины из материала с твердостью, большей твердости материала полупроводниковых пластин, проводят механическую доводку стопорных пластин, на свободную зону планшайбы наклеивают полупроводниковые пластины, причем при наклейке полупроводниковых пластин положения предварительно обработанных стопорных пластин на планшайбе не меняют. При наклейке стопорных пластин используют клей с температурой плавления, по крайней мере, на 15-20°С больше температуры плавления клея, применяемого для наклейки полупроводниковых пластин. Наклейку стопорных пластин проводят прижимом, не зависимым от прижима для полупроводниковых пластин. Техническим результатом изобретения является повышение качества и точности обработки полупроводниковых пластин за счет наличия стопорных пластин из более твердого материала, чем материал полупроводниковых пластин, и возможности раздельной обработки стопорных и полупроводниковых пластин до заданной фиксированной толщины. 2 з.п. ф-лы, 4 ил.

| СПОСОБ ДВУСТОРОННЕЙ ОБРАБОТКИ ПЛАСТИН ИЗ ПОЛУПРОВОДНИКОВ | 1989 |

|

SU1771164A1 |

| SU 1827957 A1, 20.03.1996 | |||

| RU 2071145 C1, 27.12.1996 | |||

| DE 10217374 A1, 18.06.1003. | |||

Авторы

Даты

2005-04-10—Публикация

2003-07-16—Подача