Изобретение относится к технологии сушки дисперсных твердых материалов, в частности к способу сушки гамма-аминомасляной кислоты (торговое название - аминалон), и может быть использовано в фармацевтической и химической промышленности.

Аминалон является биогенным амином, широко используемым при лечении заболеваний сосудов головного мозга. Устойчивая тенденция возрастания спроса на аминалон вызывает необходимость совершенствования технологии его изготовления, в частности сушки фармакопейного продукта.

Совершенствование процессов сушки субстанций фармацевтических препаратов идет по пути применения технологий кипящего (псевдоожиженного) или пульсирующего слоя (Л.Г.Голубев, Б.С.Сажин, Е.Р.Валашек «Сушка в химико-фармацевтической промышленности». - М: Медицина, 1978. - 272 с.; С.М.Репринцева и Н.В.Федорович «Новые методы термообработки и сушки химико-фармацевтических препаратов». - Минск: Наука и техника, 1979. - 248 с.). Однако известные из литературы технологии не могут быть использованы для сушки аминалона в связи с его склонностью во влажном состоянии к комкованию и налипанию на рабочие поверхности технологического оборудования, что вызывает определенные трудности при его сушке.

Известен способ сушки полидисперсных материалов по авторскому свидетельству №974068 (опубл. 15.11.1982 г.) путем контактного подвода тепла к высушиваемому продукту и одновременного продувания его сушильным агентом.

Известный способ имеет ряд недостатков. При обработке высоковлажных, склонных к комкованию дисперсных материалов, к числу которых может быть отнесен аминалон, позонная пульсирующая подача сушильного агента может приводить к локальному уплотнению высушиваемого продукта, снижению интенсивности его перемешивания и последующему спеканию под действием повышенной температуры. При этом увеличивается продолжительность процесса (40-50 минут) и, как правило, снижаются качественные показатели целевого продукта. Известный способ предусматривает подачу теплоносителя в теплообменное устройство или в наружную рубашку сушильной камеры. Размещение во внутреннем объеме сушильной камеры теплообменного устройства приводит к уменьшению количества высушиваемого продукта за одну загрузку, а также ухудшает его псевдоожижение, снижая еще более интенсивность перемешивания и, соответственно, увеличивая опасность его спекания. Кроме того, известный способ предполагает безусловное проведение сушки с использованием вакуума, что требует использования сложного пылеулавливающего оборудования. При этом происходит унос мелких фракций высушиваемого продукта, что ведет к частичной потере готового продукта, а также предопределяет сложности таблетирования при его использовании по назначению. Таким образом, не оптимизированные условия контакта сушильного агента с высушиваемым продуктом снижают технологичность и экономичность известного способа, не позволяют напрямую эффективно, без потери качества, из-за локального перегрева, использовать его для сушки такого продукта, как аминалон, или подобного ему.

Известен способ сушки дисперсных материалов по патенту РФ №2251059 (опубл. 27.04.2005 г.), принятый за прототип, с использованием контактного подвода тепла путем подачи теплоносителя в наружную рубашку сушильной камеры, снабженной газораспределительной решеткой, при одновременной продувке слоя высушиваемого продукта сушильным агентом, которую осуществляют одновременной подачей восходящего потока сушильного агента под газораспределительную решетку и пульсирующего потока в надрешеточное пространство сушильной камеры.

Указанный способ представляет собой поэтапный процесс (длительность не конкретизируется), каждый этап которого предполагает смену режимов подачи сушильного агента, что предопределяет его сложность, снижает технологичность и эксплуатационные удобства; предусматривает подачу сушильного агента в надрешеточное пространство сушильной камеры через расположенные на различном уровне патрубки, создавая многоструйный тангенциально подаваемый поток, что малоэффективно; увеличивает число конструктивных элементов и объем сушильного агента, требует дополнительного регулирования расхода для каждого патрубка, в противном случае возрастает опасность уноса высушиваемого продукта и, соответственно, нагрузка на пылеулавливающую аппаратуру. При этом условия осуществления способа таковы, что мелкие фракции продукта покидают сушильную камеру, что ведет к частичной потере готового продукта, а также предопределяет сложности таблетирования при его использовании по назначению. Для осуществления способа требуется устройство, в котором контактный подвод тепла осуществляют не только путем подачи теплоносителя в наружную рубашку сушильной камеры, но и в теплообменник, размещенный во внутреннем объеме сушильной камеры, что приводит к уменьшению количества высушиваемого материала за одну загрузку, к значительному росту гидравлического сопротивления, вследствие чего снижается интенсивность перемешивания высушиваемого продукта, создавая предпосылки его залегания на газораспределительной решетке и последующее ухудшение качества, каналообразование и появление газовых пузырей. Кроме того, теплоноситель подают в виде пара, что удорожает процесс, не исключает частичного подплавления высушиваемого материала на теплопередающих поверхностях и не обеспечивает получение фармакопейного продукта с требуемыми параметрами качества. Вышеприведенные недостатки известного способа снижают его эффективность, технологичность и экономическую привлекательность, не позволяют напрямую, без потери качества, из-за локального перегрева, использовать известный способ для сушки такого продукта, как аминалон, или подобного ему.

Задачей заявляемого технического решения является создание эффективного способа сушки гамма-аминомасляной кислоты с повышенной технологичностью и более простым аппаратурным оформлением, позволяющего получить целевой продукт с требуемыми параметрами влажности и обеспечением возможности последующего таблетирования при увеличении производительности и экономической привлекательности путем выравнивания температуры во всем объеме слоя продукта, образования гомогенной двухфазной системы при отсутствии газовых пузырей, исключения канального проскока газа, локального перегрева высушиваемого продукта и уноса его мелких фракций, за счет оптимизации гидродинамических и тепловых режимов сушки и организации беспрепятственного движения потоков сушильного агента.

Кроме того, способ позволяет упростить процесс управления потоками сушильного агента, достичь равномерного распределения высушиваемого продукта в слое без каналообразования и газовых пузырей, исключить налипание аминалона на внутренние конструктивные элементы сушильной камеры, сократить время проведения сушки до 15 минут (в прототипе длительность процесса сушки не конкретизируется и ее сокращение не заявлено, то есть все разумные основания полагать, что она составляет существенную величину - не менее 30 минут (в частности, в аналоге заявляемого способа есть сведения о сушке биомицина длительностью 40-50 минут), исключить многостадийность продувки сушильным агентом.

Т.е. заявляемый способ в целом позволяет одновременно достичь комплекса преимуществ перед известными техническими решениями.

Поставленная задача решается предлагаемым способом сушки гамма-аминомасляной кислоты с использованием контактного подвода тепла путем подачи теплоносителя в наружную рубашку сушильной камеры, снабженной газораспределительной решеткой, при одновременной продувке слоя высушиваемого продукта сушильным агентом, которую осуществляют одновременной подачей восходящего потока сушильного агента под газораспределительную решетку и пульсирующего потока в надрешеточное пространство сушильной камеры. Особенность заключается в том, что продувку ведут в одну стадию, восходящий поток подают непрерывно с постоянной скоростью при числе псевдоожижения 1,0-1,3, а подачу пульсирующего потока осуществляют единичным потоком тангенциально восходящему потоку с частотой пульсации 0,5-2,0 Гц в периферийную нижнюю часть слоя высушиваемого продукта, при этом температуру греющих поверхностей рубашки и сушильного агента поддерживают в диапазоне 85-90°C.

Диапазон изменения чисел псевдоожижения, т.е. отношение скорости сушильного агента к скорости начала псевдоожижения высушиваемого продукта, находится в пределах от 1,0 до 1,3, что исключает возможность локального перегрева высушиваемого материала. При числах псевдоожижения менее 1,0 наблюдается залегание аминалона на газораспределительной решетке. А при числах псевдоожижения, превышающих 1,3, имеет место канальный проскок газа через слой аминалона. Таким образом, выход за заявляемые пределы ведет к нарушению нормального режима перемешивания высушиваемого продукта.

Заявляемые пределы частоты пульсации тангенциального потока сушильного агента являются оптимальными, позволяют предотвратить каналообразование и обеспечивают эффективный контакт высушиваемого продукта с греющими поверхностями за счет его прижатия под действием центробежных сил, возникающих при закручивании потока, что интенсифицирует теплообмен и сокращает время сушки.

При частотах пульсации менее 0,5 Гц увеличивается время, в течение которого влажный аминалон непосредственно соприкасается с греющими поверхностями, что сокращает общую продолжительность его сушки. Однако при этом снижается качество целевого продукта вследствие длительного локального воздействия высоких температур. Увеличение частоты пульсации более 2 Гц нецелесообразно, т.к. незначительное улучшение перемешивания высушиваемого продукта не сказывается на общей продолжительности сушки.

Заявляемый диапазон температур греющих поверхностей и сушильного агента создает практически изотермические условия, исключающие локальный перегрев высушиваемого продукта и, в значительной степени (наряду с увеличением коэффициента заполнения внутреннего объема сушильной камеры), определяет производительность способа.

При температуре греющих поверхностей и сушильного агента менее 85°C уменьшается интенсивность испарения влаги (50%-ный водный раствор этанола) из аминалона, что уменьшает производительность способа.

При увеличении указанных температур выше 90°C, производительность способа возрастает, но при этом возникает опасность перегрева высушиваемого продукта или его частичного подплавления на газораспределительной решетке и теплопередающих поверхностях.

Следует отметить, что при заявляемых диапазонах гидродинамических и тепловых режимов сушки однозначно достигается соответствие высушенного аминалона требованиям ФСП 42-00-34632205 (конечная равновесная влажность не более 0,5% мас. и наличие мелких фракций, обеспечивающих последующее таблетирование готового продукта).

Заявляемые диапазоны режимов сушки справедливы для слоя высушиваемого продукта с удельной нагрузкой на решетку в интервале 35-60 кг/м2.

Проведенный сопоставительный анализ показывает, что заявляемый способ отличается от ближайшего аналога локальной тангенциальной подачей единственного, единого потока сушильного агента в надрешеточное пространство сушильной камеры именно в нижнюю часть слоя высушиваемого продукта (в прототипе - подача многоструйного потока, разнесенная по высоте сушильной камеры без точного позиционирования относительно слоя обрабатываемого продукта); организацией беспрепятственной подачи (в прототипе - многоструйный поток встречает на своем пути теплообменник); иной более щадящей температурой подаваемого теплоносителя (в прототипе - пар) и, соответственно, более низкой температурой теплопередающих поверхностей (в прототипе - температура греющих поверхностей близка к температуре пара); одинаковой температурой теплопередающих поверхностей и сушильного агента, исключающих неравномерность температуры во внутреннем объеме сушильной камеры (в прототипе - они имеют разную температуру); более простым аппаратурным оформлением; иной комбинацией гидродинамических режимов одностадийной подачи потоков сушильного агента - одновременно восходящим непрерывным и тангенциальным пульсирующим монопотоком (в прототипе - на первом этапе продувку ведут в двух чередующихся режимах, причем в первом режиме сушильный агент подают только восходящим потоком, во втором режиме - только пульсирующим многоструйным потоком тангенциально, а на втором этапе сушильный агент подают одновременно восходящим потоком с меньшей скоростью, чем на первом этапе, и пульсирующим потоком перпендикулярно восходящему, причем исключительно для ускорения выгрузки высушиваемого продукта, а не для его сушки); исключением многостадийности проведения процесса продувки; исключением смены режимов (в том числе изменением скорости подачи восходящего потока) в течение сушки одной загрузки продукта; сокращением времени сушки.

Из уровня техники неизвестен способ, которому присущи все признаки предлагаемого технического решения. Но именно отличительные от прототипа признаки в совокупности с остальными существенными признаками позволили достичь технический результат, который невозможно достичь известным способом в силу его особенностей.

Практическая реализация заявляемого способа подтверждена экспериментальным путем с помощью устройства, созданного с применением стандартных конструктивных элементов в качестве примера и не являющегося исчерпывающим его конструктивным воплощением.

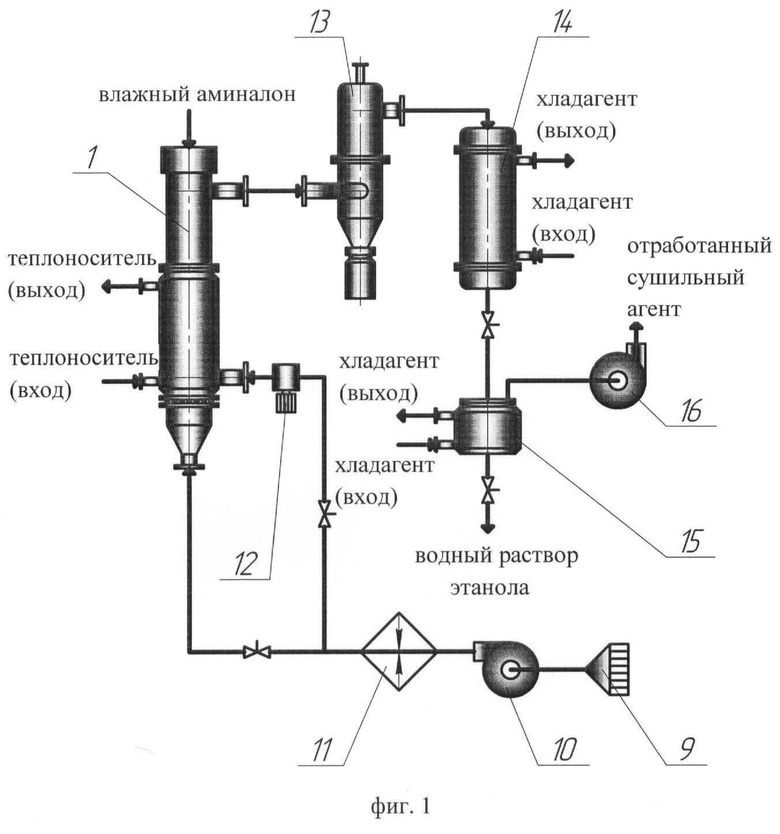

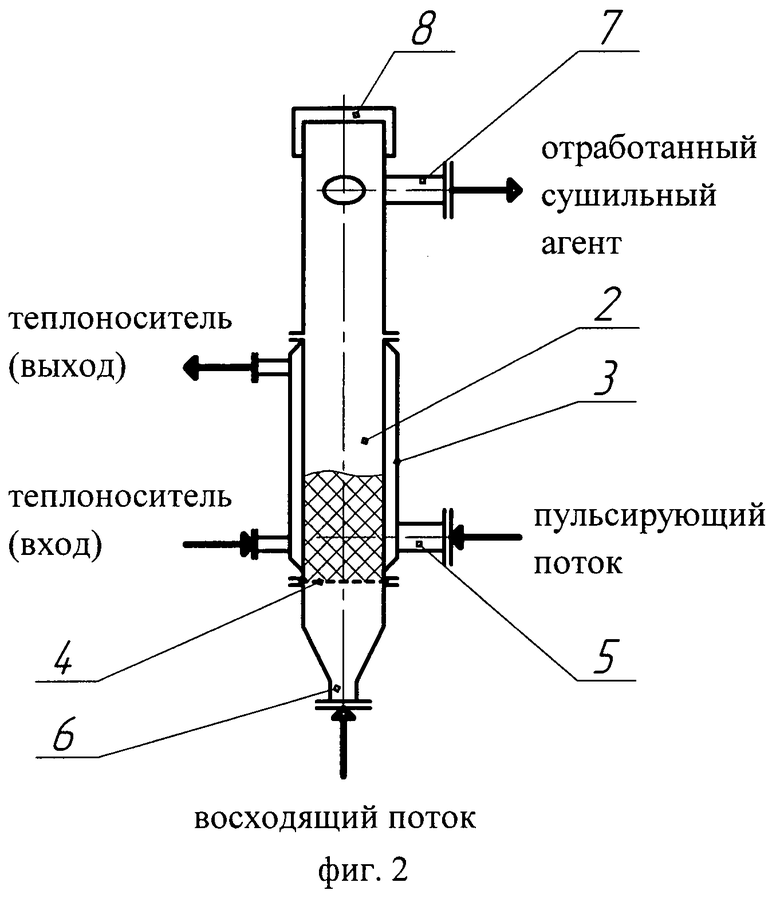

Для иллюстрации предлагаемого способа на Фиг.1 представлена схема реализующей способ установки, на Фиг.2 - продольный разрез сушильного аппарата.

В состав установки входит сушильный аппарат 1, который содержит цилиндрическую сушильную камеру 2, снабженную наружной рубашкой 3 и газораспределительной решеткой 4. В камере 2 на минимально возможном по конструктивным соображениям расстоянии над газораспределительной решеткой 4 размещен тангенциальный патрубок 5 для подачи пульсирующего потока сушильного агента. В нижней части аппарата расположен газоподводящий узел с патрубком 6 для подачи восходящего потока сушильного агента под беспровальную газораспределительную решетку 4, на которой размещают слой высушиваемого продукта. В верхней части аппарата размещены сепарационный узел с патрубком 7 для выхода отработанного сушильного агента и съемная крышка 8, закрывающая отверстие для загрузки и разгрузки аппарата 1. Кроме того, установка включает волокнистый фильтр 9, напорную газодувку 10, электрический калорифер 11, клапан-пульсатор 12 роторного типа, рукавный фильтр 13, теплообменник 14, емкость 15 для сбора конденсата, хвостовой вентилятор 16.

Процесс сушки в соответствии с заявляемым способом осуществляют следующим образом (при среднем значении диапазонов характеристик способа).

В предварительно прогретую до 87°C сушильную камеру 2 загружают навеску аминалона с исходной влажностью 6% мас. (50%-ный водный раствор этанола). При этом удельная нагрузка высушиваемого продукта на газораспределительную решетку составляет 48 кг/м2. Очищенный в фильтре 9 сушильный агент газодувкой 10 подают в калорифер 11, где нагревают до 87°C. Подачу подготовленного сушильного агента осуществляют одновременно через патрубок 6 непрерывно с одинаковой скоростью при числе псевдоожижения 1,2 и патрубок 5 с частотой пульсации 1,3 Гц, которую поддерживают клапаном-пульсатором 12.

Вводимые в соответствии с заявляемым способом потоки сушильного агента эффективно перемешивают аминалон без его залегания на газораспределительной решетке и налипания на греющих поверхностях. При этом отсутствуют канальный проскок газа и газовые пузыри в слое высушиваемого продукта. Аминалон высушивают в течение 15 минут до конечной влажности 0,5% мас. Выгрузку сухого продукта производят в режиме вакуум-транспорта в предназначенную для него емкость (условно не показана).

Отработанный сушильный агент очищают от пыли продукта в рукавном фильтре 13, а пары водного раствора этанола подвергают конденсации в теплообменнике 14, трубки которого охлаждают хладагентом. Конденсат собирают в емкости 15. Разрежение в системе обеспечивают хвостовым вентилятором 16.

Полученный в результате сушки продукт представляет собой однородный белый порошок без подплавленных кристаллов и агломератов с обеспечением возможности последующего таблетирования, полностью соответствующий требованиям ФСП 42-00-34632205.

Предложенный способ сушки гамма-аминомасляной кислоты (аминалона) практически реализуем, технологически целесообразен и позволяет удовлетворить давно существующую потребность в решении поставленной задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2509273C2 |

| СПОСОБ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2251059C2 |

| Аппарат для проведения процессов в псевдоожиженном слое | 1987 |

|

SU1692637A1 |

| Сушильное устройство с псевдоожиженным слоем | 2019 |

|

RU2716354C1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2764851C1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2755971C1 |

| Камера кипящего слоя | 1979 |

|

SU823794A1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2765844C1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2755304C1 |

| СПОСОБ СУШКИ МЕДИЦИНСКОЙ АСКОРБИНОВОЙ КИСЛОТЫ | 1997 |

|

RU2131567C1 |

Изобретение относится к технологии сушки дисперсных твердых материалов, в частности к способу сушки аминалона (гамма-аминомасляной кислоты). Предлагается способ с использованием контактного подвода тепла путем подачи теплоносителя в наружную рубашку сушильной камеры, снабженную газораспределительной решеткой. Одновременно осуществляют продувку слоя высушиваемого продукта сушильным агентом двумя потоками - восходящим потоком под газораспределительную решетку и пульсирующим потоком в надрешеточное пространство сушильной камеры. Продувку ведут в одну стадию. Восходящий поток подают непрерывно с постоянной скоростью при числе псевдоожижения 1,0-1,3. Подачу пульсирующего потока осуществляют единичным потоком тангенциально восходящему потоку с частотой пульсации 0,5-2,0 Гц в периферийную нижнюю часть слоя высушиваемого продукта. При этом температуру греющих поверхностей рубашки и сушильного агента поддерживают в диапазоне 85-90°С. Способ обладает повышенной технологичностью и более простым аппаратурным оформлением. Оптимизация гидродинамических и тепловых режимов сушки и организации беспрепятственного движения потоков сушильного агента позволяют получать целевой продукт с требуемыми параметрами влажности и обеспечением возможности последующего таблетирования. 2 ил.

Способ сушки гамма-аминомасляной кислоты с использованием контактного подвода тепла путем подачи теплоносителя в наружную рубашку сушильной камеры, снабженную газораспределительной решеткой, при одновременной продувке слоя высушиваемого продукта сушильным агентом, которую осуществляют одновременной подачей восходящего потока сушильного агента под газораспределительную решетку и пульсирующего потока в надрешеточное пространство сушильной камеры, отличающийся тем, что продувку ведут в одну стадию, восходящий поток подают непрерывно с постоянной скоростью при числе псевдоожижения 1,0-1,3, а подачу пульсирующего потока осуществляют единичным потоком тангенциально восходящему потоку с частотой пульсации 0,5-2,0 Гц в периферийную нижнюю часть слоя высушиваемого продукта, при этом температуру греющих поверхностей рубашки и сушильного агента поддерживают в диапазоне 85-90°С.

| СПОСОБ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2251059C2 |

| СПОСОБ СУШКИ МЕДИЦИНСКОЙ АСКОРБИНОВОЙ КИСЛОТЫ | 1997 |

|

RU2131567C1 |

| СПОСОБ СУШКИ ВОЛОКНИСТЫХ, МЕЛКОЗЕРНИСТЫХ И ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2325600C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ АГЛОМЕРАЦИИ ВЯЗКИХ ЧАСТИЦ ПРИ ИХ СУШКЕ | 1996 |

|

RU2166712C2 |

| ЕР 762067 А1, 12.03.1997. | |||

Авторы

Даты

2013-02-10—Публикация

2011-08-24—Подача