Изобретение относится к области грохочения агломерата, кокса и других шихтовых материалов для доменной плавки, а также других сыпучих материалов с помощью вибрационных грохотов, а именно к конструкции и способу изготовления полотна таких грохотов, и может быть использовано при изготовлении полотен вибрационных грохотов для грохочения агломерата, окатышей или кокса, а также других сыпучих материалов.

Наиболее сложным материалом для грохочения среди шихтовых материалов доменной плавки является горячий агломерат. Помимо высокого абразивного износа полотна грохотов, применяемых для грохочения агломерата, подвергаются термическим напряжениям. Это предъявляет высокие требования к стойкости полотен таких грохотов. Известны конструкции вибрационных грохотов, полотно которых собирается из литых колосниковых решеток (Л.М.Арист, М.А.Тылкин. Модернизация и долговечность агломерационного и доменного оборудования. М., “Металлургия”, 1973 г., с.166-167). Такие полотна грохотов недолговечны и их применение усложняет конструкцию грохота.

Более долговечными являются полотна грохотов, собираемые из штампованных колосников. Повышения стойкости колосников добиваются изготовлением их из специальных сталей, а также наплавкой рабочей поверхности колосников износостойкими сплавами, слой которых составляет 3-6 мм (Л.М.Арист, М.А.Тылкин. Модернизация и долговечность агломерационного и доменного оборудования. М., “Металлургия”, 1973 г., с.167-168). Недостатком таких полотен грохотов является низкая удельная поверхность живого сечения отверстий, что снижает эффективность грохочения. Кроме того, способы изготовления таких полотен не обеспечивают эффективной конфигурации отверстий в силу ограниченности технологических возможностей способов их изготовления. В результате такие полотна грохотов характеризуются сильной забиваемостью отверстий грохотимым материалом и обладают малым ресурсом эксплуатации.

Наиболее близкой к изобретению по достигаемым результатам является известная конструкция полотна вибрационного грохота с отсевными отверстиями в виде щелей, размещенными на полотне рядами в форме елочек вдоль потока грохотимого материала (Авторское свидетельство СССР №655438, заявлено 24.02.77, М. кл. В 07 В 1/46). В данной конструкции полотно вибрационного грохота формируется из отдельных литых колосниковых плит, установленных внахлестку и закрепленных на подколосниковых балках. Каждая колосниковая плита одним концом смонтирована на центрирующем выступе подколосниковой балки, а другим установлена с возможностью продольного перемещения на центрирующий выступ смежной плиты.

Недостатком известной конструкции полотна вибрационного грохота является его сложность, трудоемкость в изготовлении, большая масса и высокие эксплуатационные затраты. Кроме того, технология изготовления полотна (литье) не позволяет получить высокую удельную поверхность отсевных отверстий, что снижает эффективность грохочения на таких полотнах.

Технической задачей настоящего изобретения является устранение недостатков аналогов и прототипа, повышение эффективности и точности грохочения, увеличение срока службы полотна, снижение металлоемкости полотна, снижение эксплуатационных затрат при использовании грохота и снижение затрат на его изготовление.

Решение технической задачи изобретения достигается тем, что в известной конструкции полотна вибрационного грохота с отсевными отверстиями в виде щелей, размещенных на полотне рядами в форме елочек, вершины елочек направлены навстречу потоку грохотимого материала, концы отсевных отверстий расположены на поле с шагом Н=2·V/f, где: V - скорость перемещения грохотимого материала, f - число колебаний грохота в единицу времени, расстояние между осями параллельных отсевных отверстий h равно расстоянию между линиями, соединяющими центры полуокружностей однонаправленных концов отсевных отверстий соседних рядов, сечения отсевных отверстий по толщине полотна от его рабочей поверхности выполнены с расширением с углом 5-7°, рабочие кромки отсевных отверстий поверхностно упрочнены на толщину 0,5-1,5 мм.

Дополнительно решение поставленной технической задачи решается также тем, что ширина отсевных отверстий d определяется технологическими параметрами грохотимого материала и равна не менее 3 мм, а длина отсевных отверстий равна (2-10)·d.

Решение технической задачи достигается также тем, что отсевные отверстия имеют форму овальных щелей, и тем, что отсевные отверстия каждого ряда елочек смещены относительно соседнего ряда на величину 0,5Н либо размещены без смещения относительно отсевных отверстий соседних рядов.

Изобретение иллюстрируется фигурами 1-7.

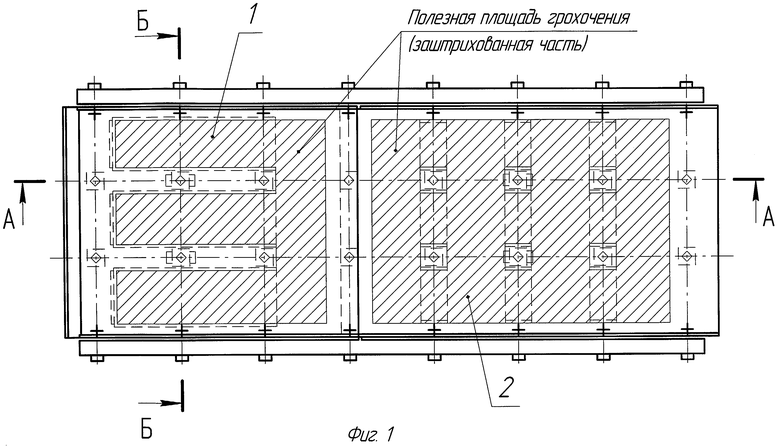

На фиг.1 представлено полотно вибрационного грохота, собранное из двух листов.

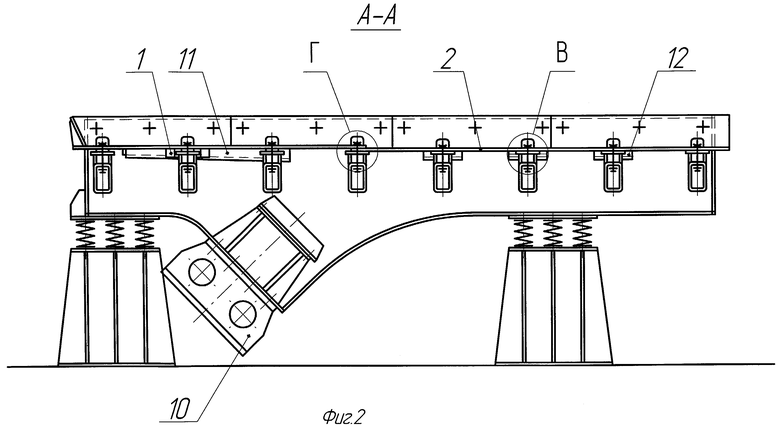

На фиг.2 представлен разрез грохота по сечению А-А вдоль полотна грохота.

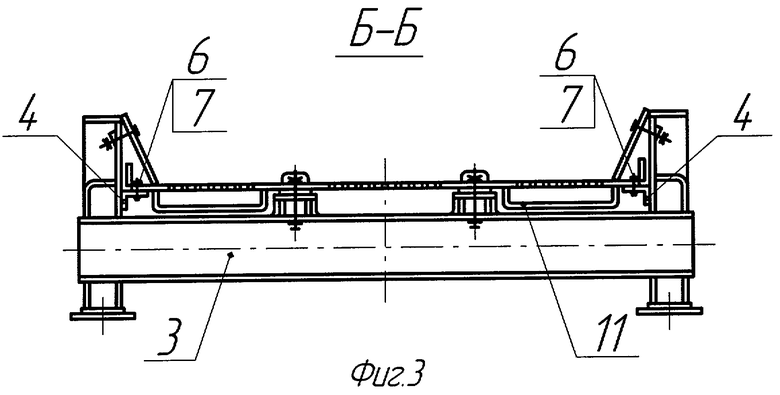

На фиг.3 представлен разрез грохота по сечению Б-Б поперек полотна грохота.

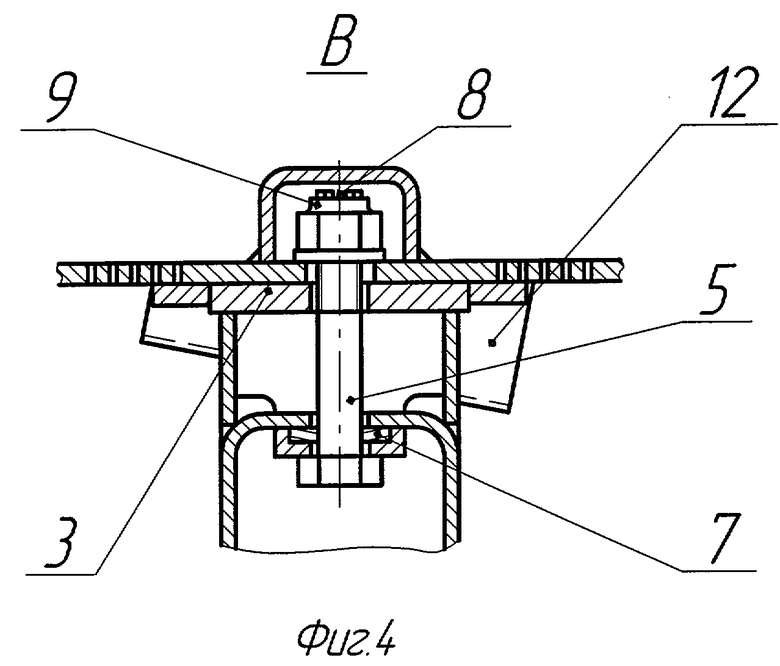

На фиг.4. представлено болтовое крепление полотна к поперечной балке грохота.

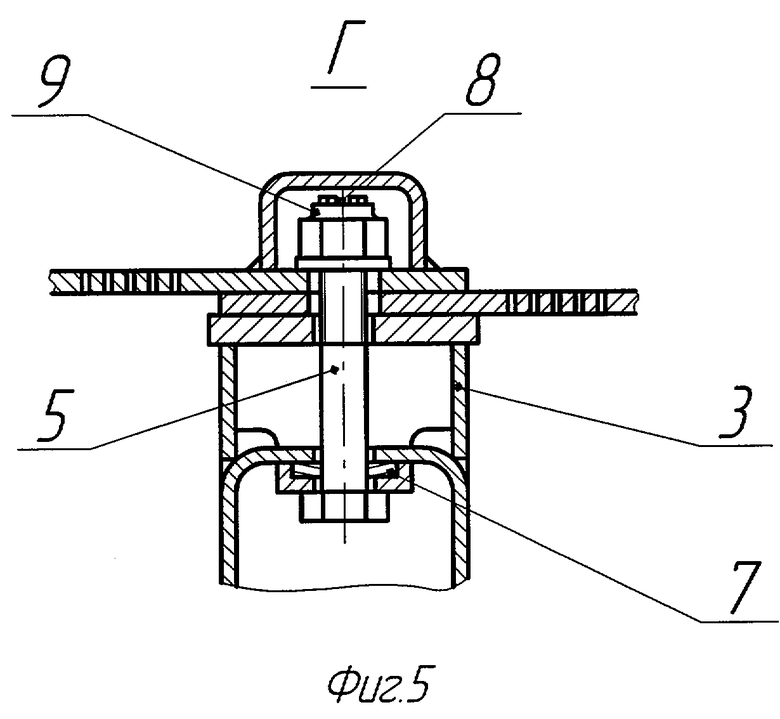

На фиг.5 представлено болтовое соединение двух листов полотна грохота и их крепления к поперечной балке грохота.

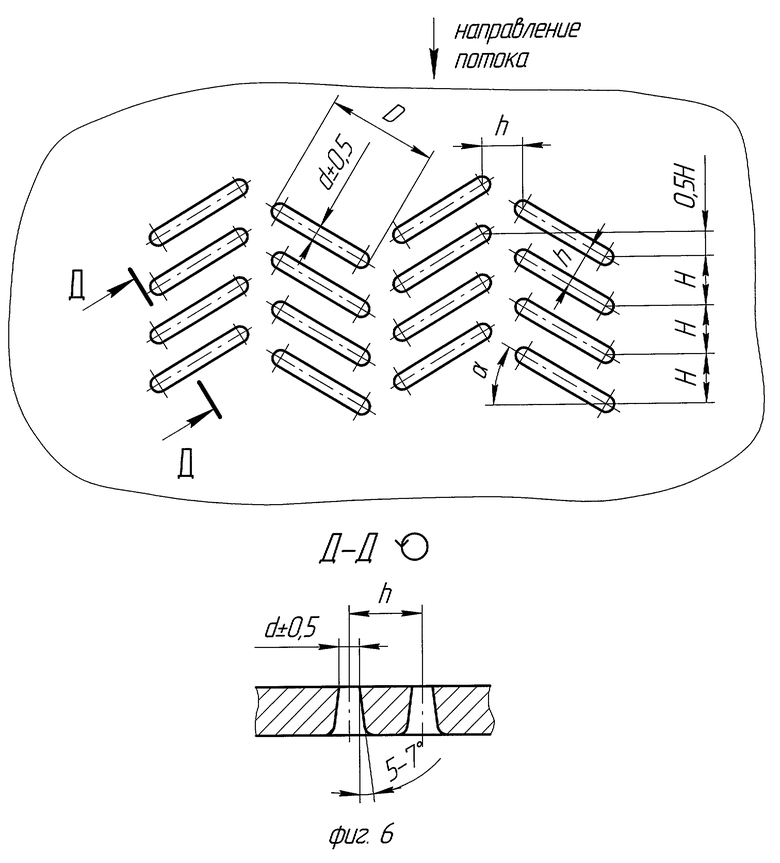

На фиг.6 представлен фрагмент полотна грохота, демонстрирующий расположение отсевных отверстий по отношению к направлению потока и поперечное сечение отсевных отверстий.

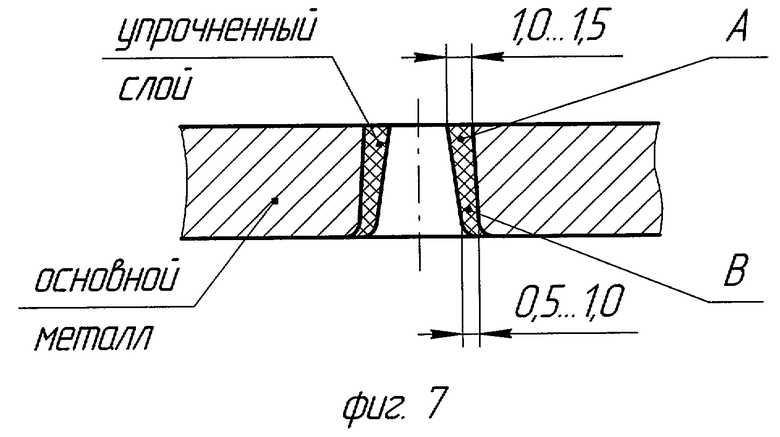

На фиг.7 представлено поперечное сечение отсевного отверстия, демонстрирующее конфигурацию его упрочненного поверхностного слоя.

Вибрационный грохот с полотном, выполненным согласно изобретению, устроен следующим образом.

Полотно грохота изготовлено из листового металлопроката (любой марки стали) требуемой толщины в пределах 4...25 мм и может состоять из одного (цельного) или нескольких листов с отсевными щелями по длине грохота.

В частности рассматривается полотно вибрационного грохота с нижним расположением вибровозбудителей, изображенное в плане (фиг.1 и фиг.2, разрез по А-А), состоящее из двух листов 1 и 2, устанавливаемых на поперечных балках 3 (фиг.3 разрез Б-Б) и кронштейнах 4 корпуса грохота с помощью болтовых соединений 5-9 (фиг.3, 4 и 5). Разделение полотна на листы 1 и 2 (фиг.1) обусловлено различной степенью нагружения полотна в процессе эксплуатации и продиктовано повышением его ремонтопригодности.

Лист 1 в зоне привода с вибровозбудителями 10 снабжен лотками 11 П-образного сечения (фиг.2 и 3). Лотки 11 предназначены для транспортировки подрешетного продукта с зоны привода с вибровозбудителями 10 до зоны его сброса и сбора. Лист 2 в зонах поперечных балок 3 также снабжен лотками 12 П-образного сечения для предотвращения износа балок 3 подрешетным продуктом. Для защиты корпуса грохота от износа предусмотрены боковые защитные козырьки с наплавкой износостойким сплавом “сормайт”.

Отсевные отверстия (щели), конфигурация концов которых выполнена в виде полуокружности, на листах 1 и 2 размещены в форме елочек с вершинами навстречу потоку грохотимого материала (фиг.6). Такое расположение позволяет достичь максимально высокой плотности отверстий (максимальное живое сечение) и максимальной эффективности грохочения. Шаг между концами отсевных отверстий Н в направлении потока (фиг.6) соответствует величине перемещения грохотимого материала за два колебания грохота и определен расчетно-опытным путем. Это основной параметр, обеспечивающий требуемую эффективность грохочения. Расстояние h между продольными осями соседних параллельных отсевных отверстий и между линиями, соединяющими центры полуокружностей однонаправленных концов отсевных отверстий соседних рядов, (фиг.6) рассчитывается как минимально допустимое, исходя из прочностных характеристик материала полотна грохота. Угол наклона отсевных отверстий α (фиг.6) рассчитывается, исходя из заданных величин Н и h. Отсевные отверстия каждого ряда елочки смещены относительно соседнего ряда на величину 0,5Н либо размещены без смещения относительно отсевных отверстий соседних рядов. Ширина отсевного отверстия d определяется технологическими параметрами отсеиваемого материала. Минимальное значение ширины отсевного отверстия ограничивается технологическими параметрами грохотимого материала и возможностями способа изготовления полотна (3-4 мм для толщины металла 4-8 мм, 5 мм для толщины металла 8-20 мм и 6 мм для толщины металла 20-25 мм). Длина отсевного отверстия выбирается конструктивно, исходя из опыта эксплуатации. Наиболее эффективное грохочение достигается при длине отсевного отверстия, равной D=(6-10)d при d=3-10 мм и равной D=(2-4)d при d=10-50 мм. По своему поперечному сечению отсевные отверстия выполняются (фиг.6) с расширением от рабочей поверхности с углом 5-7°, что исключает забиваемость отверстий и обеспечивает постоянство заданной эффективности грохочения на весь период эксплуатации полотна. Наличие упрочненного слоя на кромках и рабочей поверхности отсевных отверстий толщиной 0,5-1,5 мм (фиг.7) обеспечивает долговечность полотна и стабильную точность грохочения. Овальная форма щелевых отверстий выполнена с целью исключения конструктивных концентраторов напряжений, являющихся источником преждевременного разрушения полотна в процессе эксплуатации.

Известные способы изготовления полотен вибрационных грохотов путем литья или штамповки являются весьма сложными и не обеспечивают высокой точности изготовления и высокой удельной поверхности отсевных отверстий. Это касается и способа изготовления полотна вибрационного грохота, принятого за прототип.

Технической задачей изобретения является устранение недостатков аналогов и прототипа, повышение точности изготовления отсевных отверстий, упрощение и удешевление упрочнения кромок и рабочих поверхностей отсевных отверстий.

Решение данной технической задачи достигается тем, что в известном способе изготовления полотен вибрационных грохотов для грохочения агломерата, кокса и других шихтовых материалов доменной плавки, а также других сыпучих материалов, включающем изготовление отсевных отверстий заданной формы и заданного расположения их на полотне и поверхностное упрочнение рабочих кромок отсевных отверстий, изготовление отсевных отверстий производят воздушно-плазменной резкой с одновременным поверхностным упрочнением рабочих кромок отсевных отверстий путем их высокоскоростного высокотемпературного разогрева концентрированной плазменной струей и резкого принудительного охлаждения.

Сущность предложенного способа заключается в следующем. Полотно вибрационного грохота изготовляется по специально разработанной технологии с применением техники воздушно-плазменной резки, что позволяет вырезать отсевные отверстия заданной конфигурации и формы с соблюдением всех требований предложенной конструкции полотна вибрационного грохота. В отличие от других методов, данный способ нарезки отсевных отверстий позволяет обеспечить требуемое расчетное живое сечение полей грохотов в пределах не менее 35-45% от общей площади полотна грохота при сохранении его прочностных характеристик. Использование специальных технологических приемов позволяет вырезать данным способом отсевные отверстия заданных размеров и конфигурации с точностью ±0,5 мм, что гарантирует приемлемую степень точности фракционного состава грохотимого материала.

В процессе эксплуатации полотна грохотов любого технологического назначения подвергаются интенсивному абразивному истиранию рассеиваемым материалом. Как правило, все вибрационные грохота эксплуатируются в режиме непрерывного подбрасывания грохотимого материала, при котором общего износа полотна не наблюдается. Основной износ происходит по рабочим кромкам отсевных отверстий полотен. Задача повышения их эксплуатационного ресурса решается в данном изобретении путем придания рабочим кромкам и поверхностям отсевных отверстий повышенной износостойкости в процессе их нарезки путем плазменного поверхностного упрочнения.

Схема упрочняемых зон показана на фиг.7. Упрочнению данным способом подвержены практически все марки сталей, в том числе и не склонные к закалке, однако уровень износостойкости упрочняемых зон в известной степени зависит от материала полотен и регулируется режимами и техникой упрочнения. Механизм упрочнения заключается в создании высоких термических напряжений сжатия и развития пластических деформаций укорочения на кромках реза металла за счет их высокоскоростного неравномерного высокотемпературного нагрева и резкого искусственного охлаждения. При этом в этих зонах с поверхности на глубину 0,5-1,5мм, в зависимости от условий упрочнения, образуется мелкозернистая структура с размером зерен в 3-4 раза меньше зерна основного металла. Микротвердость упрочненной зоны на примере стали 09Г2С соответствует (900-930)·103МПа и (600-650)·103МПа для участков А и В (фиг.7) соответственно.

Лабораторные испытания износостойкости свидетельствуют о повышении эксплуатационного ресурса ситовых полотен, изготавливаемых заявляемым способом по сравнению с ситами из того же материала с неупрочненными отверстиями в 1,45-1,6 раза. Промышленные испытания сит нижней деки коксовых дебалансовых грохотов из стали 09Г2С толщиной 8 мм, изготовленных в соответствии с изобретением, с шириной щелевых отверстий 22 мм полностью подтверждают полученные результаты.

Разработанный технологический процесс изготовления полотен грохотов исключает деформацию металлопроката в процессе резки и упрочнения щелевых отверстий. По окончании процесса изготовления неплоскостность полотна грохота с габаритными размерами 5600×2000×16 из стали 09Г2С не превышает 4-5 мм.

Таким образом, заявляемая конструкция полотна вибрационного грохота обладает максимально большой, при сохранении требуемых прочностных характеристик, полезной площадью (полезное живое сечение) грохочения и максимальной эффективностью грохочения. Полотно характеризуется наиболее полным удалением отсеиваемого продукта. Эффективность грохочения за счет отсутствия забиваемости отверстий постоянна на всем протяжении периода эксплуатации. Способ изготовления таких полотен достаточно прост и технологичен, позволяет изготавливать полотна с повышенным эксплуатационным ресурсом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛОТНО ВИБРАЦИОННОГО ГРОХОТА | 2004 |

|

RU2259241C1 |

| Устройство для грохочения | 1987 |

|

SU1447428A1 |

| Способ грохочения и устройство для его осуществления | 1987 |

|

SU1488022A1 |

| Сито грохота | 1982 |

|

SU1065044A1 |

| Устройство для рассева сыпучих материалов | 1985 |

|

SU1266568A1 |

| ВИБРАЦИОННЫЙ ГРОХОТ | 2003 |

|

RU2241550C1 |

| Вибрационный многоситный грохот | 1988 |

|

SU1512685A1 |

| СПОСОБ И УСТРОЙСТВО ОБОГАЩЕНИЯ ПЕСКОВ РОССЫПНЫХ МЕСТОРОЖДЕНИЙ ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2020 |

|

RU2736020C1 |

| ПЛАСТИНЧАТОЕ ПОЛОТНО ГРОХОТА | 2012 |

|

RU2524348C2 |

| БАРАБАННЫЙ ГРОХОТ ДЛЯ КЛАССИФИКАЦИИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2478440C1 |

Изобретение относится к области грохочения агломерата, кокса и других шихтовых материалов для доменной плавки. В полотне вибрационного грохота с отсевными отверстиями в виде овальных щелей, размещенных на полотне рядами в форме елочек, вершины елочек направлены навстречу потоку грохотимого материала. Концы отсевных отверстий расположены на поле с шагом Н=2·V/f, где: V - скорость перемещения грохотимого материала, f - число колебаний грохота в единицу времени. Расстояние между осями параллельных отсевных отверстий h равно расстоянию между линиями, соединяющими центры полуокружностей однонаправленных концов отсевных отверстий соседних рядов. Сечения отсевных отверстий по толщине полотна от его рабочей поверхности выполнены с расширением с углом 5-7°. Рабочие кромки отсевных отверстий поверхностно упрочнены на толщину 0,5-1,5 мм. Ширина отсевных отверстий d равна не менее 3 мм, а их длина (2-10)·d. В способе изготовления полотен изготовление отсевных отверстий производят воздушно-плазменной резкой с одновременным поверхностным упрочнением рабочих кромок отсевных отверстий путем их высокоскоростного высокотемпературного разогрева концентрированной плазменной струей и резкого принудительного охлаждения. Изобретение позволит повысить эффективность и точность грохочения, увеличение срока службы полотна. 2 н. и 5 з.п. ф-лы, 7 ил.

| Колосниковое полотно виброгрохота для рассева горячего агломерата | 1977 |

|

SU655438A1 |

| Просеивающее полотно виброгрохота для рассева агломерата | 1988 |

|

SU1627279A1 |

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

Авторы

Даты

2005-05-10—Публикация

2004-04-13—Подача